机械法联络通道T接部位接收端切削模型试验研究*

2022-03-23杨佳栋郑荣跃郑诗怡邓岳保朱瑶宏

杨佳栋,郑荣跃,郑诗怡,邓岳保,朱瑶宏

(宁波大学滨海城市轨道交通协同创新中心,浙江 宁波 315211)

0 引言

随着中国经济的高速发展,城市人口持续增长,城市土地资源日益匮乏,开发地下空间、实现城市功能需求已成为城市发展的新方向[1]。大力发展地铁建设,为城市空间规划设计、区域结构优化提供了良好的解决途径。在城市轨道建设中,对于2条单线区间隧道,当隧道连贯长度>600m时,应设联络通道[2]。联络通道具有火灾救援、消防疏散等作用。目前,联络通道修建方法主要包括明挖法、浅埋暗挖法、冻结法和机械法。明挖法对地面环境的影响大,且受气候影响显著,因地铁多处于城市主干道,因此该方法较少采用[3]。浅埋暗挖法主要适用于稳定地层,受工程地质和水文地质条件影响较大。冻结法在富水软土、砂性地层中使用较普遍,文献[4-6]表明,人工冻结法会造成冻胀和融沉,对周围建筑造成影响,且在施工过程中还会改变隧道原有受力方式,发生应力重分布,降低隧道管片胶结强度。

机械法是联络通道施工的发展方向,相比传统施工方法,机械法具有机械化程度高、工期短、成型结构质量好、作业环境安全可控等优点[7],已在德国汉堡第四易北河救援通道、墨西哥EmisorOriente 隧道旁出支线、南京地铁顶管法联络通道、国内首条盾构法联络通道(宁波轨道交通3号线鄞州区政府站至南部商务区站)[8]和无锡顶管法联络通道[9]中得到应用。朱瑶宏等[10]、丁修恒[11]对联络通道盾构法修建技术进行了系统阐述。朱瑶宏等[12]、柳献等[13]通过足尺试验及现场监测数据,研究了盾构主隧道在机械切削过程中的结构响应。刘干斌等[14-15]对T接部分及接头注浆开展了进一步研究,提出了保障T接部位防水、稳定的结构措施。Spyridis等[16]通过对隧道侧壁开口过程进行数值模拟,分析了隧道开口过程中的变形和内力变化及影响范围。Wang等[17]采用有限元软件分析了机械法联络通道施工前、后长期荷载作用下T接洞门内力与变形。万敏等[18]采用有限元软件分析了机械法联络通道施工时主隧道结构内力、变形重分布特性及其对各不利工况的敏感性。

目前,对于机械法联络通道的研究主要集中于开展足尺试验研究与数值模拟,缩尺模型试验研究较少。由于现场足尺试验中盾构机体积较大,对试验场地要求高,试验成本较高,开展缩尺模型试验是有效的研究手段。为此,自主设计研发机械法联络通道试验平台,以较好地模拟、还原实际施工过程中T接部位接收端盾构机刀盘切削隧道管片的全过程,测试切削过程中切削洞口附近应力及主隧道周围土压力变化,试验结果可为机械法联络通道工程施工与试验研究提供参考。

1 试验装置

本试验在自主设计研发的机械法联络通道试验平台上开展,试验平台主要包括模型箱、模型盾构试验机和数据采集系统(见图1)。

图1 试验平台示意

1.1 模型箱与隧道模型

1)模型箱

模型箱整体设计尺寸为3m×1.5m×1.5m(长×宽×高),外部采用钢框架固定,四周采用有机玻璃围护结构,方便动态观察试验现象,如图2所示。模型箱四周开孔,以放置主隧道管片,并方便盾构机掘进,模型箱内填充细砂,以模拟地下土层。

图2 模型箱

2)隧道模型

隧道模型内径56cm,外径60cm,壁厚4cm。使用木模具浇筑模型隧道管片,利用钢丝及模板加固模具(见图3)。为使试验管片能够完成正常切削,主隧道管片采用砌筑水泥及标准细砂制作(见图4)。2块半圆隧道管片之间采用铁丝捆扎,形成主隧道模型,将其置于模型箱中。

图3 木模具

图4 主隧道管片

1.2 模型盾构试验机

本试验采用的模型盾构试验机按照真实盾构机切削特征进行缩尺还原,等比例缩小刀盘尺寸,保证不影响其切削能力。模型盾构试验机由刀盘掘进系统及仪器控制系统构成,如图5所示。

图5 模型盾构试验机

1)刀盘掘进系统

机械法联络通道模型切削刀盘如图6所示,整个刀盘刀具由多个小刀片错位组成,刀盘整体呈圆台状,通过多段小刀片组合实现无盲区切削。根据盾构隧道模型实际切削需求,可采用新型全断面切削刀盘实现盾构全断面切削,通过错位刀盘组合形式达到无盲区切削的效果。整个刀盘前端部位水平,刀盘中心端设置3片错位刀片,按60°向外均匀延伸6排刀片,每排小刀片间隔约2cm,共同组成切削内齿圈。次外齿圈刀盘高度分布呈弧形,同样在最外齿圈设置错位刀片,最终共同完成隧道管片切削工况模拟,全断面切削轨迹如图7所示。

图6 切削刀盘

图7 全断面切削轨迹

2)仪器控制系统

模型盾构试验机掘进全过程的参数控制由控制台完成,如图8所示。控制台操作方式可分为手动操作与自动操作,整个控制系统可实时控制模型盾构试验机顶推、后撤、刀盘转动、液压动力、目标掘进距离。

图8 模型盾构试验机控制台

模型盾构试验机推进液压系统最大可提供6.3MPa顶推力,通过液压推进控制阀实时调整盾构机掘进切削全过程的顶推力。整体推进刀盘转速由推进系统控制,可实现0~50r/min转速实时调控。

1.3 数据采集系统

数据采集系统主要包括DH3816N型静态应力应变测试分析系统、应变片、土压力盒(量程0~200kPa),应变片、土压力盒与DH3816N型静态应力应变测试分析系统相连,测量过程中可通过液晶屏或电脑软件进行控制,实现实时控制采集分析及事后数据回收分析等功能。

2 试验方案

2.1 试验用土及填筑

采用当地级配良好的细砂,通过人工填埋的方式进行分层填筑压实,以保证密实度,共填筑6层,底层土填筑30cm至与主隧道模型下底面平齐,压实后放入隧道模型。完成隧道模型放置与固定后,按每层20cm厚填筑其余土层,填筑完成后静置7d,然后采用钻孔取样的方式对土体力学性质进行测试,测得土体内摩擦角为35°,黏聚力为0kPa,相对密实度为65%,天然孔隙比为0.726,干密度为1.457g/cm3,饱和密度为1.913g/cm3。

2.2 测点布置

为测试切削洞口附近应力、应变变化,在隧道切削洞口附近外壁和内壁对应位置沿切削洞口径向和环向粘贴应变片,内、外壁各布置13个电阻应变片(见图9),测量管片结构内外壁应变值,进而得到管片结构弯矩、轴力。为方便区分,外壁应变片编号为T1~T13,内壁应变片编号为F1~F13。由公共补偿通道进行温度补偿。应变片引线后接红黑排线,延长至DH3816N型静态应力应变测试分析系统,采用1/4桥接法进行连接。在粘贴应变片过程中,首先利用砂纸对主隧道表面进行打磨,使贴合面平整,应变片与主隧道管片通过AB胶牢固粘贴,粘贴后在外层均匀涂抹704硅橡胶进行防水隔绝,连同应变片及外接排线通过布基胶带固定在隧道壁上。

2.3 试验工况

本试验主要模拟机械法联络通道模型试验T接部位接收端盾构机刀盘切削隧道管片全过程,分析切削过程中隧道管片应变、内力变化。整个切削试验工况可细分为以下阶段:①第1阶段 盾构机前进至刚好接触隧道管片的阶段,此为工况Ⅰ;②第2阶段 盾构机接触管片后切削管片的阶段,此为工况Ⅱ;③第3阶段 盾构机刀头露头、主隧道破洞的阶段,此为工况Ⅲ;④第4阶段 主隧道破洞后盾构机继续向前推进至主隧道完全切通,即切削完成的阶段,此为工况Ⅳ。

3 试验结果与分析

整个切削试验过程进行平稳,切削速度较快,切削关键过程如图10所示。模型盾构机破洞过程持续时间较短,期间有少量砂土涌出;盾构机刀头进一步掘进,隧道壁进一步被破坏,期间伴随着砂土流出,此为试验正常现象;完成整个切削过程时,主隧道管片除切削部位外,未见其他部位受损,整体结构安全稳定。

图10 切削关键过程

3.1 应变

切削过程中沿主隧道切削洞口径向和环向应变变化较明显,同侧相同方向测点位置应变变化趋势较类似,隧道外壁沿切削洞口径向应变分析以T7应变片为例,环向应变分析以T6应变片为例,隧道内壁沿切削洞口径向应变分析以F7应变片为例,环向应变分析以F6应变片为例。整个切削过程主隧道应变变化趋势如图11所示。由图11可知,隧道内壁和外壁沿切削洞口径向应变和环向应变在工况Ⅱ,Ⅲ下呈现出相反的变化趋势,分析知在隧道外壁沿切削洞口径向主要发生了拉伸变形,沿切削洞口环向主要发生了压缩变形;在隧道内壁沿切削洞口径向主要发生了压缩变形,沿切削洞口环向主要发生了拉伸变形。主隧道同一测点位置内壁和外壁应变变化较明显,以T6,F6测点为例,在工况Ⅱ,Ⅲ下,主隧道内、外壁应变变化趋势相反。在工况Ⅰ下,由于盾构机刀头未接触隧道壁,未产生明显应变;随着盾构机刀头向前推进,在工况Ⅱ下接触隧道壁后,隧道应变明显增大,增大趋势延续至工况Ⅲ初期,盾构机刀头完成破洞露头后,隧道壁应变迅速下降,隧道壁应力释放,内力重分布;随着盾构机刀头持续掘进,隧道壁应变持续增加,增加趋势延续至工况Ⅳ结束。整个试验过程出现2个明显峰值,第1个峰值出现在工况Ⅱ结束、工况Ⅲ开始,即将要破洞时刻,隧道外壁沿切削洞口径向应变为65.66με,环向应变为-40.04με,隧道内壁沿切削洞口径向应变为-99.49με,环向应变为115.15με;第2个峰值出现在工况Ⅳ结束,即主隧道切削完成时刻,隧道外壁沿切削洞口径向应变为132.57με,环向应变为103.35με,隧道内壁沿切削洞口径向应变为80.12με,环向应变为130.02με。整个切削过程应变变化较小,对主隧道总体的影响较小。

图11 主隧道应变变化曲线

3.2 轴力与弯矩

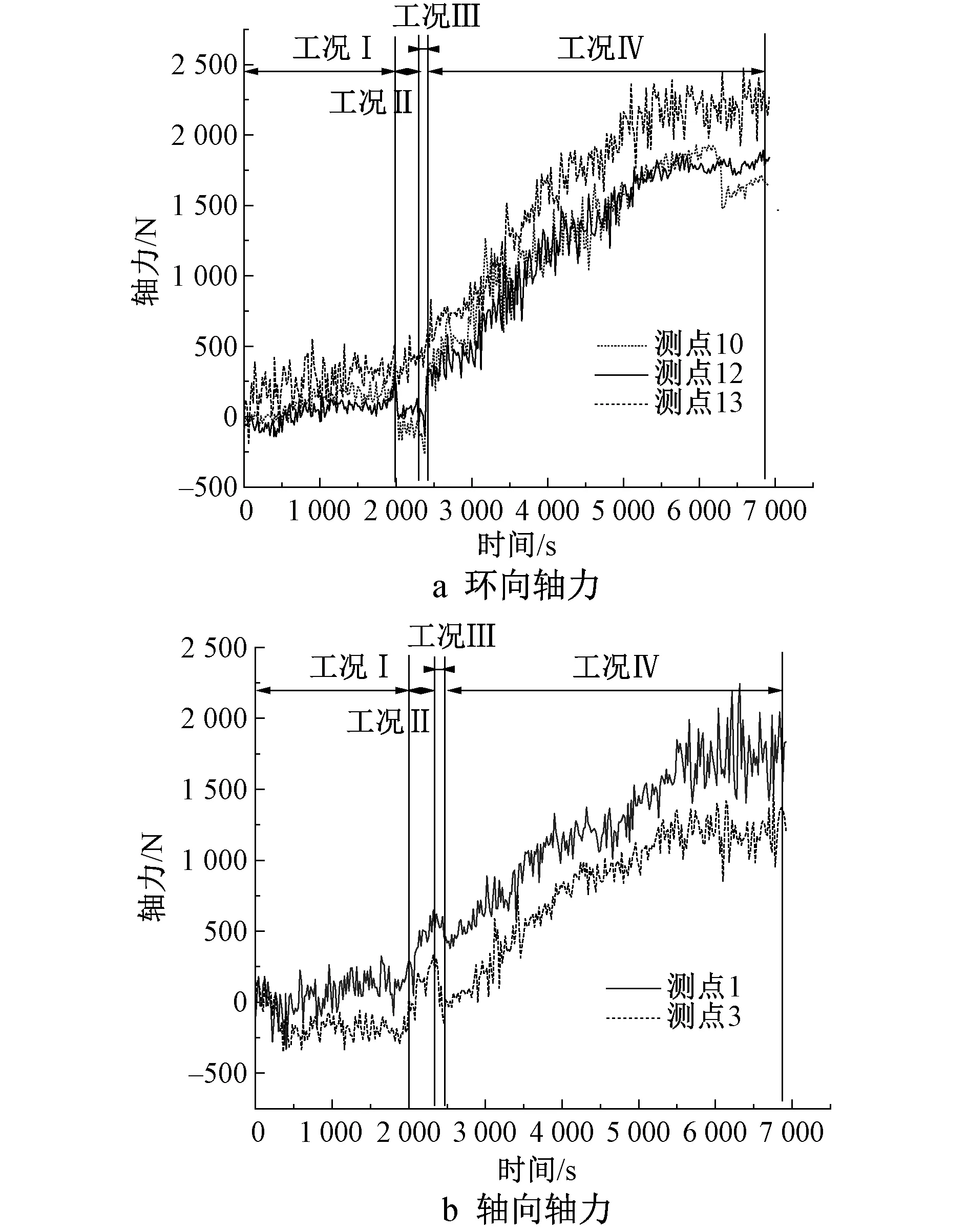

切削过程中主隧道轴力和弯矩发生了较明显变化,如图12,13所示。由图12可知,在工况Ⅱ,Ⅲ破洞过程中,主隧道环向轴力呈负相关变化,隧道存在收缩变形;主隧道轴向轴力呈正相关变化,隧道存在拉伸变形。破洞完成后,主隧道环向、轴向轴力基本表现为正相关增大趋势。离切削洞口越远,轴力变化幅度越小。破洞时环向压力达最大值,为-266.68N;破洞过程中轴向拉力达最大值,为647.47N。整个破洞过程中轴力变化较小,对主隧道总体的影响较小。整个施工过程中,最大轴力出现在完成切削时,为2.31kN。

图12 主隧道轴力变化曲线

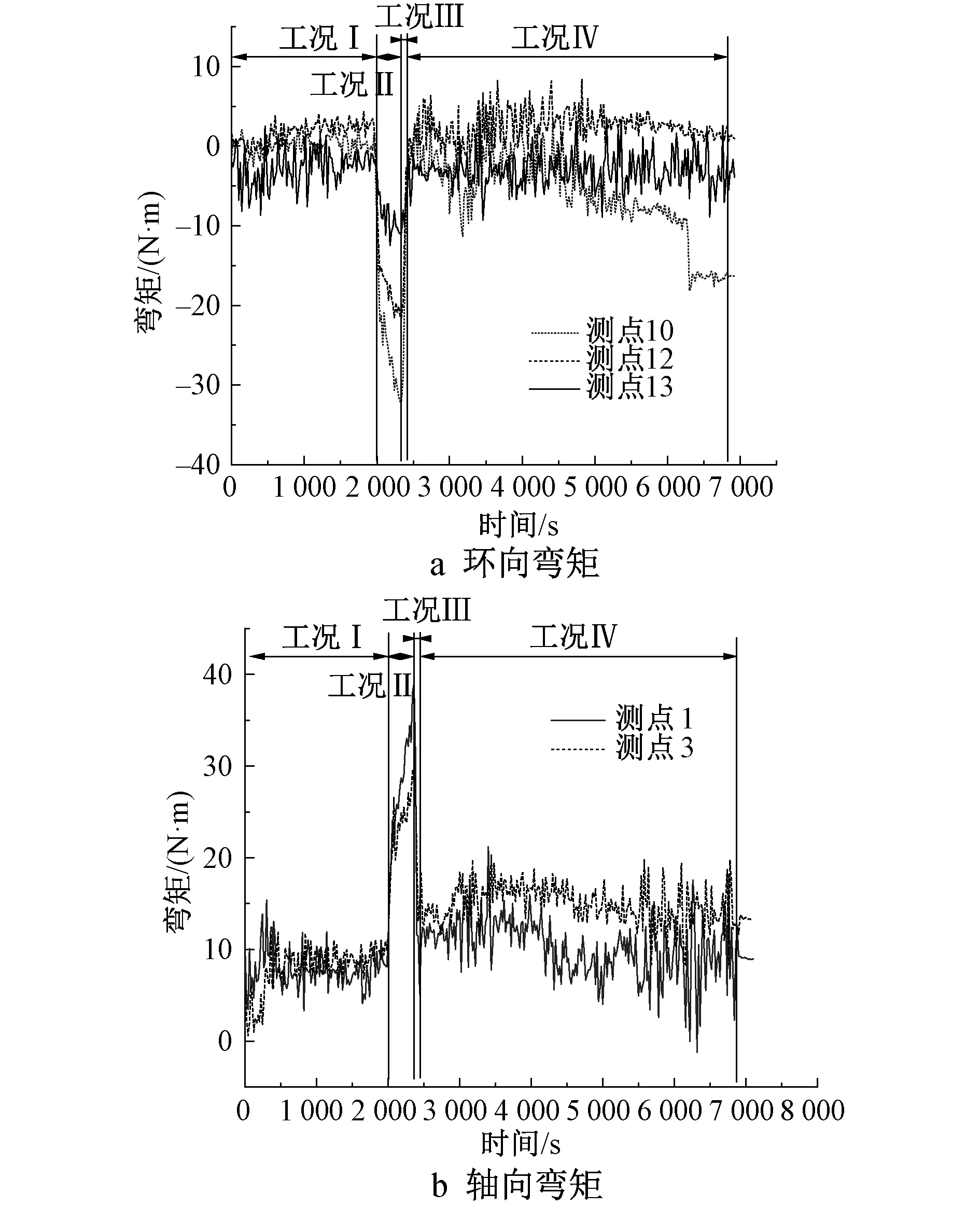

由图13可知,在工况Ⅱ,Ⅲ破洞过程中,主隧道环向弯矩呈负相关变化,主隧道存在向内变形的趋势;主隧道轴向弯矩呈正相关变化,主隧道存在向外变形的趋势。主隧道弯矩变化主要发生在工况Ⅱ,Ⅲ下,且距切削洞口越远,弯矩变化越小。最大弯矩发生在工况Ⅱ结束、盾构机将要破洞时,主隧道环向最大负弯矩为-32.09N·m、轴向最大正弯矩为38.96N·m。

图13 主隧道弯矩变化曲线

4 结语

机械法修建联络通道的优越性在实际工程中得到了体现,但作为新兴技术,仍在实际应用过程中存在不足,需通过试验及数值模拟等进行进一步研究。通过开展机械法联络通道施工缩尺模型试验,还原盾构机切削主隧道管片全过程,分析了切削过程中切削洞口附近及主隧道变形、轴力、弯矩等变化规律,得出以下结论。

1)主隧道应力、应变在切削破洞过程中迅速增大,在盾构机刀头破洞露头后迅速减小,内力重分布现象明显。

2)在切削破洞过程中,主隧道环向轴力呈负相关变化,隧道存在收缩变形;主隧道轴向轴力呈正相关变化,隧道存在拉伸变形。破洞完成后,主隧道环向、轴向轴力基本表现为正相关增大趋势。实际施工过程中,考虑主隧道整体安全性,应在主隧道内部设置支撑。

3)在切削破洞过程中,主隧道环向弯矩呈负相关变化,主隧道存在向内变形的趋势;主隧道轴向弯矩呈正相关变化,主隧道存在向外变形的趋势。为减小施工过程中弯矩对主隧道的影响,同样建议在主隧道内部设置支撑。

4)整个切削过程中,主隧道发生的变形较小,总体来说影响范围较小,隧道结构安全。

5)缩尺模型试验还原了机械法施工过程中盾构机刀头切削隧道壁的全过程,弥补了现场试验和足尺试验成本高等不足,为研究切削过程中主隧道管片变形、受力等提供了简单易于实施的方法。