钢-混凝土结构后锚固群锚节点抗剪性能试验研究*

2022-03-23许成祥洪良称李健康

许成祥,洪良称,李健康

(武汉科技大学城市建设学院,湖北 武汉 430065)

0 引言

植筋、化学锚栓和预埋件锚固技术被广泛应用于锚板安装中,其中化学锚栓为近年来土木工程界大量运用的后锚固连接技术。采用该技术时,首先通过钻机在基材混凝土表面打孔,然后将化学胶埋入孔内,最后将锚栓钻入孔内,使锚栓与化学胶充分接触。李智斌等[1]对钢筋机械连接与锚固技术进行了分析,并对锚固技术的应用进行了展望。文献[2-5]对化学锚栓力学性能进行了研究,但多基于化学胶充分发挥锚固作用的情况,基本未考虑因施工工艺导致的化学胶作用减弱,进而未考虑其对结构自身承载力的影响。王清霖等[6]研究十字板-端板式模块化钢结构连接节点处的抗弯性能,得出屋面及楼面高度对试件抗弯承载力影响较大,而十字板厚度和高度影响较小的结论。张玉杰等[7]将钢-混组合梁连接件由普通螺栓改为高强度螺栓,研究其对结构抗剪性能的影响。吴洪明等[8]与陈继龙等[9]提出了新型石材幕墙外饰安装方式。高雅琨[10]和曹芳维等[11]通过改变结构胶的化学成分,使其在恶劣环境下也能发挥作用。杨兆源等[12]通过制作4个足尺试件,研究了悬挑支撑结构与剪力墙连接节点处的抗剪性能,并将试验结果与数值模拟结果进行了对比。在力学性能方面,对锚栓在单一荷载作用下(拉力、剪力)的研究较多,而对后锚固连接受力的研究较少,该类连接一般可归结为群锚复合受力问题。

谢群等[13-14]在已有理论研究的基础上,对弯剪作用下后锚固群锚承载力进行了计算,并提出了适合的抗震折减系数。曹立金等[15]根据单锚剪力与变形关系,得到群锚受剪作用下的计算公式,并对不同影响因素下的群锚受剪性能进行了研究,得出双锚和四锚在混凝土中的破坏状态。本文在已有研究的基础上,考虑实际工程中化学锚栓因孔内清灰、孔径偏差等导致的锚固能力降低,利用椭圆型拉剪计算公式对试验数据进行计算与分析,提出不同孔内清灰程度对应的承载力折减系数。

1 试验概况

1.1 试件设计

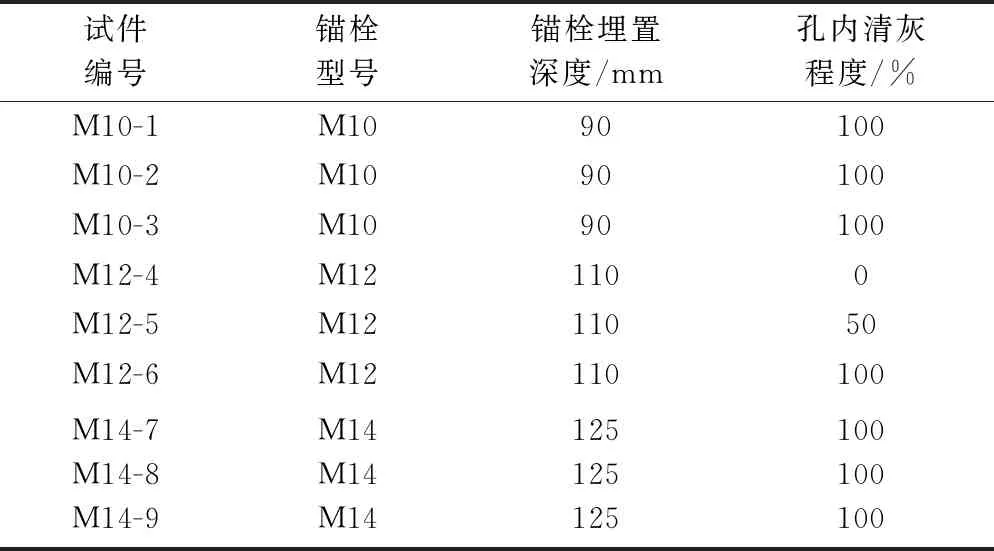

本试验依据JGJ 145—2013《混凝土结构后锚固技术规程》设计制作了9个后锚固群锚节点试件(见表1),连接方式为化学植筋,为避免锚板与工字钢焊接时对化学胶产生影响,采用满焊方式,提前将二者焊为一体,并在螺母及锚板间使用垫片将二者隔开,以减小螺母接触压力。为测得锚栓应变,在M10,M12,M14锚栓底部以上90,110,125mm处各粘贴3片应变片。孔内清灰程度按施工工艺进行区分,其中0%表示使用钻机钻孔后,直接将化学胶埋入孔内;50%表示钻孔完成后仅使用气筒对孔内进行4次清灰;100%表示按《混凝土结构后锚固技术规程》及《德国慧鱼建筑锚固技术手册》要求,使用气筒对孔内进行4次清灰,并使用毛刷对孔内进行4次清理,直至孔内几乎无灰尘。

表1 群锚试件设计

基材尺寸为600mm×600mm×300mm(长×宽×高),如图1所示,采用C30混凝土浇筑,混凝土立方体轴心抗压强度平均值为33.2N/mm2。基材纵筋与箍筋直径分别为14,10mm,钢筋等级分别为HRB400,HPB300,实测屈服强度分别为369.7,576.7N/mm2。本试验采用慧鱼牌化学胶及5.8级不锈钢螺栓,锚板与工字钢采用Q235级钢。

图1 试件

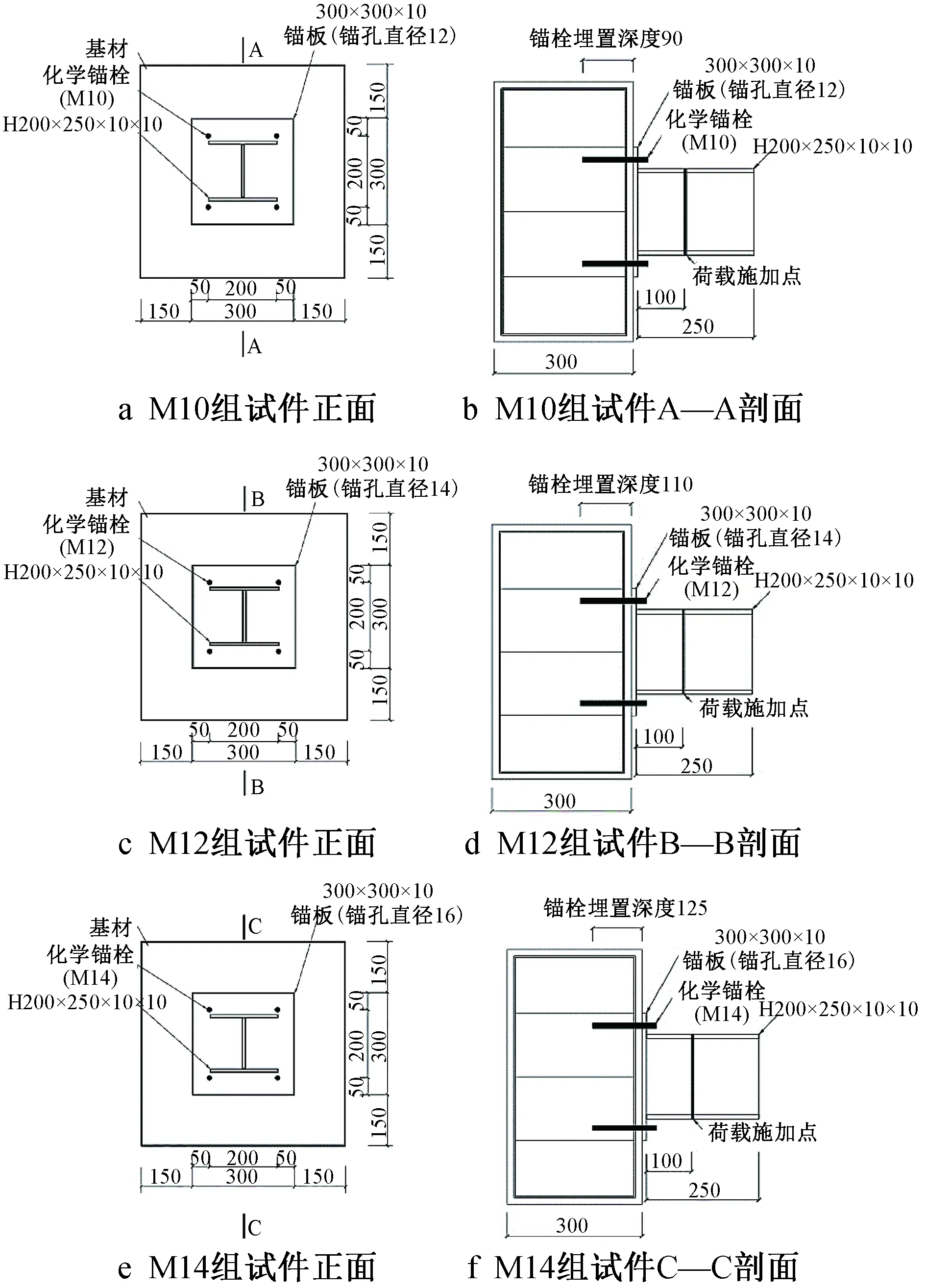

1.2 试验加载装置及加载方式

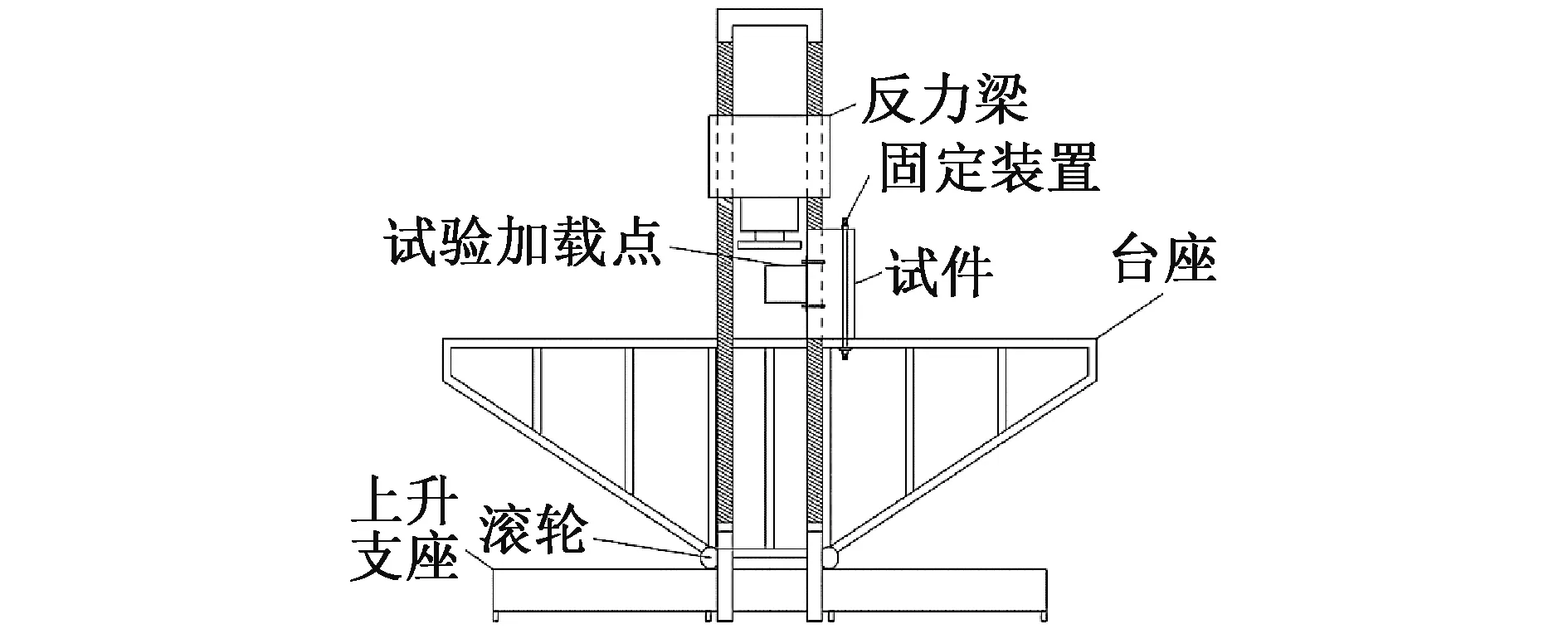

本试验为静力加载试验,加载装置采用2 000t长柱压力机,施力点位于工字钢上,采用分级加载方式,化学锚栓屈服前每级荷载增量为10kN,屈服后调为5kN[13]。为防止试件后端翘起,在基材混凝土表面利用固定装置进行固定,如图2所示。锚栓应变由应变箱每隔2s收集1次,荷载及位移数据由电脑仪器自动采集,因施力点位于工字钢上,即所测位移为锚板位移。考虑台座自重,试验开始前需进行预加载,待试验力调至平衡时,方可进行正式加载。试验过程中锚板与锚栓受力状态如图3所示。

图2 试验加载装置

图3 锚板与锚栓受力状态

2 试验现象

受试验加载方式与试件构造影响,上排锚栓主要受拉剪作用,下排锚栓主要受压剪作用,因此试件破坏现象主要包括锚栓与混凝土混合破坏、钢材破坏及基材下边缘混凝土破坏。由于试验过程中无法完全确保所有锚栓均匀受力,导致破坏较突然,试件主要破坏现象如图4所示。

图4 试件破坏现象

由图4可知,M10-2试件上、下排锚栓均发生了不同程度的破坏,其中上排锚栓胶体被大量拉出,且锚孔周围混凝土被大面积压碎,上排锚栓已失去承载能力,此时外荷载由下排锚栓承受,锚栓下侧混凝土承受来自锚栓的压剪力,发生了锥体破坏。

M12-4试件因孔内灰尘量较多,孔内化学胶与白色粉末之间的化学反应受到影响,导致胶体黏结作用减弱,加载前期少许胶体被带出孔外,此时,化学胶与锚栓协同作用已被打破,荷载主要由锚栓承担。加载中期锚孔周围混凝土被部分压碎,锚栓发生弯曲,可判定为钢材破坏。

M12-5试件因孔内灰尘经气筒清理,孔内灰尘量较少,胶体黏结作用得到提高,加载前期处于弹性阶段,未发生明显变化。随着荷载的增加,锚板逐渐向下倾斜,此时锚板下边缘混凝土受力增大,导致混凝土大面积脱落。

M12-6试件因孔内灰尘大部分被清理干净,锚栓与化学胶之间的接触面积增大,锚固能力被充分发挥,试件表现出较好的承载能力。随着荷载的增加,少量化学胶被拉出孔外,同时上排锚栓逐渐被压弯,锚栓周围混凝土发生轻微破坏,且锚栓表面螺纹几乎被磨平,此时锚栓已屈服,发生了钢材破坏,锚板被压出30mm左右。

加载前期M14-7试件未发生明显变化,当荷载逐级增加时,上排锚栓孔内化学胶轻微溢出,孔周围混凝土未明显破坏,主要破坏来自锚板下部混凝土保护层大面积脱落,内部钢筋已肉眼可见,由应变仪测试数据可知,锚栓已屈服,可判定为钢材破坏。

M14-9试件因钻孔安装时出现了问题,因此不予考虑。

3 试验结果分析

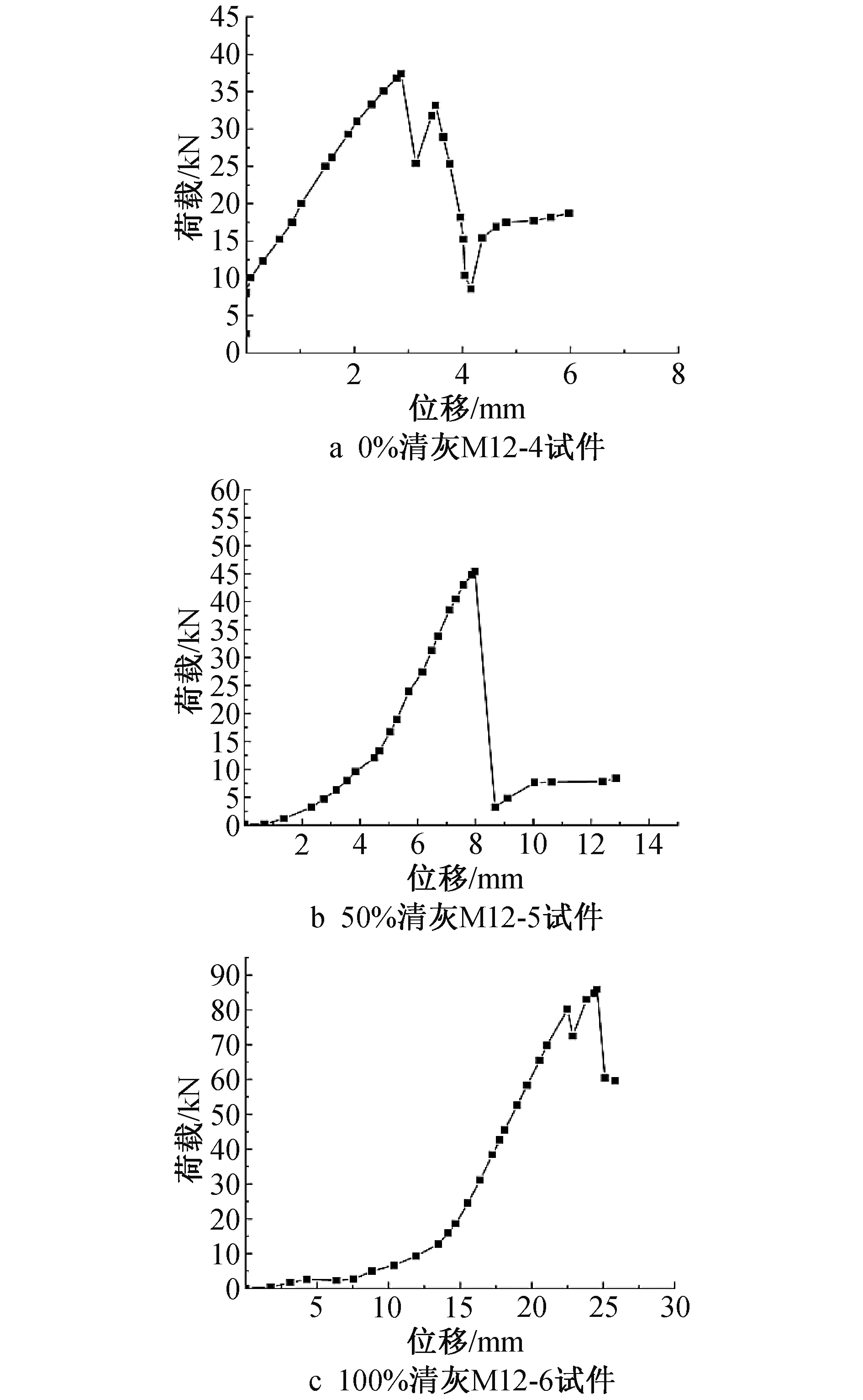

3.1 不同清灰程度组试件荷载-位移关系

图5所示为不同清灰程度组试件荷载-位移曲线。由图5可知,M12-5,M12-6试件因加载初期螺母与锚板之间存在预紧力,使荷载-位移曲线增幅较小。

图5 不同清灰程度组试件荷载-位移曲线

整体来看,M12-4试件位移增量较小,荷载增加较大。加载初期试件处于弹性阶段;当荷载超过10kN时,荷载-位移曲线陡然上升,此时,锚板与基材表面未发生明显变化;当加载至37.9kN时,因孔内存在大量灰尘,降低了化学胶与锚栓和混凝土之间的黏结作用,锚固能力已基本丧失,锚栓被轻易拉出,锚板被拉离基材表面约17mm,锚孔周围混凝土出现轻微裂缝,随后荷载略有上升,但低于37.9kN,此时试件已失去承载能力,试验停止。

对于M12-5试件而言,因孔内存在灰尘,其峰值荷载低于M12-6试件,当荷载达46.5kN时,化学胶随着锚栓被拉出孔外,且试件右下角边缘处混凝土大面积被压碎,内部钢筋已肉眼可见,随后曲线近乎垂直地下降,此时试件已失去承载能力,试验停止。

对于M12-6试件而言,当荷载达80kN时,加载区传来混凝土被压碎的声音,锚栓已向下倾斜,此时因孔内裂缝增加,化学胶黏结作用降低,荷载随即降至72.5kN,荷载-位移曲线出现拐点,但随即回升;当加载至86.9kN时,锚栓出现了明显弯曲,少许化学胶被拉出孔外。

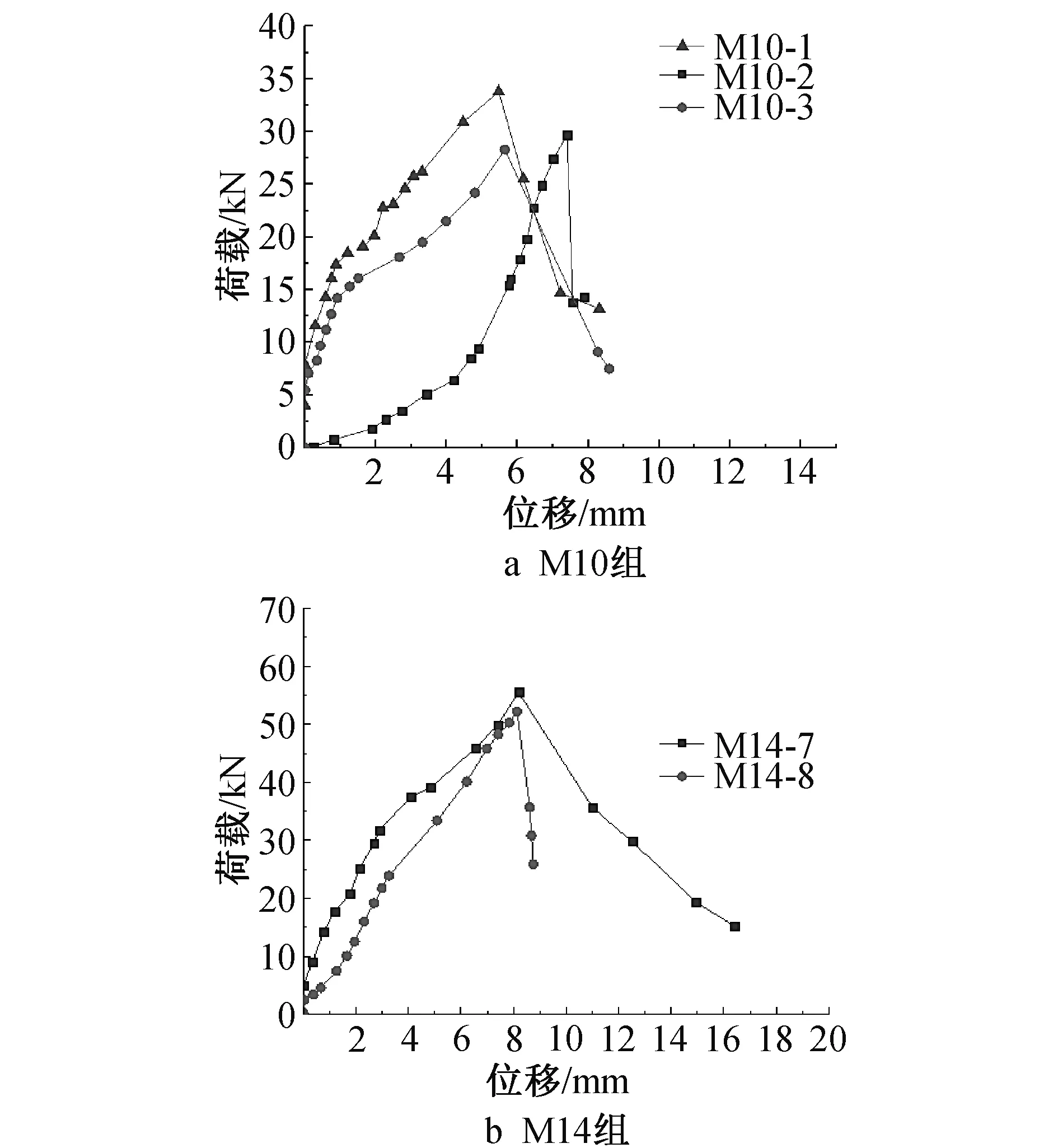

3.2 不同锚栓直径组试件荷载-位移关系

不同锚栓直径组试件荷载-位移曲线如图6所示。由图6可知,M10组试件荷载无太大波动,M10-1,M10-3试件因施工安装时锚板与锚栓之间产生缝隙,试验刚开始时位移增量几乎为0;M10-2试件在加载前期因锚栓与螺母之间存在预紧力,荷载-位移曲线较平缓,随着锚栓受力逐渐增大,曲线急剧上升,加载至29.7kN时上排锚栓被拉出孔外,发生了黏结破坏,曲线随即下降。随着工字钢向下倾斜,M10-2试件上排锚栓已失去作用,荷载由原来的拉区锚栓承担转化为下部压区锚栓承担,下排锚栓受力迅速增大,锚孔周围混凝土发生表皮破坏,荷载-位移曲线呈回升趋势,后因工字钢与平台接触,如继续施加荷载,会对仪器造成损耗,随即停止试验。M10-1~M10-3试件破坏现象多为锚栓被拉出孔外,且伴随着孔壁周围混凝土轻微压裂。

图6 不同锚栓直径组试件荷载-位移曲线

M14-7,M14-8试件因锚栓本身直径较大,提高了锚栓表面与化学胶的接触面积,使试件锚固能力增强,破坏现象多为混凝土被压碎,锚栓被压弯,钢材屈服。

对于M10-3,M14-7试件而言,因加载前期加载装置与工字钢摩擦传力,荷载主要由锚栓承担;当荷载-位移曲线上升至中间段时,发生了混凝土局部压碎破坏,其中M10-3试件以锚孔周围混凝土脱落为主,而M14-7试件在上排锚栓受拉剪的情况下,锚板下端承担因弯矩引起的压力,导致锚板下边缘处因受压导致混凝土大面积剥离压碎,荷载-位移曲线出现明显拐点,随后呈直线下降。M14-7试件锚栓与混凝土孔壁未发生明显变化,最终为基材混凝土破坏,可知M14组试件具有较好的受力性能。

3.3 清灰程度对化学胶承载力的影响

孔内灰尘对化学胶黏结作用及抗剪承载力的影响较大,随着孔内灰尘量的增加,埋入孔内的化学胶杂质越多,此时锚栓与胶体之间的黏结作用受到影响,锚栓与胶体易脱离,导致锚栓被拉出孔外。M12-6试件为100%清灰,提升了锚栓与胶体的锚固性能,随着锚板位移的逐渐增大,锚栓虽发生了弯曲,但孔内胶体几乎未被拉出孔外。M12-4试件峰值承载力相比M12-6试件下降了56.4%,M12-5试件峰值承载力相比M12-6试件下降了47.1%,可知灰尘对后锚固系统的影响较大,在实际工程施工过程中需对锚孔内灰尘进行清理。

3.4 不同清灰程度下能量演化规律

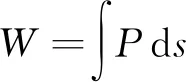

荷载加至锚栓屈服时,规定W为外荷载做功,即试件破坏消耗的能量,可通过下式计算得到:

(1)

式中:P为试验施加的荷载;s为加载位移。

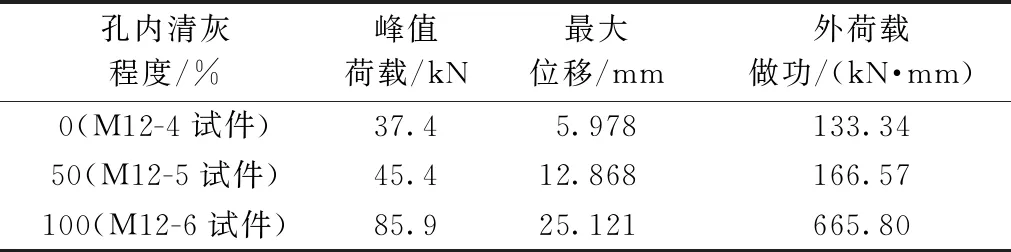

计算得到不同清灰程度下试件外荷载做功,如表2所示。由表2可知,清灰程度0%,50%,100%试件外荷载做功分别为133.34,166.57,665.80kN·mm,表明孔内清灰程度越高,孔内灰尘量越少,试件承载力越大,外荷载做功越大。这是因为当孔内灰尘几乎被清理干净后,锚栓与胶体之间黏结效果良好,此时仅在应力处于较高水平的情况下二者才会分离,因此外荷载做功较大,能量消耗明显。随着孔内灰尘量增多,胶体中掺杂了大量杂质,与锚栓接触面积减小,因此锚栓与胶体在较低应力水平下发生分离,从而发生了胶体破坏,外荷载做功较小,能量消耗逐渐降低。

表2 不同清灰程度下试件峰值荷载、最大位移和外荷载做功

4 后锚固群锚节点抗剪承载力计算

试验过程中试件处于弯剪复合受力状态,而非纯剪受力状态,此时锚栓主要受拉(压)力、剪力共同作用。由试验现象可知,最外排锚栓(距形心轴最远处的锚栓)所受拉力最大,对试件承载力起控制作用,可将弯剪作用下承载力计算转变为最外排锚栓拉力计算。由国外研究成果可知,复合受力状态下群锚承载力计算时主要采用塑性设计与弹性设计方法,包括直线型、三折线型、椭圆型计算公式。因弹性设计方法及椭圆型计算公式最符合实际受力情况,从而被广泛采用。《混凝土结构后锚固技术规程》规定拉剪复合受力状态下承载力计算公式为:

(2)

式(2)中变量计算方法在《混凝土结构后锚固技术规程》未有明确定义,本文引用谢群等[13]推导公式:

(3)

式中:φ为折减系数,可取0.8;m为受拉锚栓个数;As为锚栓截面面积;fy为钢材(本文为化学锚栓)屈服强度设计值;n为受剪锚栓数;λ为承载力折减系数,取0.8;N为外荷载;e为荷载至混凝土基材表面的水平距离;y1与yi分别为受拉力最大排锚栓、第i排受拉锚栓至群锚形心的距离。

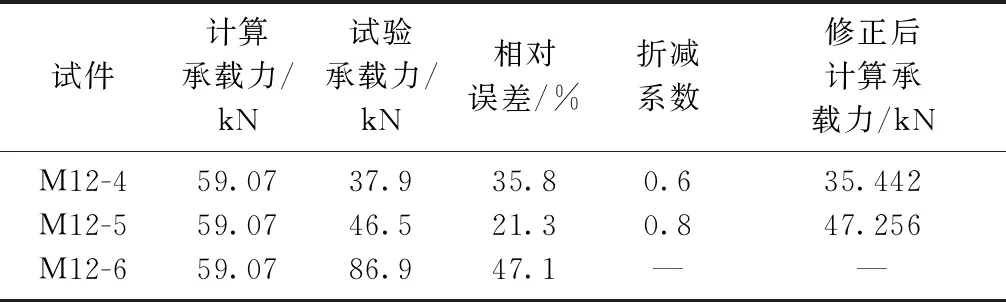

由式(2)和式(3)计算得到不同清灰程度下试件承载力,如表3所示。由表3可知,M12-4,M12-5试件承载力因孔内灰尘的影响,试验承载力均低于计算承载力,故在计算群锚抗剪承载力时可根据清理锚孔时的施工工艺不同分别乘以对应的折减系数。M12-6试件因锚孔内灰尘已完全清理,清灰过程符合规范要求,化学胶锚固能力发挥充分,导致试验承载力高于计算承载力,故未规定折减系数。因本试验收集的数据有限,折减系数适用性有待进一步验证。

表3 不同清灰程度下试件承载力

5 结语

1)对锚孔进行不同程度清灰处理,发现孔内灰尘对化学胶锚固黏结作用具有较大影响,进而削减了试件承载能力,相比100%清灰试件,0%,50%清灰试件承载力分别下降了56.4%,47.1%,未清灰试件基本失去抗剪承载力。

2)不同强度锚栓试件破坏现象不同,M10组试件锚栓多携带着化学胶被拉出孔外,发生了胶体破坏。M14组试件锚栓因锚板下边缘处混凝土被压碎,导致荷载-位移曲线陡降,多为边缘混凝土破坏,表现出良好的受剪性能。

3)计算得到清灰程度0%,50%,100%试件外荷载做功分别为133.34,166.57,665.80kN·mm,孔内清灰程度越高,孔内灰尘量越少,试件承载力越大,外荷载做功越大。

4)基于椭圆型拉剪计算公式对试验得到的承载力进行分析,0%,50%清灰试件试验承载力均低于计算承载力,100%清灰试件试验承载力高于计算承载力,故进行工程设计时,需考虑因清灰程度不同导致的抗剪承载力折减,需乘以折减系数,建议未清灰时折减系数取为0.6,中度清灰时取为0.8。