减温水对发电热耗率影响的排汽修正定量分析方法

2022-03-23韩建春

韩建春,荀 华

(内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

0 引言

火电厂是以煤或其他化石燃料为主要原料,利用锅炉、汽轮机、发电机等主要设备最终将化学能转化为电能的庞大生产系统[1]。由于电能具有难以储存的特点,因此火电厂的运行负荷会随着外部电能需求量的变化而变化,另外由于锅炉燃料很难保证维持在设计燃料不变,因此在锅炉燃烧中不可避免地会使用到过热器减温水和再热器减温水以保证稳定的蒸汽温度。但减温水的使用将不可避免地造成机组发电热耗率的变化。对于各大汽轮机制造厂来说,由于减温水管道属于汽轮机本体之外的管道部分,汽轮机制造厂在提供修正曲线时往往不包含减温水的修正,这就使得定量分析减温水对汽轮机发电热耗率的影响时存在较大难度。为了解决这一问题,文中通过分析过热器减温水、再热器减温水对系统的不同影响,得出了一种能够精确计算其对发电热耗率影响的计算方法。

1 减温水对汽轮机热力系统的影响

1.1 系统简介

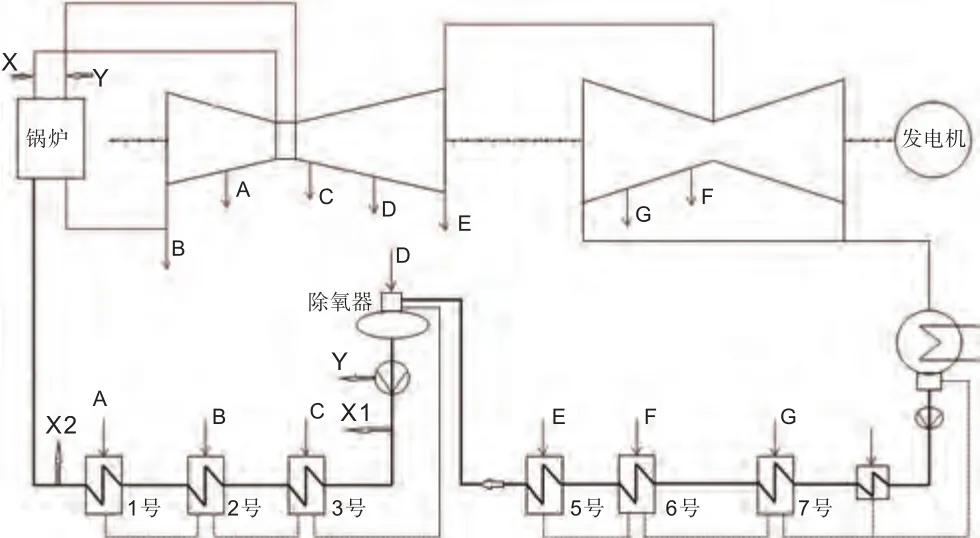

减温水系统是用于防止锅炉过热器、再热器超温的管道系统。过热器减温水一般取自锅炉给水泵出口(如图1中X1)或省煤器入口给水管道(如图1中X2),再热器减温水由于所需压力远低于给水压力,一般由给水泵中间级引出(如图1中Y)。

图1 锅炉减温水系统

1.2 减温水对机组热力系统的影响

1.2.1 过热器减温水对系统的影响

过热器减温水是为了避免过热蒸汽超温而设计的管道系统。它在热力系统中引出位置的不同将对热力系统产生不同的影响。

当其由给水泵出口引出时,一方面由于其温度较省煤器入口给水温度低,使得给水在锅炉中的平均吸热温度降低,从而造成工质在锅炉中的吸热量大幅增加。另一方面,由于其从给水泵出口引出,在保持主蒸汽流量不变时,通过高压加热器的给水量将减少,高加回热抽汽量随之减少,机组排入凝汽器的蒸汽量增加,最终造成机组冷源损失的增加,从而使得机组发电热耗率的增加。

当其由锅炉省煤器入口引出时,由于其对于汽轮机内部做功并不会产生影响,因此它在反映锅炉燃料变化和燃烧情况之余对机组的发电热耗率并不产生影响,因此文中只对其由给水泵出口引出的方式进行分析。

1.2.2 再热器减温水对系统的影响

再热器减温水一般由给水泵中间级引出。当在保持主蒸汽流量不变的情况下,它的投入一方面会使得低压给水增加,从而造成低加及除氧器的回热抽汽量增加,中压缸及低压缸的做功量减少;另一方面由于再热减温水温度低于锅炉省煤器入口给水温度,使得工质在锅炉内的吸热量增加。这种此消彼长的叠加效应将会造成机组发电热耗率的增加[2]。

1.3 现行常用的减温水耗差分析方法与不足

等效热降法是当前广泛应用于火电厂能耗分析的一种热力计算方法。由于等效热降法起源于上世纪的六十年代,当时在热经济性分析中计算机还未广泛应用,为了计算的方便快捷而采用了一些条件假设,即:在计算等效热降时,认为新蒸汽参数、再热参数、终参数以及各抽汽参数均为已知,且保持不变,即汽轮机膨胀过程线的变化暂时不予考虑。所有这些都是建立等效热降概念和推导公式的前提条件[3-4]。但对于热力系统而言,其为一个动态的关联系统,当某一条件发生改变时其他参数或多或少都会有所变化。因此这些假设不变的条件将对分析结果的准确性产生影响。

首先减温水的投入将直接影响汽轮机通流部分蒸汽的流量,根据弗留格尔公式:

式中:G、G1为工况变化前、后的流量;P0、P01为流量变化前、后级组前压力;P2、P21为流量变化前、后级组后压力;T0、T01为流量变化前、后级组前温度。

在汽轮机通流截面积不变的情况下,汽轮机中蒸汽流量、压力、温度之间存在相互依变关系,当温度变化幅度不大时弗留格尔公式简化为[5-6]:

式中:G、G1为工况变化前、后的流量;P、P1为流量变化前、后抽汽压力。

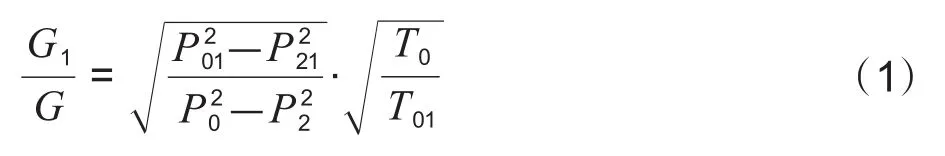

其次是减温水的投入随着对凝结水流量、给水流量以及抽汽压力的影响将最终影响到机组的低压缸排汽流量。图2为某型汽轮机排汽流量与排汽损失的关系曲线。由此可见,低压缸排汽流量的变化将引起低压缸排汽损失及有用能终点焓(UEEP)的变化,因此假设汽轮机排汽焓不变将会影响到分析结果的准确性。

图2 排汽损失曲线

2 减温水对机组热耗率影响的定量分析

2.1 过热器减温水的分析计算

2.1.1 回热抽汽参数的确定

在系统运行过程中,汽轮机入口主蒸汽的温度、压力、流量是热能转换为机械能的起始参数,过热器减温水在过热器中汽化后将以主蒸汽的形式进入汽轮机做功。为了能保持发电机功率的稳定就必须保证汽轮机入口主蒸汽的温度、压力、流量保持稳定,因此将汽轮机入口主蒸汽参数不变作为减温水分析的基准,在保持汽轮机入口主蒸汽参数不变情况下,过热器减温水投入与停运造成的机组发电热耗率的变化即为过热器减温水的定量分析结果。

当过热器减温水停运时,锅炉省煤器入口主给水流量将等于主蒸汽流量,即:

式中:Ggs为锅炉省煤器入口给水流量,kg/h;Gzq为汽轮机入口主蒸汽流量,kg/h;Ggjs为过热器减温水流量,kg/h。

当过热器减温水取自锅炉给水泵出口(如图1中X1)时,在保持主蒸汽参数不变,若过热器减温水停运,则系统中1号、2号、3号高压加热器中的给水流量将会增加,对应的回热抽汽流量也将增加。由于过热器减温水投运时的主蒸汽流量与给水流量的关系为:

式中:G'zq为过热器减温水投入情况下的主蒸汽流量,kg/h;G'gs为过热器减温水投入情况下的主给水流量,kg/h;G'gjs为过热器减温水投入情况下的过热器减温水流量,kg/h。

由式(4)、式(6)得:

考虑到机组运行过程中,加热器上、下端差维持稳定,因此在当过热器减温水停运时1号~3号加热器抽汽计算公式如下:

式中:tgs为锅炉省煤器入口给水温度,℃;t1cs为1号加热器出水温度,℃;tics为i号加热器出水温度,℃;tip为i号加热器进汽压力对应饱和水温度,℃;Δtis、Δtix为i号加热器上、下端差,℃;tiss为i 号加热器疏水温度,℃;tijs为i号加热器进水温度,℃;t(i+1)cs为(i+1)号加热器出水温度,℃。

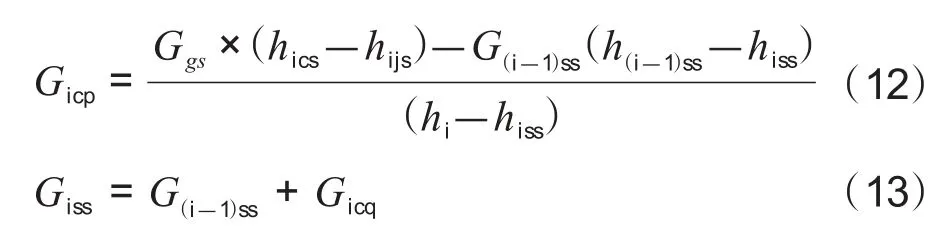

通过以上计算并根据水的热力特性即可获得过热减温水停运时加热器的进出水焓。然后利用下式计算对应加热器的回热抽汽量。

式中:Gicp为i号加热器抽汽流量,kg/h;Giss、G(i-1))ss为i号、(i-1)号加热器疏水流量,kg/h;hiss、h(i-1))ss为i号、(i-1)号加热器疏水焓,kJ/kg;hi为i号加热器进汽焓,kJ/kg。

由式(7)和式(12)得,过热器减温水停运时过热器减温水引出口后加热器的回热抽汽量将会发生变化。根据弗留格尔公式得,汽轮机内部各段抽汽参数也将变化,变化后的各级回热抽汽参数根据弗留格尔简化式(2)来进行确定。

2.1.2 中、低压缸进汽参数的确定

由于汽轮机制造完成后,内部通流面积既已确定,因此过热器减温水停运时高压缸排汽压力同样可以利用公式(2)来确定。通过高压缸排汽压力及机组再热压损即可得到机组停运过热器减温水后的再热蒸汽压力,而再热蒸汽温度则为机组保持稳定运行的基本参数,由此便得到了机组停运过热器减温水后的再热参数。其后各级抽汽及低压缸进汽参数通过公式(2)即可确定。

2.1.3 低压缸排汽有用能终点焓(UEEP)的确定

由于过热器减温水影响到汽轮机内蒸汽通流量,因此也会影响到机组的排汽焓。机组运行期间排汽压力稳定将保持,减温水量的变化对机组膨胀线的形状的影响并不大,即:

式中:ηELEP、η′ELEP分别为过热器减温水停运、投入运行时的低压缸膨胀线效率,%。

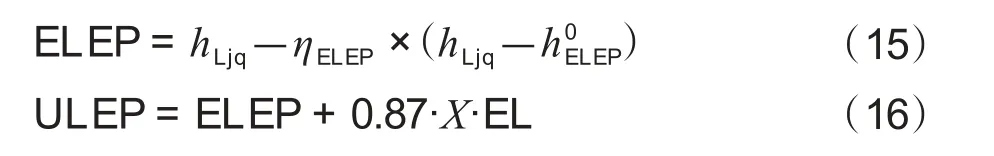

但由于低压缸排汽流量发生变化,由图2可以看出,低压缸的排汽损失将会发生变化,由于这一变化意味着汽轮机内做功蒸汽的终点发生变化,所以机组发电功率也将随之变化,这一变化的忽略将造成最终分析结果的偏差,因此应对低压缸有用能终点焓进行精确的修正计算。以下为低压缸有用能终点焓的计算公式[7-8]:

式中:ELEP为膨胀线终点焓,kJ/kg;hLjq为低压缸进汽焓,kJ/kg;为低压缸的等熵焓,kJ/kg;UEEP为有用能终点焓,kJ/kg;X为低压缸排汽干度;EL 为排汽损失,kJ/kg。

由式(16)可以看出,低压缸排汽量的变化将会造成有用能终点焓的变化。依据过热器减温水停运后的机组低压缸排汽量通过式(14)~式(16)即可计算出修正后的有用能终点焓。

2.1.4 过热器减温水停运后发电热耗率计算

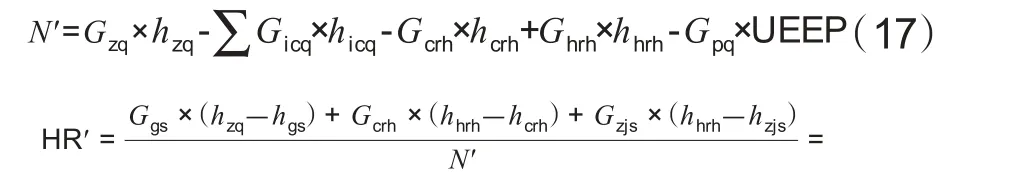

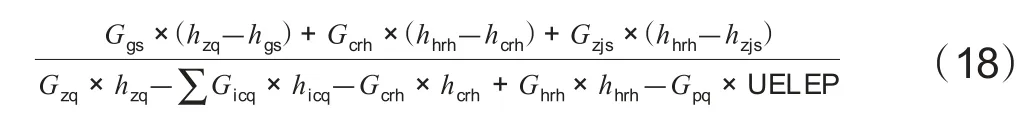

由于过热器减温水停运将会引起各级回热抽汽、低压缸排汽以及排汽有用能终点焓的变化,自然也会造成机组发电机功率及发电热耗率的变化,准确核算过热器减温水停运后的发电机功率便至关重要。过热器减温水停运后的发电机功率需采用能量平衡法进行计算。然后再依据所得发电机功率计算过热器减温水停运后的发电热耗率。计算式如下:

式中:N'为过热器减温水停运后的发电机电功率,kW;Gzq、hzq分别为主蒸汽流量和焓,kg/h、kJ/kg;Ghrh、hhrh分别为再热蒸汽流量和焓,kg/h、kJ/kg;Gcrh、hhrh分别为冷再热蒸汽流量和焓,kg/h、kJ/kg;Gicq、hicq分别为第i段抽汽流量和焓,kg/h、kJ/kg;Gpq为低压缸排汽流量,kg/h;Ggs、hgs分别为给水流量和焓,kg/h、kJ/kg;Gzjs、hzjs分别为再热器减温水流量和焓,kg/h、kJ/kg;HR'为过热器减温水停运后的发电热耗率,kJ/kW·h;UEEP为过热器减温水停运后的低压缸排汽有用能终点焓,kJ/kg。

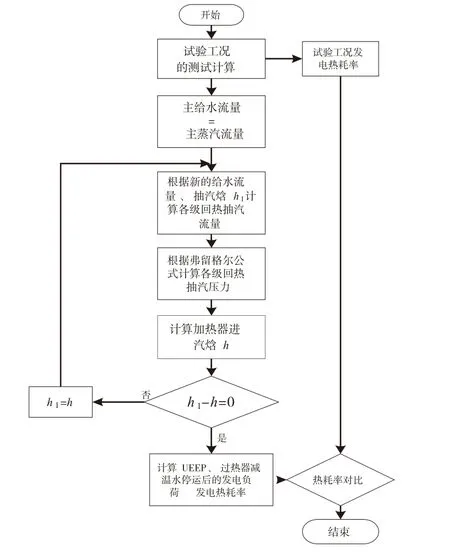

通过以上各步骤的计算便可得到过热器减温水停运后的发电热耗率,通过与过热器减温水投运时的发电热耗率的比较即可得出过热器减温水对机组发电热耗率的影响程度。计算的迭代过程如图3所示。

图3 过热器减温水分析计算流程

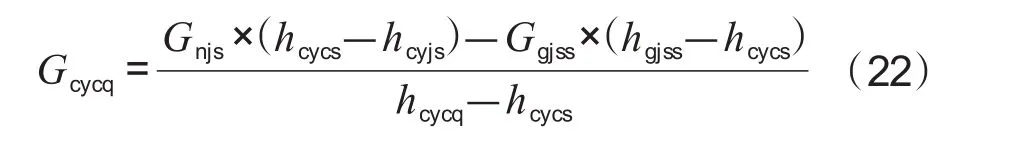

2.2 再热器减温水的分析计算

再热器减温水一般由给水泵中间级引出进入锅炉再热器中。当停运再热器减温水时,汽轮机中压缸入口再热蒸汽流量将等于锅炉再热器入口蒸汽流量,因此在进行再热器减温水的分析计算时需从再热蒸汽中减去再热器减温水流量,即:

式中:G'zr、Gzr分别为再热减温水投运及停运后的再热蒸汽流量,kg/h;Gzjs为再热减温水流量,kg/h。

同时,在保持汽轮机入口主蒸汽流量不变的情况下,再热器减温水的停运将使得除氧器出水流量减少,随之除氧器入口凝结水流量也将变化。要想获得再热器减温水停运后除氧器入口凝结水流量的大小就需建立流量平衡方程进行计算,即:

式中:Gzjs为再热器减温水流量,kg/h;Gnjs为除氧器入口凝结水流量,kg/h;Ggjss为高加疏水流量,kg/h;Gcycq为除氧器回热抽汽流量,kg/h。

当Ggjs=Gzjs= 0时,则:

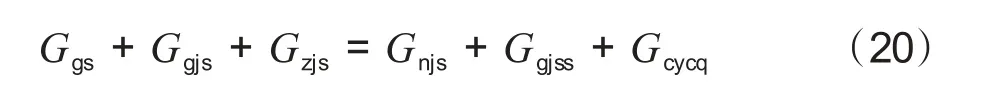

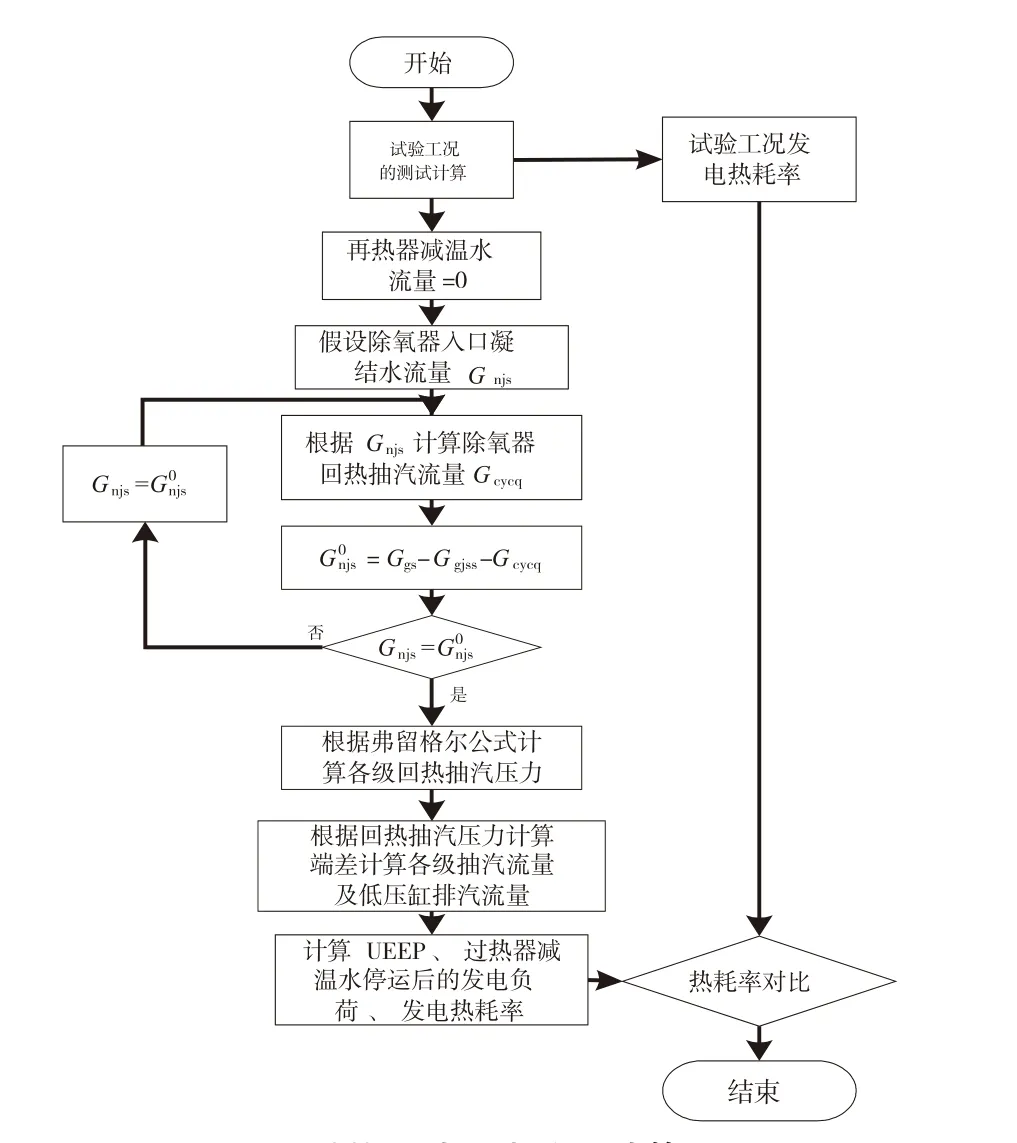

由于除氧器回热抽汽流量Gcycq受凝结水流量的影响,还需建立除氧器回热抽汽流量的计算方程:

式中:hcyjs、hcycs、hcycq、hgjss分别为除氧器进水焓、除氧器出水焓、除氧器抽汽焓和高加疏水焓,kg/h。

联立式(21)和式(22)计算即可获得再热器减温水停运后的凝结水流量。然后依据式(8)~式(18)即可获得再热减温水停运后的机组发电热耗率,通过对比再热减温水投运和停运前后的发电热耗率即可得到再热减温水对发电热耗的影响情况。计算过程如图4所示。

图4 过热器减温水分析计算流程

3 应用实例

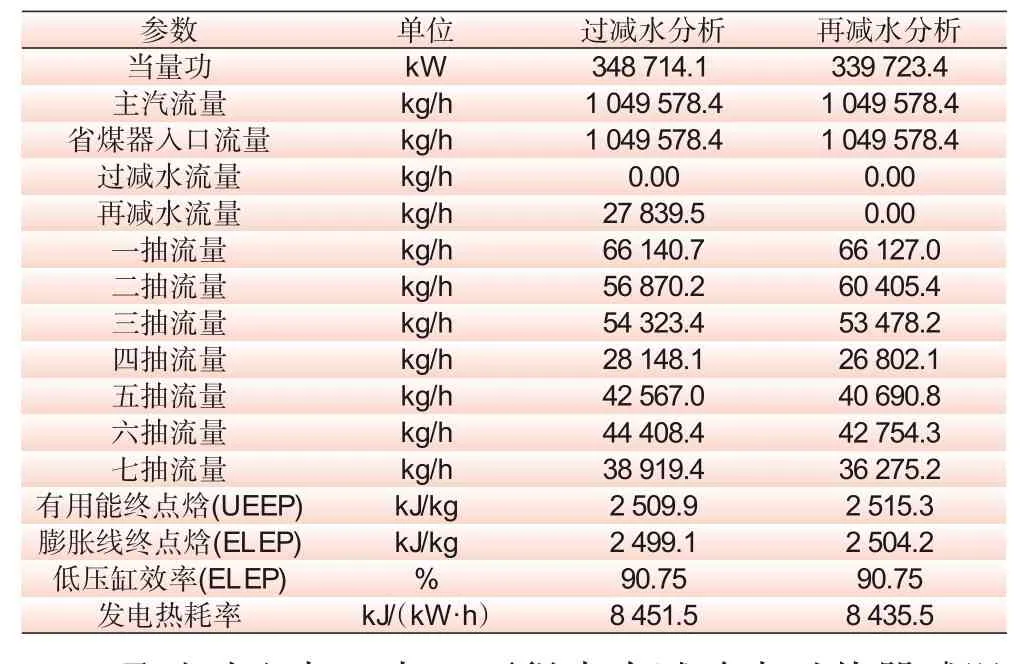

在对某CJK350-24.2/0.4/566/566 型汽轮机进行3VWO工况性能测试期间,由于煤种问题造成锅炉减温水投入量偏大,为了定量分析减温水对其发电热耗的影响,采用文中所述方法进行了分析计算。表1为试验测试结果,表2定量分析计算结果。其中表2中再热器减温水的分析计算是在过热器减温水分析计算的基础上进行的。机组过热器减温水引自给水泵出口,再热器减温水引自给水泵中间级。

表1 某CJK350-24.2/0.4/566/566型汽轮机试验测试结果

表2 某CJK350-24.2/0.4/566/566型减温水定量分析结果

通过对比表1、表2,可得本次试验中过热器减温水使得发电热耗率增加96.1 kJ/(kW·h),再热器减温水使得发电热耗率增加16 kJ/(kW·h)。可以看出,分析计算所得低压缸排汽有用能终点焓较试验工况测试时有所变化,而这一变化将引起发电功率变化。因此采用此计算方法可以更加准确地获得减温水对发电热耗率的影响程度。

4 结语

通过上述分析计算方法分析和应用,可以得出如下结论:

1)以上计算方法充分考虑了蒸汽流量对抽汽压力的影响,并通过弗留格尔公式的应用有效减少了因固定抽汽压力给分析结果带来的偏差,使得分析结果更加准确;

2)低压缸排汽焓是汽轮机组做功的重要边界条件,通过对低压缸排汽焓的动态修正计算,并利用其采用能量平衡计算方法得出减温水停运后的发电机功率,有效消除了因此而造成的分析偏差;

3)发电热耗率的定量分析方法一直是汽轮机节能分析计算的重点和难点,通过以上方法不仅能够有效计算减温水在发电过程中对发电热耗率的影响,而且还可以用于分析系统补水及泄漏对机组发电热耗率的影响。此方法较等效热降法减少了边界条件不变的假设,有效增加了分析计算的精度,虽说较等效热降法计算量有所增加,但基于现代计算机的强大计算功能,并不会影响到分析计算的效率,故此方法有广泛的推广应用前景。