海上探井深层碳酸盐岩酸压测试工艺研究与应用

2022-03-23杜连龙周宝锁张兴华陈光峰王雪飞

杜连龙,周宝锁,张兴华,陈光峰,王雪飞

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452; 2.中海石油(中国)有限公司天津分公司,天津 300459)

0 引言

随着海上勘探的不断深入,越来越多的深层碳酸盐岩油藏被发现,这些油气藏通常具有埋藏深、地层温度高、储层物性差、地层能量不足、非均质性严重等特点。常规DST测试普遍无自然产能或自然产能较低,严重制约该类油气藏储量评价,亟需储层改造释放产能,以满足勘探评价要求。碳酸盐岩油藏常用的储层改造方法有基质酸化、酸压。基质酸化对于解除近井地带污染效果明显,但对于非均质性较强的碳酸盐储层,基质酸化难以沟通储层远端缝洞,作用有限。渤海发现的深层碳酸盐岩储层以不均质的缝孔为主,想要沟通远端缝洞,只能采用酸压技术。

酸压是在大于地层破裂压力时将酸液注入地层,在目标地层形成人工裂缝,并沟通储层裂缝带达到增产目的,不仅可以缓解井底附近污染堵塞问题,还可以改善远井地带渗流状况,尤其是沟通非均质性较强的天然裂缝[1]。

1 海上深层碳酸盐岩酸压测试难点

1.1 施工压力高

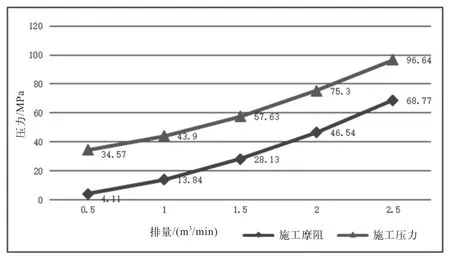

渤海近年来发现的碳酸盐岩油藏埋深超过5 000 m,地层破裂压力大,施工管柱长,摩阻大,导致酸压施工压力高,对酸压设备、井口设备和井下管柱耐压等级要求高。如图1所示,是该油藏某井施工压力及摩阻模拟预测,储层深度4 900 m,排量2 m3/min时摩阻高达46.54 MPa,井口施工压力已接近设备极限,难以实现大排量高泵压泵注酸液,对储层改造程度有限。

图1 某井酸压施工压力及摩阻模拟

1.2 酸岩反应快

渤海深层碳酸盐岩油藏地层温度超过180 ℃,超高温地层酸压对酸液体系提出更大挑战。目前耐高温体系难以满足180 ℃以上地层温度条件,需研制新型抗特高温、高剪切、低腐蚀酸液体系[2]。储层温度高,导致酸岩反应快,易使近井地层酸蚀严重,导致井壁坍塌,难以实现深度酸化;同时高温环境下酸液对管柱及套管腐蚀加快,管柱安全性受到挑战。研究结果表明随着温度的增加,酸岩反应速率成倍增加[3]。

1.3 探井测试需兼顾测试与储层改造

针对深层碳酸盐岩储层,陆地通常采用大型酸压工艺来达到增产的目的。海上探井需兼顾储层改造与开关井测试,测试设备、酸压设备、酸液罐均较多,受限于海上钻井平台空间及设备能力,酸压规模严重受限;常规测试管柱无法满足酸压要求,若单独下酸压管柱施工,作业周期较长,不利于降本和储层保护。若采用一趟管柱完成酸压和测试作业,存在以下困难:(1)如何保证管柱密封性和负压诱喷的功能;(2)高压泵注时,管柱受压力、温度等因素影响会收缩,容易引起封隔器失封;(3)开井放喷时,温度升高,管柱伸长,导致过多重量附加在封隔器上,不利于封隔器密封和解封。

2 工艺研究

2.1 高温深层酸压测试一体化管柱设计

针对深层碳酸盐岩储层埋藏深、地层温度高的特点,通过对井下工具优选、配置和组合后,设计了深层酸压测试一体化管柱,不但实现确保管柱密封、负压诱喷及多次开关井录取资料的要求,而且降低成本、提高时效。管柱结构自下而上为:引鞋+存储压力计托筒+封隔器+安全接头+震击器+液压旁通+测试阀+泄压阀+替液阀+试压阀+安全循环阀+钻铤+循环阀+伸缩接头+油管。

(1)测试工具级别升级:耐压68.9 MPa升至103.4 MPa;耐温177 ℃升至204 ℃,满足高温、高压作业需求。

(2)在常规测试管柱增加试压阀,实现下钻期间对管柱试压,保障酸压作业安全;增加替液阀(试压阀倒置使用),管柱坐封后,通过此阀建立循环,替诱喷液垫,实现负压诱喷,代替连续油管掏空管柱造负压,大大节约作业时效。试压阀和替液阀的操作是环空压力对破裂盘的加压操作,破裂盘被选定后要对照井底温度计算实际的破裂压力[4]。

(3)对管柱进行伸缩量化校核,管柱增加合适数量的伸缩接头补偿管柱泵注和放喷引起的管柱收缩和伸长,每根伸缩接头伸缩行程为1.5 m,避免封隔器意外失封或解封困难。

2.2 酸液体系优化

2.2.1 非酸解堵前置液

渤海深层碳酸盐岩地层温度超过180 ℃,高温导致酸岩反应快,易使近井地层酸蚀严重,难以实现深度酸化。根据渤海深层碳酸盐岩储层特点,研究配置了非酸解堵前置液,其在高温下具有溶垢效率高、反应温和、低腐蚀性、绿色环保等特点。使用非酸解堵前置液对储层岩屑进行溶蚀实验,在高温环境下反应2 h, 平均溶蚀率达51.0%,缓蚀缓速功能明显。泵注非酸解堵前置液不但实现地层降温,又能对地层压裂造缝,实现深部解堵,为酸液进入地层创造良好条件。非酸解堵前置液为中性偏碱性液体,可以在钻井液池中配置,不必使用专用酸罐,大大节省甲板面积占用,一定程度上增大酸压规模,有利于酸压改造效果。

2.2.2 缓蚀降阻络合酸体系

碳酸盐岩储层酸化压裂主体酸通常为盐酸,通过岩屑溶蚀实验得出,15%盐酸浓度下,岩屑溶蚀率达到85.6%。通过研究形成了高温缓蚀、高效降阻络合酸体系,盐酸体系中加入络合剂,络合剂能够溶解岩石组分中的金属盐,如:Ca2+、Fe3+等,实验表明络合剂能够抑制70%的金属盐沉淀。其原理是络合剂能与金属原子或离子发生配位作用,生成具有环状结构配体物质的络合物,络合物呈现环状或者笼状结构,非常稳定,不易被酸碱破坏,具有较好的溶解能力[5],不会对地层产生新的伤害。在酸液中加入以曼尼希碱季铵盐为主剂、炔醇与碘化亚铜为增效剂的高温缓蚀剂,通过刮片实验得出180 ℃条件下,腐蚀速度为51.3 g/(m2·h),符合行业标准的一级要求[6],保障了施工管柱安全。在酸液中加入耐高温降阻剂,有效降低了施工压力及摩阻,实践表明平均降阻达到61%,使得海上酸压施工成为可能。

2.3 酸压工艺优化

陆地油田针对深层低渗碳酸盐岩储层,通常采用多级注入酸压工艺,该技术既能较好地提高酸蚀裂缝有效作用距离,能实现深度改造,可以实现长时间生产的目的。多级注入酸压工艺所需的酸液量较大,而就海上探井测试而言,受限于作业设施空间,无法满足多级注入酸压的施工条件,同时海上探井以评价油气藏、探索储层改造方式为目的,无需长时间生产,改造范围也无需太大。结合海上探井高温深层碳酸盐岩酸压改造特点与难点,优化形成小型“酸压+闭合酸化”工艺。该工艺分为三个阶段。

第一阶段:高压力高排量泵注非酸解堵前置液,对地层进行压裂造缝并激活天然裂缝,降低地层温度,减缓酸岩反应速率,为酸液进入地层创造良好条件。前置液黏度较低,在酸压过程中有利于形成分支缝及复杂网络裂缝。

第二阶段:使井底压力高于地层破裂压力泵注主体酸处理液,延伸裂缝,酸蚀裂缝,增大改造范围,提高主缝和分支缝裂缝酸蚀导流能力。

第三阶段:使地层裂缝处于闭合状态继续泵注酸液和顶替液,酸液溶蚀裂缝壁面,产生沟槽,提高裂缝的导流能力;注入顶替液,将管柱中的酸液替入地层。低排量低压力注入酸液和顶替液相当于对酸蚀裂缝进行闭合酸化,可以提高裂缝的导流能力。顶替液采用柴油,柴油密度低,加快酸压后残酸返排速度,减少残酸对储层二次伤害。

3 简要施工步骤与决策

(1)组下酸压测试一体化管柱至设计深度,对管柱进行试压合格。

(2)坐封封隔器,接测试树,顶替柴油液垫,制造诱喷负压。

(3)开关井,求取常规测试产量及开关井压力数据,若不能自喷,则用连续油管气举助排。

(4)按照酸压设计,进行酸压流程试压、配置酸液等准备工作。

(5)按照设计泵注程序进行酸压改造,测压降。

(6)返排,若返排效果不理想,则用连续油管气举助排。

(7)求取酸压后的测试产量数据及开关井压力数据,进行酸压效果分析。

(8)起出酸压测试管柱,进行封层弃井作业。

4 酸压效果分析

采用酸压测试一体化管柱、非酸解堵+络合酸体系、酸压+闭合酸化工艺,成功在渤海探井深层碳酸盐岩储层中进行了应用,并取得良好的效果,以KT21井为例对酸压改造效果进行分析。

4.1 酸压前后产量及测试压降分析

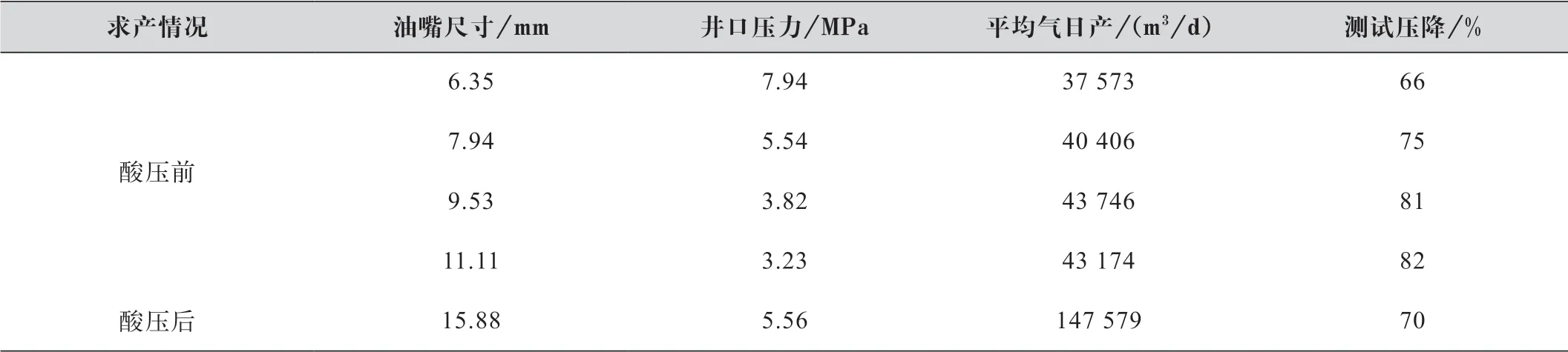

本井在酸压前进行了常规DST测试,开井期间分别采用6.35 mm、7.94 mm、9.53 mm、11.11 mm的油嘴进行了求产,产量及压力压降情况如表1所示,酸压前,随着油嘴的开大,井口压力下降,测试压降也在增大,但是产量增长有限,结合前期测井资料分析,也表明,储层物性较差。酸压后,油嘴比酸压前更大,但是井口压力比酸压前高,压降也小,产量是酸压前的3.4倍,直接证明,酸压改善了储层的导流能力,提高了本井的产量。

表1 KT21井求产数据表

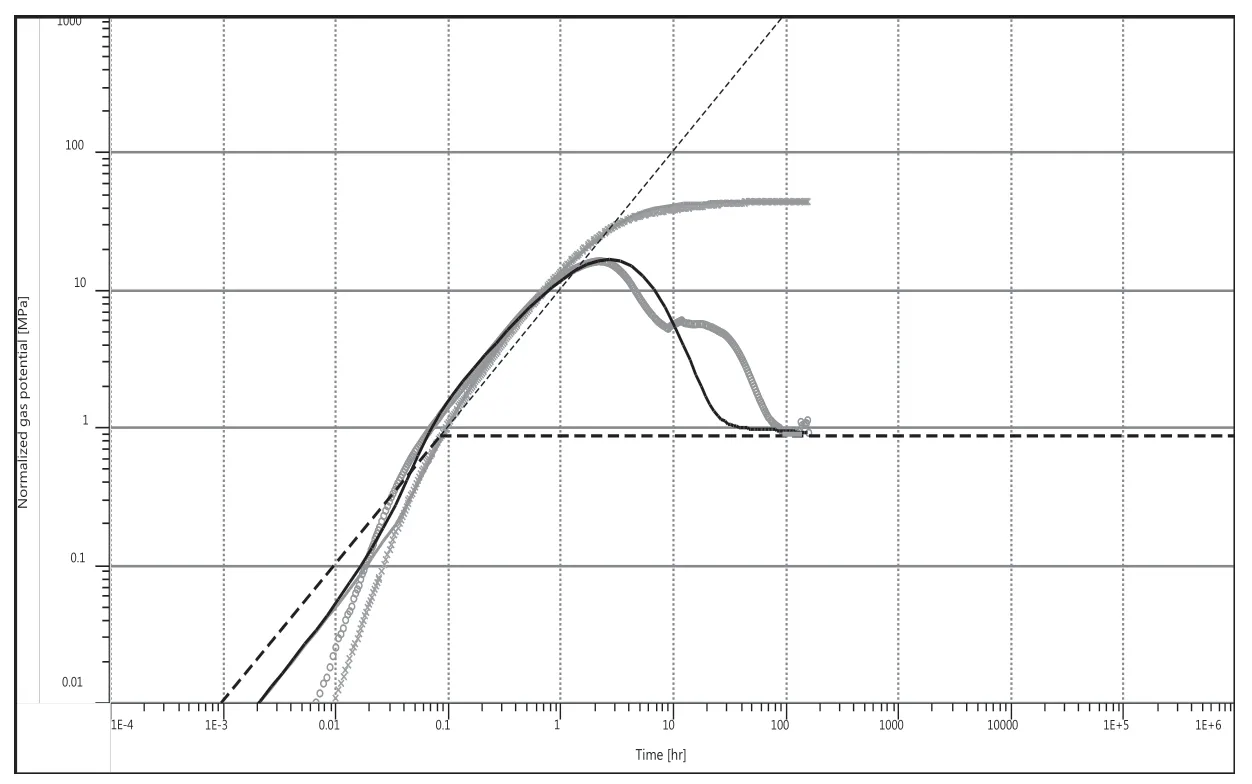

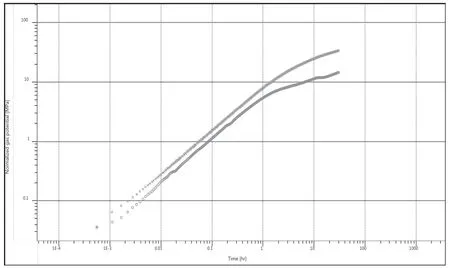

4.2 酸压前后试井解释曲线分析

如图2所示,从酸化前关井的试井曲线可以看出,井储阶段出现较明显的变井储特征,过渡阶段存在一定波动,选择变井储与均质模型进行试井解释,有效渗透率0.021 mD,属低渗储层;表皮系数21.02,表明储层存在污染。酸压求产后由于关井时间较短,试井曲线如图3所示,仍处于井筒储集及过渡阶段,无法进行试井解释。但通过对酸压前和酸压后关井试井曲线对比可以看出,酸压后试井曲线从初期阶段开始和酸压前试井曲线有较大差别,说明储层特征发生了明显变化,酸压后试井曲线出现了类似“线性流动”特征,酸压前储层以微裂缝和连通性差的孔隙为主,酸压后出现了“酸蚀裂缝”,储层物性变好。

图2 酸压前关井双对数曲线图

图3 酸压后关井双对数曲线图

5 结语

根据海上探井深层碳酸盐岩储层改造的难点及特殊性,优化设计了深层酸压测试一体化管柱、非酸解堵+络合酸体系、酸压+闭合酸化工艺,形成了海上探井高温深层酸压测试技术,有效解决了海上高温深层储层酸压面临的空间受限、超高温、高摩阻等难题。通过对酸压曲线、产量数据及试井解释分析,均证实该技术有效提高储层的导流能力和油气测试产量,实现了该类油气藏的评价目的,同时为后续该类油气藏开发提供可靠的技术支持。