基于HAZOP分析和贝叶斯网络的压缩机故障定位方法研究

2022-03-23邢建文

邢建文,梁 熙,李 伟

(国家管网集团北方管道有限责任公司长沙输油气分公司,湖南 长沙 410006)

0 引言

危险与可操作性(hazard and operability,HAZOP)分析是一种工业安全的定性分析方法,可广泛应用于建设工程、各类系统及设备设施的初步设计阶段、运行阶段,以分析、识别事故隐患[1-2]。贝叶斯定理以条件概率为计算基础。贝叶斯网络是在贝叶斯定理的基础上融合图形理论形成的,包括图形结构和概率参数。图形结构是一种有方向但不闭环的图形,用于表示随机变量的因果关系。使用概率计算将因果关系量化,可得出不确定或不完整数据的最大可能性[3-5]。

传统压缩机故障诊断通过故障现象分析,对所有原因进行逐项排查。其诊断的时间和准确性受人员的技术能力和经验水平影响。基于HAZOP分析与贝叶斯网络的诊断方法,能够计算出故障原因的概率,从而准确、快速地定位故障点,缩短故障查找时间,减少经济损失。

1 压缩机系统的HAZOP分析

1.1 压缩机系统分析

压缩机工作流程模型如图1所示。

图1 压缩机工作流程模型Fig.1 Workflow model of compressor

在进行HAZOP分析时,将压缩机系统按照机械结构分为空气系统、压气机系统、燃料系统、燃烧系统、涡轮系统、润滑系统及离心压缩机这7个系统单元。这7个系统单元之间的能量传输及载体分别为自然空气、助燃空气、燃料气流、高温高压燃气流、动力涡轮输出机械能和润滑油。对压缩机系统的工作流程进行细化,可得出压缩机工作过程模型。

1.2 HAZOP分析结果

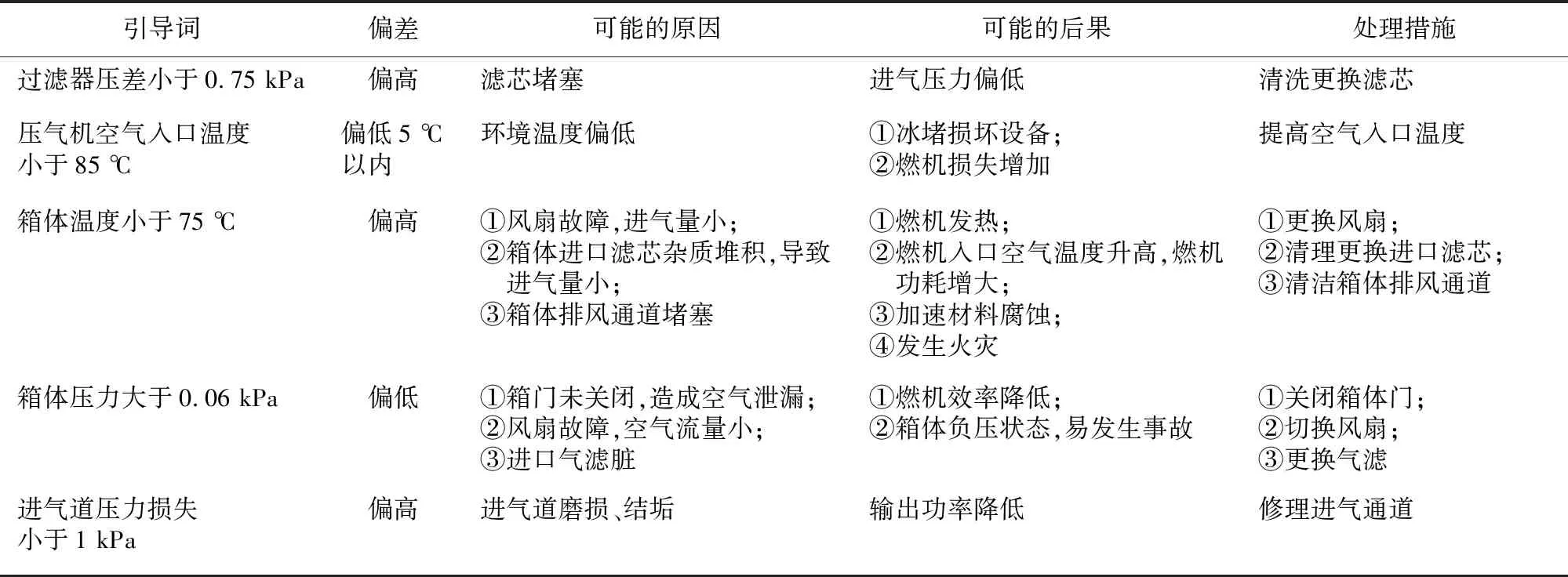

本文对压缩机的空气系统进行HAZOP分析。空气系统HAZOP分析结果如表1所示。

表1 空气系统HAZOP分析结果Tab.1 HAZOP analysis results

2 基于概率计算的贝叶斯网络

2.1 贝叶斯定理

①先验概率。

先验概率是根据历史数据或主观判断某事件发生的概率。A事件发生的概率写作P(A),称为A的先验概率[6]。

②条件概率。

条件概率是在一个事件已发生的条件下,某事件发生的概率。例如:P(A|B)表示在B事件已发生的条件下,A事件发生的概率;P(B|A)则是在A事件已发生的条件下,B事件发生的概率。概率乘法定理如下:

P(AB)=P(A|B)P(B)

(1)

③全概率。

全概率是将复杂事件下的概率求解问题分解为简单事件下的概率求解问题。在样本空间内,如B1、B2、…、Bn为互相独立的事件,则A事件的全概率为:

P(A)=P(A|B1)P(B1)+P(A|B2)P(B2)+…+

P(A|Bn)P(Bn)

(2)

贝叶斯公式为:

(3)

如果B1、B2、…、Bn是一组彼此之间相互独立的事件,那么在A事件已经发生的条件下,Bi(i=1,2,…,n)事件发生的概率为:

(4)

基于以上原理,可以对压缩机的故障原因进行概率计算,以得到各故障原因的发生概率,从而制订处理措施。

2.2 贝叶斯网络

贝叶斯网络是一个有向无环图,由节点和有向边构成。节点代表随机变量,可以是任何问题的抽象,例如测试值、观测现象、意见征询等。有向边代表节点间的互相关系,由原因节点指向结果节点。条件概率代表关系强度,没有原因节点的用先验概率进行信息表达[7]。

3 基于HAZOP分析和贝叶斯网络的故障定位

在压缩机的不确定故障原因诊断过程中,以HAZOP分析为基础构建的贝叶斯网络的推理研究主要包括节点选择、故障模型构建、贝叶斯网络分析、概率分布、结果验证等方面。

3.1 节点选择

贝叶斯网络的节点分为原因节点和结果节点[8]。原因节点是构建贝叶斯模型进行概率计算的基础,其发生的概率为先验概率,数据来源为设备历史运行数据、专家专项评价、故障统计数据、同类设备的对标数据等[9]。本文中,原因节点先验概率的数据来源为输气站2台压缩机2014年—2019年节点发生异常的统计数据。结果节点是发生在原因节点发生之后的,其发生的概率为后验概率。

3.2 故障模型构建

燃气式离心压缩机结构复杂、系统较多,故障原因较为复杂。为了准确地进行故障诊断,需要科学、有效地建立贝叶斯网络模型。静态节点能直接反映设备运行情况的节点,不受时间变化影响。本文选取HAZOP分析中的引导词(即压力、温度、转速等参数)作为静态节点[10]。动态节点能反映不同时刻设备状态的节点,受时间变化影响。本文选取HAZOP分析中可能发生的故障类型(如堵塞、腐蚀、泄漏、失效等)作为动态节点[11]。

3.3 贝叶斯网络分析

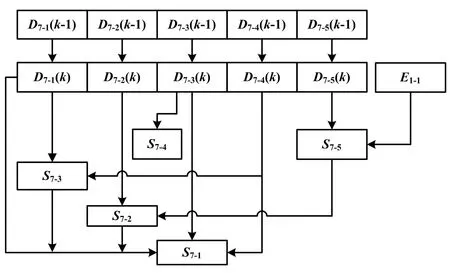

燃气式离心压缩机故障模型完成构建后,基本实现了贝叶斯网络的结构。以润滑油系统为例,其动态节点有润滑油管退化D7-1、润滑油冷却器退化D7-2、润滑油过滤元件退化D7-3、润滑油泵退化D7-4、润滑油加热器退化D7-5这5个节点。其中,静态节点为供油压力(汇管压力)S7-1、供油温度(汇管温度)S7-2、油箱液位S7-3、油滤压差S7-4、油箱温度S7-5和环境温度E1-1。

润滑油系统故障模型贝叶斯网络结构如图2所示。

图2 润滑油系统故障模型贝叶斯网络结构Fig.2 Fault model Bayesian network structure of lubricating oil system

在燃气式离心压缩机运行过程中,故障的发生是具有时间延续性的。也就是说,故障模型中的动态节点不是某一时刻的状态反映,而是随着时间而变化的。在图2中,动态节点有(k-1)和k这2个时刻的状态,代表动态节点的时间延续性。从图2中可以清晰地看出原因节点和结果节点之间的关系。由此能够反映出压缩机润滑油系统的有向特征。

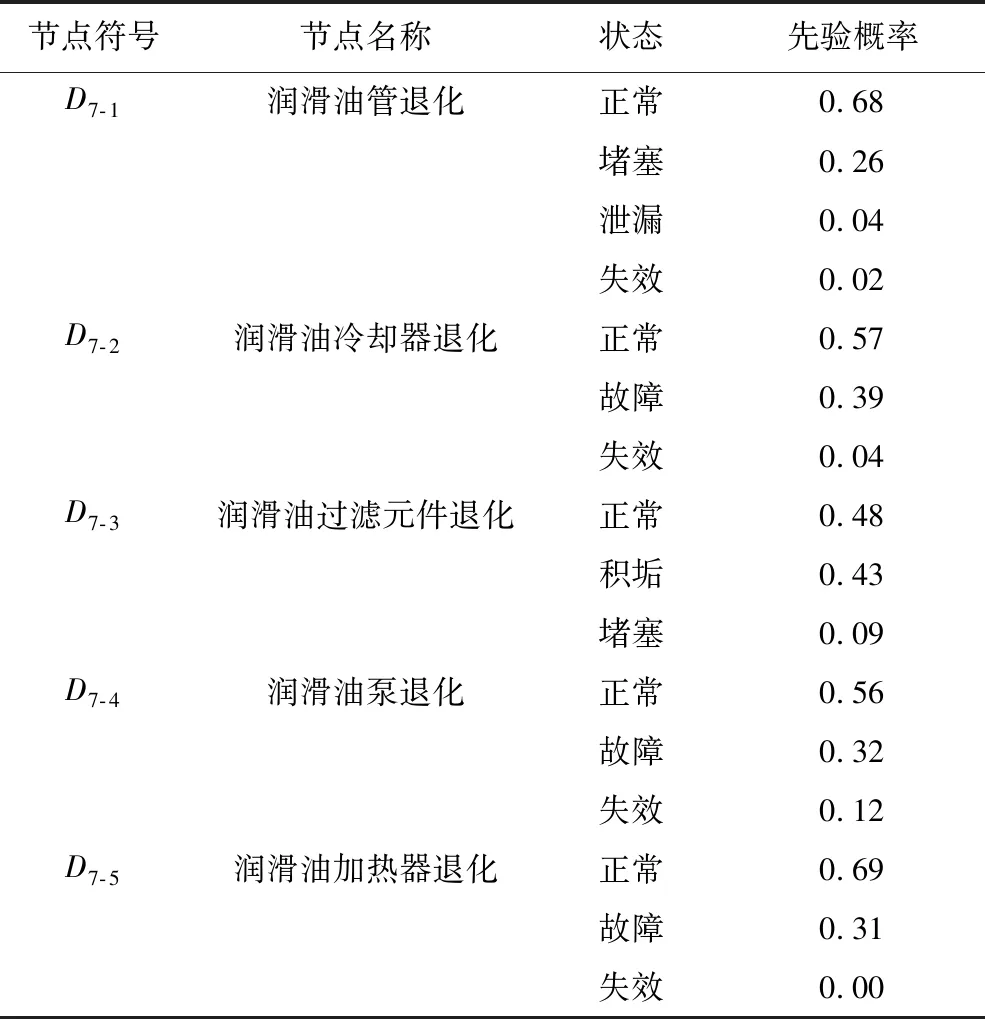

3.4 概率分布

贝叶斯网络的每个节点可以通过概率计算进行相应的故障诊断。通过压缩机2014—2019年的历史运行数据,可以得出如表2所示的润滑油系统原因节点先验概率统计表。

表2 润滑油系统原因节点先验概率统计表Tab.2 Statistical table of prior probability of reason nodes of lubricating oil system

在压缩机故障诊断时,系统的温度、压力、转速等参数偏离正常运行范围后,机组故障模型利用该节点的后验概率进行贝叶斯网络计算。后验概率是利用HAZOP分析结果,对压缩机节点的偏差进行模糊定量化后确定的概率数值。

在节点概率确定后,通过贝叶斯定理进行故障原因的概率计算。以图2中的静态节点S7-1为例。通过贝叶斯网络图可以看出,造成润滑油压力异常的动态节点有供油温度(汇管温度)S7-2、油箱液位S7-3、润滑油管退化D7-1、润滑油过滤元件退化D7-3、润滑油泵退化D7-4这5个节点。对此,可以通过贝叶斯定理分别求出导致润滑油压力变化的动态节点的概率,得出故障诊断结果。

导致润滑油压力异常的全概率为:

P(S7-1)=P(S7-1|S7-2)P(S7-2)+P(S7-1|S7-3)P(S7-3)+P(S7-1|D7-1)P(D7-1)+P(S7-1|D7-3)P(D7-3)+

P(S7-1|D7-4)P(D7-4)

(5)

供油温度(汇管温度)导致润滑油压力异常的概率为:

(6)

油箱液位导致润滑油压力异常的概率为:

(7)

润滑油管退化导致润滑油压力异常的概率为:

(8)

润滑油过滤元件退化导致压力异常的概率为:

(9)

润滑油泵退化导致压力异常的概率为:

(10)

3.5 结果验证

实时在线状态监测某压缩机,测得润滑油温度为74 ℃,压力为0.18 MPa,均超出了正常范围值。HAZOP分析表中,引起润滑油温度和压力超出范围的原因有多种,因此无法快捷地进行故障判断,找到实际的故障原因。基于HAZOP分析和贝叶斯网络的故障定位技术能够较好地完成故障确认工作。

(1)首先将压缩机的节点偏差按照模糊理论进行量化,然后根据故障模型进行故障原因的后验概率计算,最后得出最可能引起润滑油故障的原因。

①润滑油温度的评价集合为{正常,偏低,偏高,超高},其对应的分类指标为{(43,71);≤43;[71,75);≥75}。监测的润滑油温度为74 ℃。对其进行后验概率计算,可得{0,0.053 8,0.754 2,0.192 0},即润滑油温度处于偏高的状态。

②润滑油压力的评价集合为{正常,偏低,超低,偏高},其对应的分类指标为{(250,450);(170,250];≤170;≥450}。监测的润滑油压力为0.18 MPa。对其进行后验概率计算,可得状态分级概率{0.043 2,0.783 6,0.173 2,0}。

③根据动态节点所示,D7-1、D7-2、D7-3、D7-4、D7-5是导致润滑油故障的原因。依据模型因果关系,建立了润滑油系统故障的贝叶斯网络模型。由历史运行数据可以得出:D7-1、D7-2、D7-3、D7-4、D7-5在正常运行时的概率分别为0.248 5、0.596 0、0.687 4、0.503 8、0.864 7。

由以上分析可以看出,正常运行时,润滑油管退化D7-1和润滑油泵退化D7-4的概率最低,导致润滑油故障的可能性最大。对此,应先对润滑油管和润滑油泵进行检查,排除故障。

(2)在判断出润滑油管和润滑油泵引起润滑油故障的原因可能性最大后,对润滑油管和润滑油泵的故障原因的可能性进行了再识别,并按照贝叶斯定理对润滑油管和润滑油泵故障的具体原因进行概率计算。可能的故障原因及其处理措施如下。

①节流孔板堵塞的可能性为0.843 6。处理措施为检查润滑油管节流孔板,清除杂质。

②润滑油泵故障的可能性为0.725 4。处理措施为切换备用润滑油泵,或对润滑油泵检修。

③回水温度过高的可能性为0.694 1。处理措施为增加循环水量。

④冷却水水源不足的可能性为0.605 8。处理措施为检查冷却供水系统是否正常。

⑤润滑油管法兰漏油的可能性为0.486 5。处理措施为更换密封垫。

⑥机组滑动轴承间隙过小的可能性为0.406 8。处理措施为重新刮瓦,保持正常间隙。

⑦润滑油变质或含有杂质的可能性为0.321 4。处理措施为更换润滑油或清理杂质。

发生润滑油管和润滑油泵故障的可能性最大的原因是节流孔板堵塞、润滑油泵故障、回水温度过高。

针对故障原因进行了危险后果评价的可能的危险后果如下。

①油膜振荡、转子摩擦和质量不平衡的可能性为0.832 1。

②压缩机异常停机,设备损坏的可能性为0.697 2。

③滑动轴承损坏的可能性为0.253 8。

根据故障分析情况,压气站维修人员对润滑油管路的节流孔板进行检查,发现孔板前堆积了砂状金属杂质。清理后,润滑油系统运行正常,润滑油温度和压力恢复正常。

通过对故障模型中的节点进行概率计算,能够找出可能性最大的故障原因。该方法有利于现场维护人员快速、准确地找到故障主要原因,并从这2~3个主要原因中定位故障的根源,对故障进行维修处理。

4 结论

本文结合HAZOP分析方法和贝叶斯网络理论,提出了一种基于HAZOP分析和贝叶斯网络的压缩机故障定位方法。HAZOP分析能对复杂的旋转机械部件进行分类识别,得出各部位可能出现的故障原因和现象,同时提出相应的处理措施。基于贝叶斯网络故障分析,结合HAZOP分析结果,采用先验概率和后验概率,能根据旋转设备的参数变化,科学、有效地计算出故障原因的概率。经实践验证,该方法能够准确地找到故障原因,提高故障诊断效率。该方法可推广应用于离心式泵机组等设备的故障诊断。