极大径厚比薄壁件的加工变形仿真与试验研究

2022-03-23孙启梦李蓓智周亚勤

孙启梦, 李蓓智, 周亚勤, 刘 晓

(1.东华大学 机械工程学院, 上海 201620; 2.上海航天设备制造总厂有限公司, 上海 201100)

铝合金材料因其强度高、切削性能好而被广泛应用于航空航天领域的各类大型结构件[1]。但这类零件刚性较弱、加工路径复杂、壁厚较小、直径与厚度的比值较大,易受切削力、加工路径等因素影响而发生变形,加工精度难以保证[2]。如何在切削过程中获得兼顾加工质量与生产效率的工艺条件,是制造业和学术界一直关注并努力解决的问题之一[3]。传统试验研究费时费力,效率较低,并且研究结果不具备通用性和实时性。近年来,随着计算机性能的提升和相关软件的发展,有限元仿真技术在切削领域得到了广泛应用[4-5]。

姚辉等[6]研究表明,在根据实际工况建立的三维有限元仿真模型中,切削力、温度可以作为评价已加工表面质量的指标。岳彩旭等[7]研究表明,随着刀具前角的增大,铣削力减小,同时铣削温度呈波动趋势。郑耀辉等[8]研究表明,在加工7075铝合金时采用较高的主轴转速,较低的进给量、铣削深度和铣削宽度,可减小加工表面的粗糙度。杨振朝等[9]采用有限元法进行碳纤维增强树脂基复合材料的铣削加工仿真,结果表明,切削力随铣削速度和每齿进给量的增大而增大,随刀具前角的增大而降低。朱楠等[10]基于有限元法分析不同方向切削振动幅度和振动频率对刀具表面应力、刀具温度的影响,结果显示,振动对刀具磨损影响较大,实际切削试验结果与有限元结果一致。刘军库等[11]研究铣削参数对工件表面粗糙度的影响规律,结果表明:当主轴转速较低时,工件表面粗糙度随转速的增大而增大;反之,工件表面粗糙度随转速的增大而减小。Lei等[12]采用显示动力学方法分析槽铣加工过程,结果表明,切削深度越小,切屑的卷曲半径越大。白万金等[13]研究表明,采用阶梯对称切削工艺加工工字钢时加工变形较小。申运锋等[14]研究表明,“T”型件加工变形与加工路径有关,不同加工路径间的差异随加工高度的下降而减小。胡权威等[15]研究表明,薄壁件加工时采用不同的工艺参数组合会导致变形发生显著变化。马伟[2]研究发现,在铝合金肋板薄壁件加工过程中,采用外环铣削工艺时加工零件变形较小。

然而针对薄壁件加工变形,特别是加工路径引起的变形,现有研究结果大多由加载经验公式计算的静态切削力而得[15],无法准确反映加工中切削力与零件结构的动态变化情况。通过显示动力学方法直接对薄壁件的切削过程进行仿真分析,可以明确加工变形与工艺参数、加工路径间的关系,这对指导生产中工艺参数的优选与加工路径的规划具有重要意义。

本文以航空航天“L”型极大直径厚度比的2A14铝合金薄壁零件为研究对象,采用基于显示动力学的仿真方法,分析切削力、加工变形与工艺参数的关系;分别在工件顶部、上部1/3高度、中部1/2高度处以两种不同路径进行仿真加工,向下逐层切削一定高度后,讨论每条加工路径切削后的变形情况以及加工完成后零件整体的变形情况;依据分析结论进行加工试验,对仿真结果进行验证。对加工后的工件进行检测,以考察工艺参数对切削力和切削变形的影响,以及薄壁件内外表面交替切削方式对改善薄壁件切削变形的有效性。

1 薄壁件加工仿真模型建立

1.1 工件本构模型的构建

在有限元分析中,动态显式算法采用动力学方程差分格式模拟短时间内的动力学问题,如冲击、金属切削等。本文采用显式动力学方法模拟分析薄壁件的切削过程。仿真过程中使用Johnson-Cook(J-C)本构模型[12]定义工件的材料属性,如式(1)所示。

(1)

采用显式动力学方法计算时,J-C本构模型的分离准则是综合考虑应变硬化、应变率和温度的函数。当定义的损伤参数D的值为1时,有限元模型中工件材料所划分的网格单元被认定为失效并删除,则J-C本构模型的失效准则[3]可定义为

(2)

(3)

式中:d1~d5为材料的失效常数,依次取0.116、0.211、2.172、0.012和-0.012[19];η为拉应力与Mises应力的比值;ε0为参考应变率;εpl为等效塑性应变率。

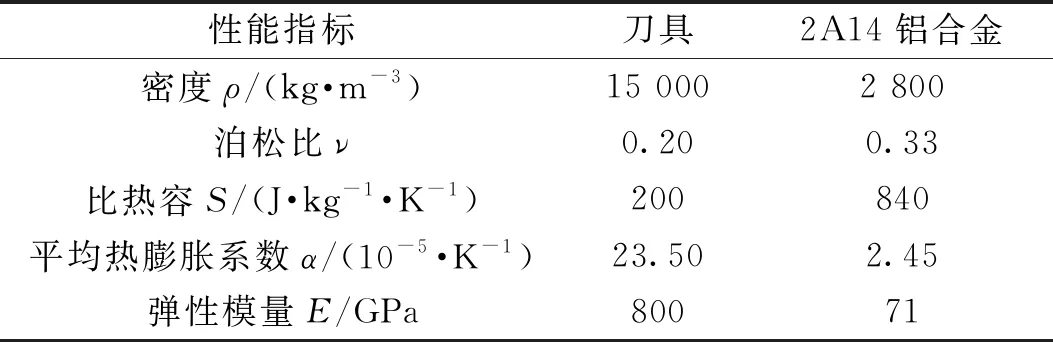

根据文献[4]和[20],确定刀具与工件材料的主要物理性能指标,列于表2。

表2 刀具与工件材料的物理性能参数

1.2 工件与刀具参数

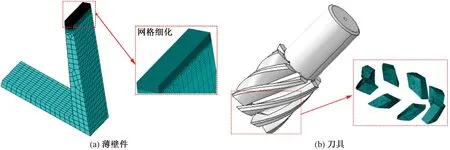

本文研究对象为某回转体的类“L”型截面薄壁零件,其直径与厚度的比值极大,为1 500。为便于仿真计算,在薄壁件上截取较小的一段进行切削仿真建模。简化后的工件结构尺寸示意图见图1,截面形状近似“L”型。刀具刃数为8,仿真分析时保留有效切削刃部分。细化工件顶部待切削位置网格,划分完成后刀具与工件的有限元模型如图2所示。

图1 薄壁件的结构尺寸(单位:mm)

图2 薄壁件与刀具有限元模型

1.3 仿真工艺参数与模型边界条件

铣削加工中,材料去除率(material removal rate,MRR)的定义为

RMR=Nnaeapfz×100%

(4)

式中:N为刀具齿数;n为刀具转速;ae为径向切深;ap为轴向切深;fz为每齿进给量。

在工件材料去除率相同的条件下,考察采用4种工艺参数组合加工后工件的切削力与变形情况,具体的仿真参数如表3所示。其中:1、2、3组保持轴向切深与每齿进给量不变,增加转速的同时减小径向切深,记为转速与径向切深组合;1、4、5组保持径向切深与每齿进给量不变,增加转速的同时减小轴向切深,记为转速与轴向切深组合;1、6、7组保持转速与每齿进给量不变,改变径向切深和轴向切深,记为径向切深和轴向切深组合;1、8、9组保持轴向切深和径向切深不变,改变转速与每齿进给量,记为转速与每齿进给量组合。在仿真模型内,依据实际工况设定边界条件。将工件的底部进行全约束固定,限制铣刀z方向的移动以及x、y方向的转动;将铣刀沿x、y方向的直线运动以及绕z轴的转动分别作为刀具的进给运动与转动。

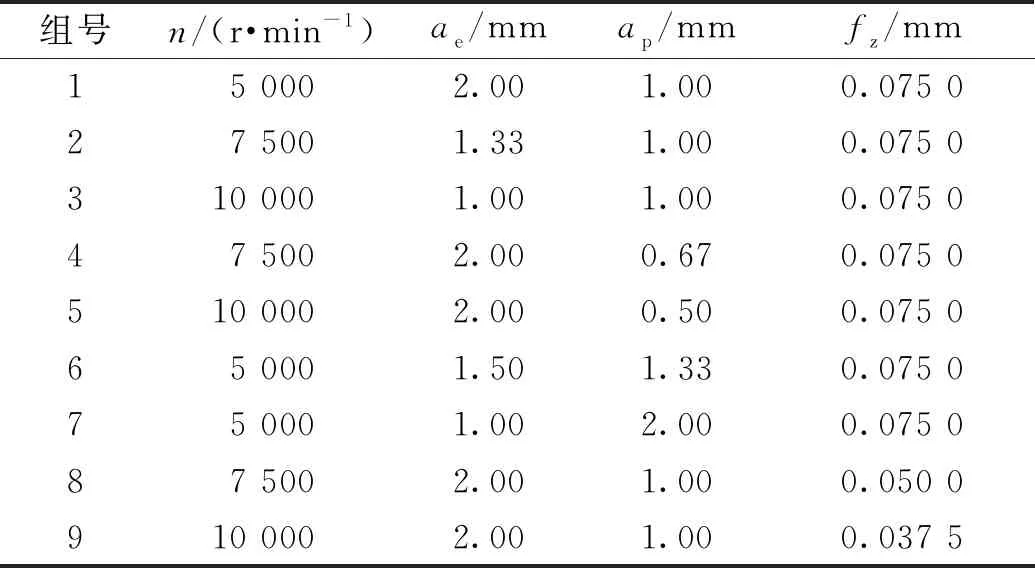

表3 薄壁件铣削加工仿真工艺参数表

1.4 仿真路径设置

由于薄壁件内外两侧皆为加工面,因此走刀路径对加工的影响较大[16]。本文考察不同加工位置(薄壁件的顶部、上部1/3、中部1/2高度处)处两种切削路径与加工变形间的关系。两种切削路径分别为单侧独立切削(一侧加工多次后再加工另一侧,路径为外-外-内-内)和双侧交替切削(一侧走刀一次,然后转到另一侧进行切削,路径为外-内-外-内)。两种切削走刀路径与加工部位示意图如图3所示,其中两种切削走刀路径的示意图均以仿真模型中加工薄壁件的顶部为例进行说明。

图3 两种切削走刀路径与加工部位

2 结果与讨论

2.1 切削力及切削变形与工艺参数的关系

薄壁件顶部仿真时的单次加工切削过程如图4所示。由图4可知,t=0.05 s时刀具切入工件,t=0.10 s时加工至工件中部。随着刀具沿切向的进给,刀具与工件材料铝合金发生接触。当工件模型的网格单元达到式(2)所定义的失效条件时,材料逐渐被去除。t=0.30 s时完成加工,刀具离开工件。

图4 薄壁件顶部单次仿真加工过程

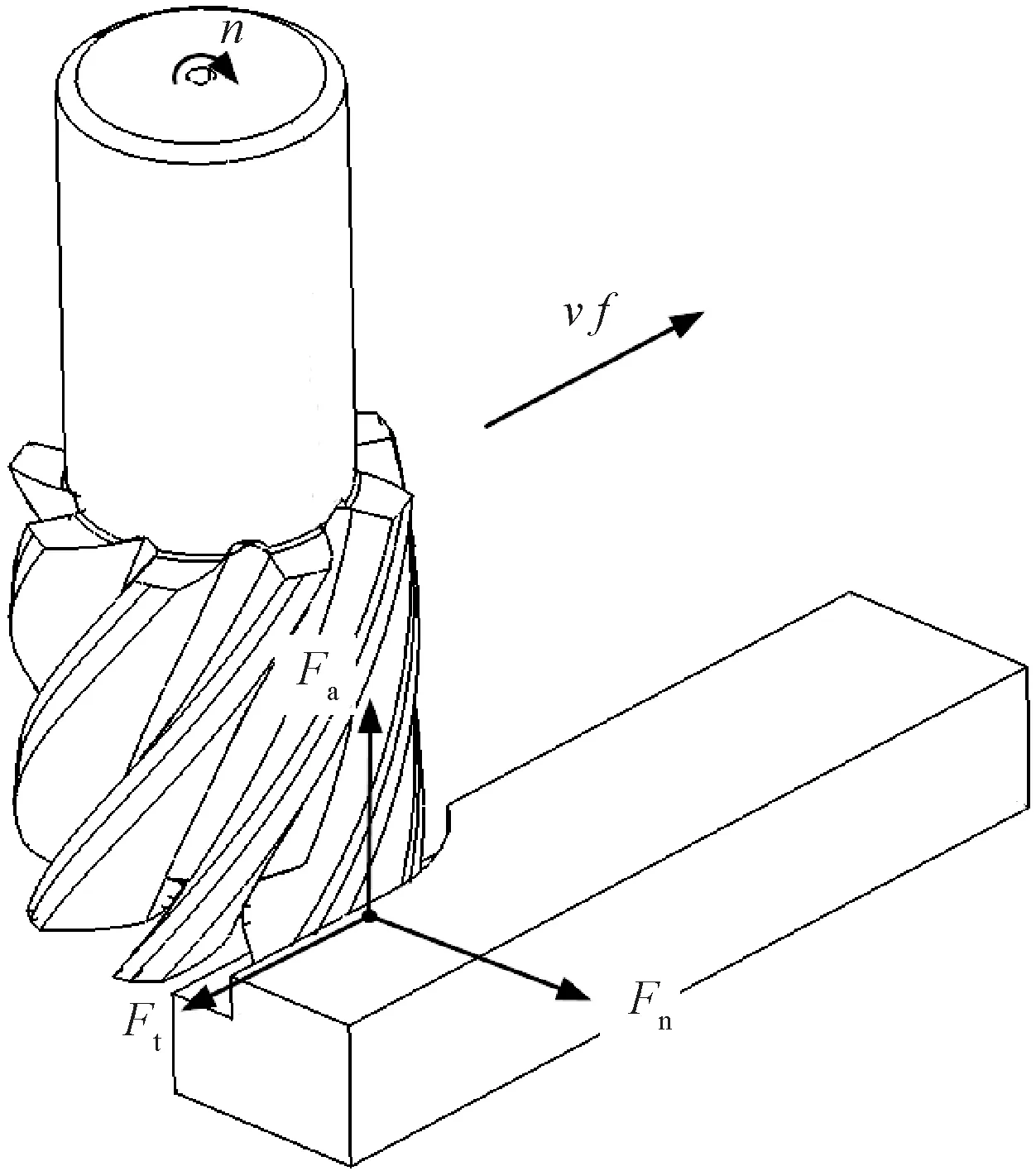

仿真计算完成后,分别计算3个方向的切削力的算数平均值。切削力方向的定义如图5所示,其中,Fn为刀具径向力,Ft为刀具进给力,Fa为刀具轴向力。加工过程中切削力主要集中在刀具的径向,而切向力和法向力相对较小。因此薄壁件的加工变形主要发生在刀具的径向,定义工件的径向加工变形un为

图5 铣削加工中切削力方向

(5)

式中:ui为加工面某一节点在加工完成后的径向变形;m为加工区域中提取变形的节点个数。

4种工艺参数组合加工后,3个方向的切削力及径向加工变形的变化情况如图6所示。图6中切削力为3个方向切削力均值。改变转速和径向切深时:随着刀具转速增大,切削力和径向变形逐渐减小;转速增加1倍后,径向与轴向切削力分别由27.26和8.89 N减小到13.21和3.86 N,变化幅度较大,而切向力则保持稳定,径向加工变形由45.9 μm减小到28.4 μm。可见提高转速并减小径向切深,可控制切削力与径向变形。改变轴向切深和转速时:随着转速的增大,轴向切深逐渐减小,3个方向的切削力与径向变形呈现出较为明显的线性关系;转速增加1倍后,径向变形由45.9 μm减小至26.2 μm。可见提高转速并减小轴向切深,也可实现对径向加工变形的控制。切深减小,切削时刀具与工件的接触面积减小,因此切削力与径向变形减小。改变轴向切深与径向切深时,刀具与工件的接触面积未发生改变,3个方向的切削力与径向变形的变化幅度较小,可见改变切深对切削力与径向变形的影响不大。改变转速与每齿进给量时:随着转速的增大,切削力与径向变形随之减小;转速增加1倍后,切削力减小30.7%,减小幅度小于转速与切深组合改变的工况。

图6 切削力与工艺参数的关系

由上述分析可知,径向变形与切削力的变化趋势基本一致。在当前条件下,轴向和径向切深组合变化对切削力与径向变形的影响较小。在保持材料去除率不变的条件下,为调控切削力与径向变形,应优先考虑提高刀具的转速并减小切深,之后可考虑减小每齿进给量。但减小每齿进给量后,加工温度会显著升高,因此每齿进给量不宜过小。简言之,针对2A14铝合金薄壁件的切削加工,工艺参数选择应按照“高转速、小切深、适当的每齿进给量”的原则进行。

2.2 不同加工路径的变形分析

根据第2.1节,在对加工路径进行仿真时,选择较高转速、较小切深与适当的每齿进给量组合进行仿真分析。不同加工高度下按照第1.4节的两种路径加工后工件的变形云图如图7所示。由图7可知:采用单侧独立路径加工顶部时,会导致顶部以下未加工部位发生变形;加工中部1/3位置时,会导致上方已加工部位发生变形;加工中部1/2位置时,上方已加工与下方未加工区域几乎未发生变形,且两处差异较小。采用双侧交替的路径加工后,表面加工质量优于单侧独立切削,并且不同位置已加工与未加工区域的变形皆小于单侧独立加工。

图7 不同切削部位工件的加工变形云图

顶部为加工薄弱处,分析顶部每次加工情况后的变形情况。根据式(5),提取每次加工后工件顶部区域的总体变形。按照上述两种路径加工后,工件的变形改变量如图8所示。由图8可知:随着切削次数的增加,两种加工路径导致的变形误差差异随之增大。单侧独立切削时,顶部加工区域平均变形由43.4 μm迅速增加至76.2 μm,增幅为75.6%;双侧交替加工时,变形由43.4 μm增加至53.4 μm,增幅为23%。仿真加工完成后,单侧独立切削加工区域的总变形量相比双侧交替切削增加了42.7%。双侧交替切削过程中,两侧切削刚度大致相同;而单侧独立切削加工时,两侧切削刚度差异较大。

图8 切削路径对顶部加工变形的影响

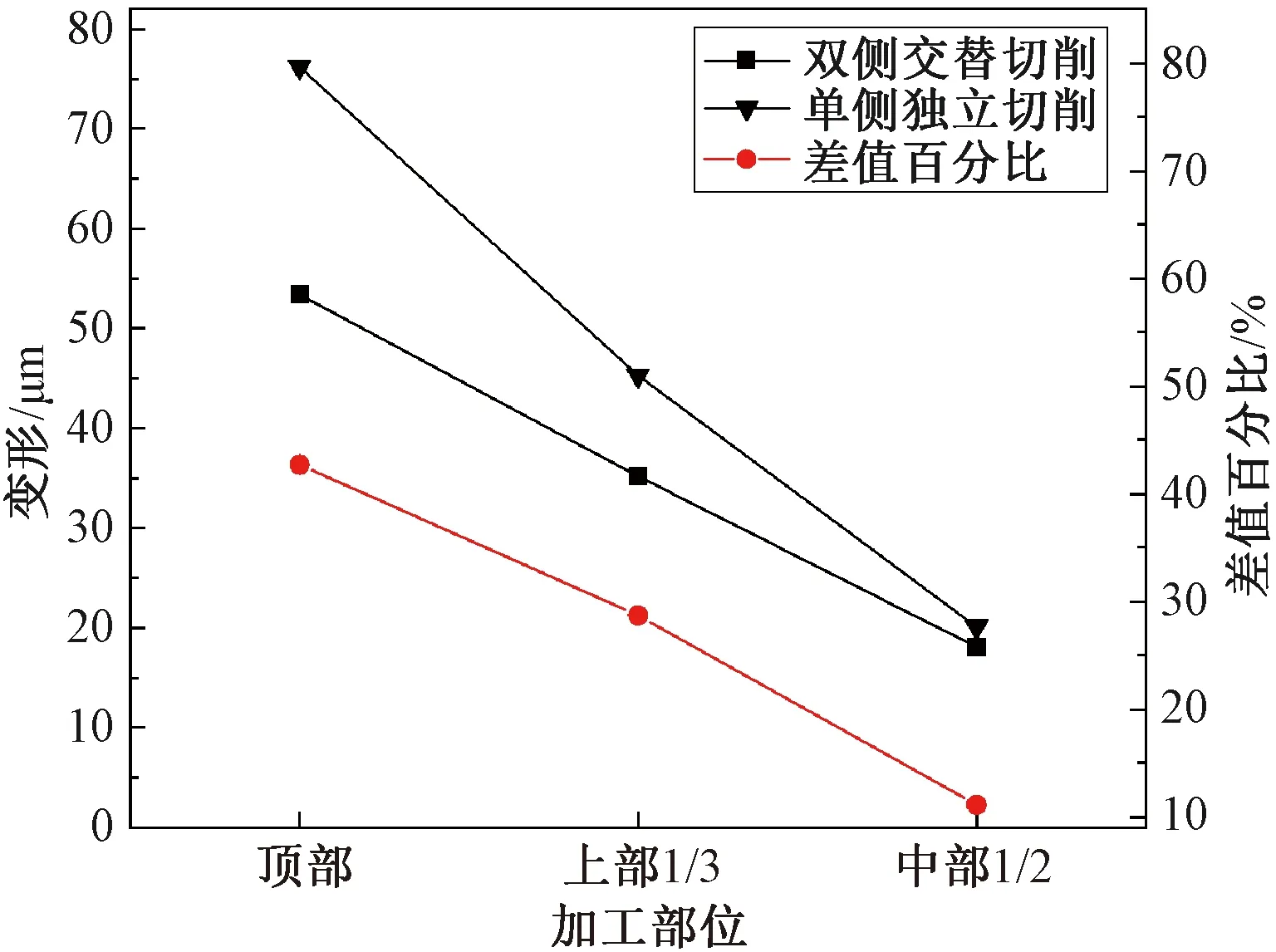

根据式(5),提取不同加工高度下按照单侧和双侧切削路径加工后的变形。加工变形随切削高度的变化情况如图9所示。由图9可知,在工件的不同加工位置,工件整体变形总是呈现两侧交替加工路径的变形小于单侧独立路径加工的规律。为比较两种加工方式导致的变形差异,定义如式(6)所示的差值百分比,其中δ1和δ2分别为双侧交替切削和单侧独立切削后的变形。

图9 单侧独立与双侧交替两种加工路径下工件不同加工高度处的变形对比

(6)

由式(6)计算两种加工路径的差值百分比。结果表明,工件顶部变形的差值百分比为42.7%,而中部1/2高度处仅为11.1%。随着切削高度的下降,加工后工件的变形逐渐减小,并且两种方式间的差异逐渐降低。导致这一变形分布的原因:工件顶部刚度较差,属于加工薄弱位置,并且不同加工路径导致的刚度变化显著影响了加工变形;加工高度下降后,工件厚度增加,使得刚度增大,此时加工路径导致的刚度差异对加工变形的影响逐渐减小。因此,采用双侧交替切削的路径加工可显著减小本文研究的“L”型薄壁类零件在加工过程中的变形。

3 试验验证及结果分析

3.1 L型薄壁件的加工试验与测量方案

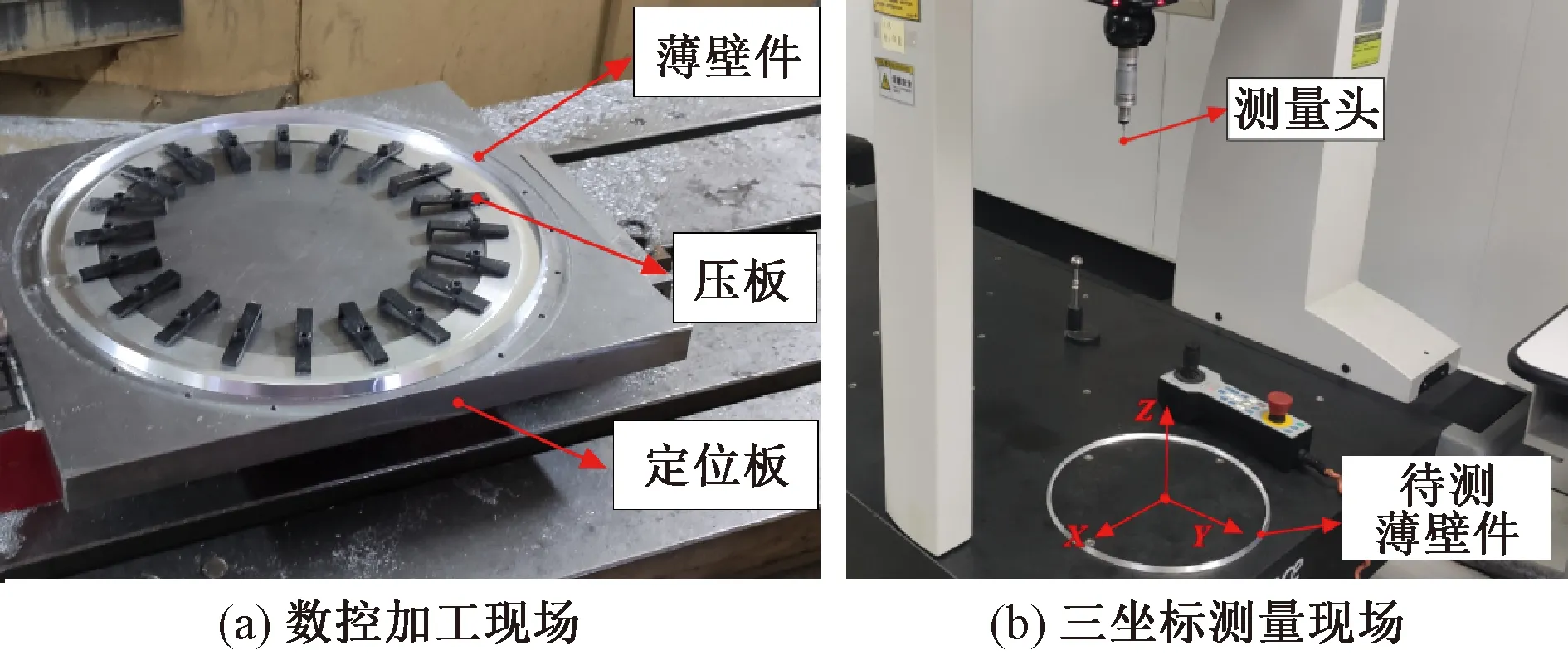

为验证上述结论在加工完整零件时的正确性,选用高转速、小切深及适当每齿进给量的工艺参数组合,以及双侧交替切削的加工路径,在Hardinge BRIDGEBORT型加工中心上进行“L”型薄壁件的铣削加工。加工完成后,采用HEXAGON型三坐标测量机对加工后的“L”型回转体薄壁件进行测量。薄壁件的加工过程及三坐标测量图如图10所示,其中工件的形状为椭圆形。

图10 薄壁件加工与测量现场图

3.2 变形分析

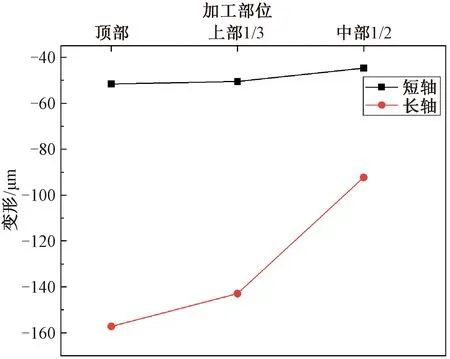

测量完成后对结果进行计算与分析,考察薄壁件的加工变形情况。其中,加工变形是指加工后不同加工高度下工件长轴与短轴的实际尺寸与理想尺寸的偏差。记薄壁件底面为高度方向(z方向)的零点位置,长轴与短轴的变形随加工高度的变化如图11所示。由图11可知,工件顶部为加工薄弱处,让刀量大于中部1/2与上部1/3位置。加工过程中由于工件刚度的改变,切削时发生让刀现象导致整体工件尺寸偏小。随着加工高度的下降,长轴与短轴的变形也随之减小。变形变化趋势的试验结果与有限元仿真结果一致。加工中采用高转速与小切深的工艺参数组合实现了薄壁件变形的控制。

图11 “L”型薄壁件加工变形随加工位置的变化

4 结 语

以某航天“L”型结构件为对象开展铣削过程的有限元仿真分析以及加工试验研究,在相同材料去除率情况下,分析了工艺参数组合后切削力的变化情况。结果表明,提高刀具转速并减小切深或每齿进给量,可有效控制薄壁件的加工变形,但相对而言,高转速与小切深组合更具优势。因此,为控制“L”型薄壁零件的变形,应在加工时提高转速、减小切深并选择适当的每齿进给量。在工件的不同加工位置,采用单侧独立切削与双侧交替切削的路径进行仿真计算。结果表明,在“L”型薄壁环的1/2高度及以上部位,采用双侧交替切削时的加工变形远远低于单侧独立切削时,双侧交替切削时的变形可减少11.1%~42.7%。铣削加工试验结果表明,在加工“L”型薄壁零件时,变形随加工高度的下降而减小。采用高转速与小切深的工艺参数组合以及双侧交替切削的路径,可有效减小加工变形。