复合有机锆交联剂的制备及其性能研究

2022-03-23吕永利王艺凡张智博

张 勇,吕永利,王艺凡,曾 俊,张智博,陈 志

(1.重庆理工大学 化学化工学院, 重庆 400054;2.中国石化胜利油田石油工程技术研究院, 山东 东营 257000)

交联剂是水基冻胶压裂液的一个重要组成部分,通过与聚合物以多种键态形式络合而形成高黏度凝胶液,以满足压裂施工中造缝和携砂的需求[1-2]。早期应用的交联剂主要为无机金属化合物,随后相继开发了有机钛、有机硼、有机锆及硼锆复合等体系的交联剂,其特点是具有良好的延缓交联能力与耐温性能,但在破胶和反排方面效率低下,支撑造缝方面存在不足,流体能力损害严重,在应用上受到了一定的限制[3-5]。随着油田逐渐向深层、高温、低渗透油气藏的转移,压裂措施井多为高温深井,压裂液体系的耐温性成为目前亟待解决的技术难题。随着深层油气藏的勘探与开发,压裂施工面临的地层温度越来越高,这些交联剂都存在抗温能力不足、施工摩阻高等一系列问题,阻碍了高温深井的压裂施工[6-9]。

有机锆交联凝胶具有使用方便、用量和成胶强度可控等优点[10],可用于封堵不同地层特征的储层。但现有有机锆交联凝胶体系由于成胶时间偏短,无法进行深部地层作业。本实验以PAM为原胶液,以新制备的有机配体与锆复合,制备耐温性能好和延长交联时间的复合有机锆交联剂,以期为中高温油气藏开发所用压裂液技术提供支撑。

1 实验部分

1.1 样品及试剂

对苯二异氰酸酯、2-氨基-1,3-丙二醇购自上海扶生实业有限公司;氧氯化锆购自阿达玛斯试剂公司;聚丙烯酰胺、乙酰丙酮、甲醇、硫脲、二氯乙烷、乙酸、乙酸乙酯等均为分析纯,购自成都市科隆化学品有限公司。

1.2 仪器和设备

T系列触控屏黏度仪(LVDV-1T,上海方瑞仪器有限公司);傅立叶红外光谱仪(惠州市华高仪器设备有限公司);元素分析仪(5E-CHN2200,长沙开元仪器股份有限公司)。

1.3 有机配体的合成及表征

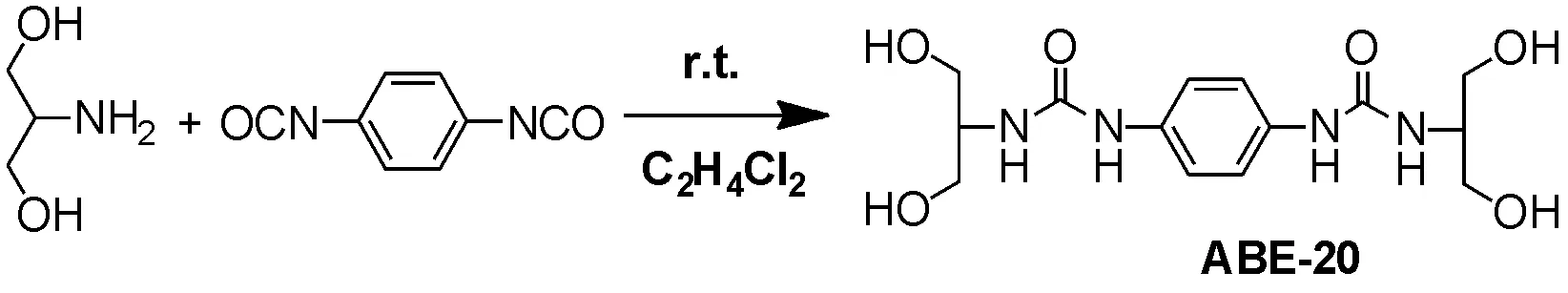

取0.55 g对苯二异氰酸酯和75 mL的二氯乙烷加入到150 mL的三口瓶中并搅拌1~2 min,然后依次加入0.65 g 2-氨基-1,3丙二醇和1 mL甲醇,于室温下反应12~16 h。反应结束后产物经抽滤、乙酸乙酯冲洗、干燥,得到固体样品,记为ABE-20。合成路线如下:

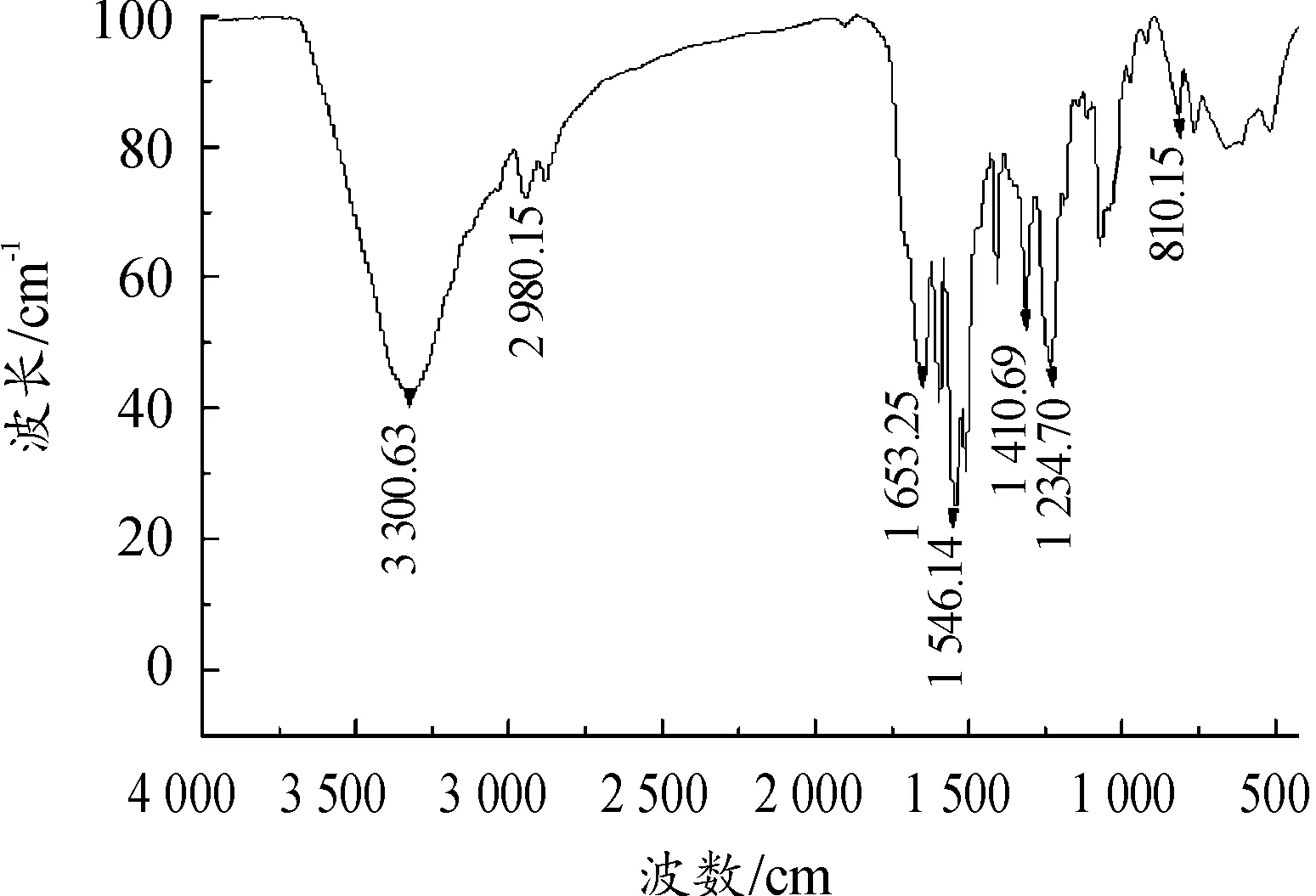

红外光谱如图1所示,由图可知:3 300 cm-1为化合物中-OH和-NH伸缩振动特征吸收峰;3 100~2 800 cm-1的吸收峰为-CH2-和-CH-伸缩振动特征峰;在1 700~1 650 cm-1为C=O的伸缩振动特征峰;在1 600 cm-1处推测为N-H振动的特征吸收峰;在1 600~1 500 cm-1处推测为苯环的特征吸收峰;在1 300~1 020 cm-1处为C-N的变形振动特征吸收峰;810 cm-1处单峰为苯环1,4取代的典型特征吸收峰。

图1 化合物ABE-20的红外光谱

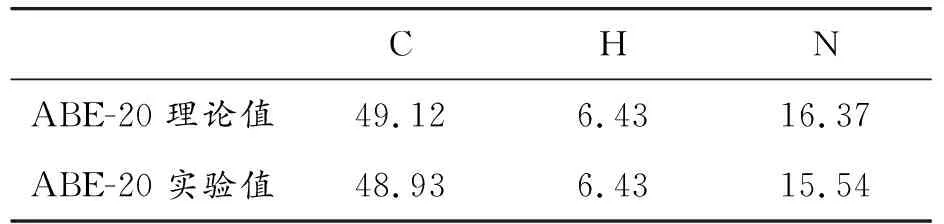

元素分析表明,实测值与计算值一致,如表1所示。

表1 ABE-20的元素分析仪测试结果 %

1.4 复合有机锆交联剂和PAM原胶液的制备

根据参考文献[11],实验略有改进。称取0.25 g ABE-20和0.25 g氧氯化锆于100 mL的三口瓶中,加入20 mL去离子水,然后逐一加入适量的乙酰丙酮、乙酸、硫脲以及pH值调节剂。在90 ℃下,反应4 h得到复合有机锆交联剂。

复合有机锆交联剂性能评价按石油天然气行业标准SY/T 5107-1995执行。

直接称取一定量的聚丙烯酰胺(PAM),加入一定量去离子水,于室温下搅拌溶解均匀,既得聚丙烯酰胺原胶液,密闭封存。使用时稀释为质量含量0.1%~0.5%备用。

2 结果与讨论

2.1 交联剂的交联性能评价

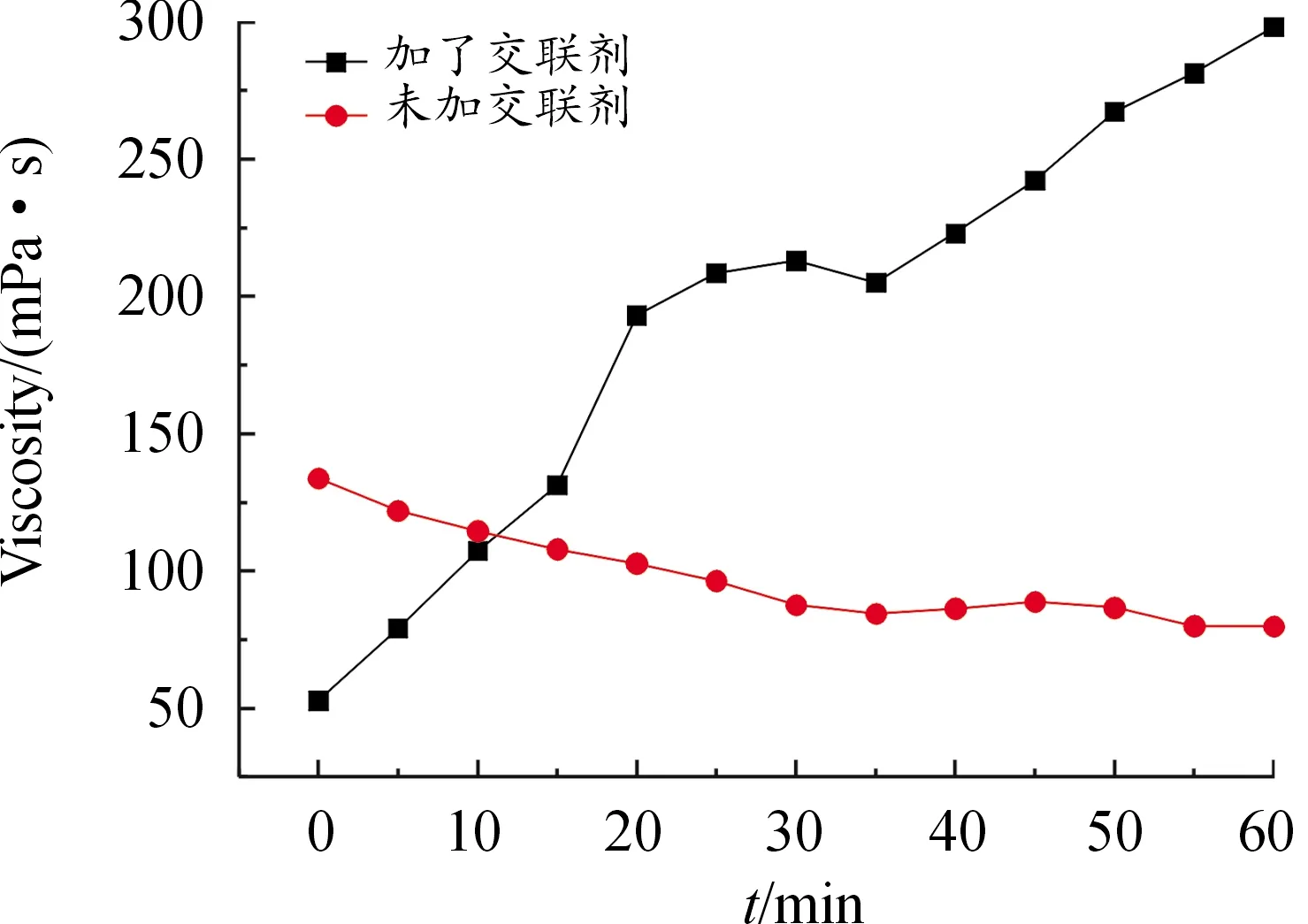

评价复合有机锆交联剂的交联性能,按交联剂:PAM原胶液质量比为1∶60,准确称量复合有机锆交联剂,加入100 mL、0.5%(质量分数)的PAM原胶液中,于90 ℃下,测量PAM胶液黏度变化,未加交联剂的胶液黏度作对比。交联黏度随时间的变化曲线如图2所示。

图2 交联黏度随时间的变化曲线

由图2可知:加了交联剂后,PAM胶液黏度逐渐上升,增稠效果明显,60 min后,黏度增大超过仪器量程;未加交联剂的PAM胶液黏度则随着时间的推移而逐渐下降。表明制备的复合有机锆交联剂具有良好的耐温交联性能,这是因为复合有机锆交联剂中锆离子与PAM原胶液中-NH2形成稳定的交联位点,胶液形成致密的三维网状结构,黏度显著上升[12]。

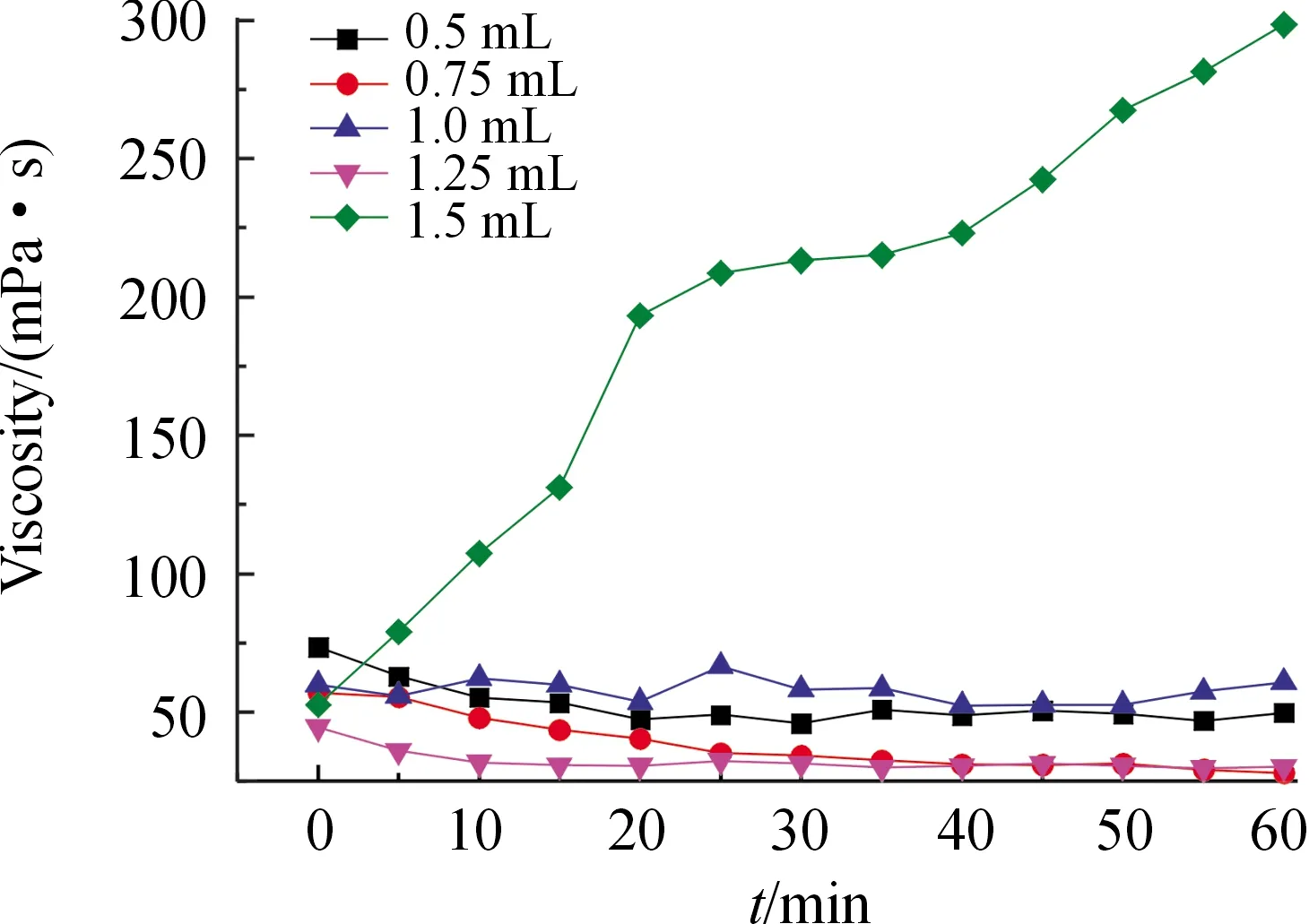

2.2 交联剂用量对黏度的影响

在100 mL 0.5%(质量分数)的PAM原胶液中分别滴加不同剂量(0.5、0.75、1.0、1.25、1.5 mL)的复合有机锆交联剂,交联5 min之后,在90 ℃下连续1 h内测试其黏度变化,发现复合有机锆交联剂用量对PAM原胶液黏度有较大的影响,其影响曲线如图3所示。在交联剂用量小于1.5 mL时,4组交联体系黏度几乎没有明显的变化;当交联剂用量加至1.5 mL时,PAM胶液黏度逐渐增加,从53.36 mPa·s增加至298.36 mPa·s。据分析,原因是加入1.5 mL的复合有机锆交联剂的量足以与酰胺基团形成足够的交联位点,形成三维网状结构,体系黏度增加,交联效果明显。

图3 交联剂用量对黏度的影响

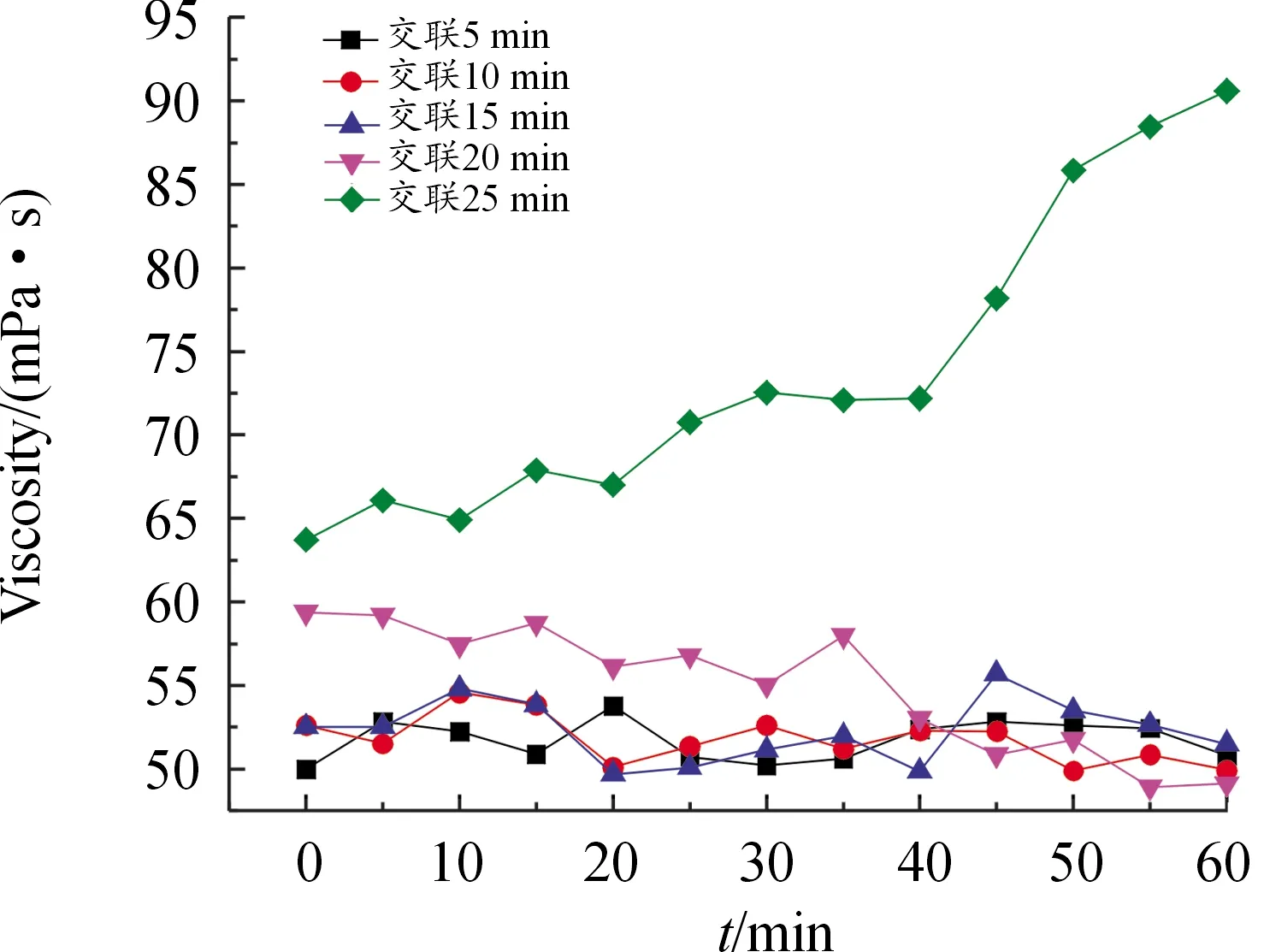

2.3 交联时间对黏度的影响

向100 mL、0.5%(质量分数)的PAM原胶液中加入1 mL复合有机锆交联剂,在不同交联时间(5、10、15、20、25 min,)内,90 ℃下,连续1 h观察其黏度变化。交联时间对黏度的影响如图4所示,由图可得:交联5 min后,PAM胶液黏度均不低于50 mPa·s,满足高温地质对压裂液黏度的技术要求;随着交联时间的延长,体系表观黏度持续增加,在研究时间范围内,即25 min时,交联效果明显要比交联时间短的(5、10、15、20 min)效果好,该体系交联剂在交联25 min下呈上升趋势,PAM胶液黏度由62 mPa·s增大到85 mPa·s。其原因是这4组(5、10、15、20 min)交联体系中交联剂与聚合物的酰胺基团交联位点还不稳定,同时高温下交联位点容易破坏,导致黏度不高。因此在交联25 min后,交联足够稳定,黏度一直上升,所以25 min是该交联剂的最佳交联时间。

图4 交联时间对黏度的影响

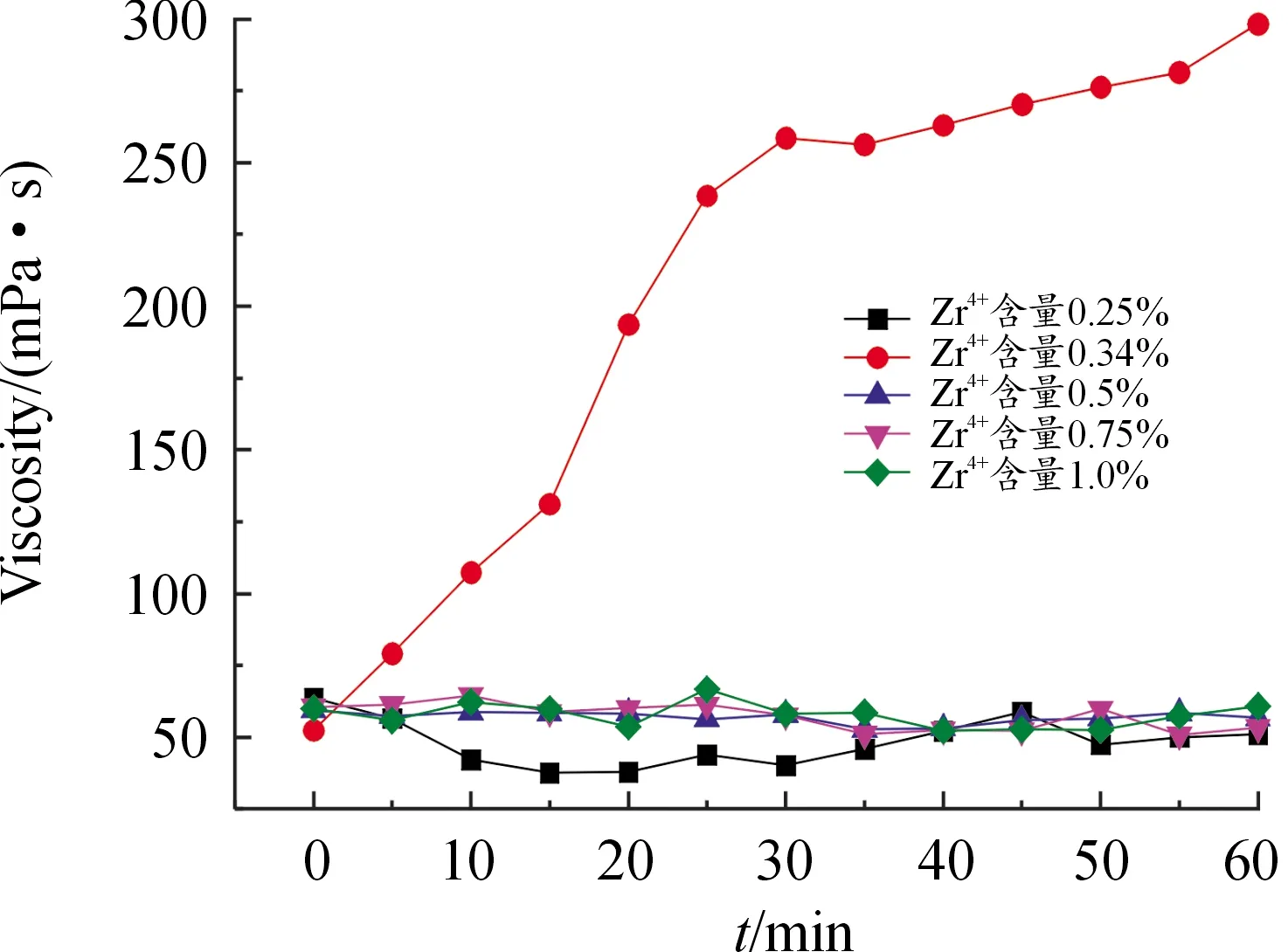

2.4 Zr4+含量对黏度的影响

改变复合有机锆交联剂中锆含量,100 mL PAM原胶液中分别加入1.5 mL含Zr4+量不同(0.25%、0.34%、0.5%、0.75%、1%)的复合有机锆交联剂,交联5 min,测其黏度变化。Zr4+含量对黏度的影响如图5所示。

图5 Zr4+含量对黏度的影响

从图5中可以看出:Zr4+含量对复合交联剂交联性能有重要影响,锆含量过低或过高均不利于交联,锆含量在0.34%附近交联效果最佳,在1 h内体系黏度可以达到300 mPa·s;Zr4+含量为0.25%、0.5%、0.75%、1%时交联剂的交联效果几乎都在减小,可以看出抗温效果不好。其原因是当锆离子过少时,配体含量较多,无法形成较多的交联位点。当锆离子含量为0.5%、0.75%、1.0%时,锆离子的含量过多时,在高温条件下,反应器壁上越容易生成不溶性的白色沉淀ZrO2,随着时间的增加,氧氯化锆转变成含水量不定的二氧化锆水合物凝胶,覆盖在交联剂表面[13-17],使得交联剂无法与聚合物充分接触形成有效交联节点导致其黏度降低。

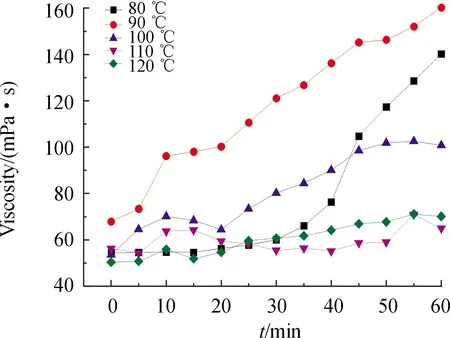

2.5 交联温度对黏度的影响

向100 mL PAM原胶液中加入1.5 mL的含锆(0.34%)复合有机锆交联剂,在不同温度下(80、90、100、110、120 ℃),交联5 min后,连续1 h测量黏度变化,考察交联剂的抗温性能,如图6所示。可以发现,在80、90 ℃下,复合有机锆交联剂与聚合物形成的体系黏度更高,交联剂与被交联基团的交联强度增加,从而形成紧密的网状结构使其黏度增加[8,12]。在环境温度高于90 ℃时,体系黏度有不同程度增加但不明显,究其原因为温度过高,交联的活性位点被部分降解,导致冻胶的网状结构被部分破坏,所以黏度增加不明显。结合压裂液实际耐温需求,若需耐受更高温度,仍需进一步调节该复合有机锆交联剂的组成及配比。

图6 交联温度对黏度的影响

3 结论

以交联时间与耐温性为指标,通过单因素实验优选出针对PAM原胶液的耐高温复合有机锆交联剂。新制备的有机配体ABE-20能与Zr4+形成良好的配位节点,有助于与PAM胶液酰胺基团交联。当Zr4+的浓度为0.34%、交联时间为5 min、交联比为100∶1.5、温度为80~90 ℃下,PAM胶液体系表观黏度均不低于50 mPa·s,满足中高温油气藏开发对压裂液表观黏度的技术需求。