V8汽油机爆震数字化监测及标定方法

2022-03-23孙鹏远高天宇张慧峰

周 鑫,孙鹏远,高天宇,张慧峰

(中国第一汽车股份有限公司 智能网联开发院,吉林 长春 130000)

爆震是汽油机气缸内发生的一种不可避免、且具有破坏性的燃烧现象.爆震产生原因是由于气缸内的混合气在高温、高压下产生自燃,使气缸内局部压力骤然提高,并产生强烈的压力震荡.这种震荡波会以超音速的速度撞击气缸壁、活塞及喷油器等装置,并产生敲缸声[1-2].爆震不仅会对缸体产生损坏,同时也会导致燃烧恶化,进而降低发动机的动力输出,影响汽车尾气排放[3].有效识别爆震的产生并抑制爆震是发动机稳定运行的关键[4-5].

在汽油机各缸做功行程内,爆震监测系统需要在一定时间内完成爆震传感器数据采集和处理,判断是否发生爆震,才能保证发动机管理系统中喷油、点火和增压等功能在正确的时序内工作.

目前,爆震监测方法主要有:(1)依靠专用芯片来处理爆震传感器电压信号[6-7],爆震监测精度完全依赖于专用芯片或装置,灵活性较差,且控制器硬件成本较高;(2)依靠智能化的爆震传感器[8],与传统的传感器相比,传感器昂贵;(3)通过电子控制单元(ECU)处理爆震传感器电压信号,并通过先进的算法判断是否发生爆震,如非线性小波变换和Wavelet变换方法[9-11],算法比较复杂,会提高ECU的运算负荷,且实时性难以保证;(4)通过ECU处理爆震信号电压,通过电压比较判断是否发生爆震[12],方法简单但精度有限,尤其是在机械振动比较大的高转速、大负荷工况下,误判和漏判概率较大.

V8汽油机中,每4个直列气缸为一组,两组气缸成“V”字型对称排列,分布两侧,每侧装有2个爆震传感器,相邻两个做功缸的行程间隔为90°CA.因其传感器数量多,每个气缸做功行程短,背景噪声复杂,具有代表性;且8缸机包括3缸、4缸和6缸发动机的全部爆震监测需求,因而笔者选取V8汽油机为研究对象.提出一种运算量小但识别精度高,适合嵌入式系统实现的数字化爆震监测方法,并为此监测方法设计了含有统计学意义的标定方法.

1 爆震信号处理

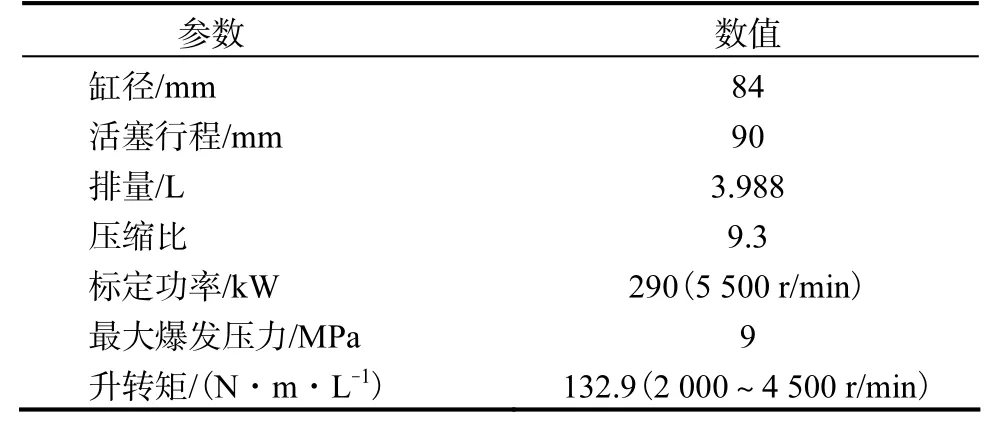

表1为试验用V8汽油机的技术参数.爆震传感器一般位于发动机缸体的侧面,随着发动机缸体的抖动而产生电压信号,缸内燃烧越剧烈,电压抖动越大,这种测量方式较为直接,传感器安装和更换方便,但也会受到缸体自然抖动、执行器动作噪声等的干扰.为了保证爆震监测的精度,提高信噪比,需要对爆震传感器信号进行处理,如图1所示,主要包括AD转换、测量窗口、通道选择器、带通滤波器和积分器.

图1 爆震传感器信号处理方法 Fig.1 Signal processing method for knock sensor

表1 V8发动机技术参数 Tab.1 Specifications of V8 gasoline engine

爆震通常发生在各缸点火时刻之后,且在相同转速下,震动持续的时间相对固定,因而ECU只需采 集各缸点火后的一段爆震传感器信号即可,这种截取信号的方法即为开窗.只计算窗口中的信号可以提高计算结果的信噪比,并减少控制器的计算量.一般以待检测缸的上止点为参考零点,进行窗口起始点和长度的选择.

发动机正常运行时,对于特定缸,4个爆震传感器只有一个采集的信号是有效的.通过发动机的点火顺序即可确定当前的做功缸,进而可以选取爆震传感器信号进行计算.

1.1 AD转换

AD转换是将爆震传感器采集到的差分电压信号转换为数字信号,根据采样定理可知,AD采样频率应大于爆震信号特征频率2倍以上,且频率越高,转换后的信号越准确.因而选取的采样频率为80kHz.

1.2 带通滤波器

在设计带通滤波器之前,需采集V8发动机在各转速和负荷下正常燃烧时、发生爆震时爆震传感器的信号,并将两个信号进行快速傅里叶变换(FFT),通过对比可知爆震信号在各工况下的特征频率.图2示出转速为2500r/min、负荷为100%和转速为4500r/min、负荷为100%的爆震FFT结果.

图2 不同工况下爆震传感器FFT结果 Fig.2 FFT results of knock sensors in different conditions

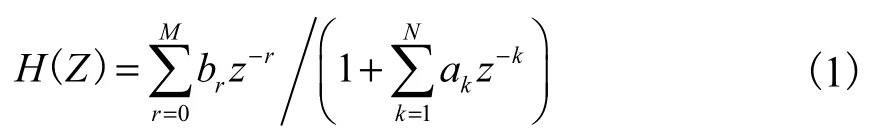

可知,爆震信号大部分能量都集中在6~9、10~13和15~18kHz的前三阶频率段上;爆震信号的能量随着转速升高而明显增大;随着转速的升高,高频信号所占信号总体比例略有增加;转速越高,爆震传感器电压信号抖动范围越大,因而设计3个带通滤波器以保证所提取的特征信息完整.选定3个滤波器的通带频率与爆震信号的前三阶频率一致,滤波器的一般形式传递函数为

式中:N为滤波器的阶数;z−r为传递函数的零点;z−k为传递函数的极点;ak和br均为参数,决定了滤波器的形式.综合考虑滤波器的滤波效果与ECU的计算速度,N选为8.

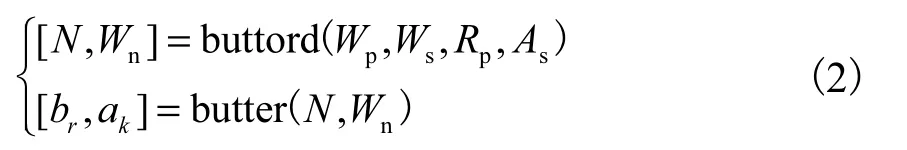

采用巴特沃斯多项式的方法构造IIR滤波器[14],故式(1)可以改写为式(2),利用Matlab软件中的工具fda tools计算出ak和br.

式中:Wp为通带截止频率;Ws为阻带截止频率;Rp为通带的最大衰减;As为阻带的最小衰减;Wn为求得的带通滤波的截止频率.

1.3 积分器

爆震时的震动会使传感器信号产生抖动,对电压信号的绝对值进行积分可表征震动的强度fy,即

式中:Xi为滤波后的信号值;n为窗口内的样本数.

2 爆震信号验证和爆震判断

2.1 爆震信号验证

笔者通过V8发动机试验台架实时对比气缸内的缸压及ECU计算结果,以验证信号处理方法.

首先将缸压传感器值进行转换,即在一个测量窗口内,选取缸压传感器电压值的m个峰值,并计算平均值(式(4)).随着转速的升高,爆震信号抖动越剧烈,故m也需随着转速的升高而变大,一般取值为10~20.

式中:U(i)为第i个电压峰值;UK为m个缸压传感器电压值的峰值平均值,可表征此次点火缸内压力抖动的最大程度.图3示出转速为2400r/min、负荷为105%下的对比结果.

图3 V8发动机对比试验的结果 Fig.3 Contrast experiment results of V8 gasoline engine

通过对比各缸的UK值和强度值,可知两者动态变化过程有明显的一致性.说明笔者提出的爆震传感器处理方法能准确反映缸压的变化情况,且对于各个缸的效果一致.

2.2 爆震判断

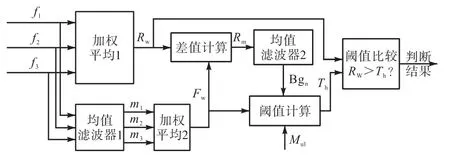

为了满足V8发动机对爆震监测系统的实时性要求,笔者提出爆震判断方法,如图4所示.算法中只用到了加权平均、均值滤波等,在保证系统有效性的前提下,最大程度的简化运算,降低运算时间,且各个运算模块的作用不同.

图4 爆震判断方法Fig.4 Knock judgment method

2.2.1 加权平均

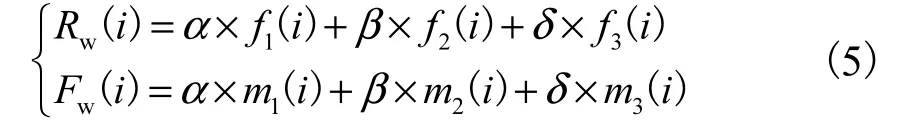

判断方法中,加权平均1与加权平均2采用完全一致的算法,即

式中:f1、f2和f3分别为低、中和高频段带通滤波器输出的爆震积分值;m1、m2和m3为均值滤波后的积分值.f1、f2和f3通过均值滤波器1后的输出,Rw为加权平均1的输出,Fw为加权平均2的输出.高、中和低3个频率段的加权系数为α、β和δ三者之间有

各个工况下,爆震信号在高、中、低段频率的分布有所不同,调整加权系数可以调整各频率段信号的占比,提高信噪比,保证判断结果的准确性.

随着转速升高,低频信号分布略有减少,而高频信号分布逐渐增多(图2),故随着转速升高,α值逐渐减小,δ值逐渐增大.

根据工程经验,为保证每个频率段的信号都参与计算,按照在所有工况下三者的最大值不超过0.45、最小值不少于0.20的原则选取.

2.2.2 均值滤波

均值滤波1与均值滤波2采用一致的算法,有

式中:v和k为均值滤波器参数;均值滤波2的输出为Bgn; y=1,2,3.

均值滤波器1可使信号处理方法输出的均值强度值含上一时刻强度值的信息;均值滤波器2可使输出信号Bgn更加平稳.

2.2.3 差值计算

Rw与Fw的区别仅在于Fw带有上一时刻的信息,而Rw只反映了当前时刻的爆震强度值.通过两者的差值即可反映出发动机此时运行与上一刻运行的变化情况,即

式中:Rm为差值计算的输出,可以代表爆震传感器信号的动态改变.在同一个工况下,缸内气体正常燃烧时,每个时刻Rw与Fw不会有太大的差距,所以Rm只会在某一个范围波动;当有爆震发生时,Rm会有明显的升高.

Bgn是差值Rm的均值滤波结果,一些偶发的小震动会使Rm变大,但不会使Bgn有明显的增大,所以更加的稳定,不易受一些偶发干扰的影响.

综上可知,在气缸正常燃烧时,Bgn比较稳定,只在某一个小范围波动,这和发动机正常燃烧时只会使爆震传感器产生一个均匀的抖动是一致的,即Bgn可以代表发动机正常运行时的背景噪声.

2.2.4 阈值计算与比较

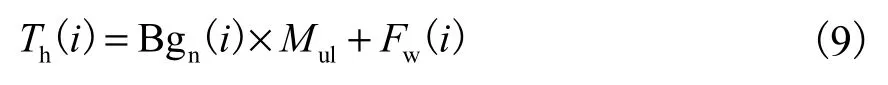

Bgn可表示背景噪声,同时笔者设计了一个能够根据当前燃烧情况自适应变化的阈值Th,有

式中Mul为需要标定的系数.

阈值以背景噪声的Mul倍为基础,加上强度值Fw构成,可以使阈值随背景噪声和当前燃烧强度发生同向的改变.当发动机发生了喷油器等执行器老化、或机油老化,混合气燃烧情况发生了一定改变,导致发动机的抖动状态,即背景噪声Bgn发生较大变化,爆震状态与正常燃烧状态也会改变.固定阈值会使爆震判断的准确度降低,而笔者提出的阈值计算方法可以使阈值具有自适应性,能应对生产制造散差和部件老化现象,适合产品化实际应用.

爆震判断方法中,通过算法准确地辨识出各工 况下发动机正常运行时的背景噪声Bgn,当爆震信号强度值Rw发生突变时,即可判断爆震发生.

3 爆震标定及验证

系数Mul的选取是监测方法有效的关键因素.由于气缸燃烧情况十分复杂,即使相同的工况下,产生的爆震强度也各不相同.为使算法具有普遍意义的适用性,笔者提出了一种以统计学为基础的爆震统计图标定方法.

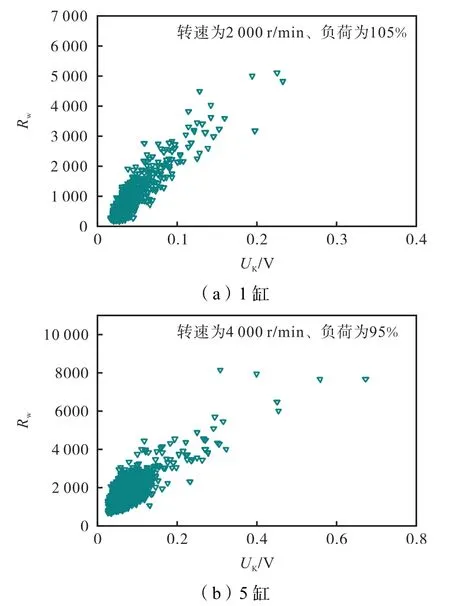

3.1 爆震统计

缸内压力能够准确反映当前发动机的工作情况,借助缸内压力可完成系数标定.通过批量扫点得到数据群,并将所有的UK和wR对应关系绘制在爆震统计图中.图5为不同转速、负荷下的爆震统计.可知点的分布大致呈一条斜向上的射线;正常燃烧的点都集中在左下角,发生爆震的点分布右上方;转速越高,爆震震动越剧烈.

图5 不同工况下爆震统计 Fig.5 Knock cloud chart under different working conditions

3.2 阈值标定方法

在确定统计图的形状和结构后,需要定义两条法则线,将统计图分割为几部分,从而进行阈值的选择,如图6所示.

图6 爆震统计图的法则线 Fig.6 Rule line of the knock cloud char

左侧法则线为UminK,在其左边的点的缸内压力较小,此时发动机正常运行.右侧法则线为UKmax,其值为当前工况下能接受的UK最大值,并认为UK大于此线的点,气缸一定产生了爆震.介于二者之间的 点,气缸正在爆震边缘工作,是燃烧较充分的区域,可认定为爆震,也可认定为正常情况,命名为模糊区.

确定了两条法则线后,需要选择阈值的大小,使图中划分的6个区域符合一定条件.FD指缸压信号上并没有检测到强烈的震动,但监测系统计算出的结果认定为发生了爆震,为误判区.此区域内的点数除以总样本数,即为误判率,记为FDR,选择阈值时应尽可能使误判区没有点.

MD指缸压峰值已经非常大,是气缸确实发生了爆震,但监测系统计算出来的结果很小,没有识别到此次爆震,为漏判区.此区域内的点除以UKmax右边所有点,即为漏判率,记为MDR.

CD指缸压信号的峰值很大,气缸发生了爆震,且监测系统也确定此时发生了爆震,正确检出了此次爆震,属于正确判断区域,此区域内的点除以UKmax右边所有点,即为正确检出率,记为CDR.

为保证爆震统计图的工况接近发动机真实运行情况,保证阈值选取的准确性,不易制造过多爆震,故需要控制爆震发生概率,UKmax右边所有点除以总样本数,即为爆震发生概率,记为AKR.

根据V8发动机特性,并结合工程经验计算UKmin和UKmax,并规定爆震统计图中各个区域的指标范围为:AKR<2%,CDR>95%,FDR<1%,MDR<5%.

选取转速为2400r/min、负荷95%工况,使发动机平稳运行,并提高7缸点火角,使其产生爆震,记录数据并进行爆震统计,如图7所示.

图7 7缸爆震统计 Fig.7 Knock cloud char of cylinder 7

当爆震阈值为2100时,爆震统计图各个区域满足指标要求.重复提角试验,调整系数,当Mul为4.6时,等于2100,完成标定.此标定方法可以应用于全工况下,但在高转速、高负荷工况下,为保证发动机的安全,不应使发动机长时间发生爆震,故点火角提升不宜过大.

3.3 试验验证

以转速为2400r/min、负荷为95%工况为例对阈值进行验证,当发动机平稳运行后,提高3缸点火角,制造爆震并采集缸压信号、积分值Rw以及阈值hT,进行验证,如图8所示.

图8 验证结果 Fig.8 Validation results

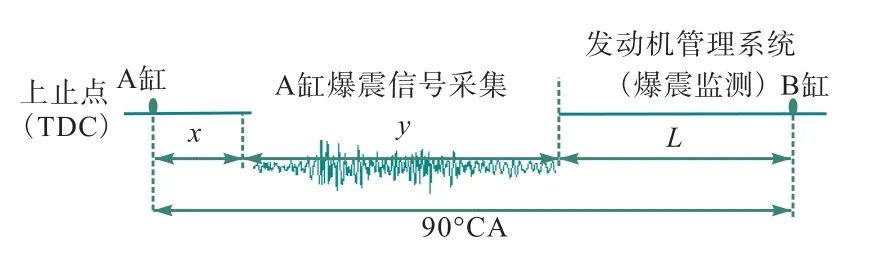

图9为发动机运行时序.L为发动机管理系统运行时所对应的曲轴转角,爆震监测系统是发动机管理系统中的一个功能,其运行曲轴转角只能占L的一部分,经试验测试,爆震监测系统运行时间小于35%L时,能够保证其他控制功能的有效性.

图9 发动机运行时序 Fig.9 Running sequence of engine

选取转速为5200r/min、负荷为85%工况点验证爆震监测系统的实时性,此时爆震窗口的结束点约为上止点后63°CA,则爆震监测系统必须在9.45°CA,即302µs内完成判断,而在该工况下,笔者提出的 爆震监测算法最大处理时间约为190µs,与处理时间上限(302µs)相比,仍有较大安全裕度,满足实时性要求.

4 结 论

(1) 设计了一个数字化的监测系统,包括信号处理方法和爆震判断方法,信号处理方法可以有效提高信号的信噪比;爆震判断方法具有高实时性及阈值自适应性的特点.

(2) 提出了一套具有统计学意义的标定方法;通过试验,证明了监测系统的有效性和实时性,满足工程应用要求.