一种永磁高速电磁阀的涡流损耗研究

2022-03-23范立云普东方马修真

白 云 ,陈 希,刘 鹏,范立云,普东方,马修真

(1. 燕山大学 机械工程学院,河北 秦皇岛 066004;2. 河北省重型机械流体动力传输与控制实验室,河北 秦皇岛066004;3. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;4. 长沙理工大学 汽车与机械工程学院,湖南 长沙 410114;5. 中船动力研究院有限公司,上海 200000)

在日益严格的排放法规和经济性能的要求下,柴油机电控燃油喷射系统高压化、高响应化及高精度化发展成为必然趋势,这对作为电控燃油系统关键部件的高速电磁阀提出更高的要求.提高高速电磁阀动态响应速度,将实现更精准的喷油精度及更灵活的喷油规律,从而降低发动机排放水平,提高其经济性.

梁振光等[1]研究了电磁阀铁芯的涡流损耗,通过对平面场、轴对称场的分析,得到其解析表达式.Zhao等[2]根据高速电磁阀系统的能量转换,建立了升压电压、动态响应和功率损耗之间的关系.结果表明:随着升压电压的增大,铁芯涡流引起的功率损失迅速增加,涡流能量损失的快速增加是限制提高升压电压来缩短电磁阀开启响应时间的主要因素.孔祥栋等[3]通过对磁路进行改进,使得铁芯表面的涡流现象减少,衔铁开启阶段与落座阶段响应特性均有所提高.Li等[4]研究了涡流对共轨喷油器电磁阀瞬态特性的影响,并提出了一种新的电磁阀磁链离散化计算方法,对驱动电流上升和下降过程的磁链进行了评估.范立云等[5]开展了高速电磁阀动态特性下能量转换研究,得出不同工作流程下对电磁阀特性影响较大的能量转换形式,以及能量转换占比对电磁阀动态特性的影响.Farid等[6]通过改变电磁阀的电输入信号,降低了电磁阀中的涡流和线圈中的电感,进而提高了开关阀的动态性能和响应时间.

综上可知,电磁阀工作过程中产生的涡流损耗会对其性能产生一定的影响.笔者以一种永磁高速电磁阀为对象,通过建立其多物理场耦合模型,研究涡流损耗对其动态响应的影响,得出不同工作阶段该永磁电磁阀各部件中的涡流损耗在总涡流损耗中的占比;通过改变电磁阀材料,降低其涡流损耗,增大磁饱和强度,以期为电磁阀动态响应优化提供参考.

1 永磁高速电磁阀结构与工作原理

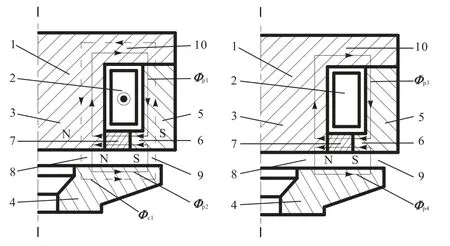

研究用永磁高速电磁阀是在传统E型高速电磁阀的基础上,在电磁阀铁芯主、副磁极之间、线圈的下方布置一个径向充磁的永磁体,永磁体的磁场方向与线圈的励磁方向在衔铁处相同,在铁芯处相反,其结构与原理如图1所示.图1a中,当通入电流时(“·”表示电流方向为垂直于分析平面向外),线圈会产生经过主磁极、内工作气隙、衔铁、外工作气隙、副磁极和磁轭而闭合的磁通Φc1;永磁体则会产生两路闭合的磁通Φp1、Φp2.其中Φp1会经过主磁极、磁轭、副磁极和永磁体而闭合,Φp2则会经过内工作气隙、衔铁、外工作气隙和永磁体而闭合,这两路磁通会与线圈产生的磁通Φc1构成复合磁路.永磁体产生的磁通Φp1与线圈产生的磁通Φc1在铁芯处方向相反,而另一路磁通Φp2与线圈产生的磁通Φc1在衔铁处方向相同,前者有助于削减铁芯处的磁饱和程度,降低铁芯的磁阻,有利于铁芯选择高电阻率而饱和磁感应略低的软磁材料,降低其涡流损耗;而后者有助于加强衔铁处的磁感应强度,在相同电流水平时增大作用于衔铁的电磁力,因而能加快衔铁的吸合响应速度,降低驱动和维持电流,减小功率损耗.

图1b中,线圈断电时,永磁体产生的两部分磁通Φp3、Φp4,其中Φp3经主磁极、磁轭、副磁极和永磁体而闭合;Φp4经主磁极、内工作气隙、衔铁、外工作气隙、副磁极和永磁体而闭合.由于铁芯处的磁导率远大于工作气隙处的磁导率,所以Φp3的强度远大于Φp4,当线圈断点时,衔铁所受的电磁力极小,在弹簧力的作用下,衔铁会快速释放.

图1 永磁高速电磁阀工作原理示意 Fig.1 Schematic of the working principle of permanent magnet high-speed solenoid valve

2 永磁高速电磁阀动态特性仿真模型

2.1 数学模型

对运动件衔铁进行受力分析,衔铁分别受到电磁铁和永磁体的电磁吸力、弹簧预紧力及摩擦力,其合力为

式中:F为衔铁受到的合力;Fs为复位弹簧的弹性力;Fm为电磁铁和永磁体产生的电磁吸力;Ff为衔铁所受摩擦力.电磁铁工作磁回路主要由电磁铁铁芯、气隙(包括工作气隙和残余气隙)和衔铁组成.由于铁芯和衔铁所使用材料的磁导率是空气磁导率的10000倍以上,铁芯的磁阻与相同几何尺寸的气隙磁阻相比极小,可忽略不计.磁阻主要集中于气隙处.磁路磁阻[7]可表示为

式中:Rm为磁路磁阻;R为气隙磁阻;μ0为空气磁导率;S为磁路截面积;l为磁路长度;δ为气隙宽度.

在电磁铁磁场未饱和时,电磁力[8-9]为

式中:I为线圈电流;N为线圈匝数;Φ为磁路磁通;Φm为永磁体产生磁通.

由式(2)~(3)得电磁力公式为

在电磁阀开启阶段,有

在电磁阀关闭阶段,有

式中:k为阻尼系数;v为衔铁运动速度;m为衔铁质量;x为衔铁位移;t为时间.

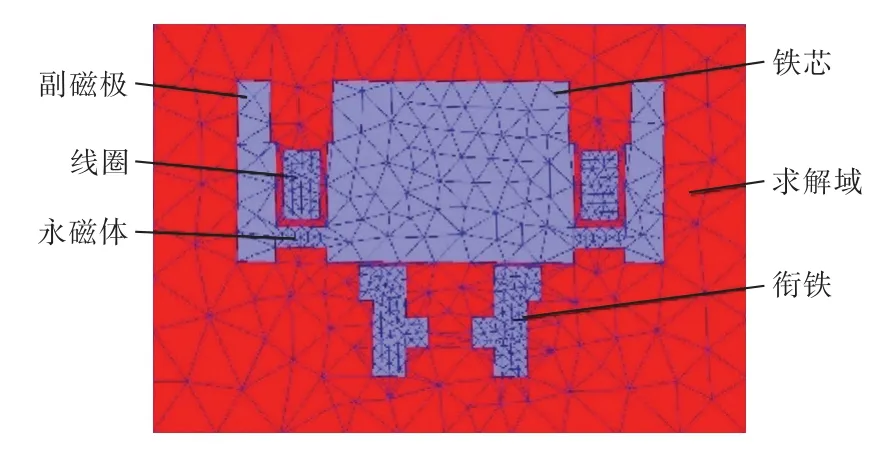

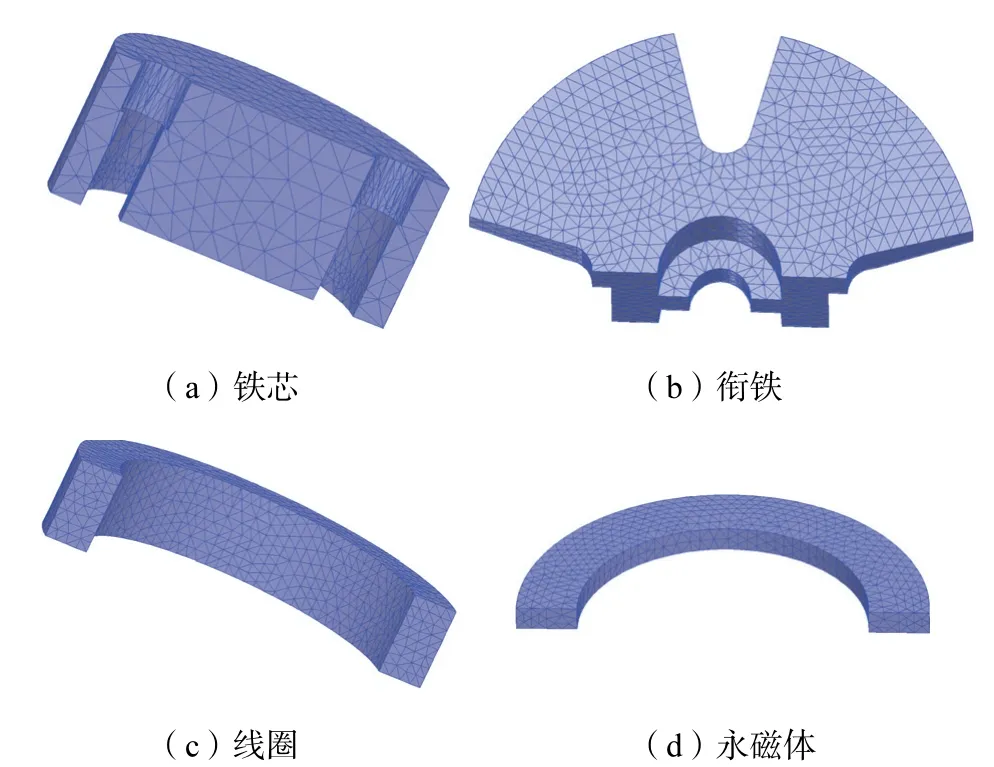

2.2 有限元模型

由于永磁高速电磁阀具有结构对称性,考虑到计算速度和效率,故在有限元软件中建立永磁高速电磁阀二分之一的三维模型[10].同时对模型进行了相应简化,忽略了其中的非软磁导磁结构,只针对铁芯、线圈、永磁体和衔铁等关键部件进行建模,可提高其计算效率但又不会降低其计算精度.其中阀芯主磁极半径为6.9mm,永磁体高度和宽度分别为2.4mm和3.5mm,衔铁半径为7.0mm,衔铁与阀芯的距离为0.25mm,其中工作行程为0.15mm,残余气隙为0.10mm.线圈和永磁铁处于阀芯的主磁极和副磁极之间,永磁体在线圈下方0.50mm处,线圈两侧距离阀芯主、副磁极均为0.50mm,永磁体两侧紧贴主、副磁极,永磁体距离阀芯下端面为1.00mm.线圈材料为Copper,衔铁材料为FeSiCr,铁芯材料为FeSiAl125,铁芯材料为N33SH120C.永磁高速电磁阀三维有限元模型及部件网格剖分示意见图2和图3.

图2 电磁有限元模型整体模型示意 Fig.2 Schematic of the overall grid section of electromagnetic finite element model

图3 电磁有限元模型网格划分 Fig.3 Meshing of electromagnetic finite element model

永磁高速电磁阀通过采用Peak&Hold高低电源搭配的驱动方式以实现快速响应[11-13].在ANSYS Simplorer中完成其高低电源驱动型电路子模型的搭建,双电源驱动形式的驱动电路通过在不同的电磁阀工作阶段施加不同的电压源,实现了不同工作阶段的合理需要.在电路子模型中,线圈匝数设为40,高压驱动电源为48V,低压电源为24V,电流值最大可达25A,一阶维持电流为18A,二阶维持电流为8A.

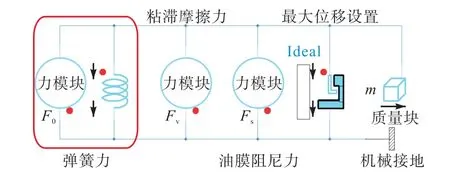

永磁高速电磁阀的机械液力子模型模块主要是通过ANSYS Simplorer软件中的机械库构建.衔铁质量设为12.6g,弹簧初始预紧力为60N,弹簧刚度系数为33.953N/mm.由于阻尼力相对于弹簧力较小,分析时对阻尼力忽略不计.不考虑摩擦力,所以阻尼系数k设为0N/(m·s-1).机械子模型如图4所示.F0为弹簧力,Fv为粘滞摩擦力,Fs为油膜阻尼力.

图4 高速电磁阀机械子模型 Fig.4 High-speed solenoid valve mechanical submodel

利用ANSYS Maxwell电磁仿真与ANSYS Sim- plorer机电多系统仿真间的接口,将永磁高速电磁阀电磁有限元仿真结构耦合到驱动电路中,即实现多物理场耦合仿真模型的构建,如图5所示.

图5 系统动态联合仿真模型 Fig.5 System dynamic joint simulation model

2.3 动态仿真模型的验证

文献[14]采用有限元法实现了对永磁高速电磁阀动态多物理场耦合仿真模型的构建,并对仿真模型进行了试验验证,吸合响应时间误差为4.0%,释放响应时间误差为4.1%,造成误差的原因主要有:(1)衔铁与铁芯采用软磁材料,其磁滞回线较窄,而在仿真过程中,忽略了材料的磁滞作用,采用初始磁化曲线替代了实际的磁化曲线,而两者存在一定偏差.由于磁滞作用的影响,在同一时刻,试验中产生的磁场强度较仿真时的小,所以由式(3)可知,试验产生的电磁力也相对较小,故试验中衔铁的响应速度会略微滞后于仿真中衔铁的响应速度.(2)实物制造过程中的热处理使得材料磁导率有所下降,磁导率的下降也会使得试验时磁场的建立滞后于仿真阶段,其响应速度也会滞后于仿真阶段.

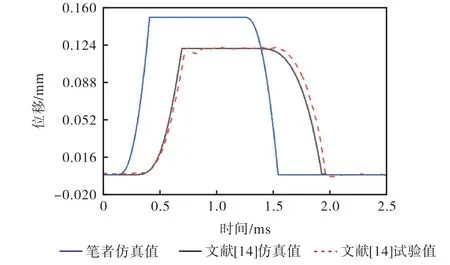

笔者采用与文献[14]类似的建模方法,仅对模型的部分参数进行了适当的修改,图6为响应过程的仿真对比.可知,衔铁的动态响应与升程,笔者仿真值与文献[14]中的结果有较大的差异,升程差异原因是新建模型升程设定为0.15mm,不同于文献[14]中的设定(0.12mm),而动态响应差异的主要原因是新建模型弹簧的预紧力、衔铁的质量均小于文献[14]中的设定,虽然新建模型中弹簧的刚度较文献[14]中的设定大,但在小位移时,对响应影响程度与预紧力和衔铁质量相比较小,所以新建模型在开启响应与关闭响 应阶段均比文献[14]中的模型快速.由文献[14]中仿真值和试验值的一致性可以验证所用建模方法是可靠的,而笔者模型同样采用该建模方法建立,故使用该模型进行后续的仿真计算是可行的.

图6 仿真结果对比 Fig.6 Comparison of simulation results

3 永磁高速电磁阀涡流效应分析

针对永磁高速电磁阀动态响应过程,笔者建立涡流转换的数学模型,分析涡流的存在对响应的影响关系,以及电磁阀在动态响应过程中的分布与各阶段涡流损耗的能量占比,实现对电磁阀动态响应过程中的涡流转换机理及其转换关系的研究.

3.1 永磁高速电磁阀涡流损耗产生机理数学模型

根据法拉第电磁感应定律,随着闭合回路中磁通量的变化,在闭合回路中产生感应电动势,进而产生感应电流.电磁阀的动态响应过程是电场和磁场相互转换的过程,如图7所示.

图7 磁场和电场相互转化的过程 Fig.7 Process of mutual transformation between magnetic field and electric field

在磁性材料内部,感应电流产生的路径可以看为是短路的,该路径所产生的涡流损耗方程[15]为

式中:rp为铁磁材料的电阻;Ip为铁磁材料内部产生的感应电流;φp为该增量路径的磁链;B为磁路中的磁感应强度;ap为此路径所围面积;lp为增量电流路径长度;S为路径电流流通截面积;σ为材料的电导率;Pp为涡流的损耗功率.

可得涡流损耗为

可以看出,电磁阀的涡流损耗主要与其结构特性、驱动特性和材料特性有关.

3.2 永磁高速电磁阀涡流损耗对动态特性的影响

在衔铁吸合阶段和衔铁复位阶段均有很大一部分的能量转换成涡流损耗,与此相对应,在衔铁吸合阶段机械能的转换量只占很小一部分,衔铁释放阶段也有一部分机械能对外做功,从而影响了电磁阀的响应特性.

图8为高速电磁阀有、无涡流响应特性.图8a中,不考虑涡流时,开启响应时间和关闭释放时间都远小于考虑涡流时.图8b中,电磁力从0到峰值阶段,有涡流状态下电磁力小于无涡流状态下电磁力,这段时间对应着线圈中的电流从0到一阶维持阶段.

随着电流的增大,磁路中的磁通也会相应增加.电磁感应定律为

磁路中磁通的增加会导致在铁芯和衔铁中产生感应电动势,进而产生感应电流,即涡流.而涡流也将会产生磁通,其方向与原线圈中产生磁通的方向相反,对原磁通有一定的削弱作用.由式(3)可知,当磁 路中磁通减小,会导致电磁力减小.所以电磁力从0到峰值这一阶段,有涡流状态下电磁力小于无涡流状态下电磁力(图8b).

图8 高速电磁阀有、无涡流响应特性分析 Fig.8 Analysis of response characteristics of high-speed solenoid valve with and without eddy current

图8b中,电磁力到达峰值点后,会在经过一小段缓慢下降后维持在某一数值处,有、无涡流两种情况下电磁力大小几乎相同,这是由于此刻衔铁已经到达了上止点,线圈中电流已经转换为二阶维持阶段,电流变化不大,所以产生的涡流也较小,对线圈中产生的磁通影响较小,故两种情况下电磁力大小几乎相同.在电磁力下降阶段,无涡流情况下电磁力下降速度要快于有涡流情况下的电磁力.这是由于当线圈中电流从二阶维持阶段降为0时,线圈产生的磁路磁通会减少,由式(10)中的电磁感应定律可知,铁芯和衔铁处会产生涡流,涡流也将会产生磁通,涡流产生的磁通会对正在减少的磁通起到补充作用,使得电磁阀中磁路磁通减少速度变慢,电磁力的减小速度也将变慢.

图8c中,对于永磁高速电磁阀,不考虑涡流时其开启响应时间(0.4590ms)相较同等条件下考虑涡流时的响应时间(0.5325ms)少了13.8%;不考虑涡流时关闭响应时间(0.4605ms)相较同等条件下考虑涡流时响应时间(0.6675ms)减少了31.0%.由此可知,永磁高速电磁阀磁性材料由于涡流的存在,会显著地增加电磁阀的响应时间,从而影响电磁阀的响应特性.

3.3 永磁高速电磁阀涡流损耗占比研究

图9为涡流损耗能量转换占比.图9a中,电磁阀动态响应工作过程中产生的涡流损耗有74.1%作 用于衔铁吸合阶段,18.4%作用于衔铁复位阶段,在衔铁维持阶段涡流损耗的占比仅有7.5%,即电磁阀开启和关闭阶段涡流损耗占绝大部分涡流损耗.这是因为在电磁阀开启和关闭阶段线圈电流变化较大(图9b),根据电磁感应定律,在此阶段就会产生更大的涡流,从而产生较大的涡流损耗.

图9 各阶段涡流损耗占比 Fig.9 Proportion of eddy-current loss in each stage

3.4 永磁高速电磁阀涡流分布

电磁阀动态响应下,其磁性材料的各结构部件的涡流损耗及其涡流损耗占比如图10所示.永磁高速电磁阀产生涡流损耗的部件主要包括铁芯、衔铁和永磁体3部分,这是因为永磁高速电磁阀3个部分为磁性材料,同时,由图10a可知,永磁体产生的涡流损耗要比衔铁上产生的涡流损耗值大;图10b中,电磁阀铁芯中产生的涡流损耗占86.4%,占了电磁阀动态响应过程中的绝大部分,因而为了减小涡流损失,在设计高速电磁阀时,可以考虑从减少电磁阀铁芯部位的涡流为目地进行电磁阀优化设计,并从以上的分析得出,减少了电磁阀的涡流损耗,电磁阀的动态响应也将得到改善.

图10 永磁高速电磁阀涡流分布 Fig.10 Distribution of eddy current for permanent magnet high-speed solenoid valve

3.5 永磁高速电磁阀涡流损耗影响因素

结构特性、驱动特性和材料特性为影响电磁阀涡流损耗的关键因素.由于所研究对象已经确定了电磁阀衔铁的结构和驱动参数,为了验证永磁高速电磁阀涡流损耗随着材料特性的变化规律,笔者将分析不同材料下的涡流损耗转换,定义系数Se为涡流损耗占比,有

式中Qe为输入总能量.

图11为铁芯3种材料下的涡流损耗及响应对比.图11a中,在同等外界条件下,铁芯材料的电导率σ越大,则其对应的吸合阶段和复位阶段的涡流损耗占比也越大.图11b中,电导率最小的电磁阀开启响应时间和关闭响应时间最快,电导率最大开启响应时间和关闭响应时间最慢,电导率介于二者之间的开启响应时间和关闭响应时间也在以上两者之间,说明涡流损耗转换量越大则其响应速度也越慢,与前文推导相一致.此外,由图11c可知,电导率最小的电磁阀磁导率最大,其次为电导率中间值,最后为电导率最 大的电磁阀;而更高的饱和磁感应强度也意味着同等条件下更快的响应时间对应着更小的电磁阀体积,因而在生产和优化电磁阀的过程中,为了减小涡流对电磁阀性能的影响,可选用电阻率高的铁芯材料,如铁氧体材料;将铁芯结构设计成多个绝缘薄钢片叠加结构,组成多个片状叠压机构,以缩短涡流路径的方法实现减少电磁阀磁性材料内部涡流损耗.此外,电磁阀磁性材料的电磁性能受温度影响较大,而铁芯内部涡流损耗转换量的减少可以减低铁芯内部温度,从而避免磁性材料的磁性能弱化,增加电磁阀的稳定性能.

图11 铁芯3种材料下的涡流损耗及响应对比 Fig.11 Comparison of eddy-current loss and response under three materials of iron core

4 结 论

(1) 对该永磁高速电磁阀响应特性分析中,不考虑涡流损耗时,该永磁高速电磁阀的开启响应时间减少了13.8%,关闭释放时间减小了31.0%;涡流损耗对该永磁高速电磁阀的响应特性具有不良影响.

(2) 涡流损耗绝大部分出现在该永磁高速电磁阀衔铁吸合阶段和复位阶段,分别占总涡流损耗的74.1%和18.4%;铁芯处的涡流损耗最大,为总涡流损耗的86.4%.

(3) 该永磁高速电磁阀的涡流损耗与材料的电导率呈正相关,与磁饱和强度呈负相关;材料通过影响该永磁高速电磁阀的涡流损耗和磁饱和强度而影响其响应特性.