Cu源对Cu-SSZ-13催化剂脱除NOx性能的影响

2022-03-23李振国雷利利

王 攀,李 凯,李振国,雷利利

(1. 江苏大学 汽车与交通工程学院,江苏 镇江 212013;2. 中汽研扬州汽车工程研究院有限公司, 江苏 扬州 225600;3. 移动源污染排放控制技术国家工程实验室,天津 300300)

NOx作为机动车排放的主要污染物之一,不仅严重威胁人类身体健康,还对生态环境造成了严重的危害.NOx会刺激肺部,对呼吸系统造成损伤,甚至对人体有致毒作用.此外,NOx也是形成酸雨和光化学烟雾的重要因素[1-3].氨选择性催化还原(SCR)技术是脱除NOx排放的有效方法之一,催化剂作为SCR技术的核心,不仅需要具备高效的脱硝性能,还要具有优异的抗水热老化性能及抗酸抗碱性能[4-7].SCR催化剂主要有贵金属催化剂、金属氧化物催化剂和分子筛催化剂[8].Cu基分子筛催化剂具有较高的催化活性,还有较好的抗HC中毒和抗水热老化性能.其中,Cu-SSZ-13催化剂表现出了优异的脱硝性能和较好的抗水热老化性能[9-11].Kwak等[12-13]采用离子交换法分别制备了Cu-SSZ-13、Cu-beta和Cu-ZSM-5催化剂,结果表明:Cu-SSZ-13催化剂具有较宽的活性窗口,并且生成的副产物较少.此外,经过水热老化处理后的Cu-beta和Cu-ZSM-5催化剂的低温活性明显下降,而Cu-SSZ-13基本保持不变.魏铼等[14]研究发现,经过550℃和750℃水热老化处理后,铜活性位发生迁移会导致催化剂的活性下降.

Cu基分子筛催化剂的制备方法、Cu含量和Cu源类型等因素对催化剂的活性也有较大影响.Zuo 等[15]采用不同方法制备了Cu-SAPO-34催化剂,结果表明:采用离子交换法制得的催化剂具有较好的C3H6-SCR和SCR活性.谢利娟等[16]研究发现,一步合成法制备的催化剂具有较好的抗水热老化性能,而离子交换法制备的催化剂具有较好的抗硫中毒性能.Song等[17]研究发现,利用硝酸铜制备的催化剂上铜物种分散最为均匀,并且该催化剂的活性较高.

综上可知,Cu基分子筛SCR催化剂具有优异的NOx脱除性能和良好的水热稳定性,但不同Cu源对催化剂SCR活性的影响仍需深入分析.为了研究不同Cu源对Cu-SSZ-13催化剂活性的影响,笔者采用离子交换法制备了3种不同Cu源(硝酸铜、硫酸铜和乙酸铜)的Cu-SSZ-13催化剂.利用X射线衍射(XRD)、比表面积(BET)、X射线光电子能谱(XPS)、H2程序升温还原(H2-TPR)和NH3程序升温脱附(NH3-TPD)等对催化剂的理化性质进行了表征,结合固定床反应器研究了Cu源对催化剂活性的影响.对比无机Cu源和有机Cu源的催化剂理化特性和催化活性,以期揭示催化剂NH3吸附性能与NOx低温脱除性能的影响机制,改善催化剂的低温活性和抗水热老化性能,并解决NH3泄露造成的二次污染,为Cu基SCR催化剂的工业生产和应用提供参考.

1 试验方法

1.1 催化剂的制备

采用离子交换法制备不同Cu源的Cu-SSZ-13催化剂.首先,分别用硫酸铜、硝酸铜和乙酸铜制备质量分数为5%的铜溶液100mL;然后分别取20g分子筛SSZ-13放入不同铜溶液中,80℃水浴磁力搅拌3h,多次过滤洗涤直至洗涤液无蓝色;然后置于鼓风干燥箱中,在温度为110℃下干燥12h,最后在马弗炉中550℃焙烧5h,冷却后研磨制得Cu-SSZ-13催化剂.不同Cu源的催化剂分别记为Cu(S)-SSZ-13、Cu(N)-SSZ-13和Cu(A)-SSZ-13.

为了研究催化剂的抗水热老化性能,需对不同Cu源的Cu-SSZ-13催化剂进行水热老化处理.处理条件如下:取目数为40~60目的催化剂4mL,放入水热老化炉中,水热老化气氛为10%H2O、空气为平衡气(总流量为2000mL/min)且空速为30000h-1,水热老化温度为650℃,水热老化时间为16h.水热老化后的催化剂分别记为Cu(S)-SSZ-13-HA,Cu(N)-SSZ-13-HA和Cu(A)-SSZ-13-HA.

1.2 催化剂的性能测试

利用固定床反应器测试不同Cu源的Cu-SSZ-13催化剂的SCR活性.固定床反应器由气路控制系统(气瓶、减压阀和质量流量控制柜)、反应系统(石英玻璃管、管式炉和注射泵)及数据采集系统(多相气体分析仪和计算机)组成.

NH3选择性催化还原试验中,称取2mL催化剂(40~60目)置于石英玻璃管中,并在催化剂两端放入石英棉,将反应系统升温至400℃,通入N2(总流量为1000mL/min),空速为30000h-1,预处理30min以去除催化剂表面的杂质.预处理结束后,待管式炉冷却,将反应温度调节至100℃,温度稳定后,通入体积分数为500×10-6的NH3、500×10-6的NO和5%O2,N2为平衡气(总流量为1000mL/min),此时调节管式炉以10℃/min的升温速率升温至600℃,试验过程中实时记录反应出口处NH3、NO、NO2和N2O体积分数.试验结束后清洗石英玻璃管,进行下一个催化剂的活性测试.

为了评价催化剂的抗水热老化性能,对经过水热老化处理后的催化剂进行SCR活性测试,试验步骤与上述一致.

为了分析催化剂的抗HC中毒性能,在反应进料中间歇性添加丙烯(C3H6)进行SCR试验:将管式炉调节至300℃,待温度稳定后开始试验;首先通入体积分数为500×10-6的NH3、500×10-6的NO和5%O2,N2为平衡气(总流量为1000mL/min),30min后改变反应进料组分,在反应进料中添加体积分数为500×10-6的C3H6;30min后再次改变反应进料,停止在反应进料中添加C3H6;之后每30min改变反应气氛,总共切换9次反应进料;试验中实时记录反应出口处的NH3、NO、NO2和N2O体积分数.试验结束后清洗石英玻璃管,进行下一个测试.

活性测试中,NOx转化率和N2选择性可表示为

1.3 催化剂的表征

为了研究Cu-SSZ-13催化剂的晶相结构、比表面积、孔容、孔径、Cu含量、表面元素价态、还原性能和氨吸附性能,采用XRD、BET、电感耦合等离子体发射光谱仪(ICP-OES)、XPS、H2-TPR、NH3-TPD和NO氧化程序升温脱附(NO+O2-TPD)等表征技术对Cu-SSZ-13催化剂进行表征.

在Smartlab-SE型X射线衍射分析仪上对Cu-SSZ-13催化剂进行XRD测试.采用CuKα(λ=0.15406)作为辐射源,扫描角速度为5(°)/min,步长为0.02°,扫描范围为5°~50°.测试数据利用JADE软件分析,将XRD谱图与标准PDF卡片对比,分析催化剂的晶相结构.

在ASAP 2460型全自动快速比表面与孔隙度分析仪上对Cu-SSZ-13催化剂进行BET测试.测试样品质量为0.15g;为除去样品表面的残留水分和气体杂质,测试前在220℃下抽真空预处理12h;测试环境温度为-196℃,N2为吸附质;测试后分别采用BET法和孔径分布测试(BJH)法计算样品的比表面积和孔径.

在Agilent 5100型等离子体光谱仪上对Cu-SSZ-13催化剂进行ICP-OES测试,以获得催化剂的铜含量.将盐酸和硝酸按照体积比为3∶1混合配制成王水,用于溶解Cu-SSZ-13催化剂,选用两种铜标准物进行对比测试.

在ESCALAB250Xi型X射线光电子能谱仪上对Cu-SSZ-13催化剂进行XPS测试.采用AlKα (光子的能量hv=1486.6eV)作为X射线源,分析范围为0~5000eV,分析室真空度优于5×10-14MPa.所测元素的结合能以污染碳C 1s的结合能(BE=284.6eV)作为标准以校正XPS谱线偏移.

在AutochemⅡ2920型全自动化学吸附仪上对Cu-SSZ-13催化剂进行H2-TPR测试,以研究催化剂的还原性能.在U型管中提前放入石英棉,取测试样品100mg放入U型管;为了除去样品表面的残留水分和气体杂质,先将样品在400℃下通He(30mL/ min)预处理1h;然后降温至50℃时切换10%H2/Ar混合气(50mL/min)吹扫至基线稳定,然后保持气氛,以10℃/min的速率升温至950℃.

在AutochemⅡ2920型全自动化学吸附仪上对Cu-SSZ-13催化剂进行NH3-TPD测试,以研究催化剂的NH3吸附性能.在U型管中提前放入石英棉,取测试样品50mg(40~60目)放入U型管;先将样品在400℃下通He(50mL/min)预处理1h以去除样品表面的残留水分和气体杂质;然后降温至30℃时切换5%NH3/Ar混合气(50mL/min)吹扫30min,之后切换Ar(50mL/min)吹扫,并以10℃/min的升温速率升温至950℃.

在固定床反应器上对不同Cu源的Cu-SSZ-13催化剂进行NO+O2-TPD测试.取40~60目的催化剂1mL放入石英玻璃管反应器;先将样品在300℃下通N2(500mL/min)预处理30min以去除样品表面的残留水分和气体杂质;然后降温至30℃切换NO/O2混合气(NO体积分数为500×10-6、O2体积分数为5%、N2为平衡气、总流量为500mL/min且空速为30000h-1)吹扫40min;切换N2(500mL/min)吹扫至反应出口处检测不到NOx,然后以10℃/min的速率升温至500℃,并检测记录 CNO,out和变化.

2 试验结果与讨论

2.1 活性评价结果分析

2.1.1 不同Cu源对催化剂SCR性能的影响

图1为不同Cu源制备的Cu-SSZ-13催化剂的SCR活性.可知,采用离子交换法制备所得的Cu-SSZ-13催化剂都具有优异的SCR活性.当温度为100℃时,催化剂的活性不高,Cu(S)-SSZ-13和Cu(N)-SSZ-13催化剂上分别为13%和15%,而Cu(A)-SSZ-13催化剂上达到了20%;当反应温度升高至175℃时,均达到了90%;随着温度的继续升高,持续提高并且达到99%以上;当温度达到550℃时,略有下降,在95%左右;当温度升高至575℃时,能够维持在90%以上.其中,3种催化剂的达到90%及以上的温度窗口(T90)均为175~575℃.

图1 不同Cu源制备的催化剂SCR活性 Fig.1 SCR activity of the catalysts prepared bydifferent copper sources

此外,低温(100~150℃)时Cu(A)-SSZ-13催化剂具有更高的活性,其比Cu(S)-SSZ-13和Cu(N)-SSZ-13催化剂高10%~15%;并且当反应温度为175℃时,Cu(A)-SSZ-13催化剂上达到了97.5%.综上可知,利用有机Cu源(乙酸铜)制备的Cu-SSZ-13催化剂具有较好的SCR催化活性.

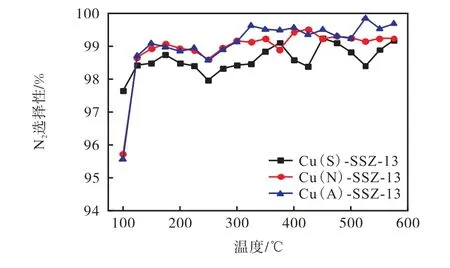

图2 催化剂上SCR反应的N2选择性 Fig.2 N2 selectivity of SCR on the catalysts

图3为不同催化剂上SCR反应器出口处的NH3体积分数.可知,在不同催化剂上的SCR反应中均存在一个明显的NH3脱附峰,其中Cu(S)-SSZ-13、Cu(N)-SSZ-13和Cu(A)-SSZ-13催化剂的脱附峰分别为475、450和500℃,脱附峰对应的NH3体积分数分别为434×10-6、121×10-6和18×10-6.其中, Cu(A)-SSZ-13催化剂上NH3脱附峰对应温度最高,并且脱附的NH3体积分数较低,说明Cu(A)-SSZ-13催化剂具有良好的NH3吸附稳定性,这样可以有效防止NH3泄漏造成的二次污染.

图3 SCR反应器出口处的NH3体积分数 Fig.3 NH3 volume fraction of SCR in the outlet

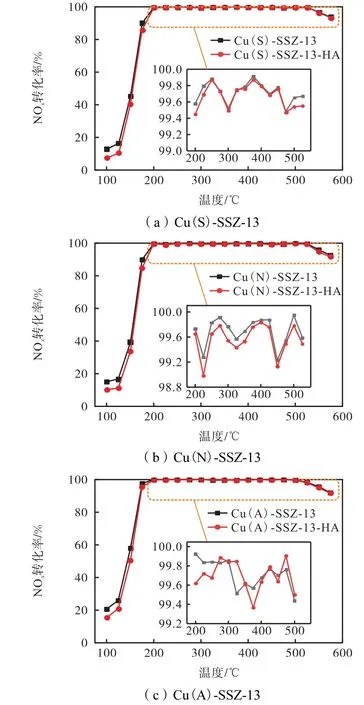

2.1.2 催化剂抗水热老化性能的试验结果

图4为经过水热老化处理的催化剂和新鲜催化 剂上的SCR活性.可知,经过水热老化处理后的催化剂仍能保持较高的催化活性,在低温时略有下降,而高温时与新鲜催化剂上的基本接近.当反应温度为100~175℃时,经过水热老化处理后的催化剂上下降5%左右.图4c中,Cu(A)-SSZ-13-HA催化剂在175℃时活性已经达到新鲜催化剂的水平,即Cu(A)-SSZ-13-HA催化剂的T90没有改变(T90为175~575℃).当反应温度为200~575℃时,经过水热老化处理后的催化剂上与新鲜催化剂相比并无降低,始终能维持在90%以上.可知,所制备的Cu-SSZ-13催化剂均具有较好的抗水热老化性能.

图4 催化剂水热老化前、后的SCR活性 Fig.4 SCR activity of the fresh catalysts and hydrothermal aged catalysts

2.1.3 催化剂抗HC中毒性能的试验结果

图5为不同Cu源Cu-SSZ-13催化剂在300℃时抗HC中毒的性能.试验共进行了4组完整的循环测试(切换两次反应气氛为一组循环测试).起初反应 进料中未添加C3H6时,Cu-SSZ-13催化剂上的均在99%以上;当反应进料中添加C3H6时,催化剂上NOx转化率迅速下降并且稳定,其中Cu(S)-SSZ-13、Cu(N)-SSZ-13和Cu(A)-SSZ-13催化剂上分别下降至94%、93%和96%;再次停止向反应进料中添加C3H6时,催化剂上的迅速提高且稳定在99%以上.每组循环测试过程中催化剂上的均比较稳定,且催化剂的活性没有随着时间而降低,说明催化剂没有受到C3H6的毒化而失活.可知,通过离子交换法制备的Cu-SSZ-13催化剂具有良好的抗HC中毒性能.

图5 300℃下催化剂抗HC中毒性能 Fig.5 Detoxified performance of the catalysts by C3H6 at 300℃

2.2 表征结果分析

2.2.1 XRD结果分析

图6为Cu-SSZ-13催化剂的XRD谱图.图6a中,Cu(S)-SSZ-13、Cu(N)-SSZ-13和Cu(A)-SSZ-13催化剂上都出现了典型的SSZ-13特征衍射峰(2θ=9.5°、13.0°、16.1°、17.9°、20.7°、25.2°和30.8°)[18],不同催化剂的特征衍射峰强度不同,说明不同的Cu源影响了催化剂的结晶度和规整性.此外,在XRD谱图中没有观察到明显的CuO特征衍射峰,说明Cu物种均匀地分散在分子筛载体表面或者是Cu物种颗粒尺寸较小.

图6 Cu-SSZ-13催化剂的XRD谱图 Fig.6 XRD spectra of Cu-SSZ-13 catalysts

图6b中,Cu(S)-SSZ-13-HA、Cu(N)-SSZ-13-HA和Cu(A)-SSZ-13-HA催化剂上保留了典型的 CHA结构特征衍射峰,特征衍射峰的强度有所下降,表明水热老化处理没有破坏催化剂的CHA结构,催化剂具有良好的抗水热老化性能,因而水热老化处理后的催化剂仍能保持较高的SCR活性.

2.2.2 BET和ICP-OES结果分析

不同Cu源的Cu-SSZ-13催化剂铜质量分数、比表面积和孔结构相关数据如表1所示.通过离子交换法制备的催化剂铜质量分数由高到低排列顺序 为:Cu(A)-SSZ-13>Cu(S)-SSZ-13>Cu(N)-SSZ-13.其中,Cu(A)-SSZ-13催化剂的铜质量分数最高(2.322%),而Cu(N)-SSZ-13催化剂的铜质量分数最低(1.643%),说明乙酸铜作为Cu源更加容易负载到SSZ-13载体上,这也是Cu(A)-SSZ-13催化剂低温活性较高的原因之一.

表1 SSZ-13载体和Cu-SSZ-13催化剂的铜质量分数和质构特性 Tab.1 Copper mass fraction and textural propertiesof the catalysts and carrier

SSZ-13载体的比表面积为670.43m2/g,孔容为0.382cm3/g,负载Cu元素后,催化剂的比表面积和孔容较SSZ-13载体都有所下降,Cu(S)-SSZ-13、Cu(N)-SSZ-13和Cu(A)-SSZ-13催化剂的比表面积分别下降了14.00%、13.44%和13.71%,孔容分别下降了27.23%、26.44%和28.01%.可知,Cu物种覆盖了SSZ-13载体的部分微孔,从而导致催化剂的比表面积和孔容下降.

2.2.3 XPS结果分析

图7为Cu-SSZ-13催化剂的XPS谱图.Cu(S)-SSZ-13催化剂的分峰拟合谱图中,结合能(BE)在933.4eV的特征峰归属于CuO颗粒,而BE在936.4eV的特征峰归属于Cu2+,根据分峰拟合结果的面积计算得Cu2+/CuO为0.70.Cu(N)-SSZ-13催化剂的分峰拟合谱图中,BE在933.1eV的特征峰归属于CuO颗粒,而BE在936.0eV的特征峰归属于Cu2+,Cu2+/ CuO为0.51.Cu(A)-SSZ-13催化剂的分峰拟合谱图中,BE在933.0eV的特征峰归属于CuO颗粒,而BE在935.5eV的特征峰归属于Cu2+,Cu2+/CuO为0.48.表明催化剂中的Cu物种主要以CuO颗粒和Cu2+的形式存在,其中独立存在的Cu2+数量低于CuO颗粒.

图7b中,结合能在532.4eV的特征峰归属于表面吸附氧或表面羟基物种(Oads),分峰拟合结果中没有发现表面晶格氧(Olatt).说明催化剂中的表面晶格氧较少,可能是低温下催化剂活性较低的原因之一.表面晶格氧影响着催化剂的低温活性,在Cu-SSZ-13催化剂中添加Mn和Ce元素能够增加表面晶格氧,进而提高催化剂的低温活性[19].

图7 Cu-SSZ-13催化剂的XPS谱图 Fig.7 XPS spectra of Cu-SSZ-13 catalysts

2.2.4 H2-TPR结果分析

图8为不同Cu源的Cu-SSZ-13催化剂H2-TPR谱图.催化剂上均出现了3个H2还原峰:Cu(S)-SSZ-13催化剂的H2还原峰为265、460和861℃;Cu(N)-SSZ-13催化剂的H2还原峰为245、445和837℃;Cu(A)-SSZ-13催化剂的H2还原峰为270、605和865℃.Cu2+的还原一般分为两步:首先Cu2+被还原成Cu+;然后Cu+被还原成单质Cu0.Cu-SSZ-13催化剂中的Cu物种主要存在于分子筛的六元环上和CHA笼内部[20].结合XPS结果发现,催化剂中的Cu物种主要以CuO颗粒和独立的Cu2+存在.第1个H2还原峰是分子筛CHA笼内的Cu2+被还原成Cu+,第2个H2还原峰是分子筛六元环上的Cu2+被还原成Cu+,而第3个H2还原峰是Cu+被还原成单质Cu0,所以第3个H2还原峰的强度较高.

图8 Cu-SSZ-13催化剂的H2-TPR谱图 Fig.8 H2-TPR profiles of Cu-SSZ-13 catalysts

2.2.5 NH3-TPD结果分析

图9为不同Cu源的Cu-SSZ-13催化剂NH3-TPD谱图.在表征测试温度区间内,Cu-SSZ-13催化剂均出现了3个NH3脱附峰,分别为210、350和550℃左右.在210℃处的脱附峰归属于NH3的弱吸附,主要是表面物理吸附的NH3和弱L酸位上吸附的NH3脱附导致的;在350℃处的脱附峰归属于强 L酸位上的NH3吸附,该强L酸位由Cu物种产生,此处的脱附峰主要是由Cu2+上吸附的NH3脱附引起;在550℃处的脱附峰归属于B酸位上的NH3吸附[21].从NH3脱附量来看,3种催化剂上的L酸位数量较多,而B酸位数量较少.SCR活性测试表明:催化剂都具有较高的催化活性,结合NH3-SCR测试结果得知,L酸位可以促进SCR反应的发生,有利于提高催化剂的活性.

图9 Cu-SSZ-13催化剂的NH3-TPD谱图 Fig.9 NH3-TPD profiles of Cu-SSZ-13 catalysts

2.2.6 NO+O2-TPD结果分析

图10为不同Cu源的Cu-SSZ-13催化剂NO+O2-TPD谱图.可知3种催化剂上均存在一个NO和NO2的脱附峰,且NO脱附峰较为明显.在Cu(S)-SSZ-13催化剂上,NO的脱附峰出现在110℃,脱附峰的体积分数为490.0×10-6,而NO2的脱附峰出现在250℃,脱附峰的体积分数为33.6×10-6.在Cu(N)-SSZ-13催化剂上,NO的脱附峰出现在130℃,脱附峰的体积分数为450.0×10-6,而NO2的脱附峰出现在240℃,脱附峰的体积分数为32.0×10-6.在Cu(A)-SSZ-13催化剂上,NO的脱附峰出现在120℃,脱附峰的体积分数为520.0×10-6,而NO2的脱附峰出现在250℃,脱附峰的体积分数为38.6×10-6.NO的脱附峰出现在110~130℃,这是由物理吸附的NO脱附或者弱化学吸附形成的亚硝酸盐类物种分解所导致的;而NO2的脱附峰出现在240~250℃,但脱附峰的体积分数较低,说明催化剂表面形成了少量的硝酸盐类物质,该脱附峰是由硝酸盐类物质受热分解所引起的.

图10 Cu-SSZ-13催化剂的NO+O2-TPD谱图 Fig.10 NO+O2-TPD profiles of Cu-SSZ-13 catalysts

3 结 论

(1) XRD、BET和ICP表征结果表明,利用有机Cu源制备的Cu-SSZ-13催化剂具有较高的Cu含量,水热老化处理后Cu-SSZ-13催化剂的结构完好,仍保持较高活性,反应温度超过175℃时能与新鲜催化剂上的NOx转化率基本接近.

(2) XPS和H2-TPR的结果表明,Cu-SSZ-13催化剂中的Cu元素主要以CuO颗粒和Cu2+形式存在,其中Cu2+数量低于CuO颗粒;NH3-TPD测试中,Cu-SSZ-13催化剂中的L酸位数量较多,B酸位数量较少,结合催化剂的活性测试可知,L酸位可以促进低温SCR反应活性.

(3) Cu(A)-SSZ-13催化剂的NOx转化率比Cu(S)-SSZ-13和Cu(N)-SSZ-13催化剂高10%~15%;其中,Cu(A)-SSZ-13催化剂NH3脱附峰的体积分数最低,且脱附温度最高,表明Cu(A)-SSZ-13催化剂具有较好的NH3吸附稳定性,能够有效防止NH3泄漏,避免造成二次污染.

(4) Cu-SSZ-13催化剂经过C3H6毒化后,NOx转化率均能维持在93%以上,且NOx转化率在停止通入C3H6后能迅速提高并稳定在99%以上,表明Cu-SSZ-13催化剂具有良好的抗HC中毒性能.