气固反应的同步辐射X射线衍射原位表征装置研制

2022-03-22周靖添陶亚军罗震林

周靖添 陶亚军 罗震林

(中国科学技术大学国家同步辐射实验室 合肥 230026)

气相-固相(气固)反应是材料合成或者化学工业领域最常见的反应形式之一,广泛应用于材料氧化还原[1−2]、多相催化[3−4]、氢气储存[5−6]、气体分离[7−8]等领域。研究固态材料在气固反应中的结构演化,对于理解反应过程和机理而言具有重要意义。X射线衍射(X-ray Diffraction,XRD)是最常见的表征物质晶体结构的实验技术[9],相比于电子衍射[10]和中子衍射[11],具有可利用资源多、样品制备简单、容易开展原位实验等优点。随着高亮度、低发散、波长连续可调的先进同步辐射光源在全球范围内的广泛建设[12],同步辐射原位XRD技术成为了研究物质的结构演化的重要手段之一,已经被广泛用于气固反应中的结构演化研究[13−16]。

对于常规的气固反应,如O2、H2、Ar、N2等气体参与的反应,已经有很多原位装置被设计出来,并成功用于同步辐射原位XRD 表征[17−21]。这类气固反应装置主要使用钢瓶气并设计有大量气体管道,若反应中需要使用一些特殊的具有腐蚀性的气体,其安全性、维护及造价将是很难处理的事情,这些实验装置将不再适用,因此,为含腐蚀性气体参与的气固反应设计新的同步辐射原位表征装置显得非常必要。另一方面,很多反应气(汽)体可以通过固体或者液体反应来产生,其所需药品量少,可将反应所需的全部药品封闭在同一原位反应装置中,这为我们设计紧凑型气固反应原位装置提供了新思路。

事实上,很多液态化学试剂在常温常压下就能显著挥发,比如水[22]、浓盐酸[23]、氨水[24]和一些有机溶剂[25]等,它们挥发的气体可以直接用作气固反应的反应气;另外一方面,固体材料的热处理过程也常用来产生气态反应物,比如NH4Cl 热分解[26]和碘升华[27]等。这些例子都表明,研发基于液体挥发和固体热处理的紧凑型气固反应同步辐射原位表征装置从原理上是可行的。

本文中,我们提出并研发了两种用于同步辐射原位X 射线衍射表征的气固反应装置:一种利用液体挥发来产生气体,另一种利用固体热处理来产生气体,详细描述如下。

1 基于液体挥发的同步辐射原位气固反应装置

1.1 装置设计和实现

对于设计基于液体挥发的同步辐射原位气固反应装置,关键点在于:1)装置密封性和耐腐蚀性;2)装置对反应起始时间的可控性;3)装置透光性及与实验站兼容性。对于有毒有害的气体,如HCl、NH3等,需要将气体严格密封在反应装置内,同时也要求装置材质具有耐腐蚀性;对于速度较快的气固反应,反应初期的结构演化动力学探测显得尤为重要,因而要求装置能够精准控制反应的启动时间,这就要求在反应之前隔绝气态与固态反应物,否则容易导致反应初期数据不准确[28];为增强信噪比,需要慎重考虑装置的透光性以及样品的测试模式(反射或者透射),另外,还需要考虑原位装置与实验站的兼容性,如装置支撑、光路对准等问题。

基于上述的考虑,本文提出了一个利用电控蠕动泵来传输挥发性液体的同步辐射原位气固反应装置设计方案,并做出装置原型。如图1(a)所示,该装置包括反应池、传输、支架。反应池主体由耐腐蚀的聚四氟乙烯材料制作,分为底座和上盖,两者之间通过氟氧密封圈用螺栓压实密封。反应池上盖包含一个聚酰亚胺薄膜做的锥形密封罩,密封罩作为X 射线的透射窗口,与反应池上盖通过环氧树脂AB 胶黏合成一体,上盖连接两根导管,以便内外传输液体/气体和平衡压力。样品台固定在反应池底座上,测试模式分为透射模式和反射模式:当采用反射模式时,在样品台与样品之间垫上高指数硅片或者非晶玻璃片,它们产生的衍射信号通常较弱,不会干扰样品的物相分析;当采用透射模式时,可将粉末样品涂覆在聚酰亚胺胶带上或者压成薄片,然后再固定在样品架上。挥发性液体的传输装置是一个微型的蠕动泵,蠕动泵的滚轮在转动时挤压导管,在导管内形成局部负压,能够将容器中的液体吸入到反应池内部,随后,液体挥发的蒸气接触到固态反应物就会触发气固反应。采用蠕动泵作为传动装置,一可以在反应前有效隔开固态和气态反应物,二可以通过控制蠕动泵的通断电来控制反应的起始时间,三可以避免液体腐蚀泵体而引入杂质。同时,为了防止泵入液体时反应池的压力过大进而导致窗口破损,反应池和液体容器之间额外有一根导管经蠕动泵反向连接,在往反应池泵入液体的同时也将反应池内的空气抽回容器,保证了整个装置系统的压力稳定。支撑反应池、传输装置的支架由轻质的铝合金制成,能够固定在同步辐射衍射仪的测角头或者光学平台上。图1(b)显示的是本文实际制作的基于液体挥发的同步辐射原位气固反应装置照片,所用的聚酰亚胺薄膜厚度为0.05 mm。聚酰亚胺的分子式为C22H10N2O5,密度1.43 g·cm−3,其在不同能量X射线中的线性衰减长度如图1(c)所示[29]。当X射线能量为8 keV,聚酰亚胺的线性衰减长度为1.18 mm,随着X射线能量越高,聚酰亚胺的线性衰减长度越大。用吸收公式:

计算了0.15 mm厚度的聚酰亚胺对X射线强度的吸收(这里考虑了两层0.05 mm 厚度的密封罩和一层0.05 mm厚的胶带)。式(1)中的I为透射光强,I0为入射光强,x为聚酰亚胺厚度,l为衰减长度。对于能量8 keV的X射线,穿透0.15 mm厚聚酰亚胺之后,透过率为88%,可以满足原位XRD的表征需求。继续增大X射线能量,透过率更高,适用于常见波长的X 射线衍射表征。图1(d)为装置的本底XRD,X射线能量为10 keV,在5°~25°的2θ范围内,装置的本底散射很弱,为一条平滑的曲线,没有尖锐衍射峰,不会对样品的衍射数据及分析产生干扰。

图1 基于液体挥发的同步辐射原位气固反应装置设计图(a),装置实物图(b),不同X光能量下的线性衰减长度及X射线透过率(c),装置的本底二维衍射图像及其积分曲线(d)Fig.1 Schematic diagram of in situ device for gas-solid reaction utilizing liquid volatilization(a),photography of in situ device(b),linear attenuation length and X-ray transmittance for different photon energy(c),one-dimensional and two-dimensional background diffraction pattern of the device(d)

对于装置的检漏,我们采取了两种方式:第一种方式是在反应之前、仪器组装好之后,将反应池与液体容器之间的反向连接导管(图1(b)左侧黄色导管)接上注射器,用注射器抽取反应池内的气体,若装置密封良好,则会在内部形成负压,能观察到聚酰亚胺光学窗明显向内凹陷,这时,松开注射器,注射器会自动恢复到初始位置,光学窗也会恢复到初始状态。这个方法也可以证实蠕动泵能够隔绝液体容器与反应池之间的连通,避免反应气体与反应物的过早接触。第二种检漏方式是在反应过程中运用气体传感器或者显色试纸来检测,例如对盐酸蒸气,可在装置的部件连接处贴上湿润的pH试纸,如果蒸气泄漏,就可以看得到pH试纸的显色反应。在实际操作中,为保险起见,我们还会在整个装置外围套上一层薄的密封袋。经过这三个步骤,可以确保实验气体不会泄漏。

1.2 装置应用实例

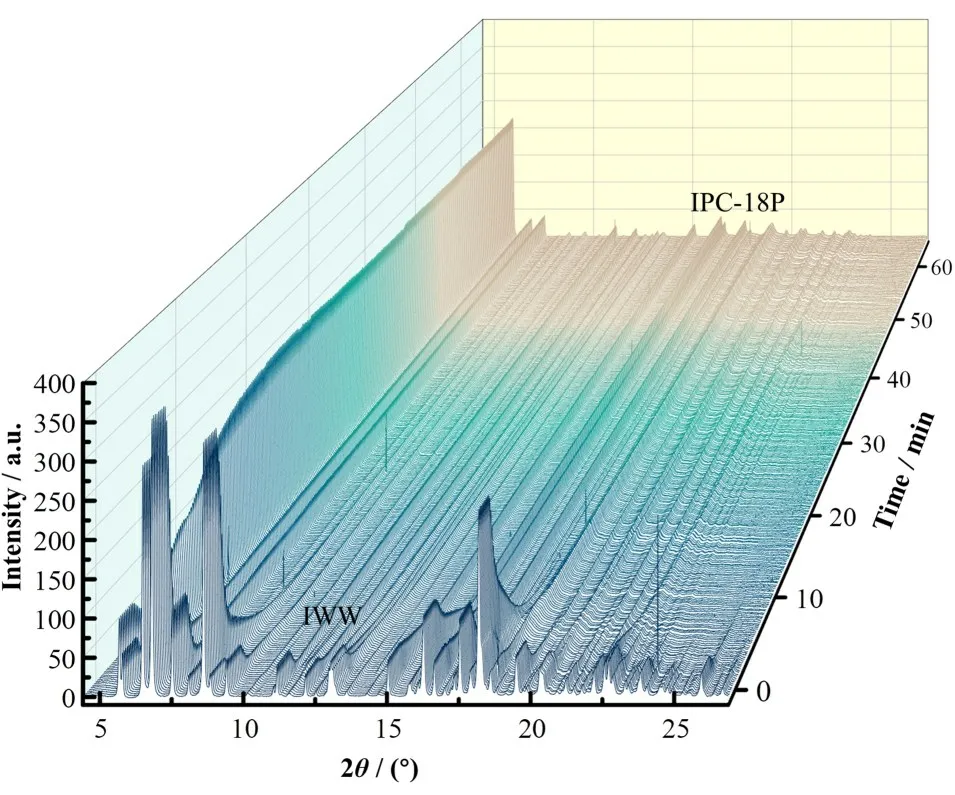

运用该装置,我们在上海光源BL14B衍射站对IWW、UTL、IWR、UOV等多种硅锗分子筛在盐酸蒸气中的结构演化进行了原位表征(IWW等名称为国际分子筛协会定义的各种分子筛专属代码),图2展示了IWW 的示例性结果,在这个三维衍射图中,横坐标是衍射角度、纵坐标是衍射强度,另一个维度为反应时间。该次测试采用了透射模式,入射X 射线光子能量为10 keV,采用MarCCD225面阵探测器连续采集样品的衍射信号,每张衍射图的曝光时间为10 s,采用Fit2D软件进行数据处理并转化成衍射曲线[30]。为保证能捕捉到反应的起始点,首先启动对样品的连续曝光,随后打开蠕动泵的电源,将浓盐酸注入到反应池中,触发HCl+IWW 的气固反应。在反应触发之前,IWW 衍射峰的强度和峰位基本不变,说明该装置非常稳定,能够有效避免反应物之间提前接触;反应触发后,衍射峰强度及位置随时间的演化非常清晰,IWW分子筛逐步转变成IPC-18P,更多的实验细节请查看文献[31]。这个例子说明该装置确实能够利用液态盐酸的挥发来触发HCl+IWW气固反应,并能够利用同步辐射原位X 射线衍射来表征反应中的结构演化过程。

图2 IWW分子筛与盐酸蒸气反应的原位X射线衍射图Fig.2 In situ synchrotron XRD image of IWW zeolite reacting in hydrochloric acid vapor

1.3 优点与不足

本文设计的基于液体挥发的同步辐射原位气固反应表征装置具有密封性好、多种样品表征模式、可重复利用等优点,不仅可用于盐酸、氨水、酒精等蒸气参与的同步辐射衍射表征,还可用于同步辐射吸收 谱(synchrotron X-ray Absorption Spectroscopy,XAS)的测量。

该装置仍存在一些不足之处有待改进:1)不能控制蒸气浓度,反应池内蒸气浓度需要一定时间才能达到饱和,因而仅适用于对蒸气浓度要求不高的研究;2)反应启动后无法暂停和终止,因此原位实验之前需要严格确保装置的密闭性,防止反应气体的泄漏。

2 基于固体热处理的同步辐射原位气固反应装置

2.1 装置设计

在设计基于固体热处理的同步辐射原位气固反应装置时,我们考虑将固体热处理产气反应和气固反应放置在同一反应池中,同时进行,减少加热源的使用。这个方案的难点在于:装置需要同时满足两个反应所需的温度条件,还需要考虑产气时的高压、X 射线透过率、装置气密性、材料防腐蚀性等多个问题。

基于上述考虑,我们提出了装置的设计方案。如图3所示,该装置主要由反应池、加热套和温度控制器组成,其中反应池是核心部分。石英具有耐高温、耐酸碱、强度高、可热塑成型等优点,被选作反应池的制造材料。反应池被分解设计成底座和上盖两部分,分体式设计便于装载样品和更换部件,提升实验的可操作性。底座由直径40 mm、高40 mm 的一截石英玻璃管改造而成,可以装载较多的产气固态物质,进而保障较长的反应时间。底座上留有进光窗口和出光窗口,两窗之间的间隙只留~2 mm,作为气固反应时放置固态反应物的样品槽。为了让窗口间的距离由~40 mm 缩短到~2 mm,进光窗口放置在一根直径6 mm的小石英管末端,小石英管深入反应池内部,抵近出光窗口,小石英管前端与反应池底座壁熔焊成一体。

图3 基于固体热处理的同步辐射原位气固反应装置的设计图Fig.3 Schematic diagram of in situ synchrotron device for gas-solid reaction utilizing heat treatment of solids

对于该反应池,设计和加工的难点主要集中在X射线光学窗片部分。光学窗的设计需要考虑材料的透光性、强度、密封性、加工难度和X 射线的出射角度范围等诸多因素。聚酰亚胺等有机薄膜不能用于高温环境,而石墨、云母、氮化硅等材料虽然能满足上述要求,但与石英的热膨胀系数差别较大,难以镶嵌在石英反应池上,无法保障密封性。在本方案中,石英玻璃被选作光学窗片材料,它可以与反应池底座同时加工成型,从而保证两者之间的无缝连接。

石英窗片的X射线透过率决定于光子能量和窗口厚度。通常减少窗片厚度可以提高透过率,但过薄的窗片又会显著降低窗片强度并增加加工难度;事实上,石英窗片加工很难保证精确的厚度,直径6 mm窗片的厚度一般在0.2~0.8 mm,该厚度可以满足近常压实验对窗片机械强度的要求。我们采用式(1)分别计算了不同能量(8~30 keV)X 射线穿过两片石英窗片(总厚度则在0.4~1.6 mm)后的透过率曲线,结果如图4(a)所示。对于密度2.20 g·cm−3的石英玻璃,8 keV、10 keV、14 keV、18 keV 和30 keV 能量的X 射线的线性衰减长度分别为0.13 mm、0.25 mm、0.68 mm、1.42 mm 和5.87 mm[29]。从图4(a)可以看到,光子能量为8 keV(~Cu Kα)时,X射线透过率不足5%,过低的光子通量难以满足原位测试需求;随着光子能量的增加,X射线的穿透能力逐渐增强,然而对10 keV、14 keV 的X 射线,其透过率依然很小,也不适合原位XRD 实验;当光子能量增大到18 keV 时,透过率达到75%~32%,可以满足原位测试的需求;当继续增大光子能量到30 keV 时,透过率在75%以上,衰减更少。因此,选用石英窗口的这个设计方案,适用光子能量≥18 keV 的同步辐射原位XRD 表征。需要提到的是,衍射空间的Q=4πsinθ/λ,因此,在限定的窗口立体张角内,采用更高能的X 射线光子,能得到更大Q空间范围的衍射信息。

图4 不同能量X射线的透过率曲线(a),样品槽与加热套之间的温度校准曲线(b)Fig.4 X-ray transmittance curves with different photon energies(a),temperature calibration curve between sample sink and heater(b)

设计方案中,反应池的上盖预留有几个接口,可以用作进出气口或安装温度、压力等传感器。加热产生的气体会使反应池内压力上升,为保证安全,需要预留出气口来释放压力。另外,加热氯化铵或者碘等固体产生的气体上升到反应池上盖后,由于温度降低,会重新形成固体,容易在反应池或管道内壁沉积,因此需要从进气口不断地泵入气体冲刷管道,将沉积的固体颗粒排放到尾气处理装置中,防止管道堵塞。

反应池的加热采用电阻丝加热套来进行,用温度控制器进行调控,温度可达450 ℃;由于加热套与反应池样品槽距离较远,样品槽处的温度需要提前校准,温度校准曲线如图4(b)所示,在加热套的每个温度点保持15 min,待温度彻底稳定后(一般需要3~5 min)记录样品槽温度,加热套温度与样品槽温度不是线性相关的,两者在250~450 ℃区间内的温度差异小于50 ℃;加热套放在一个莫来石加工成的热屏蔽罩中,以降低热交换和保持反应池温度稳定;另外,加热套和热屏蔽罩都需要在X 射线光路上留进光口和出光口。

2.2 装置实例检测

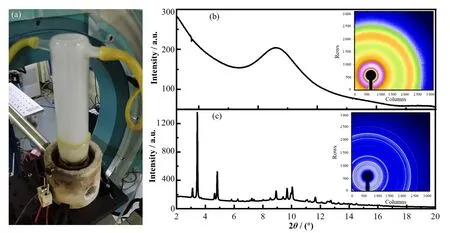

我们根据设计方案制备了原型装置并进行了实际检测,效果如图5(a)所示。反应池的底座和上盖通过磨砂工艺进行密封,并在接口处涂抹高温密封脂进一步防止气体泄漏;左边和右边黄色管道分别对应进气和出气管道,出气口用洗瓶进行尾气吸收。在实际检测之前,首先需要确认装置的气密性,气密性检测的方法是将组装好的反应池放入水中,堵住出气管道,随后往反应池中泵入气体,如果反应池气密性良好、无破损,则不会有气泡生成,反之就会有气泡产生。实验反应过程中的气密性监测,则可以用气体传感器或者显色试纸进行监测。在该检测中,加热分解的固体为氯化铵,图片中反应池内部白烟为热分解产生的氨气和氯化氢重新聚合成的固体小颗粒。当加热套温度为387 ℃,样品槽处温度为350 ℃,40 g 反应物可维持1 h 的反应时间,并且在反应池外围没有看到白烟出现,说明整个热分解过程严格控制在反应池内部进行。

我们也对装置的透光性和实际装载粉末样品的X 射线衍射效果进行了检测,所用的X 射线能量为18 keV。图5(b)是反应池的本底衍射图及相应的积分曲线,结果显示除了9°附近的非晶石英玻璃的散射峰之外,没有明显的锐利衍射峰。随后,我们在反应池的样品槽中装载一些粉末样品,测试了粉末的衍射信号,如图5(c)所示,样品的衍射数据具有很高的信噪比,石英反应池的本底衍射对样品衍射数据几乎没影响。另外,可以看到当2θ角度大于17°时衍射信号基本消失,说明该装置的最大出射角度在17°附近,对应的Q值约为27 nm−1,基本可以满足粉末样品低指数晶面的原位研究。

图5 基于固体热处理的同步辐射原位气固反应装置实物图(a),装置的本底二维衍射图像及其积分曲线(b),粉末样品的二维衍射图像及其积分曲线(c)Fig.5 Photography of in situ synchrotron device for gas-solid reaction utilizing heat treatment of solids(a),one-and two-dimension background diffraction patterns of the device(b),one-and two-dimension diffraction patterns of powder specimen(c)

2.3 优点与不足

从上述描述可以看出,该装置具有可拆卸、可重复使用等特点,适用于近常压下的某些高温气固反应的同步辐射原位XRD表征,也可以用于对分布函数(Pair Distribution Function,PDF)等表征;除了气固相反应,该装置还可以扩展到固液反应。该装置也存在一些有待改进之处:

1)反应时间受产气固体反应物的装载量控制,反应维持时间有限,温度越高,药品消耗速度越快。

2)大量样品分解容易堵塞出气管道,需要加大进气速率来冲刷管道,相应地,尾气处理要求更高,可采用多级串联的处理装置来进行。

3)石英窗片对低能X 射线的吸收较强,窗口加工难度高,出射角度较小,仅适用于高能X射线的原位表征。

3 结语

本文提出并研发了两种用于同步辐射原位X射线衍射表征的气固反应装置,分别是通过液体挥发和固体热处理来产生气固反应所需的气态反应物。基于液体挥发的气固反应原位表征装置适用于室温近常压环境,采用小型蠕动泵往反应池中泵入挥发性液体来进行反应,可以精确地控制反应开启时间。基于固体热处理的气固反应原位表征装置采用石英玻璃制作反应池容器和光学窗口,最高温度可达450 ℃,固体加热产气和气固反应在一个装置中同时进行。这两种原位装置都采用了分体式设计,具有结构紧凑、可拆卸、可重复利用等特点;除了XRD,也可以拓展到XAS、PDF 等同步辐射表征。该工作对于发展我国同步辐射的原位表征技术,拓展相应研究领域而言,具有一定借鉴意义。

致谢感谢捷克查理大学的岳秋地博士提供的样品支持,感谢上海同步辐射光源BL14B线站提供测试机时。

作者贡献声明周靖添:负责研究的提出及设计、数据的收集和整理、文章的起草和最终版本的修订;陶亚军:负责实验数据的收集;罗震林:负责最终版本的修订、项目的监督和管理。