耐事故燃料用Cr涂层锆合金包壳研究进展

2022-03-22段振刚高士鑫焦拥军尹春雨

段振刚 陈 平 周 毅 高士鑫 焦拥军 尹春雨 何 梁

(中国核动力研究设计院核反应堆系统设计技术重点实验室 成都 610213)

2011 年的福岛事故中,燃料包壳的锆合金与蒸汽发生锆水反应,释放大量的氢气和热量,引发了“氢爆”,导致大量高放射性物质外泄。此次事故暴露了现役核燃料在抵抗事故中的软肋,由此掀起了研发耐事故燃料(Accident-tolerant-fuel,ATF)和包壳的热潮。相比于传统核燃料(UO2/Zr)系统,ATF燃料和包壳能承受堆芯失水事故(Loss-of-coolant Accident,LOCA)更长时间,同时维持甚至提高核燃料在正常工况下的性能[1−2]。

表面涂层技术一方面可缓解锆合金在正常运行工况下冷却剂侧的腐蚀,避免如福岛事故中的锆-水蒸气反应;另一方面几乎保留基体的力学性能,并几乎不影响其尺寸,从而可保留原有燃料组件的设计。因此,开发适用于核燃料锆合金包壳的涂层及其相应的技术成为国际上开发ATF 的近期或者中期目标。针对核燃料包壳涂层的研究进展已有很多报道[3−5],主要关注涂层材料的筛选、涂层制备工艺以及性能评价等。经过国内外近10年的研发探索,Cr涂层包壳从其他涂层包壳中脱颖而出,成为ATF 涂层包壳研发的主要路线。法国和美国在Cr 涂层包壳研发方面取得的成果显著,尤其是法国,其研发Cr 涂层包壳已实现商用堆换料应用。综合国内外进展,Cr涂层包壳已普遍处于由研发逐步转向工程应用的关键阶段,非常有必要针对Cr 涂层技术,梳理国外成熟经验,评价我国研发的进展。故本文专注法国法马通公司和美国西屋公司在Cr 涂层研发过程中开展的过程及布局,为我国的Cr涂层包壳研究提供参考。

1 制造工艺

1.1 法国法马通公司

法国法马通前期采用Direct-Current Magnetron-Sputtering(DC-MS)的一种物理气相沉积技术(Physical Vapor Deposition,PVD)在Zr4板材上制备涂层。后来采用一种高功率脉冲磁控溅射(High Power Impulse Magnetron Sputtering,HiPIMS)PVD的方式在包壳上制备涂层。在2016 年开始筹备全尺寸涂层管原型机的研制,于2017年夏季完成原型机(图1)的搭建,同年秋季制备出第一批全尺寸涂层管材,随后花了几个月时间调整工艺参数以获得具有与短尺寸涂层管同等质量的全尺寸涂层管材(图1)。

图1 原型机(a)和全尺寸涂层管材(b)[6]Fig.1 Prototype for Cr-coated cladding(a)and full-sized coting cladding(b)[6]

此外,法国原子能和替代能源委员会(简称:法国原委会):牵头也采用化学气相沉积技术(Chemical Vapor Deposition,CVD)技术在管内制备CrC 涂层,以提高在LOCA 下发生爆破后包壳内壁抗氧化能力[6]。

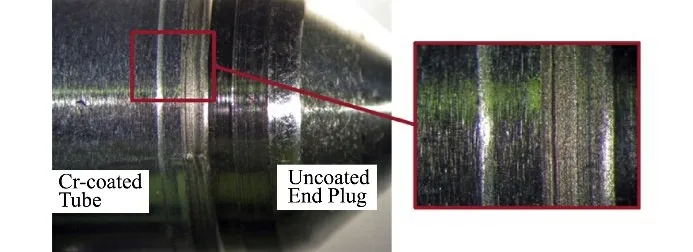

在焊接工艺方面,法马通在2016年底到2017年初,基于USW(Upset Shape Welding)焊接技术开展了带Cr 涂层包壳与无涂层端塞焊接工艺研究(图2),并进行了焊接后的常规测试(按照ASTM G2 进行360 ℃、24 h 腐蚀和爆破),焊接参数与不带涂层相比未有变化。

图2 采用USW焊接工艺制备的端塞[6]Fig.2 The photo of end plug welded by USW[6]

1.2 美国西屋公司

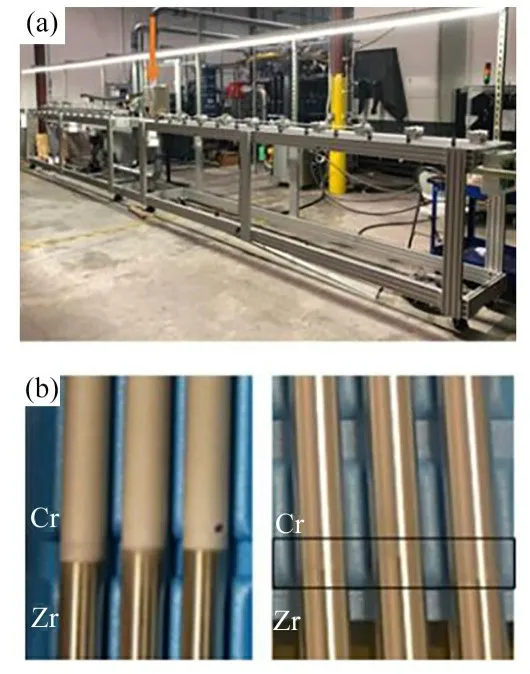

西屋公司[7]采用冷喷涂工艺,研究粉末性能(包括成分、尺寸分布、形状和金属学状态等)、颗粒速度和装置特性(包括喷嘴距离、角度、速度等)对涂层的影响。冷喷涂的目标厚度为25 μm,之后进行抛光,将涂层厚度调整到目标值。

其装置如图3 所示,采用直线运动控制系统(Linear Mmotion Control System,LMCS)制备4 m长全尺寸涂层。该装置需要控制燃料棒相对于喷嘴的旋转和平移。

图3 冷喷涂设备(a)及抛光前后的全尺寸Cr涂层管材(b)[7]Fig.3 The equipment for cold spraying(a)and the picture of Cr coated cladding before after polishing(b)[7]

2 堆外性能

2.1 法国法马通公司

2.1.1 微观观察

由于PVD 涂层的性能和结合质量基本取决于涂层材料及跟工艺有关的微观结构。因此,在做腐蚀和力学性能前,应对涂层进行均匀性、晶粒尺寸、晶体结构和残余应力等进行分析。

采用光学显微镜(Optical Microscope,OM)、扫描电子显微镜(Scanning Electron Microscope,SEM)和透射电子显微镜(Transmission Electron Microscope,TEM)等多尺度手段进行观察,采用电子背散射衍射技术(Electron Backscatter Diffraction,EBSD)和X 射线衍射技术(X-ray Diffraction,XRD)分析整体和局部的晶体学信息。采用XRD 的sin2(Ψ)方法进行残余内应力测量。辐照前后进行纳米和微观硬度测量。采用划痕法进行结合力评价。

法国第一代5~10 μm Cr 涂层采用常规PVD 工艺,获得的Cr 涂层为体心立方结构(Body Centered Cubic,BCC)结构,为垂直于基体表面的柱状晶,并存在裂纹和孔隙(图4)。通过改进工艺得到最新的涂层在高倍TEM 下观察均未发现明显缺陷[8]。残余压应力居于几十到几百兆帕范围,方向平行于表面。PVD 工艺不同导致维氏硬度从300~1 000 HV不等。划痕试验未发现明显的剥落。采用HRTEM观察Cr-Zr界面,发现存在纳米尺度的Zr(Cr,Fe)2中间过渡层,而且该过渡层在离子辐照过程中未发现变化。

图4 第一代(a)和最后一代(b)Cr涂层截面形貌[8]Fig.4 The morphologies of first(a)and last(b)generation of Cr coating[8]

2.1.2 力学性能

1) 拉伸试验

采用带涂层和不带涂层的M5管材进行室温和400 ℃下的拉伸试验结果如图5所示,发现涂层未对基体的力学性能造成明显变化[9]。

图5 室温及400 ℃下带涂层和不带涂层M5的拉伸曲线[9]Fig.5 Engineering tensile curves obtained at room temperature and 400 ℃on uncoated and Cr-coated M5 cladding[9]

2) 恒温恒压蠕变试验

采用15 μm厚度涂层管材进行恒温恒压蠕变试验。600 ℃(95 MPaαZr)、750 ℃(38 MPa)、850 ℃(15 MPa)、1 000 ℃(5 MPa,βZr),直至爆破,然后比较爆破时间(图6)。可见,带涂层的蠕变破裂时间是无涂层的2~3倍[10]。

图6 带涂层(15 μm厚)和不带涂层包壳在不同温度和不同初始周向应力下的破裂时间[10]Fig.6 Time to rupture as a function of the initial hoop stress of uncoated and 15 μm thick Cr-coated Zry-4 clad segments for isothermal creep tests performed at different temperatures[10]

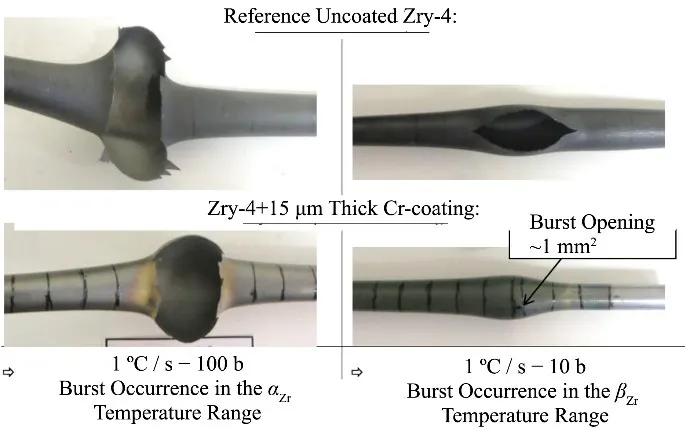

3) 爆破试验

分别加压10 MPa 和1 MPa(恒定内压),以1 ℃·s−1(最高25 ℃·s−1)的速率加热,使爆破温度分别位于αZr(700~800 ℃)和βZr区(1 000 ℃以上),比较开口大小。试验后的形貌如图7所示。在相同试验条件下,带涂层的比无涂层的开口宽度小,且未发现涂层剥落现象[10]。

图7 内压爆破试验(1 ℃·s−1)后的形貌[10]Fig.7 Clad segment appearances after internal pressure burst tests at 1 ℃·s−1[10]

2.1.3 腐蚀性能

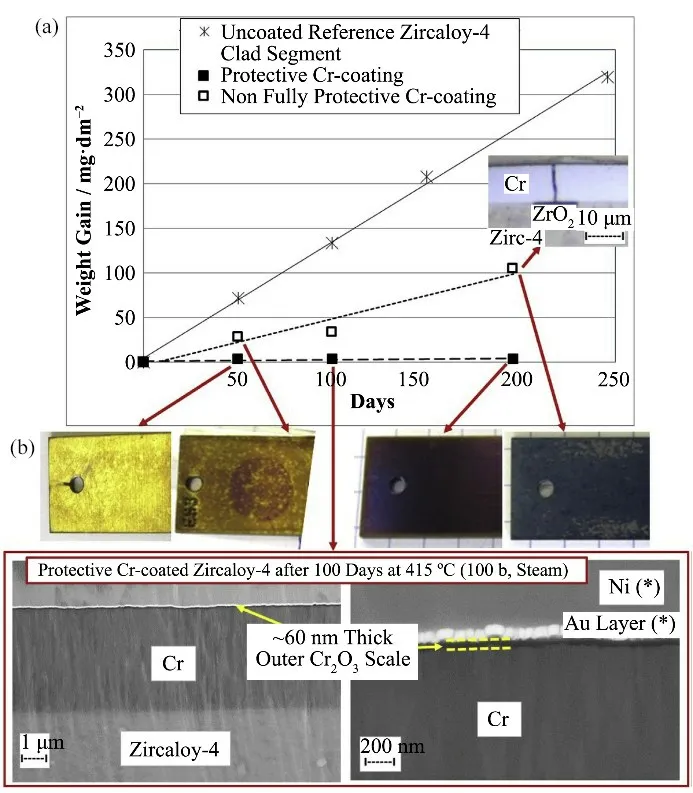

早期采用360 ℃、18.7 MPa 静态压水堆(Pressurized Water Reactor,PWR)一 回 路 水 质(10 mg·L−1Li+650 mg·L−1B)进行腐蚀试验。后来采用415 ℃、10 MPa 蒸汽加速试验。对表面形貌、重量和氢含量进行周期性观察或测量[11]。

第一代的Cr 涂层(带有裂纹)Zr-4 板材在360 ℃、18.7 MPa 静态压水堆一回路水质中腐蚀60 d后的增重明显低于未带涂层的对比样。第二代Cr 涂层(未有明显裂纹)Zr-4 板材在415 ℃、10 MPa蒸汽加速腐蚀200 d,其腐蚀结果如图8所示。发现存在以下现象:

1)从腐蚀几天到200 d,外表面颜色由金黄色变为洋红色/深蓝色(表明Cr2O3厚度的增长)。如果涂层存在缺陷(如裂纹),其表面会出现灰色斑点,这是因为形成了ZrO2氧化岛。

2)采用合适的PVD 工艺得到的Cr 涂层可将在415 ℃下的腐蚀200 d 后的腐蚀增重由无涂层的260 mg·dm−2(大概17 μm厚ZrO2)降低到5 mg·dm−2。保护性好的(fully protective)Cr 涂层Zr-4 板材腐蚀100 d后形成的Cr2O3的厚度低于100 nm。

3)需要特别关注贯穿裂纹对腐蚀的影响,其可能会加速基体的腐蚀及/或涂层剥落。因此采用了预制裂纹(比较差的PVD 工艺)进行了对比腐蚀试验。图8中发现,在贯穿裂纹尖端发现了氧化岛,但其氧化深度只是不带涂层对比样的深度的一半。因此,试验发现裂纹并没有明显加速腐蚀的现象。

图8 带涂层和不带涂层Zr-4合金板材在415 ℃、10 MPa高温蒸汽环境中的腐蚀增重曲线(a)和SEM形貌(b)[11]Fig.8 Weight gain evolution(a),typical macroscopic aspects and SEM electron micrographs(b)of uncoated and Cr-coated Zircaloy-4 sheet samples after autoclave tests in steam at 10 MPa and 415 ℃[11]

2.1.4 磨损

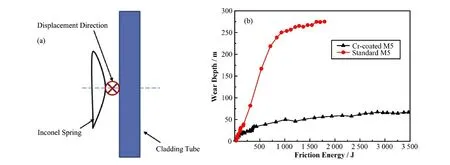

法向加载力(3±0.1)N,压水堆一回路水质(320 ℃、15.5 MPa 含硼锂水),3 600 个循环,共2 h。带Cr 涂层包壳管与Zr-4 板材对磨。不带涂层的包壳磨蚀深度为65~85 μm,且发现存在锆屑。而带Cr涂层的未发现明显的变化。

此外,也开展了格架磨蚀试验。取一个格架栅元,一种方案只留一个弹簧以分析弹簧/包壳磨蚀行为,另一种方案只留一个刚凸以分析刚凸/包壳磨蚀行为。加载1.5 N 法向力、频率20 Hz,在300 ℃PWR一回路水质中进行100 h,结果如图9所示。采用Cr 涂层后,磨蚀体积相比无涂层低两个数量级[12]。

图9 磨蚀试验示意图(a)和磨蚀深度随摩擦能的曲线(b)[11]Fig.9 Schematic diagram of the experimental setup for the parametric wear tests(a)and the plot of the total wear depth as a function of friction energy for the clad/spring case(b)[11]

法马通也模拟了在严重异物磨蚀下带Cr 涂层和无涂层包壳的磨蚀行为。采用一根固定不动的不锈钢钢丝代表异物,法向力1.5 N、幅度±200 μm,实验条件为300 ℃下的PWR 一回路水质[13]。试验结果如图10 所示。无涂层试样在23 h 后出现了严重的磨蚀现象,磨蚀深度为500 μm,Cr 涂层试样在100 h后的磨蚀深度为280 μm。

图10 异物磨蚀示意图(a)和磨蚀后的样品形貌(b)[13]Fig.10 Schematic of the debris wear set-up(a),and morphology of Cr-coated and uncoated cladding sample after abrasion test(b)[13]

2.1.5 吸氢试验

锆合金在压水堆中的吸氢脆化是一个锆合金包壳备受关注的问题。采用高压釜试验腐蚀200 d后,无涂层、保护性较差和保护性较好的涂层试样中的氢 浓 度 分 别 为1 000 mg·L−1、约150 mg·L−1和25 mg·L−1,同时同类试样在415 ℃蒸汽中的吸氢比例高于在300~360 ℃高压水中的吸氢比。

2.1.6 高温氧化实验

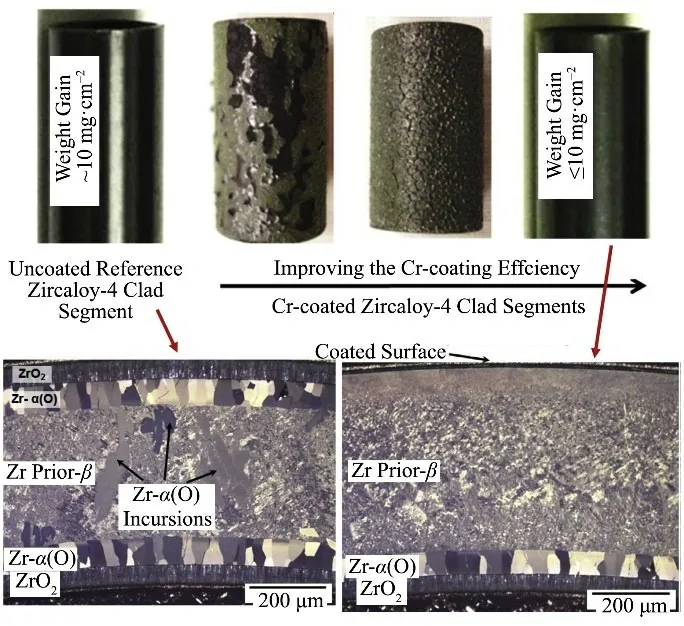

采用高温纯水蒸气流( 法向流速70 mg·(cm2·s)−1,温 度 为1 000 ℃、1 100 ℃和1 200 ℃。在设定温度下保温一段时间后,直接淬火至室温。采用EPMA 观察淬火后样品中氧的扩散深度。

根据Baker-Just 的等效包壳氧化反应量(Equivalent Corrosion Reaction,ECR)计算公式,在1 200 ℃、300 s 试验条件得到单侧和双侧氧化后的ECR 值分别约为12%和22.5%,刚好位于LOCA 下ECR 不大于17% 限制的两侧。因此,前期在1 200 ℃、300 s 试验条件测试不同工艺参数制备的Cr涂层板材试样,其结果作为参数优化的依据。带Cr 涂层管材试样进行该试验条件下腐蚀试验后的形貌如图11所示。可见,采用合适的PVD工艺制得的5~−10 μm Cr涂层试样在相同条件下的氧化增重相比无涂层试样至少降低十分之一。

图11 不带涂层和带涂层的Zr-4管材在1 200 ℃蒸汽下300 s后水淬火冷却后的形貌(双侧氧化)[11]Fig.11 Macrographs and optical(polarized light)of uncoated/Cr-coated Zircaloy-4 clad segments after steam oxidation for 300 s at 1 200 ℃followed by direct water quenching[11]

假设所有的氧都与Cr 涂层发生反应生成Cr2O3(忽略Cr 蒸发),则可计算出外表面氧化铬的厚度。从而可计算出被消耗掉的等效Cr厚度。此外,在高温下Cr还会向基体扩散,造成Cr涂层厚度减少。两者共同消耗的Cr 涂层厚度随时间和温度的影响如图12所示。

图12 通过计算得到的在不同温度和氧化时间下Cr涂层消耗厚度[11]Fig.12 Typical calculated Cr-coating overall consumption thickness for DBA-LOCA oxidation times and temperatures[11]

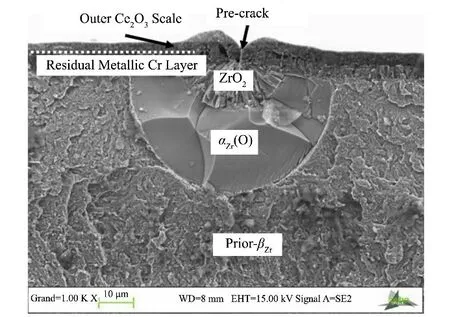

在单侧氧化后淬火至室温,进行氢含量测量、拉伸试验、撞击测试(管材)以及室温和135 ℃下的环压测试。如图13所示,发现带涂层的试样仍保留一定的韧性和强度,而无涂层样品呈脆性断裂。Cr涂层阻碍O进入前βZr层,使氧化后的包壳仍保留一定的韧性[14]。如图14 所示,带裂纹的涂层在1 200 ℃下氧化300 s后,裂纹尖端形成了约10 μm厚的ZrO2斑点,以及约20 μm 厚αZr(O)环。在相同条件下无涂层包壳形成了50~60 μm 厚的氧化层。这表明裂纹缺陷并未加速基体腐蚀,反而因为表面Cr的腐蚀生成Cr2O3闭合了裂纹,起到了一定的保护作用。

图13 在1 200 ℃蒸汽中单侧氧化一定时间后的室温冲击能[14]Fig.13 Post-quenching impact energy measured at room temperature as a function of(one-sided)steam oxidation time at 1 200 ℃[14]

图14 第一代有缺陷的涂层的Zr-4板材在1 200 ℃蒸汽下300 s后水淬火冷却并在室温下拉伸试验后的截面形貌[11]Fig.14 SEM fractograph of(not fully protective)Cr-coated Zircaloy-4 sheet sample from a first generation that has been subjected to steam oxidation for 300 s at 1 200 ℃followed by direct water quenching,and then tensile-tested at room temperature[11]

法马通对高温下Cr-Zr过渡层间发生的Cr-Zr共晶反应开展了深入研究。首先采用Thermo-Calc 软件进行M5-Cr相图计算,预测Cr-Zr共晶反应温度为1 340 ℃。然后采用热重分析仪以10 ℃·min−1升温和降温速率,获得共晶反应吸热峰,得到共晶反应温度为1 305~1 325 ℃,并采用EPMA分析截面成分分布,发现ZrCr2为中间过渡相[14]。

2.2 美国西屋电气公司

2.2.1 力学性能

对于涂层包壳,一个重要的考验点为裂纹尖端处引入应力后涂层包壳会如何变化。冷喷涂的Cr涂层较硬(因为变形),而且Cr 的杨氏模量比Zr 高。在堆内服役时,包壳在外力作用下发生变形时涂层不能剥落污染冷却剂。因此,开展了以下力学性能测试。

1) 拉伸试验

带涂层样品的屈服强度和极限抗拉强度均稍微高于无涂层样品,而总延伸率低于无涂层样品,这是因为Cr涂层的强化效果。尽管存在区别,但总体强度满足无涂层包壳的设计准则。未抛光涂层的极限抗拉强度和延伸率均低于抛光涂层,可能是因为较粗糙表面导致了应力更集中,引起了裂纹萌生。整体上,涂层未发生剥落(即使在断口处),不会给包壳的力学性能带来负面影响。

2) 蠕变试验

在385 ℃、107.5 MPa 内压下,比较不同涂层厚度与无涂层样品的蠕变应变。发现带涂层样品的应变低于无涂层样品,而较薄涂层样品的应变高于较厚涂层样品。可见涂层可有效降低包壳的热蠕变。

3) 爆破试验

试验过程:升温至385 ℃保持20 min(模拟稳态运行),然后25 ℃·s−1直至爆破。保持内部恒定压力分别为1.4 MPa、5.5 MPa 和12.4 MPa。破裂后的形貌如图15 所示。涂层包壳环向应变低于无涂层包壳,并且破裂温度高于无涂层包壳。

图15 带涂层和不带涂层的ZIRLOTM包壳爆破试验后的形貌[7]Fig.15 Comparison of ballooning and burst results between chromium-coated and uncoated Optimized ZIRLOTM samples[7]

4) 疲劳试验

西屋电气公司针对冷喷涂工艺,开展了带有Cr涂层、FeCrAl 涂层和Mo 涂层的Zr 合金板材样品在300~312 ℃水中的疲劳试验,采用4点弯曲的加载方式,加载力为20~1 800 N 的正弦波,频率3~4 Hz。实验发现Cr 涂层板材的疲劳性能比其他两种材料好,但其裂纹萌生时间比无涂层板材早,且裂纹生长速率较比无涂层快。无涂层的板材裂纹萌生的位置比较随机,而Cr 涂层板材裂纹在涂层中产生,并沿着裂纹扩展至板材基体[15]。因此,Cr涂层可能会缩短燃料包壳的疲劳寿命。

2.2.2 腐蚀试验

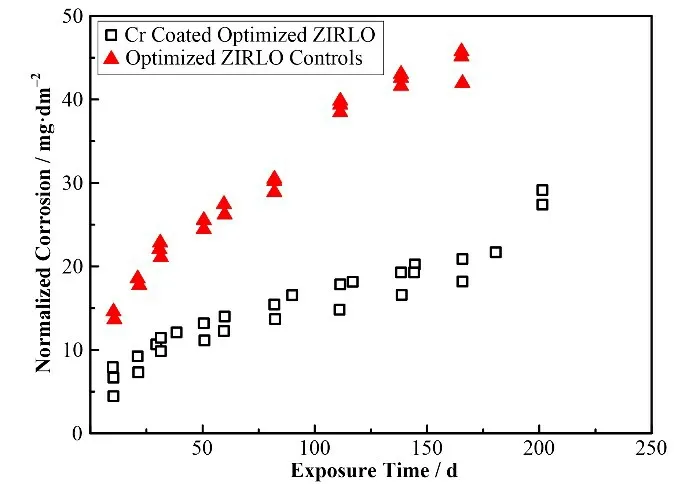

动水高压釜实验条件为:温度260 ℃、压力21.4~22.8 MPa、B 浓度1 000~1 200 mg·L−1、Li 浓度4.5~5.5 mg·L−1、H浓度40 mL STP·kg−1。结果如图16所示,带涂层(双侧腐蚀)的腐蚀增重仅为无涂层的一半。

图16 在压水堆水质下的高温高压釜腐蚀试验结果[7]Fig.16 The corrosion weight gain of coated and uncoated cladding in Simulated PWR Chemistry[7]

2.2.3 高温氧化

将样品两端密封,其中一端预留一通风口以在高温下释放内部的压力。在1 200 ℃蒸汽下氧化1 h,氧化后两种试样的形貌如图17所示。带涂层的样品表面只有一层薄的Cr2O3,未见O 扩散至基体。而无涂层样品表现出明显的脆化特征。

图17 在1 200℃蒸汽环境下氧化1 h后不带涂层(a)和带涂层(b)的包壳形貌(单侧氧化)[7]Fig.17 Results of high temperature steam oxidation tests at 1 200 ℃for one hour on sealed and pressure relieved uncoated(a)and coated(b)cladding specimens[7]

在1 300 ℃的蒸汽中氧化5 min,导致了涂层与基体的相互扩散并形成了中间过渡层,如图18 所示。在高温下Cr扩散至β-Zr,并在冷却过程中停留在了前β-Zr 晶粒中,成为稳定β-Zr 相的元素。而在前期未经工艺优化制备的Cr涂层在1 300 ℃蒸汽下氧化20 min后,一方面也发现了Cr进入基体与Zr发生共晶反应;另一方面可能是因为涂层的缺口或涂层厚度不均匀性,O 往基体扩散,形成了氧化锆,又因O 在高温下是稳定β-Zr 相的元素(室温下是α-Zr相的元素),促进了Cr在基体的进一步扩散,导致更严重的共晶反应,但包壳仍保持了一定的韧性。将继续开展Cr-Zr 共晶反应的测试以探索该包壳的物理限值。作为燃料包壳,确定其失效形式至关重要,如因为共晶产物导致的局部熔化是否必然会导致包壳完整性丧失。

图18 在约1 300 ℃蒸汽环境下氧化5 min后的Cr-Zr截面形貌[7]Fig.18 Interdiffusion of chromium and zirconium with formation of intermetallic at about 1 300 ℃for 5 min[7]

2.2.4 热工性能

开展了涂层表面对热工水力的影响,如传热、临界热流密度(Critical Heat Flux,CHF)和对腐蚀产物沉积(水垢)作用等。在模拟燃料棒上通直流电,以焦耳原理产生热量,以此模拟燃料棒的发热(直接加热)。采用直接加热方式时,得到的结果显示Cr 涂层不会对CHF产生负面影响;Cr涂层包壳对水垢的吸附能力几乎与无涂层包壳一致,但每次测试的结果存在较大差异。因为直接加热方式得到的温度-热流曲线不稳定(包壳电阻发生变化),因此会影响试验结果,后续建议采用非直接加热进行[16]。

3 辐照经验和计划(试验堆和商用堆辐照)

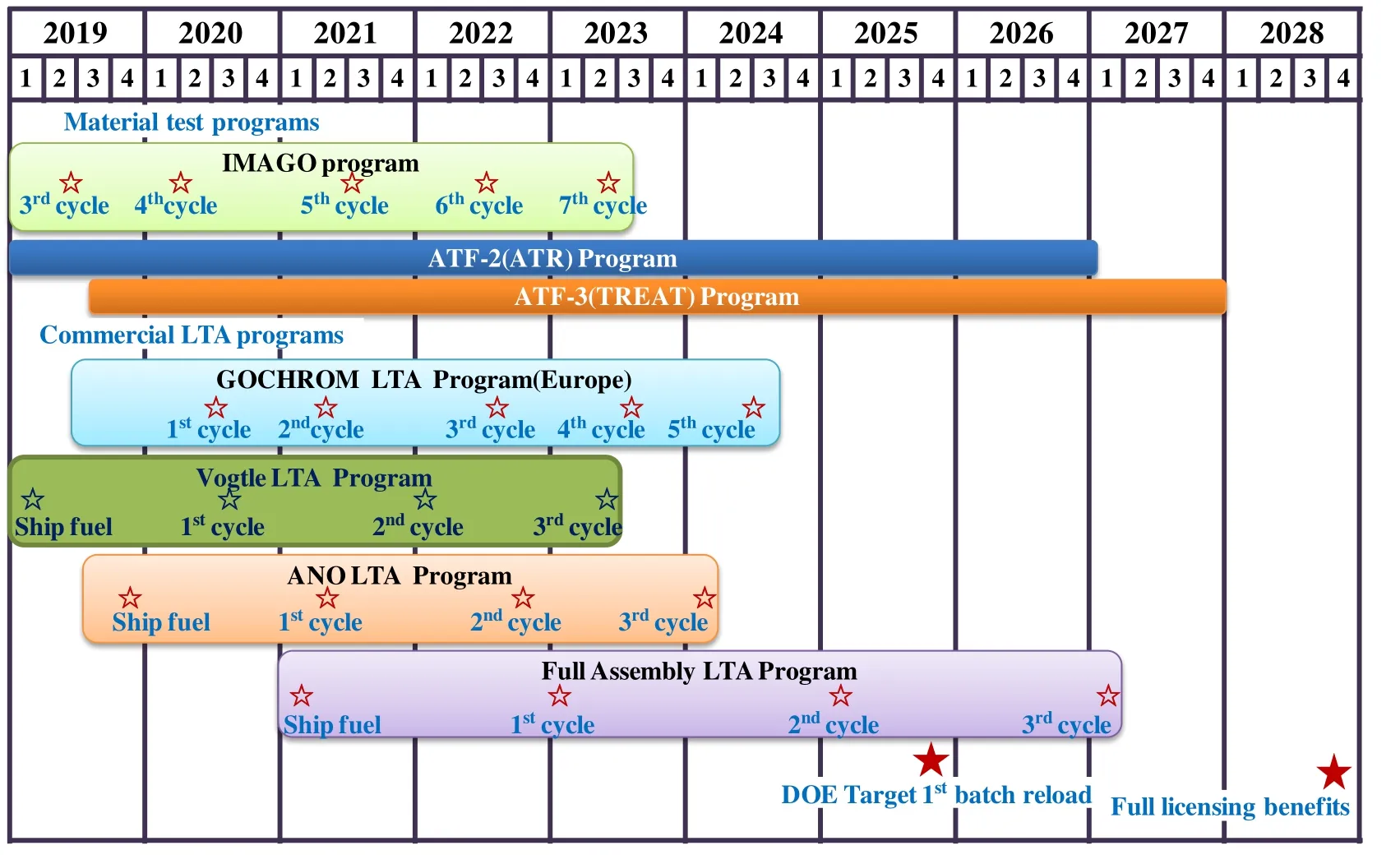

图19 给出了美国核管会(Nuclear Regulatory Commission,NRC)发布的美国西屋电气公司和法国法马通公司的入堆辐照计划[17]。

图19 法马通公司和西屋电气公司的入堆辐照计划[17]Fig.19 The ATF fuel milestones of Framatome and Westinghouse Electric Company[17]

3.1 法国法马通公司

3.1.1 材料级辐照

在做完堆外腐蚀试验、力学试验之后,第一批材料级辐照开始于2015 年,在法国原委会的OSIRIS反应堆的NaK 环境中辐照了100 d 左右,辐照损伤剂量大概为1.5~1.95 dpa。辐照后涂层无剥落,Cr-Zr 过渡层无明显扩散。在2016 年于Gösgen plant(瑞士)反应堆中开展了在导向管内材料级的辐照试样,以获得辐照下的腐蚀行为及微观结构演化行为,并研究辐照对力学性能的影响。因此,该辐照在模拟PWR 水质下进行,于2018 年结束两个循环的辐照考验(在第一个循环中取出部分)。经历第一和第二循环后的Cr涂层包壳结构完整,呈金黄色[17]。

3.1.2 短棒辐照

2017年7 月UO2燃料+Cr涂层(Zry-4和M5为基体)燃料短棒入Halden开始辐照,以评价PMCI行为2018 年(Cr2O3+UO2)燃料+Cr 涂层燃料短棒入先进实验堆(Advanced Test Reactor,ATR)辐照(爱达荷国家实验室)。由于Halden 堆退役,之前在Halden堆中辐照短棒也转入ATR中。

3.1.3 商用堆辐照

2019 年2 月和12 月(Cr2O3+UO2)+全尺寸Cr 涂层先导燃料棒分别入Gösgen Vogtle 2 和ANO-1 商用堆辐照。

预计在2021 年实现(Cr2O3+UO2)燃料+全尺寸Cr 涂层先导燃料组件入Calvert Cliffs 2 辐照,(Cr2O3+UO2)燃料+全尺寸长Cr 涂层燃料(PROtect Cr-Cr)已成为现阶段的重点打造目标,并与GAIA组件技术结合,计划于2025年实现商用。

3.2 美国西屋电气公司

3.2.1 实验堆辐照

2015年将预先在PWR水质下堆外腐蚀150 d后的样品在麻省理工学院(Massachusetts Institute of Technology,MIT)实验堆中进行材料级的辐照。随后又在Halden、Idhaho ATR 进行了材料级及带燃料的短棒辐照考验。

3.2.2 商用堆辐照

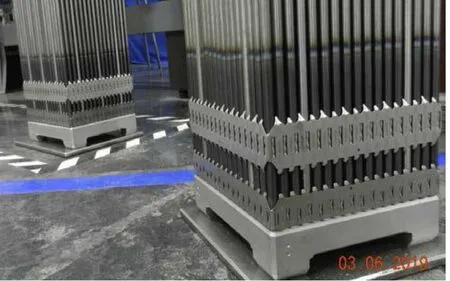

2019 年4 月23 日西屋电气公司入Byron Unit 2堆2 组特征化组件(图20)包含多种ATF 技术方案,其中有4支先导燃料棒为ADOPT燃料(Cr2O3+Al2O3doped UO2)芯块+Cr 涂层ZIRLO,12 支为UO2+Cr 涂层ZIRLO燃料棒[18]。

图20 西屋电气公司在Byron Unit 2堆辐照的2组特征化组件[19]Fig.20 Byron Unit 2 assemblies with EnCore fuel loaded of Westinghouse Electric Company[19]

2022 年计划实现首个ADOPT 燃料+Cr 涂层包壳的先导燃料组件(其中计划包含SiC包壳+U3Si2的先导燃料棒)入商用堆。

4 应用规划

4.1 法国法马通公司

法国法马通开发的Cr涂层路线如图21所示,Cr涂层包壳与掺杂Cr2O3的UO2燃料组成燃料元件(PROtect Cr-Cr),该燃料元件与其开发的GAIA 燃料组件技术相结合,适用于所有17×17 堆型的PWR。关于将在BWR 中使用获批的掺杂Cr2O3的UO2扩展至PWR的报告和将带Cr涂层M5包壳的设计燃耗提升至75 GWd∙tU−1的报告将于2021年提交至美国NRC。计划在2025年之前实现批量使用[20]。

图21 法马通公司Cr涂层包壳的研发计划[19]Fig.21 R&D roadmap of Framatome Company for Cr-coated cladding[19]

4.2 美国西屋电气公司

西屋电气公司正在使两种EnCore燃料(ATF燃料)商用化:SiC+U3Si2燃料(SiGA)和Cr 涂层包壳+ADOPT燃料(和U3Si2燃料)。EnCore燃料开发分两个阶段:第一阶段在2023 年前实现Cr 涂层包壳+ADOPT 燃料商用,这就需要在2019 和2020 年间的先导燃料棒考验报告提交给NRC;第二阶段在2027年前实现Cr 涂层包壳(或SiC 包壳)+U3Si2燃料商用,这需要先导组件辐照考验报告的支撑[19]。

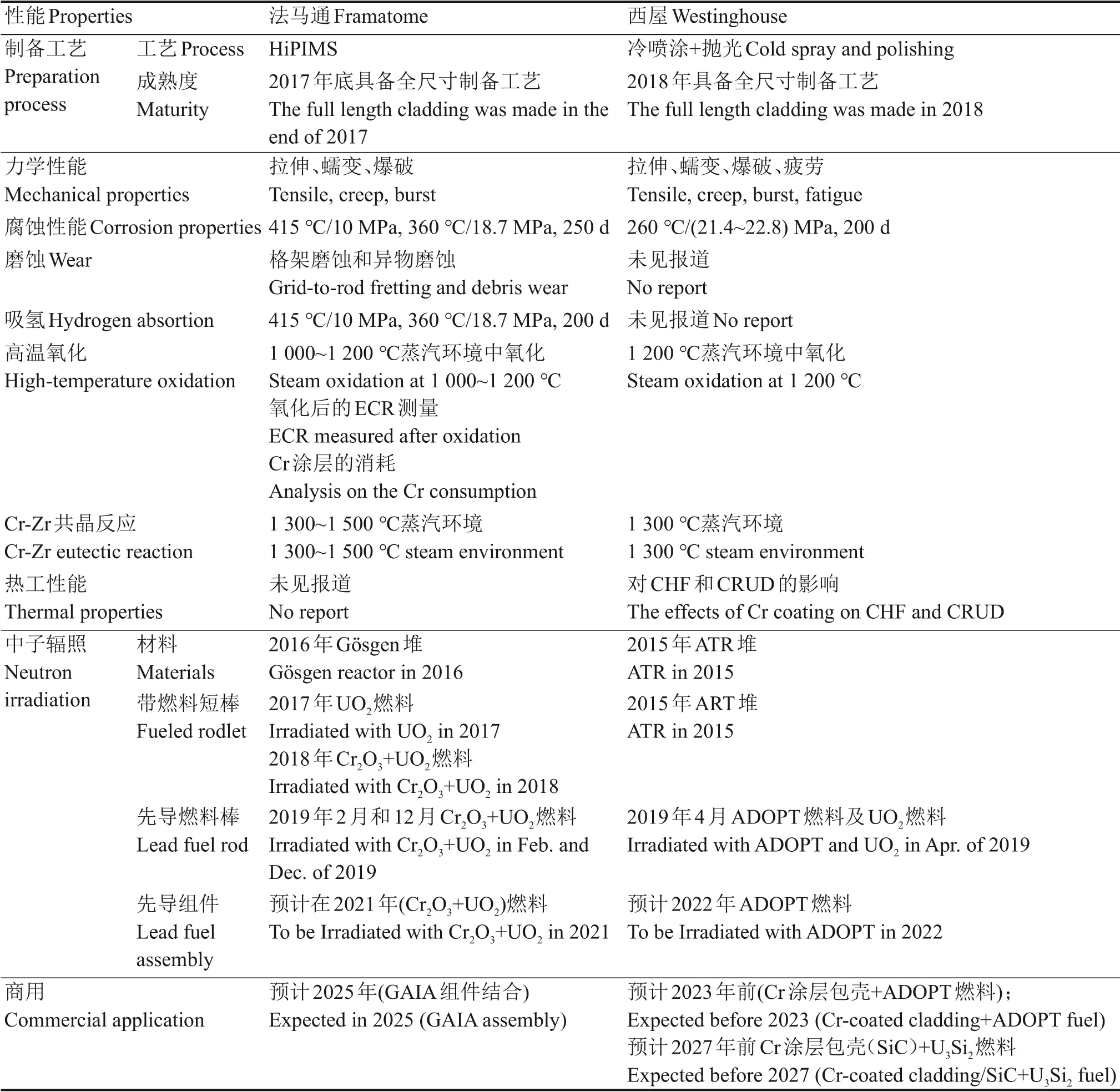

5 对比分析

如表1 所示,将法马通公司和西屋电气公司的研究内容及进展进行对比。从公开文献可知,在制备工艺方面,两个公司的制备工艺不一致,法马通公司采用的工艺流程相对简单,可获得较薄的涂层,而西屋公司的工艺虽多一步抛光工艺,但可获得厚度更均匀且表面粗糙度更低的涂层。在研究内容方面,法国法马通公司开展的研究内容基本覆盖了正常运行工况和事故情况,评价项目虽较西屋电气公司全面。但从西屋电气公司公布的结果可知,Cr涂层的引入可带来疲劳寿命下降的风险,法马通公司缺少疲劳和水垢沉积方面的研究。在研究进度方面,西屋电气公司启动较早,开展了较多的堆内辐照实验,且进度较领先。在整体布局策划方面,法马通公司和西屋电气公司都形成了较为明确的发展目标,计划与Cr涂层包壳配合使用的ATF燃料也取得了相同的研究进度。法马通公司除了Cr 涂层和ATF 燃料之外,还策划新型燃料组件与其耐事故燃料进行组合,从而可有力支持其第一批ATF 燃料在近期实现商用的计划。

表1 法马通和西屋公司开展研究内容总结Table 1 Summaries of researches conducted by Framatome and Westinghouse.

6 结语

表面涂层技术是ATF研发路线中可在近期或者中期内最有可能实现商用的路线。国际上经过十年多的研究探索,Cr涂层包壳已成为ATF涂层路线的主流。法国的法马通公司和美国的西屋电气公司在Cr涂层研发方面走在了世界的前列,本文概述了两个公司在推动Cr 涂层商用过程中所开展的研究内容、所采用的评价方法以及策划路线。目前法马通和西屋电气公司开展了大量的堆外试验,并筹划和实施了密集的材料级、短棒级、先导燃料棒和先导燃料组件辐照考验试验,在工程应用上取得了实质性的突破,并将在近几年实现Cr涂层包壳的批量化商用。从两家公司公开报道文献中,我国的Cr涂层包壳研发除了可参考其评价内容和方法外,还应从中发现存在的问题:

1)设计准则适应性:Cr涂层包壳的设计准则应在传统锆合金的设计准则基础上进行修改优化,以发掘Cr涂层带来的优势(如适当放宽腐蚀和磨蚀的限值);

2)与Cr涂层配套的设计变更:与Cr涂层包壳共同使用的燃料和组件等都可能进行优化,甚至形成ATF组件,以充分发挥Cr涂层包壳的耐事故能力的同时提高其经济性。

作者贡献声明段振刚:收集文献及起草文章;陈平:策划、技术指导和审阅;周毅:技术指导,对文章的知识性内容作批评性审阅;高士鑫:文献收集、技术指导和校对;焦拥军:整体策划、技术指导;尹春雨:技术指导和校对;何梁:技术性贡献和校对。