基于环烷烃的皮革加脂剂的制备及应用性能研究

2022-03-22宁国强周继博廖学品石碧

宁国强,周继博,廖学品*,石碧

(1. 四川大学皮革化学与工程教育部重点实验室,四川 成都 610065;2. 四川大学制革清洁技术国家工程实验室,四川 成都 610065)

前言

加脂是制革生产过程中的一个重要工段,它能够降低纤维间的摩擦力,提高成革的柔软度,使成革丰满、富有弹性[1-3]。目前,皮革加脂剂主要以天然动植物油脂为主[4-5]。天然动植物油脂虽然能够赋予皮革良好的柔软性,但是容易被氧化,在使用过程中容易造成挥发性有机物(VOCs)含量过高和异味等问题[6-7]。为了满足高档皮革的生产要求,新型加脂剂的研究与开发势在必行。

除天然油脂外,以矿物油及其衍生物为原料制备的加脂剂也是皮革加脂剂的一个重要方向[8-9]。矿物油是石油的分馏产品,与天然动植物油脂相比,具有化学性质稳定、不易氧化、耐低温等优点。一般而言,矿物油加脂剂主要通过油脂成分和乳化剂成分复配而成。油脂成分被乳化剂乳化后以小液滴的形式分散在水中[10]。加脂过程中,液滴首先渗透进入皮胶原纤维的空隙,后期加酸固定时,液滴破裂导致油脂沉积在胶原纤维表面,从而赋予纤维柔软性、油润性等重要性能。目前,皮革加脂所用的矿物油多为饱和直链烷烃。石蜡是加脂中最常见的矿物油之一,其生产成本低、性质稳定,在皮革生产中曾有广泛的应用[11]。遗憾的是,石蜡与皮胶原纤维结合不牢,使用过程中容易迁移。近年来,以石蜡为原料制备的加脂剂在皮革中的应用已经逐渐减少。

环烷烃是一种具有环烷结构的矿物油[12],其相对密度较低,具有优异的抗氧化性和稳定性[13-14]。更重要的是,与石蜡相比,环烷烃的环烷结构具有一定刚性,如果用于皮革加脂,不仅能够提升成革性能,而且可以提高加脂剂在皮革中的抗迁移能力,降低成革的VOCs 含量。基于此种设想,本文以环烷烃为油脂成分,分别使用非离子表面活性剂(司班-80、吐温-80)和阴离子表面活性剂(石油磺酸钠)将其乳化,制备了加脂剂STB 和TB,并考察了它们在蓝湿革加脂中的应用性能。

1 试验部分

1.1 主要试剂与仪器

1.1.1 主要试剂

司班-80、吐温-80、液体石蜡、碳酸氢钠、甲酸钠,均为分析纯,成都科隆化学试剂有限公司;环烷烃(C18~C24,相对分子质量:250~300),工业级,澳克来润滑油有限公司;石油磺酸钠,工业级,亚泰化工有限公司。削匀牛蓝湿革,德州兴豪皮业有限公司;铬鞣剂,工业级,市售。

1.1.2 主要仪器

OS20-Pro 型搅拌器,大龙兴创实验仪器(北京)股份公司;GSD 型热泵循环不锈钢控温比色试验转鼓(Φ400 mm×200 mm),中国无锡荣浩皮革机械制造有限公司;气相色谱—原子发射联用仪,美国安捷伦公司;多角度粒度及高灵敏Zeta 电位分析仪,美国布鲁克海文仪器公司;GT-303 型皮革软度测试仪,台湾高铁检测仪器有限公司;数显式桌上型厚度测定仪,铭宇电子科技有限公司。

1.2 乳化方法

1.2.1 非离子表面活性剂乳化

非离子表面活性剂司班-80 和吐温-80 是乳化饱和直链烷烃时最常用的乳化剂。因此,本实验首先使用司班-80 和吐温-80 复配了不同HLB 值的乳化剂对环烷烃进行乳化,分别考查了复配后乳液的粒径和稳定性。具体的乳化过程为:采用剂在油中法(表面活性剂先溶解在油中),称取15 g 环烷烃于200 mL 烧杯中,加入一定量的复配的非离子表面活性剂,1000 r/min 速率下搅拌5 min 后,向烧杯中加入适量蒸馏水,继续搅拌1 h,得到环烷烃乳液。

1.2.2 阴离子表面活性剂石油磺酸钠乳化

石油磺酸钠是石油馏分的磺化产物,油溶性好,可增加矿物油在水中的分散性[15]。因此,本实验也同时考查了石油磺酸钠对环烷烃的乳化性能。实验中,采用剂在水中法(表面活性剂先溶解在水中),称取30 g 的水于200 mL 烧杯中,加入一定量的石油磺酸钠,1000 r/min 速率下搅拌5 min 后,缓慢加入环烷烃于烧杯中,继续搅拌1 h,得到环烷烃乳液。

1.3 乳液性能的测定

1.3.1 乳液稳定性的测试

(1)乳液静置稳定性的测定

将乳液在室温下静置1 周,观察并记录分层现象。

(2)乳液离心稳定性的测定

取乳液注入50 mL 离心管,在离心机中以3000 r/min 的转速离心30 min,观察并记录分层情况。

(3)水乳液稳定性的测定

取5 mL 乳液样品置于50 mL 的具塞量筒中,加入45 ml 约70 ℃的热水,盖紧塞子后充分震荡使乳液与蒸馏水均匀混合,室温下静置24 h,观察其分层情况。

1.3.2 乳液粒径的测试

取待测乳液,稀释后用0.45 μm 的微孔滤膜过滤后装入样品池,利用激光粒度仪测定样品在25℃下的平均粒径以及粒径分布。

1.3.3 乳液在皮革加脂剂中的应用

为了评价环烷烃乳液的应用效果,根据常规制革加脂工艺对环烷烃乳液进行应用实验[7]。

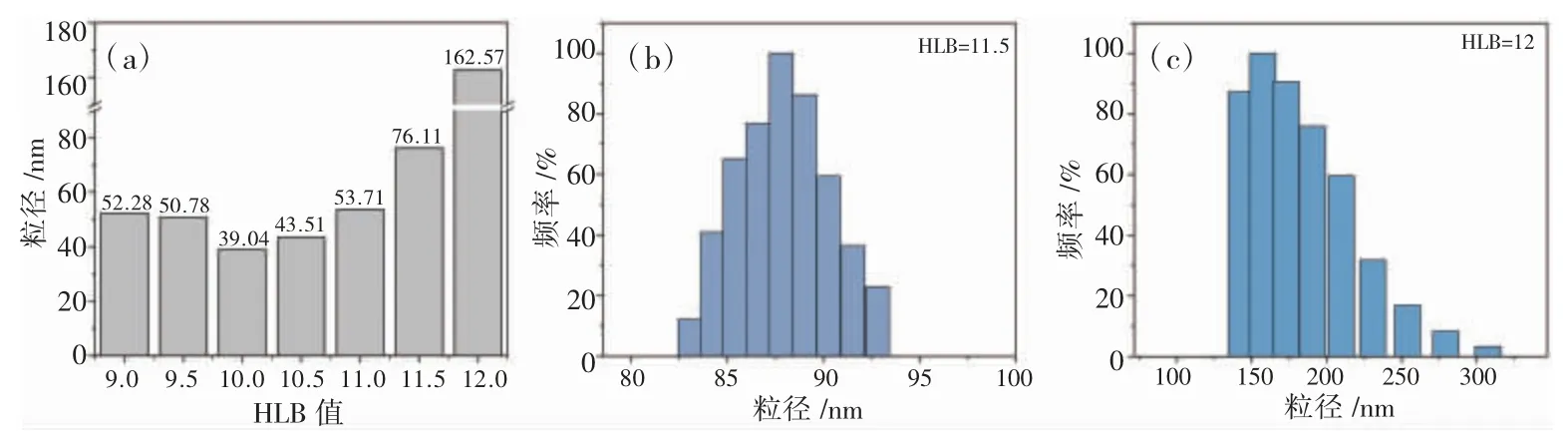

1.3.4 加脂剂吸收率的测定

收集加脂工艺过程中加脂前后水样。用总有机碳分析仪测定原液和废液的总有机碳(TOC)含量,并按照式(1)计算加脂剂的吸收率。

1.3.5 坯革物理性能分析

将试样在温度为(20±2)℃、相对湿度为(65±2)%条件下恒温恒湿48 h,选择五个不同部位[16],用GT-303 型皮革软度测试仪测试其柔软度,取平均值;用数显式桌上型厚度测定仪,测定一定负荷范围内的压缩回弹性能;沿坯革横向和纵向各裁取2个试样,用拉力试验机测定其抗张强度、撕裂强度和断裂伸长率。

1.3.6 SEM 测试

取干燥后的皮块切出平整的横切面后进行表面喷金,在真空条件下利用场发射扫描电镜观察皮纤维的分散情况。

1.3.7 耐有机溶剂性能

按标准方法测定加脂后皮样的耐有机溶剂性能[17]。将皮革样品剪成碎块状,称取质量为m0的碎皮块,用脱脂滤纸包裹好,称量质量记为m1,用二氯甲烷为溶剂萃取4 h 后取出滤纸筒,105 ℃下烘干至恒重后称量质量记为m2。同时,将空白皮样在105 ℃下烘干至恒重后测量皮样本身的水分含量。根据下式(2)可以计算出皮革中二氯甲烷萃取物含量:

式中:m0——样品质量,g;m1——抽提前样品与滤纸筒的质量,g;m2——抽提后样品与滤纸筒的质量,g;ω——二氯甲烷萃取物含量,g;ω1——革中的水分含量,%。

1.3.8 皮革中VOCs 含量

将试样切成质量约为10~25 mg 的小块,利用顶空气相色谱依据QB/T 5249-2018 方法测定试样中的挥发性有机物含量[18]。

2 结果与讨论

2.1 利用非离子表面活性剂制备乳液条件的确定

2.1.1 乳化方式对乳液的影响

环烷烃是一种具有环烷结构的长碳烷烃,不溶于水,必须借助乳化剂的定向吸附作用才能实现在水中的均匀分散[19]。分散后的乳液是一种热力学不稳定体系,其不稳定性主要表现为破乳和分层。其中,乳液的分层速率可由斯托克斯方程(式3)表示[20]:

式中:V——分层速率,m/s;Δρ——两相的密度差,kg/m3;d——乳液粒子半径,m;g——重力加速度,9.8m/s2;η——流体黏度,mPa·s。

由上式可知,在其它条件一定的情况下,环烷烃乳化过程中,减少乳液的粒子半径能够有效降低分层速率,提高乳液的稳定性。烷烃的乳化方式主要有剂在水中法和剂在油中法。分散时,将乳化剂溶于水中,随后将油相加入混合液中的方法为剂在水中法。将乳化剂加入油相,随后将水加入混合液的方法为剂在油中法。利用非离子表面活性剂乳化环烷烃时,剂在水中法制得的乳液整体稳定性较差,易分层。这是由于此时乳液粒径较大,导致分层速率较大。使用剂在油中法时,所得乳液较稳定。这是由于此时乳化剂先溶于油相,其亲油基团先与环烷烃结合,加水过程中,体系先转变成层状液晶结构,再转变成表面活性剂包裹油滴的凝胶状乳液结构,最后才转变成水包油型乳液[21]。上述过程中,表面活性剂形成的连续相能够将油滴分散溶解,抑制其聚集变大,因此得到的乳液粒径比剂在水中法小。综上,本实验选择剂在油中法制备非离子表面活性剂乳化的环烷烃乳液。

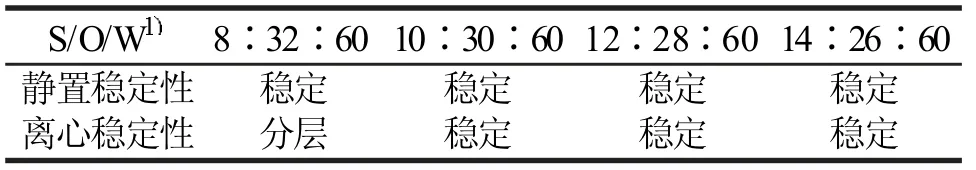

2.1.2 HLB 值对乳液稳定性的影响

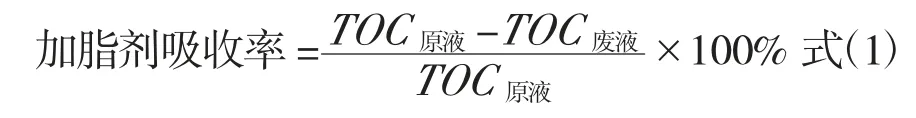

HLB 值即亲水亲油平衡值,是指表面活性剂分子中亲水基与疏水基部分的比值。加脂剂乳化过程中,HLB 值会影响乳液的稳定性以及粒径大小,进而影响乳液在革纤维中的渗透过程[22,23]。使用单一乳化剂时,界面膜强度较低,乳液稳定性较差。复配乳化剂的水溶基和油溶基之间具有较强的协调作用,能够克服以上问题[24]。本文利用司班-80 和吐温-80 复配了HLB 值分别为9.0、9.5、10.0、10.5、11.0、11.5 和12.0 的乳化剂对环烷烃进行乳化,并比较了乳液的稳定性和粒径大小。从表1 可以看出,HLB 值为11.5 和12 时乳液稳定性较好。图1 为不同HLB 值乳液粒径大小,从图中可以看出HLB 值为11.5 时,乳液的粒径相对较小,为87.8 nm。HLB 值为12 时,乳液粒径为162.57 nm。这是由于随着HLB 值的增大,乳化剂的亲水性提高,亲油性降低,导致乳化剂包裹环烷烃能力减弱,增大了乳液之间的碰撞几率,使得平均粒径随之增加[25]。此外,从图1 可以看出,HLB=11.5 时,乳液粒径分布较为集中。因此,后续采用HLB=11.5 的非离子表面活性剂对环烷烃进行乳化。

图1 HLB 对乳液粒子的影响(a)粒径的影响;(b)HLB=11.5 时乳液粒径分布;(c)HLB=12 时的粒径分布

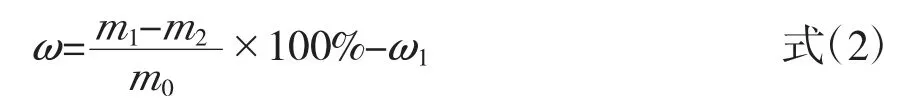

表1 HLB 值对乳液稳定性的影响(S/O/W=10∶30∶60)Tab.1 The effect of HLB on emulsion stability(S/O/W=10∶30∶60)

2.1.3 表面活性剂用量对乳液稳定性的影响

HLB=11.5 时,非离子表面活性剂的用量对乳液稳定性的影响如表2 所示。从表中可以看出,非离子表面活性剂用量在10%以上时,乳液即可保持长期稳定。实际上,加脂乳液是表面活性剂包裹着油脂成分形成的小液滴。加脂过程中,小液滴渗透进入胶原纤维空隙,加酸固定时,液滴破裂导致油脂成分释放并沉积在胶原纤维表面,从而起着润滑的作用,赋予成革柔软性能[26]。如果表面活性剂用量过高,将会导致加脂时乳液的破乳难度增大,加脂剂不易与胶原纤维结合。未结合的加脂剂在后续水洗时会被洗出,不仅对成革质量造成负面影响,而且污染环境。综合考虑,使用吐温-80 和司班-80 对环烷烃进行乳化时,HLB=11.5,S/O/W=10∶30∶60,表面活性剂用量控制在10%。

表2 非离子表面活性剂用量对乳液稳定性的影响Tab.2 The effect of nonionic surfactant dosage on emulsion stability

2.2 利用阴离子表面活性剂石油磺酸钠制备乳液条件的确定

2.2.1 乳化方式对乳液稳定性的影响

石油磺酸钠是石油馏分的磺化产物,油溶性好,可增加矿物油在水中的分散性。利用石油磺酸钠乳化环烷烃时,乳化剂使用量较大,乳液粘度高。此时如果使用剂在油中法,加水过程中会首先形成油包水型乳液,但是由于体系粘度较高,后续很难转化成水包油型乳液。同时,油包水型乳液加脂时需要二次乳化,难度较大,不利于皮革的乳液加脂[27]。此外,与非离子表面活性剂相比,石油磺酸钠具有和环烷烃相似的结构,乳化能力较强。如果采用剂在水中法,乳化后的水包油液滴之间带有相同的电荷,可以通过静电斥力抑制液滴之间的碰撞聚集,有效提高乳液的稳定性[28]。因此,本实验选用剂在水中法,将石油磺酸钠先溶解在水中,再缓慢加入环烷烃,制得水包油型环烷烃乳液。

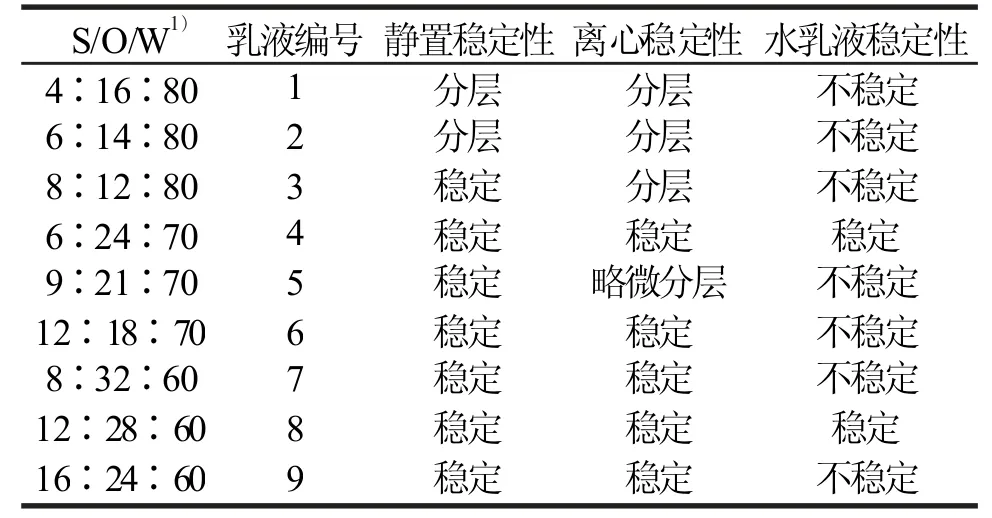

2.2.2 不同S/O/W 比对乳液稳定性的影响

S/O/W 比对石油磺酸钠乳化环烷烃所得乳液稳定性的影响如表3 所示。随着(S+O)/W 和S/O 的提高,乳液静置稳定性和离心稳定性逐渐提高。从表3 可知,4 号乳液(S/O/W=6∶24∶70)和8 号乳液(S/O/W=12∶28∶60)乳化稳定性较好。在乳化过程中,随着石油磺酸钠用量的增加,乳液的表面张力逐渐降低,表面活性剂在油水界面形成的界面膜较为稳固,乳液趋于稳定[29]。此外,适量的阴离子表面活性剂会增强乳液粒子之间的静电斥力,也能够提高乳液稳定性。随着石油磺酸钠用量的继续提高,一方面乳液粒子的阴电性过高,可能会增强体系中乳液粒子的布朗运动,提高乳液碰撞概率;另一方面,过多的乳化剂可能在水中形成反胶束,增强环烷烃在水相中的溶解,反而导致乳液稳定性下降[30,31]。

表3 不同S/O/W 比值对乳液稳定性的影响Tab.3 The effect of S/O/W ratio on emulsion stability

2.3 乳液的应用性能

综合上述条件,利用非离子表面活性剂和阴离子表面活性剂石油磺酸钠分别乳化环烷烃和液体石蜡制得4 种乳液,包括:非离子表面活性剂乳化的 环 烷 烃 乳 液 (STB,HLB=11.5,S/O/W=10 ∶30 ∶60)、非离子表面活性剂乳化的液体石蜡乳液(STL,HLB=11.5,S/O/W=10∶30∶60)、石油磺酸钠乳化的环烷烃乳液(TB,S/O/W=12∶28∶60)、石油磺酸钠乳化的液体石蜡(TL,S/O/W=12∶28∶60)。考查了上述乳液对蓝湿皮的加脂性能。

2.3.1 坯革物理性能

加脂剂的中性油成分在进入皮纤维内部后,会在纤维表面形成一层油膜。这层油膜能够极大地降低纤维间的摩擦阻力,提高纤维的相对滑动性。使用四种加脂剂加脂后,皮革的丰满度如图2a 和2b 所示。从图中可以看出,使用环烷烃加脂时,皮革的丰满性明显优于石蜡加脂。不同品种的加脂剂具有不同的填充能力,主要是因为加脂剂中的中性油成分具有不同的填充性能[32-33]。环烷烃的相对分子质量为250~300,而且带有脂肪环,作为加脂组分时,不仅能够赋予纤维良好的油润性,而且可以起到一定的填充作用,有利于提高皮革的丰满性[34]。由图2c 可以看出,使用四种加脂剂后,皮革的柔软度较为接近。油脂分子随表面活性剂进入皮胶原纤维,破乳后被皮纤维吸附,在其表面形成油膜,能够提高胶原纤维间的滑动能力。环烷烃和石蜡均为饱和烷烃,对皮胶原纤维都具有良好的润滑作用。图2d-2f 比较了不同加脂剂加脂后皮革的物理机械性能。由图可知,加脂后的皮革均保持了天然皮革的良好的抗张强度、撕裂强度和断裂伸长率。

图2 乳液加脂后坯革的物理力学性能(a)压缩性能;(b)回弹性能;(c)柔软度;(d)抗张强度;(e)断裂伸长率;(f)撕裂强度

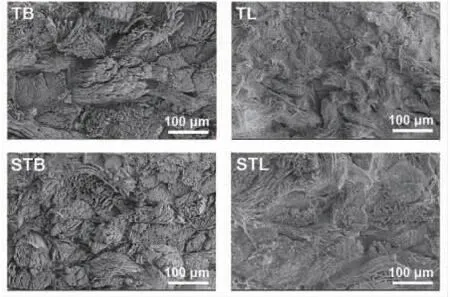

此外,图3 展示了不同加脂剂加脂后皮革截面的SEM 图。由图可知,与石蜡相比,使用环烷烃加脂后,胶原纤维间距增大,分散程度更高。这主要是由于环烷烃的脂肪环结构在胶原纤维间起到了一定的填充和支撑作用,使得纤维间分子链的间距增大,松散程度增加。该结果与图2a 和2b 结果一致,进一步说明使用环烷烃加脂能够提高皮革的丰满性。

图3 乳液加脂后坯革的SEM 图

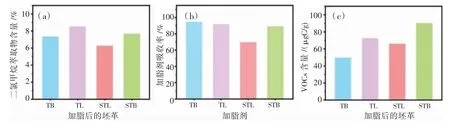

2.3.2 耐有机溶剂萃取性能

加脂剂与皮胶原纤维结合不牢时,使用过程中容易迁移,影响成革的使用性能。加脂剂与皮胶原纤维的结合强度可以用成革的耐有机溶剂萃取性能表示[35]。图4a 和4b 分别比较了不同乳液加脂后成革的二氯甲烷萃取物含量以及不同加脂剂的吸收率。由图可知,环烷烃加脂剂TB 的吸收率大于石蜡加脂剂TL,而且使用TB 加脂后,成革的二氯甲烷萃取物含量明显低于TL。这是由于环烷烃极性较大[36],与皮胶原纤维之间的相互作用力较强,在纤维表面形成的油膜较为牢固,不易被二氯甲烷萃取出来,体现了环烷烃的脂肪环结构带来的独特性能优势[37]。此外,从加脂剂吸收结果可以看出,使用石油磺酸钠作为乳化剂,加脂剂的吸收率均高于非离子表面活性剂,这可能是由于与非离子表面活性剂相比,石油磺酸钠中的磺酸基更容易与皮革中的Cr3+、-NH2、-COOH 形成配位键,从而有效提高加脂剂的吸收率[32]。

图4 乳液加脂后坯革性能(a)二氯甲烷萃取物含量;(b)吸收率;(c)VOCs 含量

2.3.3 VOCs 含量

挥发性有机物(volatile organic compounds,VOCs)含量是指常温条件下饱和蒸气压大于70 Pa,常压下沸点在260 ℃以下的有机化合物。VOCs对人体健康有一定危害,皮革制品中的VOCs 含量也受到人们的日益关注[38]。不同乳液加脂后成革的VOCs 含量如图4c 所示。从图中可以看出,不管是用非离子表面活性剂还是阴离子表面活性剂石油磺酸钠乳化,环烷烃乳液的VOCs 值均明显低于液体石蜡乳液。一方面环烷烃具有优异的抗氧化安定性,另一方面环烷烃的极性更强,与皮胶原纤维的结合更为紧密。与非离子表面活性剂相比,石油磺酸钠有与矿物油相似的结构,能够有效抑制油脂成分挥发,故而表现出较低的VOCs 值。

3 结论

以环烷烃为油脂成分,分别利用非离子表面活性剂(司班-80、吐温-80)和阴离子表面活性剂石油磺酸钠作为乳化剂,制备成乳液后用于皮革加脂。实验结果表明,与液体石蜡相比,环烷烃的极性更强,能够有效提高成革的柔软性和耐有机溶剂萃取性能。同时得益于环烷烃优异的抗氧化安定性及稳定性,使用环烷烃加脂后,成革中的VOCs 含量明显低于液体石蜡。与非离子表面活性剂相比,使用阴离子表面活性剂石油磺酸钠乳化后,加脂剂的吸收率更高。因此环烷烃可应用于皮革加脂,具有广阔的应用前景。