TC2合金L型材热轧有限元模拟与实验

2022-03-21武小娟张建成张志强柏春光

武小娟, 张建成, 张志强, 柏春光

(1. 沈阳理工大学 材料科学与工程学院, 沈阳 110159;2. 中国科学院金属研究所 轻质高强材料研究部, 沈阳 110016)

0 引 言

TC2钛合金名义成分为Ti-4Al-1.5Mn,具有良好的塑性和热稳定性,其型材常被应用于飞机的桁条和次承力框[1-5]。钛合金型材常用的生产方式有轧制、挤压和热绕弯成形等[6-7]。轧制生产的TC2钛合金型材具有生产效率高、表面质量好的优点。但型材轧制是非线性复杂的成形过程,轧制成形过程受轧制温度、轧制速度、孔型设计和轧辊表面质量等因素的影响[8-10]。采用传统试轧方式进行型材轧制成本高、研发周期长[11]。通过有限元法对轧制过程进行模拟,能够了解轧制过程中材料的应变场和温度场等变化规律,对优化轧制工艺具有重要的意义[12-13]。迄今为止,TC2钛合金型材轧制的相关研究极少,本文通过对TC2合金L型材轧制成形过程进行有限元模拟,研究初轧温度为920 ℃时轧制过程中轧件的温度场和应变场的变化规律,并进行轧制实验,观察微观组织演变的规律。

1 模型建立与模拟参数确定

1.1 有限元模型建立

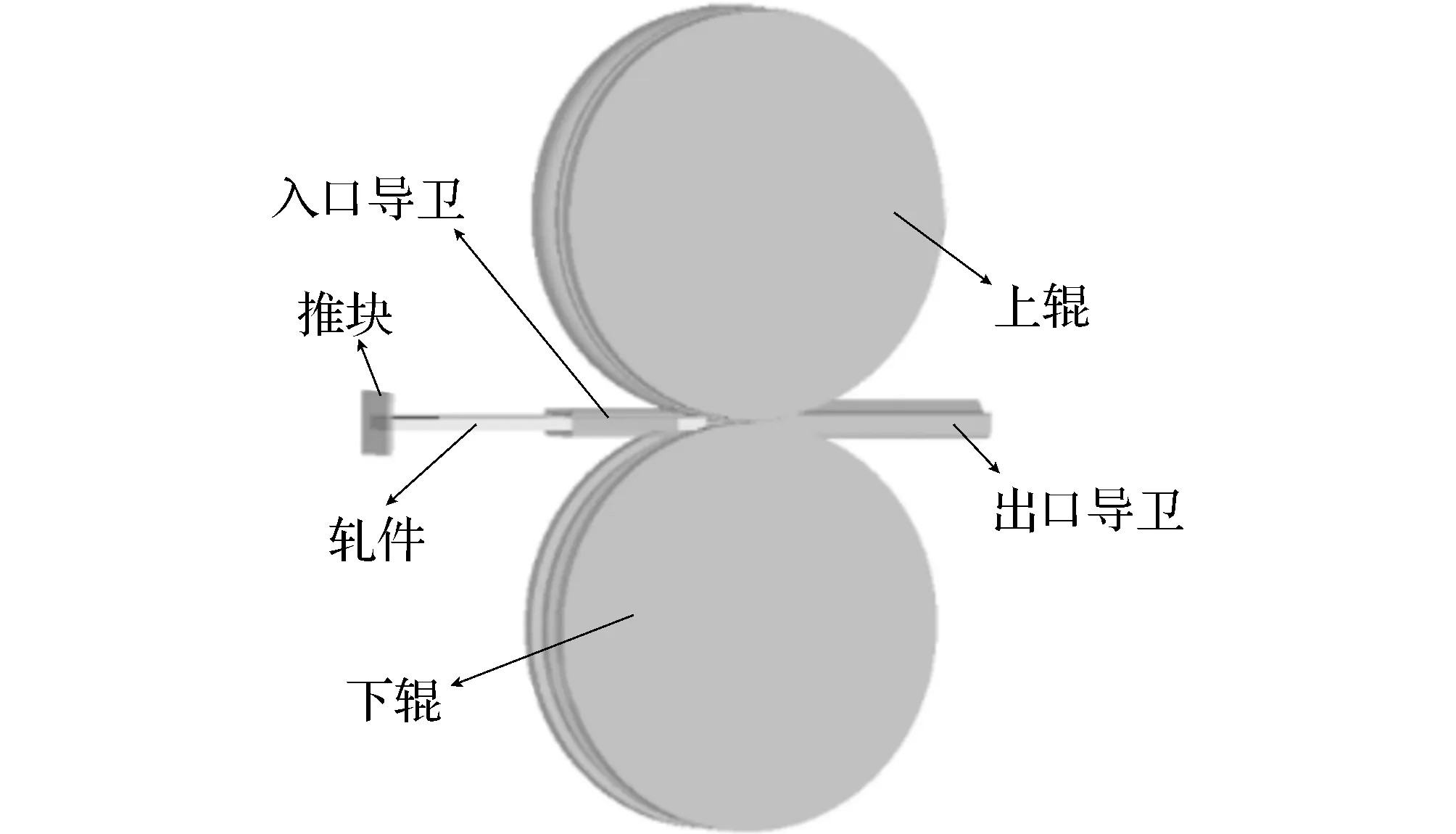

型材轧制模型如图1所示,整个模型由上辊、下辊、轧件、入口导卫、出口导卫和推块组成,轧辊直径为355 mm,坯料长宽高为150 mm×47 mm×11 mm。将轧件设为刚塑性体,采用四面体网格划分,最大网格尺寸为1.5 mm,网格尺寸比为3,其余模型设为刚体。

图1 型材轧制模型示意图Fig.1 Model of profile rolling

1.2 材料参数和边界条件

轧制模拟过程中,轧制速度为1.65 m·s-1,轧件与空气对流换热系数为0.02 W(m2·K)-1,轧件与轧辊间接触换热系数为11 W(m2·K)-1,TC2合金热辐射率为0.5,推块速度为0.2 m·s-1,轧件与轧辊间摩擦系数为0.4。TC2合金的比热、热导率和热膨胀系数见表1,TC2合金的本构方程根据文献[14]获得,见式(1):

(1)

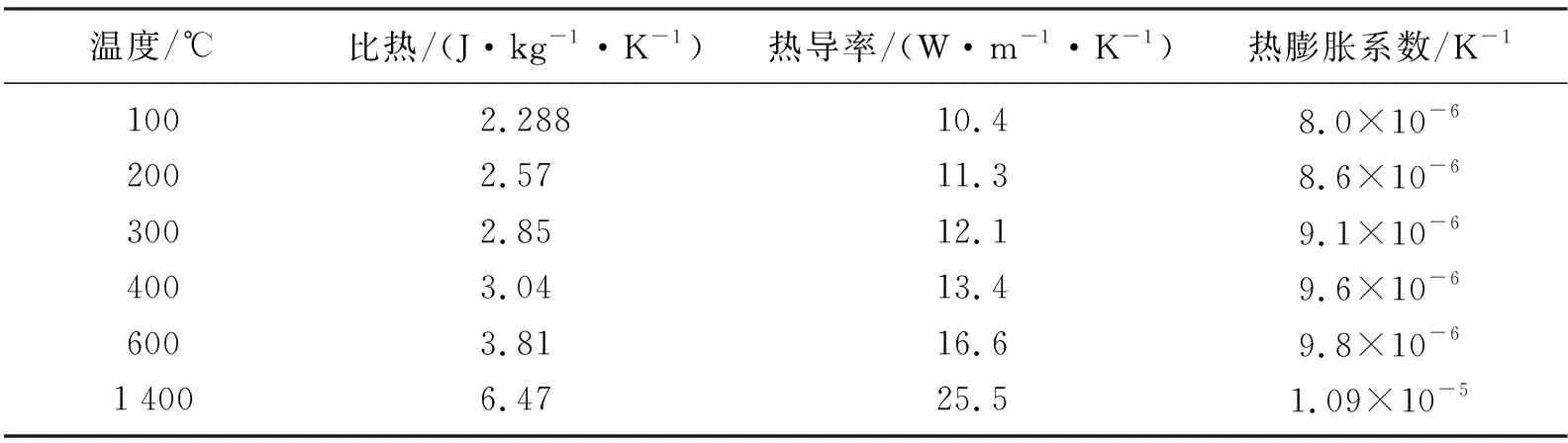

表1 TC2钛合金的比热、热导率和热膨胀系数测试数据

2 模拟结果与分析

2.1 应变分析

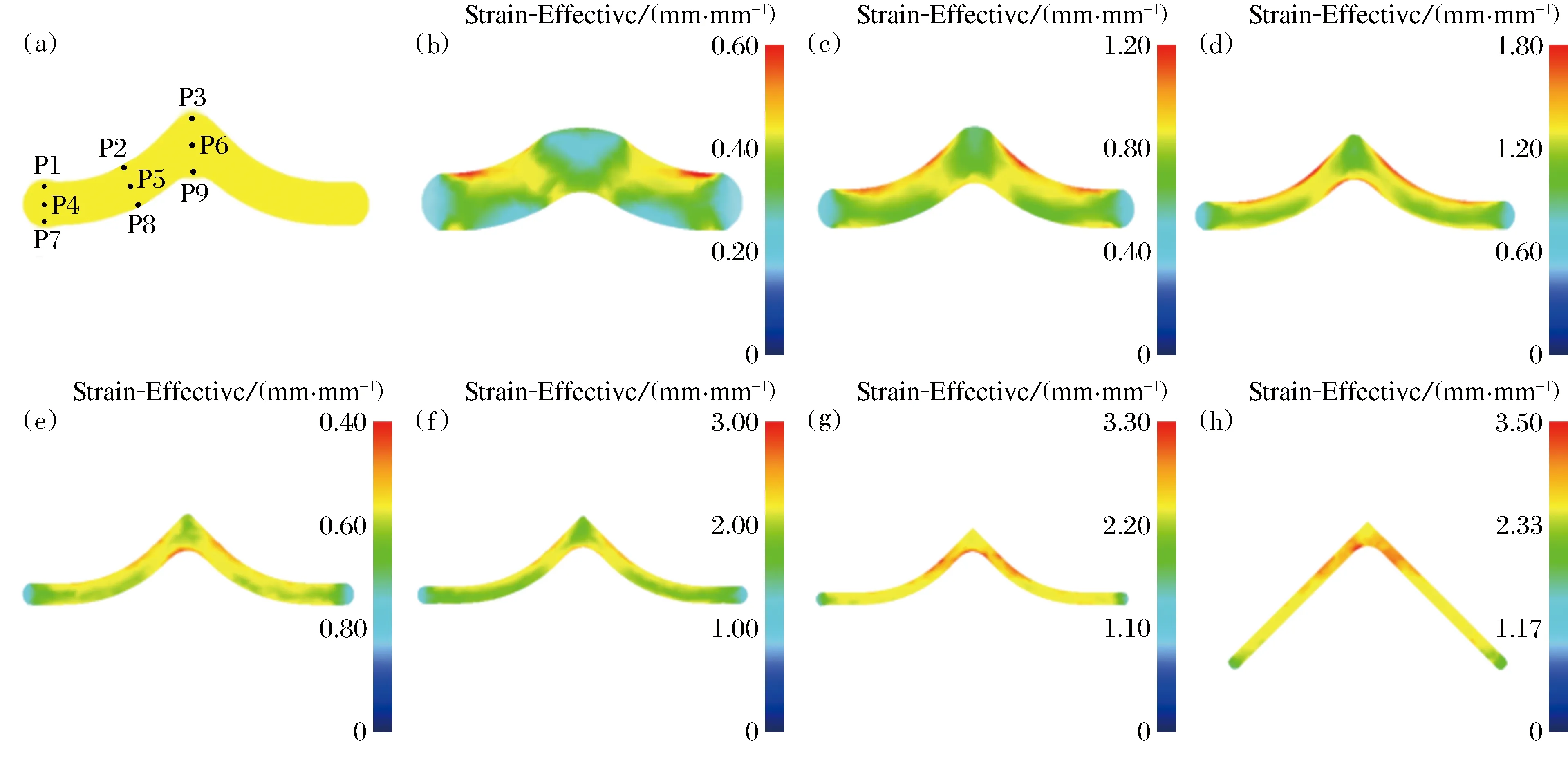

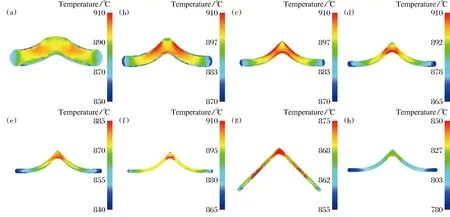

图2为轧制过程中轧件的应变分布,可以看出宽展方向的应变分布基本对称,因而选择其中一侧分析,具体取点位置如图2(a)所示。

(a) 取点示意图; (b) K7; (c) K6; (d) K5; (e) K4; (f) K3; (g) K2; (h) K1图2 取点示意图及轧件截面应变分布Fig.2 Schematic diagram of taking points and strain distribution of the section

在K7道次,轧件的P1点右侧应变最大,说明此部分变形量最大,中心层的P4至P6应变先增大后减小,其中P5和P6之间区域应变较大,下表面P7和P9周围等效应变较大。这主要是以下2个方面的原因所导致的:首先,轧件由扁坯轧成K7的蝶形过程中,P1与P3间区域发生弯曲,P1右侧和P9与轧辊接触时间较长,轧制过程中持续变形,变形量不断增大;其次,K7道次轧前轧件的表面边缘温度较低,金属受挤压时流动性较差,导致轧制过程中变形不均匀。K6~K1道次P2至P3间和P9周围的应变较高,因为随着轧制道次的增加,拐角周围不断受到压缩并变薄。

在厚度方向上,轧件末端应变最低且形变量均匀,拐角区域 P3至P6应变相近,P9应变最高,侧边的中心层应变小于上表面应变。

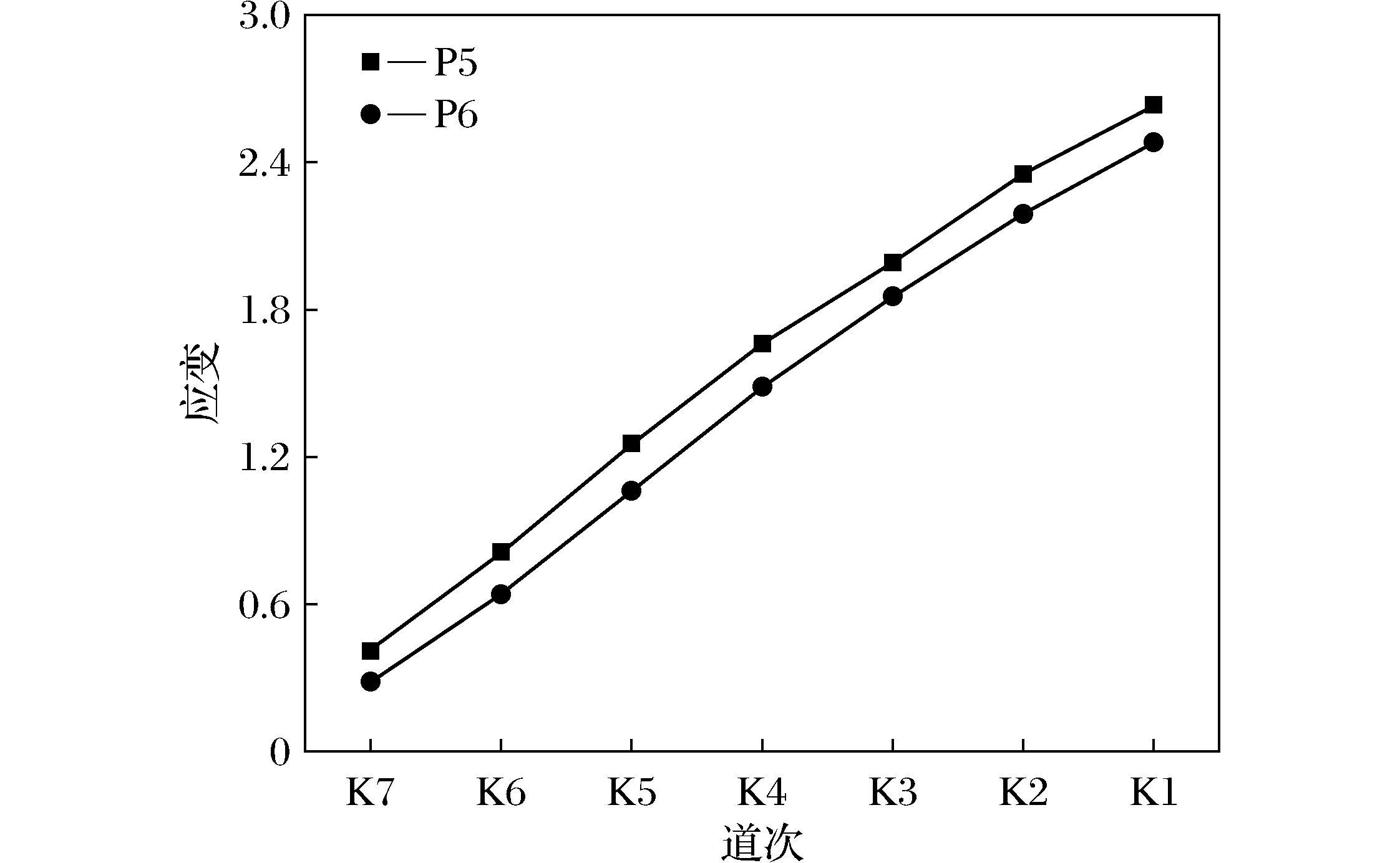

图3为各道次轧制过程中P5和P6的应变变化,点P5和点P6的应变接近于线性增长,各道次应变相比上一道次增加约0.4,说明轧件中心层应变保持着较为均匀的增长,K7~K1道次P5应变均高于P6应变,说明轧件侧边中心变形量高于拐角中心,P5与P6的应变差主要是在K7道次产生的。

图3 P5和P6点的应变变化Fig.3 Strain changes at P5 and P6

2.2 温度分析

在轧制过程中,轧件表面与轧辊接触是不均匀的,不同部位的变形量会有差别,同一截面坯料表面的不同部位温度也存在差异。TC2合金的热加工窗口窄,要始终让坯料的温度保持在材料的塑性稳定区进行热加工。轧制过程中,若轧件局部温度过高,将会产生组织缺陷;若轧件温度过低,会导致坯料在轧制过程中变形抗力增大,轧制力增大,在实际生产中则引起轧辊的跳动幅度增加,甚至轧件发生开裂,导致成品性能和尺寸不符合要求。

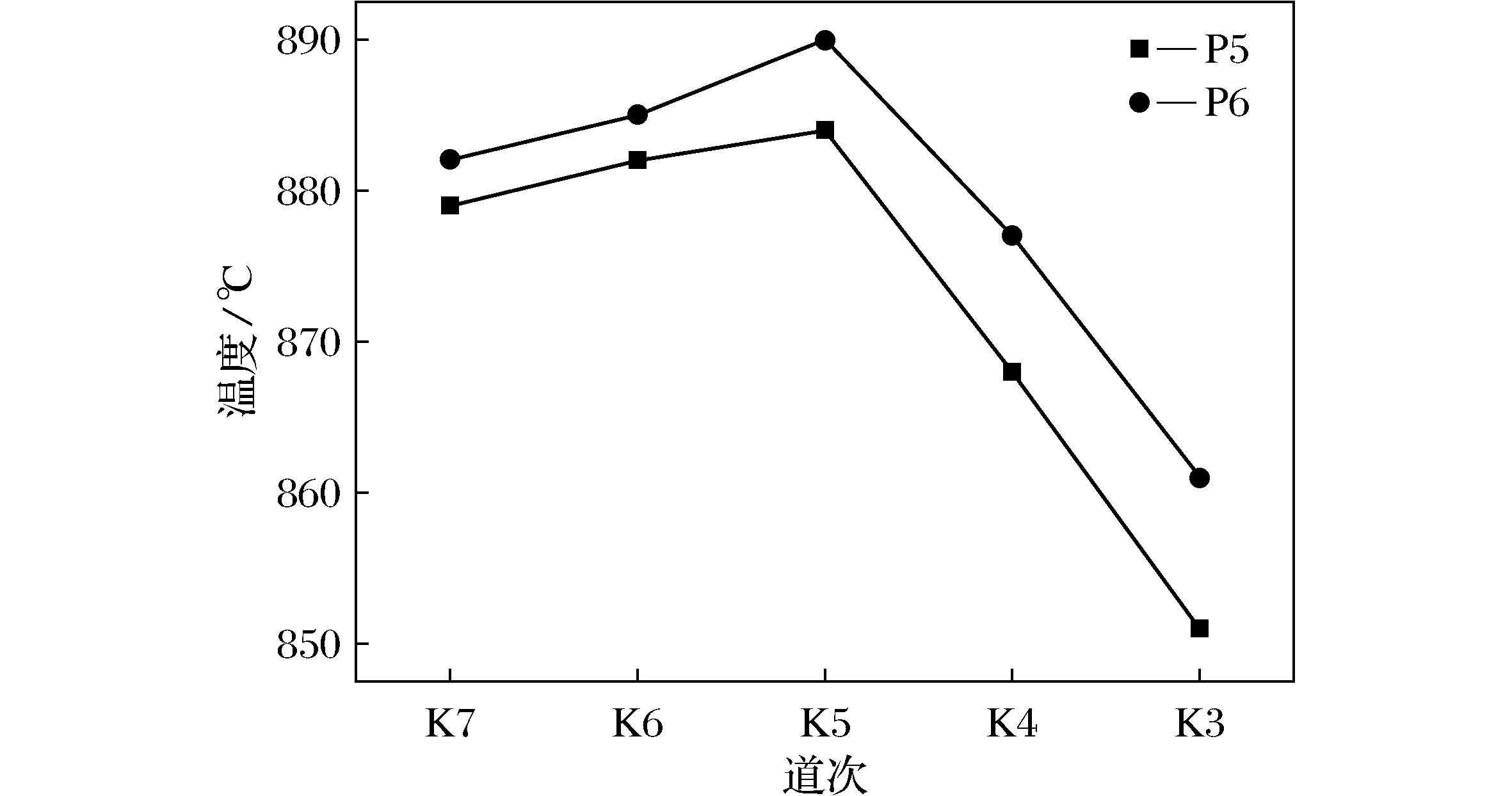

轧制过程中轧件截面温度如图4所示。轧件侧边末端及表面温度相对较低,这是因为轧件在转移过程中与空气接触损失的热量和轧制过程中轧件表面与温度较低的轧辊接触损失的热量总和大于变形与摩擦生成的热量。与之相反,轧件中心层未与空气和轧辊直接接触并且在轧制过程中会产生变形热,因而在各道次中,轧件中心层温度始终保持在相对较高的水平。K7~K1道次轧件P2与P3之间的区域和P9周围温度较高,因为这2个位置形变量较大,变形产生的热量多。图5为K7~K3道次点P5和P6轧前温度变化,P5和P6在K7~K5道次的轧前温度略有升高,因为变形和摩擦产生的热量高于损耗的热量。K4~K3道次轧前温度降低明显,其中K3道次轧前降温幅度最大,因为随着道次的增加轧件厚度逐渐减小,散热加快。K2和K1道次轧件的厚度较薄,K2道次轧制过程中的截面温度分布如图4(h)所示,可以看出轧制过程中温度很低,最低温度在780 ℃附近,低于合理的热轧温度范围,K2道次轧前若不进行补温,在轧制过程中可能会发生塑性失稳。通过模拟最终确定在K2和K1道次轧前需将轧件补温至920 ℃,补温后K2道次轧制过程中温度如图4(f)所示,轧制过程中轧件温度重新回到合适热加工温度范围。

(a) K7; (b) K6; (c) K5; (d) K4; (e) K3; (f) K2; (g) K1; (h) K2(未加热)图4 轧制过程中轧件截面温度分布Fig.4 Temperature distribution of the section during rolling process

图5 P5和P6点轧制前的温度Fig.5 Temperature of P5 and P6 before rolling

3 轧制实验及分析

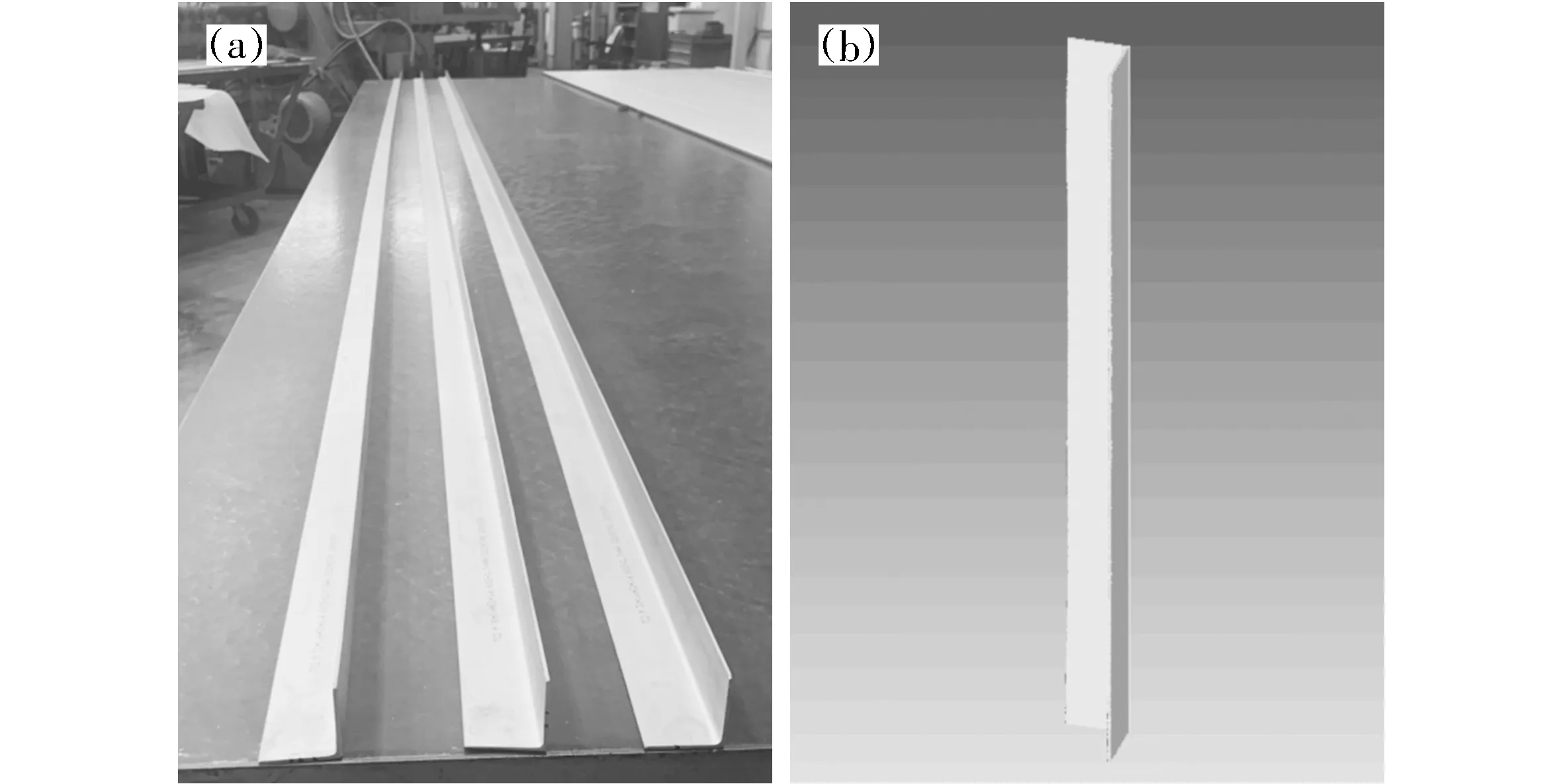

通过轧制实验对模拟结果进行验证。图6(a)为实验得到的TC2合金L型材,型材成品直线度、表面质量良好。图6(b)为模拟的型材形状,模拟结果与轧制实验结果基本一致。

(a) 实验结果; (b) 模拟结果图6 轧制实验与模拟结果Fig.6 Results of experiment and simulation

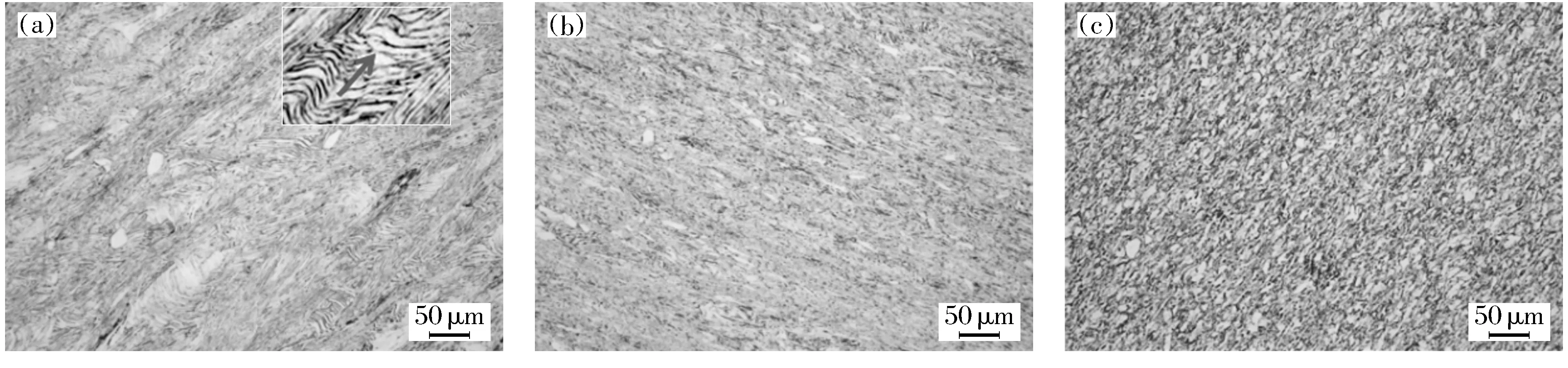

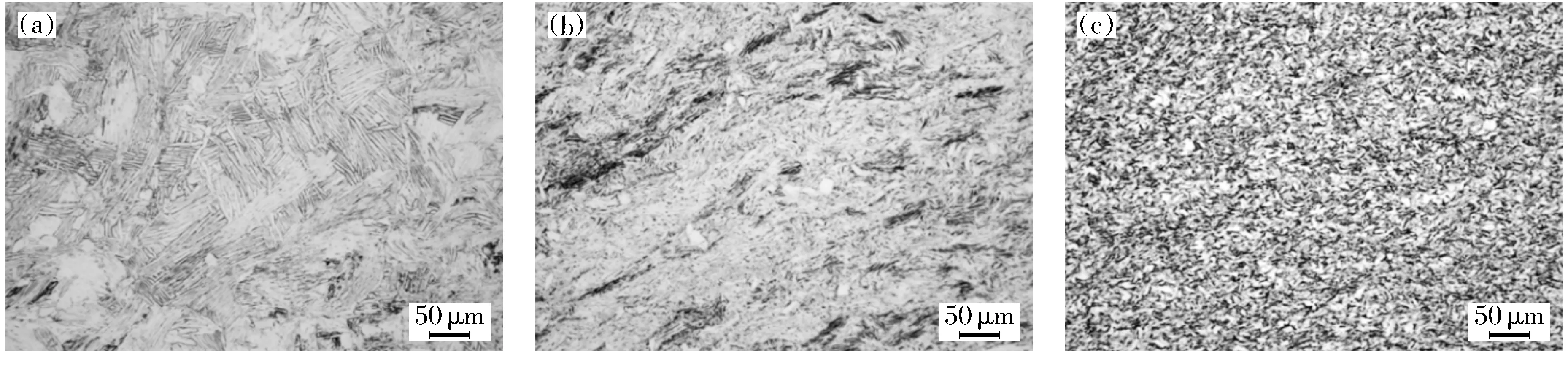

轧制过程中由于各个部位变形程度不同,会呈现不同的组织,图7为轧件在K7,K3和K1道次的侧边微观组织。轧件经K7道次轧制后,侧边为片层组织,其中有部分板条α相发生弯折(如箭头所示)呈波浪状,波浪状α组织垂直于宽展方向,因挤压作用发生弯折;平行于宽展方向的组织则继续保持长条状且厚度变薄。随着轧制道次及应变增加,侧边组织沿宽展方向有序分布程度逐渐增强且不断细化,可以看出K3道次的组织比K7道次细小。K1道次轧制完成后得到均匀的等轴组织且沿宽展方向有序分布。

图8(a)~(c)分别为K7,K3和K1道次拐角的微观组织,可以看出K7道次拐角的组织相互交错程度比侧边更加复杂,因为拐角同时受到来自下辊和上辊左右两侧给的不同方向的力并压缩,金属流动方向不一。K7~K3道次拐角的组织扭曲混乱交织分布且细化,K3道次与K7道次相比球形α相增多。K1道次拐角为均匀细小无规则分布的等轴组织。

(a) K7; (b) K3; (c) K1图7 不同道次轧件的侧边微观组织Fig.7 Side microstructure of rolled piece in different passes

(a) K7; (b) K3; (c) K1图8 不同道次轧件的拐角微观组织Fig.8 Corner microstructure of rolled piece in different passes

4 结 论

1) 轧件等效应变随着轧制道次的增加逐渐增大,中心层的应变增加较为均匀,拐角周围应变较大,侧边末端应变最低;K7~K5道次轧前轧件的温度略微升高,K4~K3道次轧前轧件的温度显著降低,轧制过程中轧件中心层温度始终相对较高,K2和K1道次轧前需对轧件补温至920 ℃。

2) 轧制实验获得直线度和表面质量良好的L型材,模拟结果与实验结果基本一致。K7~K3道次轧件的组织逐渐细化,拐角组织呈无规则混乱分布,侧边组织随着道次增加沿宽展方向呈有序分布,型材成品为均匀细小的等轴组织。