深水多相流动动态腐蚀评价系统辅助检测功能浅析

2022-03-21武峰山

钟 康,刘 剑,武峰山

(渤海石油航务建筑工程有限责任公司,天津 300452)

0 引言

本文主要对系统监/检测部分的辅助检测设备功能进行阐述,主要包括流型识别系统、高速摄像系统等。

1 流型识别系统

由天津大学过程层析成像与多相流测试研究室研制的“油气水多相流流型在线检测设备”以石油、化工等工业过程中的广泛存在的油气水多相流为测试对象,基于电容/电导与超声多普勒测试原理实现超声、电学多模态的融合测试,可实现油气水多相流动过程状态、流动结构的在线监测及流动参数的测量。该设备采用Compact PCI(CPCI)工业标准总线,具有数据采集速度快、测试流动范围宽、不受流型状态约束的特点。测试系统平台具有可重构、框架式、柔性化的特点,配套软件具有模块化、多进程和可扩展的特点,可满足不同测试对象、测试目标及数据处理的需求。

1.1 系统原理

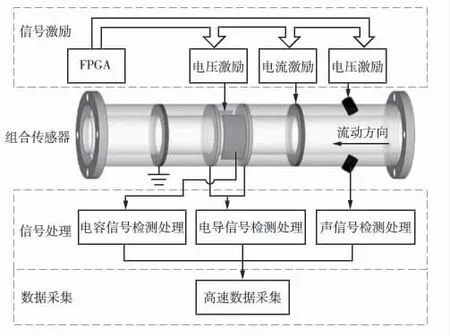

流型识别系统采用电容/电导/超声三模态阵列式传感器融合的方式。

1.1.1 电容电导原理

(1)电容检测原理:主要检测源电极和检测电极之间透过管道内部物料后所形成的电容值,然后将反应该内部物料介电常数变化的电容值与实际流态进行数据投影对应,建立起一一对应的关系。如图1 所示,4 个环形金属电极环镶嵌在绝缘管道的内壁构成电导模态:G 和E 为激励电极对,S1 和S2 为检测电极对。电导模态工作时,电极E 被注入一定频率的恒定方波激励电流,在电极S1、S2 之间形成电学敏感场,使敏感场的阻抗特性随被测流体的混合电导率变化而变化。通过对电极S1、S2之间的电势差进行测量,可获得连续相为导电相条件下的相含率信息。在油气水多相流中,只有水为可导电相。

图1 电容电导组合传感器结构

(2)电导检测原理:是基于电阻传感机理的检测方法,依据不同的媒质具有不同的电导率,从而判断出敏感场内物体的电导率分布,便可推知场内媒质的分布情况。通常的工作方式是电流激励、电压检测。当场内的电导率发生变化时,场内电流敏度、电势分布也会随之变化,从而导致场域边界上测量电压发生变化[1]。这种测得的场域边界上电压的变化值,即可建立起与场域内电导率变化信息的对应关系,建立起识别方法。此方法主要应用于水基液相流体部分波动的检测。

1.1.2 超声原理

超声检测原理:超声波具有频率高、波长短、绕射现象小,特别是方向性好,能够成为射线而定向传播等特点。如图2 所示,超声波遇到杂质或分界面会产生显著反射形成反射成回波,遇到活动物体能产生多普勒效应[2]。

图2 超声原理

1.1.3 整体框架

电导电容测试系统传感器安装在连续波多普勒传感器的下游,并提供相含率测试数据,如图3 所示。

图3 传感器与测试系统结构

1.2 系统功能及指标

油气水多相流流型识别系统采用阵列式传感器融合的方式,结合阵列式传感器的多通道高速测试系统,可以在开展多相流试验时准确检测系统流型变化。

(1)阵列传感器:①流体适应性,水含率0%~100%,油含率0%~100%,气含率0%~90%;②环境耐受性,耐温120 ℃,耐压7 MPa。

(2)多通道高速测试系统:①获得管道截面内不同位置处的多相流波动信息,用以刻画多相流在不同子空间上的波动特性,以获得更多的流动结构细节;②实现对两相、三相流的时域、频域特征提取,以及水平、垂直流型的识别;③可识别出段塞流、波状流、层流、泡状流等流态。

1.3 系统软硬件构成

本系统由多通道高速测试系统、阵列传感器短节和流行识别软件组成,阵列传感器集成于耐压短节,通过多通道高速测试系统实现对管内流型识别。通过机器学习,使其建立分析判断流型的模型是该项目的关键。

1.4 功能验证

在整套系统安装完成后,通过调整气液比和压力,2 英寸流型识别系统可以自动识别段塞流、波状流、层流、泡状流等流态,4 英寸传感器短节耐100 ℃、7.2 MPa 压力。设备运行后通过摄取管道截面内不同位置处的多相流波动信息,刻画多相流在不同子空间上的波动特性,能够获得更多的流动结构细节。配合高速摄像系统,能够在流型识别系统画面上清晰、准确、实时地显示出所识别的段塞流、波状流、层流、泡状流等流态。

2 高压内窥镜

2.1 系统组成

高压内窥镜由目镜保护片、连接套、目镜筒、目镜调整套、光栏、内管支架、外镜管支架、镜管主体、物镜组件、转镜组间隔、物镜保护片和光纤等组成。

2.2 系统功能及指标

高压内窥镜系统包括光学成像、照明和机械结构3 个部分。光学成像系统由物镜系统、转像系统、目镜系统三大系统组成,照明系统采用可控LED 光源,机械结构采用316L 不锈钢一体化封装形式。高压内窥镜系统创新性采用了超过100 件微型光学组件,在实现稳定光学成像的基础上,可整体封装于超细的刚性结构中。该系统可以在温度120 ℃、压力3 MPa、3 m/s 流速的严苛工作条件下,镜体不发生晃动,能够清晰分辨管道内流体流动状态。通过不同视角的内窥镜旋转观测,可以实现顶部冷凝状况监测和高气液比流态监测。

2.3 系统软硬件构成

高压内窥镜由照明系统、图像采集系统和图像分析系统一体集成的主机配合高压内窥镜头组成,并设计了专门的密封旋转组件。

2.4 功能验证

设备安装调试完成后,经实验测试,高压内窥镜可以承受3 MPa 压力,并且可以带压旋转镜头杆360°观察内部情况,打压过程不受流体流动影响。打开操作软件,进入内窥镜检测画面,可以实现管道内部实时监测、实时查看和录制视频、截取图像、存储图像,并且能够进行评价。

3 高速摄像系统

3.1 系统组成

高速摄像机采购湖南科天健光电技术有限公司RockeTech高速摄像机,系统由高速摄像机、工控机(内含软件)、光照系统、镜头及高压视镜组成。

(1)高速摄像机:①灵敏度,25 Lux;②最高分辨率,110 万像素(1280 像素×860 像素);③最高帧数,10 000 fps;④可拍摄记录高压视镜窗口流动的流体流态。

(2)软件:①实时采集图像、实时存储,可设置相机和采集卡参数,采集高速图像以流媒体文件格式存储到高速存储介质中;②可调整播放速度进行图像回放,可逐帧查看;③支持实时采集过程中调节曝光时间。

(3)高压视镜:①耐压,7.5 MPa;②耐温,300 ℃;③视镜类型,对向双视镜。

3.2 系统功能及指标

通过双视窗高压视镜提供流体流态观测的视窗窗口,采用高速摄像机对流体进行高速拍摄,可获得清楚的图像和运动过程,用于多相流流体运动规律的观察和分析。

3.3 功能验证

经实验测试,高速摄像系统可以实现最高可达10 000 fps,最高分辨率可达110 万像素,可以清晰呈现出管道内部画面。进入软件操作界面实时采集图像、实时存储,可设置相机和采集卡参数,采集图像以流文件格式存储到高速存储介质中,并可调整播放速度进行图像回放或逐帧查看,可将图像保存成图片或视频格式。高压短节可承受7 MPa 压强和120 ℃高温。

4 总结与展望

深水多相流动动态腐蚀评价系统通过模拟多相介质、湿气顶部腐蚀、CO2腐蚀、细菌腐蚀、垢下腐蚀等的腐蚀环境,可以开展多相(湿气、气水混输、油气水混输)输送介质管道的内腐蚀研究和防腐蚀措施的作用效果评价,也可作为管道新材料、新技术和新工艺的验证平台,将在油气田开发生产、管道服役安全等生产、技术研究领域发挥基础平台作用,有力促进相关领域的技术研究和进步。