通过负载监控减少铸件打磨工作站撞刀

2022-03-21陈一鸣李海刚于林波李军鹏

陈一鸣,李海刚,于林波,李军鹏

天润泰达智能装备(威海)有限公司 山东威海 264400

1 序言

六轴工业机器人在自动化生产领域应用越来越广泛,其中针对铸件清理打磨作业的应用实例不胜枚举[1]。但铸件清理作业中工件个体差异大,对工业机器人设备的柔性要求较高,尤其是目前众多工作站由于投资、现场条件等多种原因,仍在使用人工示教调整打磨轨迹的作业方式。铸件个体差异大的原因之一是同一型号工件存在不同炉号之间模具和铸造工艺的差异,这就导致同一工件在打磨作业程序示教过程中,难以一蹴而就,需要反复调试对刀点。在程序调试至设备稳定生产之前,存在因刀具规格不合适而出现的撞刀或过打磨情况。本文针对这一生产实际问题,提出了基于电主轴变频器负载监控的机器人整体运行速度调节方案,以避免撞刀、过打磨等事故对电主轴等贵重设备的损害。

2 负载监控方案原理

工业机器人铸件打磨作业所用的电主轴一般采用变频器进行调速控制,而变频器的输出电流主要由电主轴刀具端的实际加工负载决定。

变频器工作电流的变化可以反映出打磨刀具端加工负载的变化情况[2],如当外部负载突然增大时,变频器的输出电流也会相应增大,且增幅比例相似。

对比实际电流的变化趋势、幅值与正常稳定加工过程的相应数值,可以间接分析出电主轴的工作情况是否存在撞刀、过打磨等大负载工况[3],进而转换成数字信号。通过PLC通信模块发送给机器人控制器,调整机器人的整体运行速度。通过降低刀具端的进给速度,实现对电主轴设备的保护。负载监控系统整体框架如图1所示。

图1 负载监控系统整体框架

3 试验台搭建

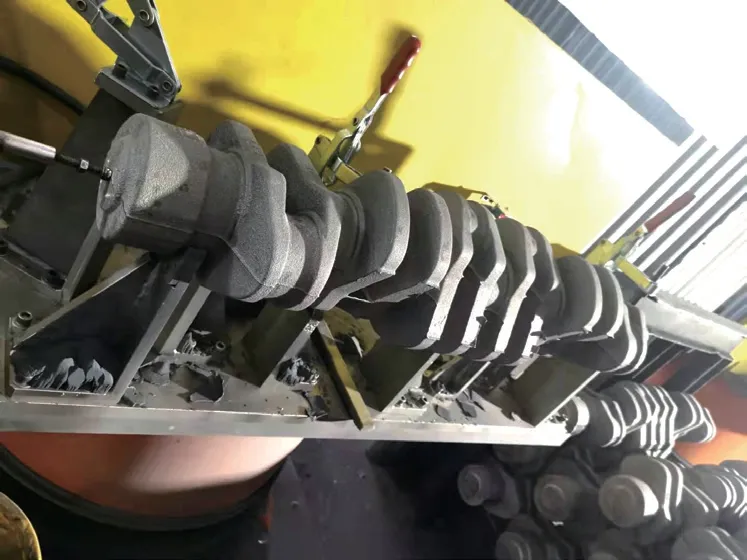

工业机器人采用KR210型六轴机器人,打磨测试工件选用某型号曲轴毛坯两种炉号各多件,变频器为台达C2000系列,PLC为欧姆龙CP1H系列。测试曲轴毛坯打磨工作台如图2所示。

图2 测试曲轴毛坯打磨工作台

硬件准备完毕后开始试验,试验流程如下。

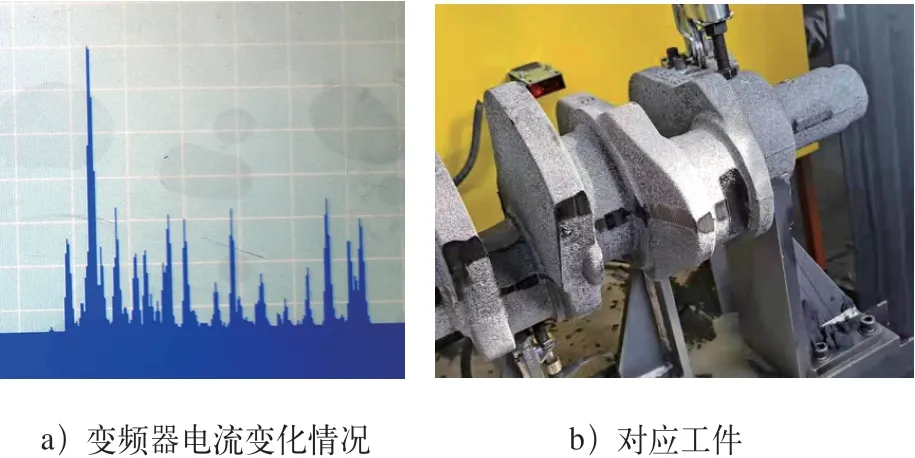

(1)稳定加工阈值采集 在PLC控制柜内将采集的变频器电流信号按照0.5s的间隔进行存储记录,并显示在控制柜显示屏上。选用已经调试好的打磨程序和能稳定加工的一批相同炉号工件进行信号采集。采集到多组信号后,结合实际打磨作业流程,分析稳定打磨作业时电主轴负载的大致范围,等效到变频器工作电流的大致范围。图3为其中一件工件在稳定加工工况下变频器的电流变化情况,可以看到电流的突变幅值在60A左右,接近变频器的额定电流。

图3 稳定加工工况下变频器电流变化情况

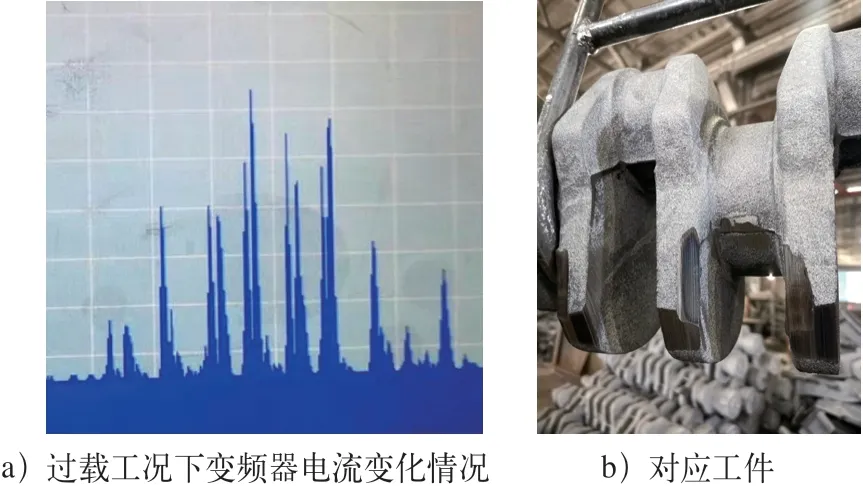

(2)过载加工阈值采集 选用不同炉号的工件,仍使用上一组稳定加工阈值采集中的机器人示教轨迹,对电流变化进行记录分析。图4为其中一件工件在过载加工工况下变频器的电流变化情况。测得过打磨作业的电流幅值约为83A,与稳定加工工况有明显差距。

图4 过载工况试验记录

(3)使加工调速过程平滑 将60A与83A两个阈值代入上述控制流程对应的逻辑判断层的参数中,分别设定为降低整体运行速度至70%和30%,并在其间插入3个额外分级,使整体加工调速过程更加平滑。再次选用第二批次工件进行连续打磨作业的测试。

观察出现撞刀、过打磨等情况的频率,发现撞刀未发生,过打磨频率降低。但期间出现过一次较为严重的过打磨情况(见图5),超过了标准工件轨迹约8mm。通过分析得出该原因是:为提高整体运行效率,机器人加工轨迹采用了逼近轨迹,而逼近轨迹会受到逼近前机器人实际运行速度的影响。因此系统调整了逼近前的机器人运行速度,导致逼近轨迹发生变化,且由于此处轨迹特征,机器人无法快速回到逼近后轨迹上,所以持续在逼近过程中偏移轨迹进行打磨,伴随着打磨轨迹偏移和切削深度增加,电主轴负载增大,进一步影响了机器人的实际运行速度。在后续测试中取消了几个特殊位置的逼近指令,未再次出现这种情况。

图5 严重的过打磨情况

4 结束语

负载调速后,撞刀情况未再次发生,过打磨情况仍存在,但有所降低。因此得出该系统对示教轨迹调试验证阶段的工作站电主轴有一定的保护效果。

在示教调试新工件打磨轨迹的过程中,对实际打磨效率的要求相对较低,更加注重打磨质量和工业机器人点位是否合适,此时可以不采用逼近指令,通过负载监控减少调试过程中因轨迹不合适而出现的撞刀、憋停和过打磨等打磨事故,保护电主轴设备。在打磨轨迹稳定后,为提高效率再增加逼近指令,同时移除变频监控的调速功能。打磨轨迹已经稳定且适应工件时,本身出现撞刀等事故的概率就已经很低,不再需要电主轴自身过载报警以外的其他保护措施。