35 kV精炼炉炉变损坏的事故分析及治理

2022-03-21王力力

王力力

(中冶赛迪电气技术有限公司重庆分公司,重庆 400013)

钢铁企业的精炼炉一般是通过专用变压器降压后,通过安装在变压器低压侧的电极拉弧发热,完成对炉内钢水的冶炼和保温工作。冶炼时,精炼炉产生的电弧阻抗是非线性的、不平衡的、不对称的。精炼炉冶炼电流可以被分解为基波、整数次谐波和间谐波。不论是谐波,还是间谐波,均会引起变压器的附加发热,缩短变压器绝缘寿命。同时,精炼炉中压系统一般会设置滤波器以抑制冶炼时产生的谐波电流上网值。若滤波器设置不当,将会在某一特定频率下发生系统阻抗和滤波器阻抗之间的并联谐振,此谐振会严重放大谐波电流,造成炉变和滤波器的损坏。另外,精炼炉正常生产时,会经常性分断炉变高压侧断路器,产生截流过电压。截流过电压得不到合理抑制,也会损坏精炼炉炉变。

某钢铁企业近年来效益渐增,炼钢车间精炼炉生产时间延长,冶炼节奏加快。因此,多次出现了精炼炉变压器故障,进而造成设备可靠性降低。特别是近期出现了一次因精炼炉炉变轻、重瓦斯保护同时动作,导致变压器返厂解体检修的情况,严重影响了企业的正常生产,造成了重大的经济损失和负面影响。本文针对本次精炼炉炉变故障展开简析。

1 故障系统概况

某钢铁企业内部电网专设1套精炼炉专用35 kV配电装置。该套配电装置取电自上级总降变电站35 kV母线,仅向1台炉内布置容量为35 MVA的精炼炉变压器供电,同时配置1套SVG成套装置,含2、3、5次滤波支路,用于对精炼炉冶炼时产生的电能质量污染治理。上级总降变电站35 kV母线采用中性点经消弧线圈接地方式。系统基本参数如下所示。

1)故障系统简要单线图如图1所示。

图1 故障系统单线图

2)系统短路容量已折算至故障精炼炉35 kV系统母线,最大运行方式为1 500 MVA;最小运行方式为750 MVA。

3)精炼炉炉变主要参数如表1所示。

表1 精炼炉炉变主要参数

4)SVG配套滤波器主要参数,见表2所示。

表2 SVG配套滤波器主要参数

2 变压器故障过程及现象

2020年2月15日,精炼炉炉变在正常生产时,突发轻、重瓦斯保护同时动作,变高侧断路器312正确跳闸,将炉变从电网解列。炉变故障前后均无电流保护动作的记录。炉变故障同时,5次滤波支路中性点不平衡电流保护动作,5次滤波支路35 kV侧断路器316正确跳闸。

故障发生后,某钢铁企业第一时间对炉变和5次滤波支路本体、接线端子、连接电缆等进行外观检查,炉变未见异常,5次滤波支路左臂上第2只电容器被击穿,如图2所示。截至本次精炼炉炉变故障下线时,该台炉变已投运7年。

3 变压器故障原因分析

3.1 变压器油化验台账

故障炉变油化验台账如表3所示。分析台账数据可发现,故障发生的前4个月,变压器油中C2H2含量开始超标,并一直呈上涨趋势。根据变压器油三比值法故障代码分析,故障前3个月炉变内部可能出现匝间、层间或调压线圈等绝缘强度降低异常,引起油隙闪络或电弧放电。随着炉变使用时间的增加和内部故障的累积,炉变内部由单一的电弧放电异常过渡到电弧放电兼过热异常。查阅该炉变生产运行记录,近2年来,该台炉变工作时间逐渐加长,正常生产时每小时投停约9次,年工作时间接近340天。由此,推断本次动作是由炉变内部故障引起瓦斯保护正常动作。

3.2 变压器返厂解体检修

2020年2月17日,将故障炉变返厂解体检修。解体后发现,炉变三相高压侧线圈有不同程度的变形,B相高压线圈上部短路且绝缘纸筒已被外力破坏,故障处如图3所示。由此,确定事故是由炉变内部故障引起。

4 导致变压器内部故障原因分析

4.1 谐振放大倍数分析

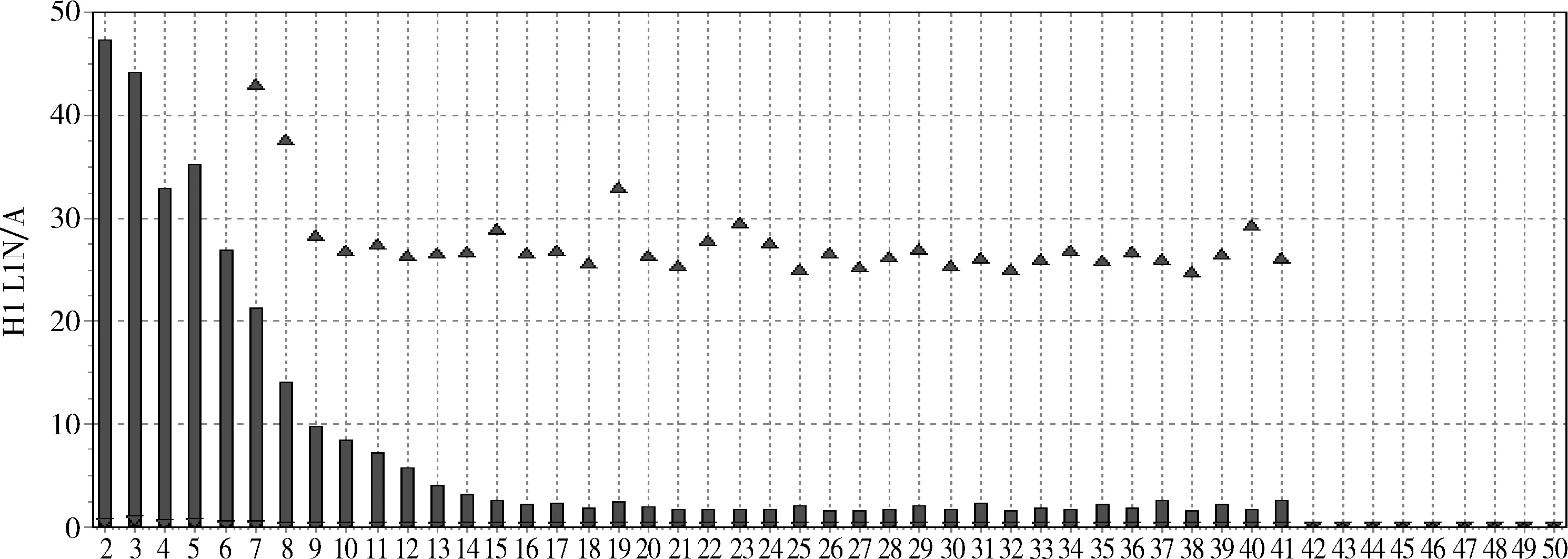

故障时,2、3、5次滤波支路全投运。根据故障系统短路容量和表2中 SVG配套滤波器的主要参数,对故障的滤波器展开仿真计算。计算结果详见表4、图4和图5。

可以看出,随着35 kV母线短路容量的减小,各次滤波器与系统的并联谐振点会向左移,且并联谐振放大倍数会增大。而国标中对大于等于40 MVA的负载,推荐并联谐振点的放大倍数小于6。根据仿真结果得出,不论35 kV系统在何种运行方式下,该套滤波器与系统阻抗之间均可能在某一分频处产生严重的并联谐振。而精炼炉冶炼期间产生的谐波电流频谱往往是连续的,若在并联谐振点频率处,谐波电流发生量较大时,滤波器会将该频率谐波电流放大多倍,产生严重的并联谐振,造成设备损坏。

4.2 冲击谐波电流分析

故障精炼炉炉变检修返回再投运后,选择与故障前类似的运行工况,在炉变35 kV侧高压开关处利用FLUKE 438电能质量测试仪对故障精炼炉炉变正常生产时的谐波发生量进行测试。将炉变高压侧正序电压和电流曲线、负序电压和电流曲线、谐波电压和电流曲线摘录如下,见图6至图8。

图7 精炼炉炉变高压侧负序电压和电流曲线

图8 精炼炉炉变高压侧谐波电压和电流曲线

通过分析软件利用傅里叶变换分解后,得出在炉变高压侧开关处测试获得的整数次谐波电流(200 ms平均值和3 s平均值),见表5和表6。

表5 精炼炉炉变高压侧整数次谐波电流200 ms平均测试值

表6 精炼炉炉变高压侧整数次谐波电流3 s平均测试值

故障发生时,精炼炉采用最低电压档位冶炼。此时,炉变基波阻抗约为6.83 Ω,据此可估算出2次至25次谐波电流在精炼炉炉变上产生的谐波电压,见表7。

表7 精炼炉最大谐波相电压 V

对表7数据中2次至25次谐波电压95%值(3s平均值)进行叠加,结果约为2.1 kV;对2次至25次谐波电压最大值(3s平均值)进行叠加,约为8.7 kV;对2次至25次谐波电压最大值(200 ms平均值)进行叠加,约为18.5 kV。正常运行时,精炼炉炉变的最大谐波电压叠加值由于出现的时间很短,在短期之内一般不会对变压器内绝缘产生很大影响。但若生产节奏加快,炉变工作时间加长,且在炉变上长期叠加短暂过电压冲击,可能会加速变压器内绝缘老化,造成炉变投运一段时间后发生内部故障。炉变油质化验报告也能证明这一观点。

4.3 截流过电压分析

精炼炉炉变高压侧配置1台合资品牌35 kV真空断路器。真空断路器在开断电抗类负载时,有一定概率出现感性电流截流现象,产生截流过电压。

当截流值足够大且断路器负载侧对地电容值较小时,可能出现因截流储藏于感性负载内的磁能通过系统内电抗和容抗谐振释放,引起较高幅值、较高频率的相对地和相间操作过电压。相对地过电压与断路器电源侧的电源电压还可能共同作用于断路器灭弧室的断口两端,引起断路器相对相端子或断路器断口闪络放电,产生过电压。此过电压一方面会引起电源侧的过电压,另一方面,会对负荷侧绝缘较弱的电气元件产生威胁,破坏绝缘。

5 改进措施

1)调整滤波器参数,降低并联谐振放大倍数。较高品质因数的单调谐滤波器虽然对特征次谐波的滤除效果较好,但也有通频带窄、谐振放大倍数高等缺点。对精炼炉等冶炼类非线性负载而言,其谐波频谱往往是连续的。也即是说精炼炉正常生产时,随工艺的变化会有一定的概率产生某一频率某一幅值的谐波和间谐波。若在此频率下,滤波器阻抗和系统阻抗满足并联谐振的条件,则谐波电流将会被严重放大,并在公用母线上产生较大的谐波电压,威胁设备的安全运行。将一个或多个单调谐低次滤波支路更换为C型或高通滤波支路,一般可以降低谐振放大倍数,在满足滤波效果的同时,可增加系统运行安全性。

2)合理地分配全厂各台精炼炉产量指标,结合炉变油质化验报告,对各台精炼炉制订科学的生产、定检计划。结合实际工况,保证正常生产冶炼时间,避免为追求高产量而加快冶炼温升速度。

3)优化冶炼控制系统逻辑,提升控制系统整体响应速度,降低精炼炉工作短路的概率和缩短持续时间,减少冶炼冲击谐波发生量。

4)在炉变高压侧设置阻容保护器和低残压避雷器,在炉变低压侧设置高阻抗补偿电容器,以限制过电压。同时规范操作,尽可能减少精炼炉炉变高压侧开关的分断次数。

5)将炉变高压侧35 kV系统接地方式由消弧线圈接地改为电阻接地,以减少非对称接地过电压的幅值和持续时间。

6 治理效果

某钢铁企业在采取了上述改进措施,同时优化了生产工艺,加强了设备状态监测和运维技术监督后,本案例中的故障精炼炉炉变近一年来未发生类似异常和故障,这说明安全生产的基础得到了夯实。目前,上述措施已在该钢铁企业其他精炼炉车间中推广。