木薯秸秆/高密度聚乙烯复合材料的制备与性能研究

2022-03-21梁尔珊郭双薇赖文苑陈旖萱李鉴鹏吕兴聪孙理超

梁尔珊,郭双薇,赖文苑,陈旖萱,李鉴鹏,吕兴聪,孙理超,3

木薯秸秆/高密度聚乙烯复合材料的制备与性能研究

梁尔珊1,2,郭双薇1,2,赖文苑1,2,陈旖萱1,2,李鉴鹏1,2,吕兴聪1,2,孙理超1,2,3

(1.生物基材料与能源教育部重点实验室(华南农业大学),广州 510642;2.华南农业大学 材料与能源学院,广州 510642;3.岭南现代农业科学与技术广东省实验室,广州 510642)

探讨木薯秸秆粉的粒径和含量对复合材料物理力学性能及界面结合的影响,以期提高废弃木薯秸秆的利用率。以木薯秸秆粉为增强体,高密度聚乙烯(HDPE)为基体,马来酸酐接枝聚乙烯(MAPE)为偶联剂制备木塑复合材料。对木塑复合材料进行拉伸性能、弯曲性能、缺口冲击强度以及吸水性测试,并利用电子显微镜(SEM)对复合材料断面微观结构进行观察和分析。随着秸秆粉含量的增大,拉伸强度和弯曲强度在整体上呈现出增大的趋势,最大值分别可以达到32.5 MPa和49.6 MPa,而缺口冲击强度不断下降;当粒径减小时,材料的拉伸强度呈现先下降而后升高的趋势,弯曲强度区别不大,而缺口冲击强度则整体上呈现降低的趋势。当秸秆粉的含量降低、粒径减小时,复合材料表现出较好耐水性能。秸秆粉质量分数为60%,粒径为40~60目时复合材料具有较优异的综合性能,相关性能超过GB/T 24137—2009《木塑装饰板》的使用标准。

木薯秸秆粉;高密度聚乙烯;秸秆粉粒径;力学性能;耐水性能

近年来,低成本废弃农林副产品以及废旧塑料的研究利用成为工业界和科学界普遍关注的热点,利用两者制备复合材料普遍被认为是科学解决农林废弃物的新途径之一[1-2]。

木薯(Manihot esculenta)在我国广东广西两地区广泛种植,鲜木薯年产量大[3],伴随而生有大量的木薯秸秆。国外学者以木薯秸秆为原料,通过生化和热化学2种方式制备燃料气,把木薯秸秆评估为生产生物燃料的潜在原料[4-5],也有学者利用木薯秸秆等残余物作为培养菌体的营养物质[6-8]和包装材料[9-10];国内学者通过回收木薯秸秆,以其作为能源作物制备乙醇燃料,或作为栽养植物的肥料[11-13]。从目前来看,木薯秸秆除少量得到科学利用外,大多被废置焚 烧[14],造成了资源的浪费甚至环境的污染。经过解剖分析,木薯茎秆的木纤维是两端尖削,呈长纺锤形细胞,属壁薄短纤维型,符合造纸和纤维板等复合材料制造原材要求[15],因此在制备木塑复合材料方面,木薯秸秆具有极大潜能。在已有的研究中,虽然木薯秸秆可以与聚碳酸亚丙酯(PPC)制备复合材料[16],但其强度不如聚烯烃基的木塑复合材料,且PPC的价格较高,因此,文中通过利用价格适中的高密度聚乙烯为树脂基体,与木薯秸秆粉制备复合材料,研究其粒径和含量对木塑复合材料力学性能以及耐水性能的影响,为废弃的木薯秸秆利用探索一条新的路径。

1 实验

1.1 材料与仪器

主要材料:木薯秸秆,购自广西玉林,选取于多年生木薯,株高1~2 m,密度为0.5~0.6 kg/m3;高密度聚乙烯(HDPE),中国石油天然气股份有限公司生产,密度为0.95 g/cm³,熔融指数为0.09 g/min(190 ℃,2.16 kg);马来酸酐接枝聚乙烯(MAPE),购自于广州市合诚化学有限公司,白色颗粒,接枝率约为1%,熔融指数为0.17 g/min(190 ℃,2.16 kg);润滑剂,购自于广州市合诚化学有限公司,牌号530D,主要成分为硬脂酸钠。

1.2 木薯秸秆/HDPE复合材料的制备

木薯秸秆粉碎后在103 ℃下干燥48 h以除去水分,利用筛网按照粒径筛分为3个组:0~40目、40~60目、60~80目。将木薯秸秆粉与HDPE、MAPE和润滑剂按照设定的配方(表1)放入高速混合机(SHR-10A, 张家港市通河橡塑机械有限公司)中充分混合10 min。使用反向旋转啮合锥形双螺杆挤出机(CTW100, 美国ThermoFisher Scientific)进行混炼塑化,并置于粉碎机中粉碎成木塑颗粒。

将粉碎后的颗粒置于双螺杆挤出机中,设置喂料段温度为160 ℃,混合熔融段温度为175 ℃,均化段温度为179 ℃,加热环温度为182 ℃,片材模具温度为180 ℃,进一步均化、挤出,得到规格为25 mm×4 mm的片材。

1.3 性能测试与分析方法

拉伸性能:参照ASTM D638进行测试,试件尺寸为165 mm×19 mm×4 mm,窄部长度为57 mm,宽度为13 mm,设置拉头运动速率为5 mm/min。每组重复测试7个试件,结果取平均值。

弯曲性能:参照ASTM D790进行测试,试件尺寸为80 mm×13 mm×4 mm,压头运动速率为1.7 mm/min。每组重复测试7个试件,结果取平均值。

缺口冲击性能:参照ASTM D256进行测试,试件尺寸为80 mm×13 mm×4 mm,缺口深度为2.5 mm。每组重复测试7个试件,结果取平均值。

吸水测试:参照ASTM D570进行测试,试件尺寸为20 mm×20 mm×4 mm,试件在60 ℃条件下烘干至质量不变后,在室温下冷却并记录试件的初始质量和厚度,将试样置于25 ℃恒温水浴中,根据式(1—2)计算吸水率A和吸水厚度膨胀率。

(1)

(2)

式中:t为试件特定时刻的质量(g);0为试件初始质量(g);t为试件特定时刻的厚度(mm);0为试件初始厚度(mm)。

SEM测试:截取复合材料的冲击断面,置于真空镀膜机中对其表面进行溅射喷金增加表面的导电性,利用扫描电子显微镜(EVO18, 德国Carl Zeiss)对材料的表面微观结构进行观察和分析。

表1 木薯秸秆/HDPE复合材料配方

2 结果与分析

2.1 拉伸性能

不同秸秆粉含量和粒径的木薯秸秆/HDPE复合材料的拉伸强度曲线见图1。当粒径为40~60目,秸秆粉质量分数为60%时,拉伸强度出现最大值32.5 MPa;当粒径为60~80目,秸秆粉质量分数为20%时,拉伸强度出现最低值21.7 MPa。

由图1可见,随着秸秆粉含量的增大,木薯秸秆/ HDPE复合材料的拉伸强度呈现整体上升的趋势,这是因为当秸秆粉的添加量较少时,秸秆粉呈“海岛”状分散在HDPE树脂连续相中,秸秆纤维无法将应力传递到另一个纤维上,不能形成有效的增强网络,使得在秸秆颗粒处容易产生应力集中,进而成为力的集中破坏点,使拉伸强度下降[17]。随着秸秆粉含量的增大,拉伸模量呈现逐渐增大的趋势,这是因为拉伸模量与材料的刚度有关,由于秸秆粉中的纤维相对于树脂基体来说具有更高的刚度,因而秸秆粉含量越高,材料的拉伸模量越高[18]。粒径为0~40目的材料在质量分数为50%~60%时,拉伸模量出现下降,说明大粒径、高含量的秸秆粉难以被树脂完全包覆。

秸秆粉粒径为40~60目与60~80目的复合材料在质量分数为0~50%时,其拉伸强度均比0~40目的材料低,原因为大粒径秸秆粉的材料相对小粒径秸秆粉的材料表面更粗糙,在完全包覆的前提下基体与材料的机械咬合越好。当大粒径的秸秆粉含量逐渐增多时,由于秸秆粉不能完全被包覆,材料的应力缺陷明显增多,导致拉伸强度出现下降。

2.2 弯曲性能

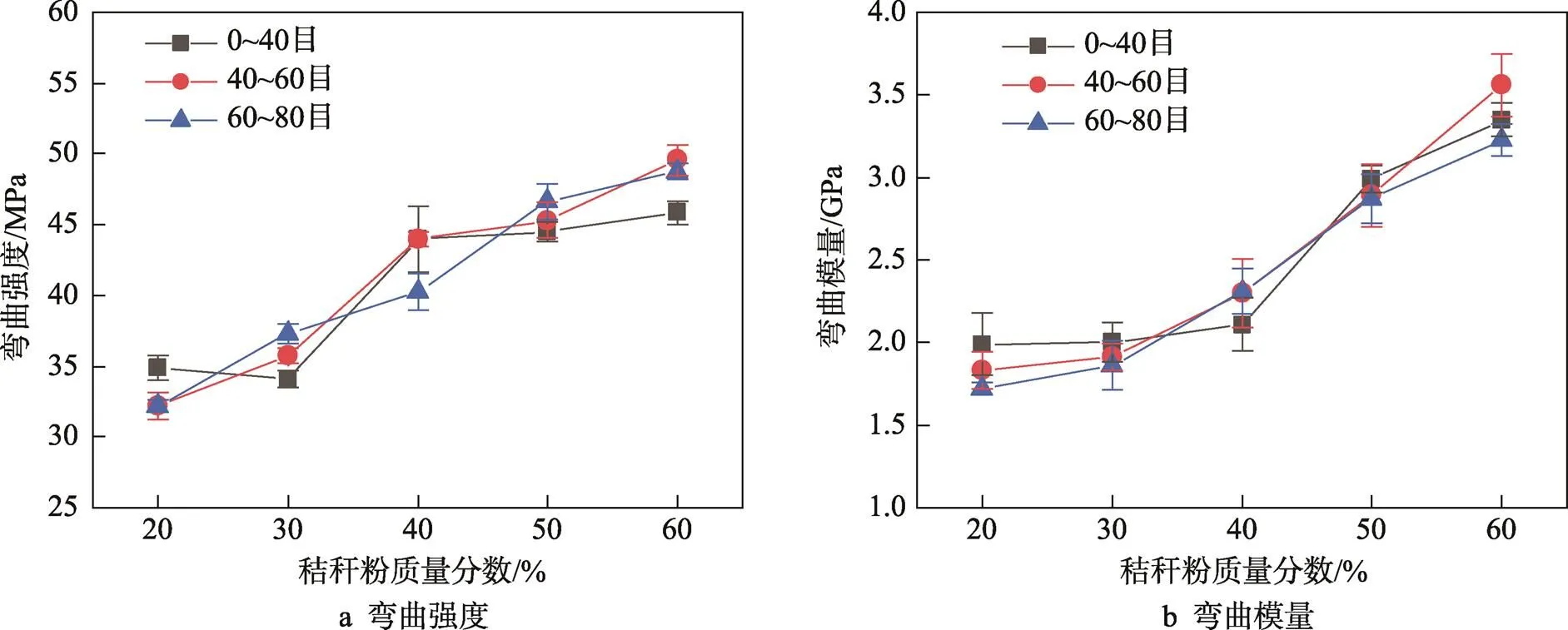

不同秸秆粉含量和粒径范围的木薯秸秆/HDPE复合材料的弯曲性能曲线见图2。

弯曲强度与拉伸强度有所不同,拉伸破坏更多体现在一个方向的拉力上,说明纤维与基体间的结合强弱程度;弯曲破坏则在试样的两侧产生2个应力,并同时在对称轴处出现剪切应力[19]。图2显示,随着木薯秸秆粉含量的逐步增加,木薯秸秆/HDPE复合材料的弯曲强度和弯曲模量整体呈现不断增加的趋势,这是由于秸秆粉含量越多,秸秆粉能够形成均匀且稳定的连续相分散在HDPE基体树脂中,因此越有利于秸秆粉和基体之间的结合强度[20]。从图2中可见,秸秆粉粒径对材料的弯曲性能影响并不大。当秸秆粉粒径为40~60目,质量分数为60%时,弯曲强度达最大值49.6 MPa,为GB/T 24137—2009《木塑装饰板》中规定的平均抗弯强度的248%;弯曲模量达到3.6 GPa,为GB/T 24137—2009中规定的抗弯模量的200%。

2.3 缺口冲击强度

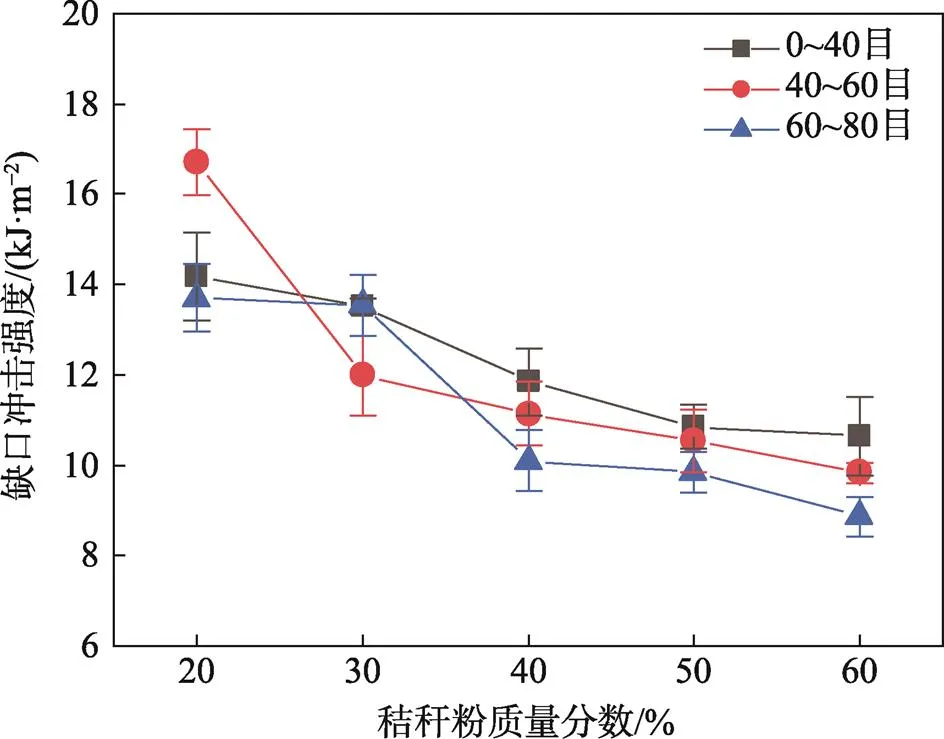

不同秸秆粉含量和粒径范围的木薯秸秆/HDPE复合材料的缺口冲击强度曲线见图3。由图3可见,当秸秆粉质量分数为40%~60%时,随着粒径的减小,缺口冲击强度呈现下降的趋势。随着木薯秸秆粉含量的增加,木薯秸秆/HDPE复合材料的缺口冲击强度整体呈现减小的趋势;当质量分数为20%~40%时,冲击强度下降较为明显。造成该现象的原因在于木薯秸秆粉作为刚性材料,随着其含量的增大,复合材料的刚性逐渐变大,在冲击过程中秸秆粉颗粒不会发生较大的形变,其断裂伸长率降低,难以吸收冲击能量[21],应力不能得到传递,因此 木塑复合材料在不大的应力条件下就会发生断 裂[22-23]。当秸秆粉粒径为60~80目,质量分数为60%时,缺口冲击强度达到最低值8.7 kJ/m2;当粒径为40~60目时,缺口冲击达到最高值为16.7 kJ/m2。如前人所言,木塑复合材料的缺口冲击性能有待通过大量的实验与研究进行改善[24]。

图2 复合材料的弯曲性能

图3 复合材料的缺口冲击强度

2.4 吸水性能

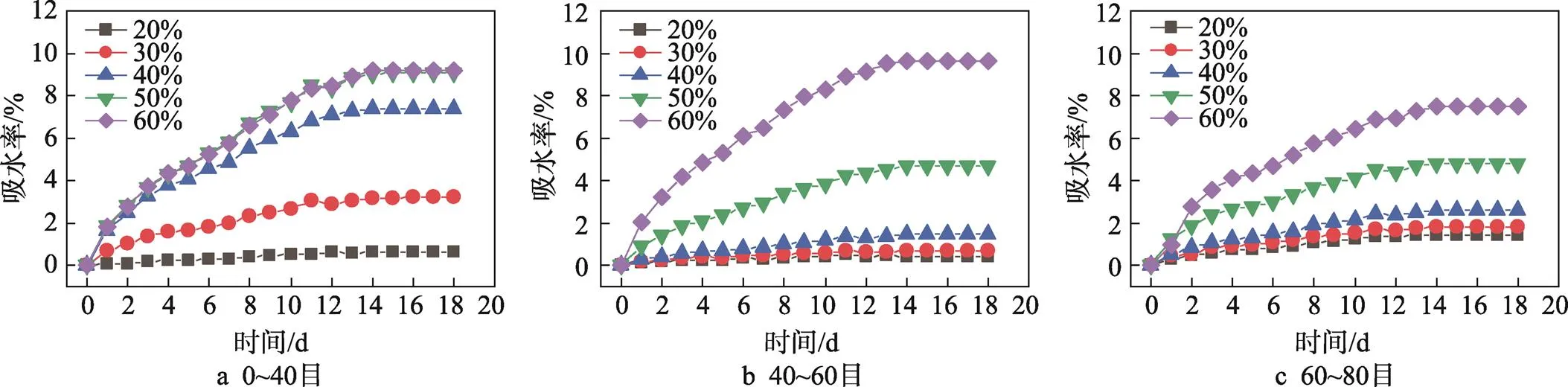

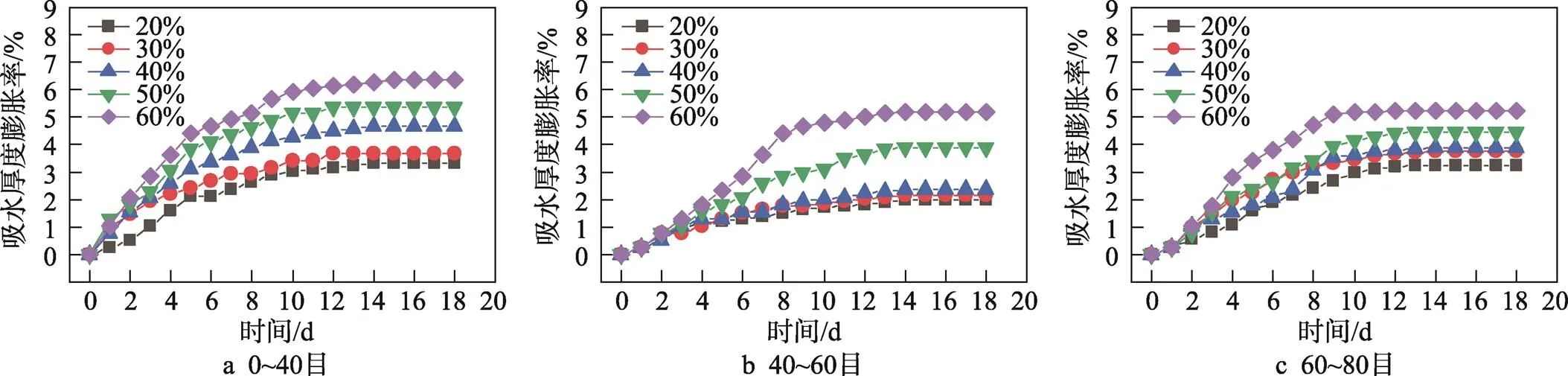

不同秸秆粉含量及粒径的木薯秸秆/HDPE复合材料的吸水率变化曲线见图4。随浸泡时间的增长,复合材料的吸水率呈现增长的趋势,在12 d后吸水率的增幅减弱,并逐渐趋于定值,随着秸秆粉在复合材料中含量的增加,材料的吸水率呈现增大的趋势。不同秸秆粉含量间的吸水率差值随着粒径的减小而逐渐减小。由图5可知,在0~8 d期间,随着浸泡时间的增长,复合材料的吸水厚度膨胀率呈现逐渐增大的趋势,且当秸秆粉含量越大时,吸水厚度膨胀率的增幅越大,在第8天后,吸水厚度膨胀率的增长趋势逐渐趋于平缓。总体上来看,当秸秆粉粒径为0~40目时,材料表现出较大的吸水率和吸水厚度膨胀率,粒径为60~80目时,材料则表现出较好的耐水性。

在木薯秸秆/HDPE复合材料中,由于HDPE具有疏水性,因此一般认为材料中吸水的主体为秸秆粉以及秸秆粉与HDPE间的空隙。秸秆粉为极性材料,其纤维素和半纤维素分子链上含有吸水性羟基,易与水分子中的羟基形成氢键,从而使复合材料吸收水分。此外,由于水分子使得复合材料发生膨胀,进而破坏秸秆粉与HDPE的胶合界面,并使两者间的空隙越大,从而导致更大幅度的吸水行为。材料中秸秆粉的含量越大时,空隙中暴露出的羟基数量越多,材料的耐水性也就越差。随着粒径的减小,秸秆粉与基体的界面结合性好,材料的耐水性增强。

2.5 微观形貌分析

为了进一步研究木薯秸秆粉与高密度聚乙烯的界面相容情况,采用SEM对复合材料的冲击断面进行观察。以秸秆粉粒径为40~60目、质量分数分别为20%、40%、60%;秸秆粉质量分数为60%、粒径分别为0~40目、40~60目、60~80目的复合材料为研究对象,观察界面结合情况。

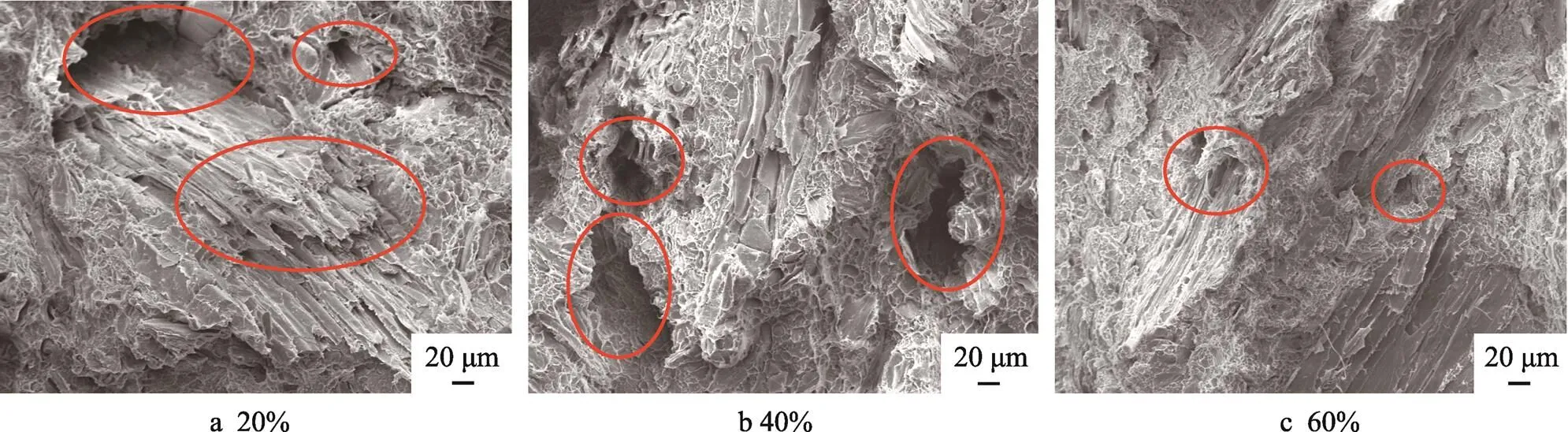

2.5.1 不同秸秆粉含量的微观形貌

木薯秸秆/HDPE复合材料断面微观结构见图6。由图6a—c可知,当粒径为40~60目时,随着秸秆粉含量的增大,秸秆粉与HDPE的界面间隙呈现减小的趋势。从图6a和图6b可以明显发现,部分颗粒被拔出来后裸露的秸秆纤维以及孔洞结构,孔洞是由于材料断裂后纤维被拔出来而形成的,且有团聚现象,这说明秸秆粉含量过低,在HDPE树脂中分散性低,导致应力在材料中分布不均匀,而图6c由于秸秆粉含量充足,材料中各相分散均匀,因此其拉伸性能和弯曲性能较为优良。图6c中秸秆粉和塑料基体之间界面模糊,几乎看不到有因纤维被拔出来而留下的孔洞,秸秆粉和塑料基体之间结合较为紧密,颗粒能够完全被基体包覆,这一现象说明在秸秆粉粒径一定的情况下,增大秸秆粉在木塑复合材料中的含量能够使其与塑料的相容性增强[25],从而使复合材料的拉伸和弯曲性能得到较明显的增强。

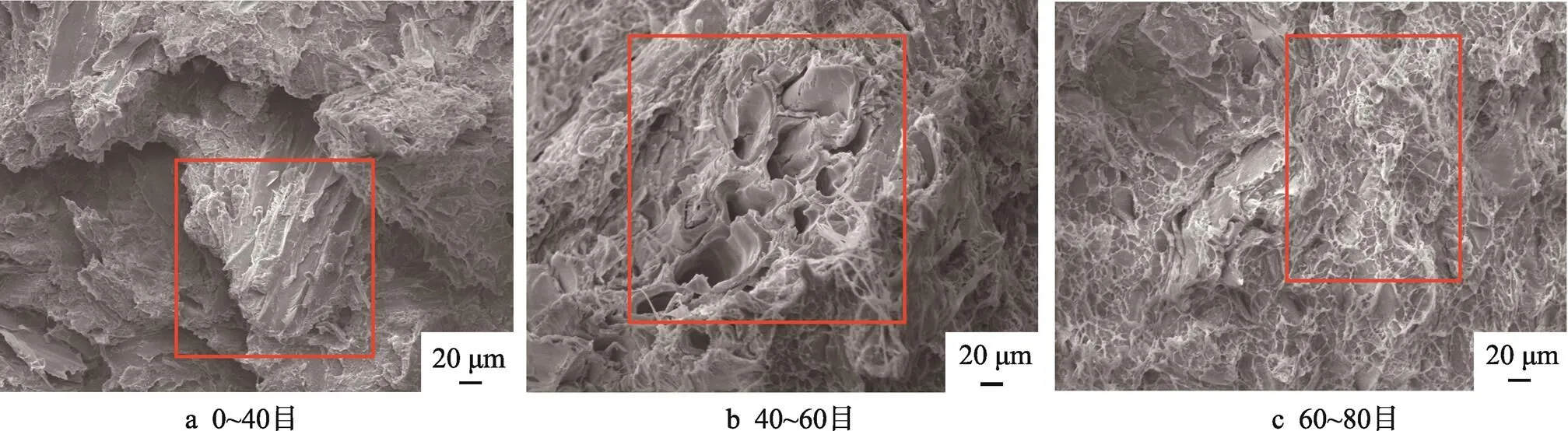

2.5.2 不同秸秆粉粒径的微观形貌

从图7a可以看出有较多大小不均的秸秆颗粒。一方面,塑料基体无法完全包覆较大粒径的颗粒,另一方面,由于被较大粒径秸秆粉填充的基体相对于被较小粒径秸秆粉填充的基体在单位表面积上有更多未彼此连接的纤维,因此秸秆粉与基体界面结合性差,容易出现纤维拔出导致材料断裂等缺陷[26]。随着秸秆粉粒径的减小,复合材料的断面呈现逐渐平滑 的趋势,图7b中秸秆纤维的分布出现纵横交错,与HDPE发生机械互锁[27-28],两相结合性进一步增强,图7c中由于秸秆粉粒径较小,纤维与基体形成的界面扩散和机械互锁作用减弱,物理结合性较图7b的差,因此在拉伸性能与弯曲性方面稍有不足。

图4 复合材料的吸水率

图5 复合材料的吸水厚度膨胀率

图6 不同秸秆粉质量分数复合材料的断面形貌

图7 不同秸秆粉粒径复合材料的断面形貌

3 结语

该实验利用木薯秸秆粉与HDPE制备木塑复合材料,并探究秸秆粉粒径和含量对材料力学性能以及吸水性能的影响,结果如下所述。

1)木薯秸秆粉含量越高,复合材料的拉伸强度和弯曲强度越大,缺口冲击强度越小。粒径对复合材料的弯曲性能影响不明显,缺口冲击强度随粒径的降低而降低,而拉伸强度则呈现先下降后升高的趋势。

2)秸秆粉含量越低、粒径越小的复合材料表现出越好的耐水性能,材料的空隙及羟基数量是影响吸水性能的主要因素。

3)秸秆粉质量分数为60%,粒径为40~60目时,复合材料具有较优异的综合性能,拉伸和弯曲强度分别为32.5 MPa和49.6 MPa,远超过GB/T 24137—2009《木塑装饰板》的使用标准。

[1] JOSEPH S, SREEKAL M S, OOMMEN Z, et al. A Comparison of the Mechanical Properties of Phenol Formaldehyde Composites Reinforced with Banana Fibres and Glass Fibres[J]. Composites Science and Technology, 2002, 62(14): 1857-1868.

[2] BAKARE I O, OKIEIMEN F E, PAVITHRAN C, et al. Mechanical and Thermal Properties of Sisal Fiber-Reinforced Rubber Seed Oilbased Polyurethane Composites[J]. Materials and Design, 2010, 31(9): 4274-4280.

[3] 陈汉东. 木薯秸秆综合利用技术应用浅析[J]. 广西农业机械化, 2011(5): 26-28.

CHEN Han-dong. Analysis on the Application of Comprehensive Utilization Technology of Cassava Straw[J]. China Forest Products Industry, 2011(5): 26-28.

[4] GARCÍA-VELÁSQUEZ C A, DAZA L, CARDONA C A. Economic and Energy Valorization of Cassava Stalks as Feedstock for Ethanol and Electricity Production[J]. Bioenergy Research, 2020, 13(3): 810-823.

[5] 张婷, 陈小伟, 赵优萍, 等. 木薯副产物的综合利用现状及发展趋势[J]. 食品工业科技, 2019, 40(8): 343-349.

ZHANG Ting, CHEN Xiao-wei, ZHAO You-ping, et al. Comprehensive Utilization Status and Development Trend of the Cassava By-Products[J]. Science and Technology of Food Industry, 2019, 40(8): 343-349.

[6] 宋丽丽, 魏涛, 梁萌, 等. 不同白腐菌预处理对木薯渣营养品质的影响[J]. 饲料工业, 2016, 37(22): 45-49.

SONG Li-li, WEI Tao, LIANG Meng, et al. The Influence of Different White-Rot Fungal Pretreatment on the Nutritional Quality of Cassava Residues[J]. Feed Industry, 2016, 37(22): 45-49.

[7] 曹本雄, 卢玉文. 利用木薯杆栽培秀珍菇技术研究[J]. 广西热带农业, 2010(3): 9-13.

CAO Ben-xiong, LU Yu-wen. Study on Cultivation Technique of Pleurotus Geesteranus with Cassava Stalk[J]. Guangxi Tropical Agriculture, 2010(3): 9-13.

[8] 李红雨, 罗兴录, 刘玉生, 等. 木薯茎秆粉碎还田对土壤肥力的影响[J]. 广西农业科学, 2009, 40(6): 705-709.

LI Hong-yu, LUO Xing-lu, LIU Yu-sheng, et al. Effects of Returning Smashed Cassava Straw into Field on Soil Fertility[J]. Guangxi Agricultural Sciences, 2009, 40(6): 705-709.

[9] 赵含宇, 祁明辉, 易锬, 等. 木薯膳食纤维可食性包装膜制备与性能研究[J]. 包装工程, 2020, 41(11): 112-118.

ZHAO Han-yu, QI Ming-hui, YI Tan, et al. Preparation and Properties of Edible Packaging Film by Cassava Dietary Fiber[J]. Packaging Engineering, 2020, 41(11): 112-118.

[10] 刘杨, 乔兆磊, 李珊珊, 等. 木薯渣纤维制备发泡缓冲包装材料的研究[J]. 包装工程, 2012, 33(19): 39-41.

LIU Yang, QIAO Zhao-lei, LI Shan-shan, et al. Development of Foamed Cushion Packaging Material Using Cassava Residue[J]. Packaging Engineering, 2012, 33(19): 39-41.

[11] 陈丽新, 陈振妮, 王灿琴, 等. 木薯酒精废渣在木耳制种上的应用研究[J]. 中国食用菌, 2009, 28(1): 20-22.

CHEN Li-xin, CHEN Zhen-ni, WANG Can-qin, et al. Application of Cassava Alcohol Residue in Seed Production of Auricularia Auricula[J]. Edible Fungi of China, 2009, 28(1): 20-22.

[12] 黄雪星, 李杰, 李发盛, 等. 木薯茎秆栽培毛木耳技术[J]. 食用菌, 2016, 38(1): 55-56.

HUANG Xue-xing, LI Jie, LI Fa-sheng, et al. Cultivation Techniques of Auricularia Polytricha with Cassava Stalk[J]. Edible Fungi, 2016, 38(1): 55-56.

[13] 吴章荣, 卢玉文, 梁云, 等. 木薯秆屑代料栽培杏鲍菇配方试验[J]. 食用菌, 2014, 36(1): 36-37.

WU Zhang-rong, LU Yu-wen, LIANG Yun, et al. Formula Test on Cultivation of Pleurotus Eryngii with Cassava Stalk Chips as Substitute[J]. Edible Fungi, 2014, 36(1): 36-37.

[14] 李秋菊. 广西秸秆综合利用研究[D]. 南宁: 广西大学, 2013: 1-8. LI Qiu-ju. Study on the Comprehensive Utilization of Straw in Guangxi[D]. Nanning: Guangxi University, 2013: 1-8.

[15] 袁纳新, 卢俊, 李重根, 等. 木薯茎秆的解剖特性与纤维形态研究[J]. 华南农业大学学报, 2015, 36(3): 109-113.

YUAN Na-xin, LU Jun, LI Chong-gen, et al. Anatomical Characteristics and Fiber Morphology of Cassava Stems[J]. Journal of South China Agricultural University, 2015, 36(3): 109-113.

[16] 朱敬阳, 郭旭建, 王宁, 等. 粒径及填充量对木薯秸秆粉末/PPC复合材料力学性能的影响[J]. 木材工业, 2019, 33(3): 5-8.

ZHU Jing-yang, GUO Xu-jian, WANG Ning, et al. Effect of Cassava Straw Powder Size and Usage on Mechanical Properties of Cassava Straw/PPC Composites[J]. China Wood Industry, 2019, 33(3): 5-8.

[17] 宋丽贤, 张平, 姚妮娜, 等. 木粉粒径和填量对木塑复合材料力学性能影响研究[J]. 功能材料, 2013, 44(17): 2451-2454.

SONG Li-xian, ZHANG Ping, YAO Ni-na, et al. Study on Effect of Particle Diameter and Filling Quantity of Wood Flour on Mechanical Properties of Wood-Plastics Composite[J]. Journal of Functional Materials, 2013, 44(17): 2451-2454.

[18] EL-SHEKEIL Y A, SAPUAN S M, JAWAID M, et al. Influence of Fiber Content on Mechanical, Morphological and Thermal Properties of Kenaf Fibers Reinforced Poly(Vinyl Chloride)/Thermoplastic Polyurethane Poly-Blend Composites[J]. Materials and Design, 2014, 58: 130-135.

[19] MISHRA S, MOHANTY A K, DRZAL L T, et al. Studies on Mechanical Performance of Biofibre/Glass Reinforced Polyester Hybrid Composites[J]. Composites Science and Technology, 2003, 63(10): 1377-1385.

[20] 朱碧华, 何春霞, 石峰, 等. 三种壳类植物纤维/聚氯乙烯复合材料性能比较[J]. 复合材料学报, 2017, 34(2): 291-297.

ZHU Bi-hua, HE Chun-xia, SHI Feng, et al. Performance Comparison of Three Kinds of Husk's Fibers/Polyvinyl Chloride Composites[J]. Acta Materiae Compositae Sinica, 2017, 34(2): 291-297.

[21] EL-SHEKEIL Y A, SAPUAN S M, JAWAID M, et al. Influence of Fiber Content on Mechanical, Morphological and Thermal Properties of Kenaf Fibers Reinforced Poly(Vinyl Chloride)/Thermoplastic Polyurethane Poly-Blend Composites[J]. Materials and Design, 2014, 58: 130-135.

[22] EL-FATTAH A A, ELKADER E A. Influence of Different Clays on the Mechanical, Thermal, and Water Absorption Properties of Recycled High-Density Polyethylene/Wood Flour Hybrid Composites[J]. Journal of Composite Materials, 2017, 52(9): 1215-1226.

[23] 傅海涛, 孙理超, 王海刚, 等. 单板层积材-木粉/高密度聚乙烯共挤出复合材料抗低速冲击性能[J]. 复合材料学报, 2018, 35(1): 200-207.

FU Hai-tao, SUN Li-chao, WANG Hai-gang, et al. Low-Speed Impact Properties of Laminated Veneer Lumber-Wood Flour/High-Density Polyethylene Co-Extruded Composite Material[J]. Acta Materiae Compositae Sinica, 2018, 35 (1): 200-207.

[24] SOBCZAK L, LANG R W, HAIDER A. Polypropylene Composites with Natural Fibers and Wood-General Mechanical Property Profiles[J]. Composites Science and Technology, 2012, 72(5): 550-557.

[25] BLEDZKI A K, JASZKIEWICZ A, SCHE-RZR D. Mechanical Properties of PLA Composites with Man-Made Cellulose and Abaca Fibres[J]. Composites Part A: Applied Science& Manufacturing, 2009, 40(4): 404-412.

[26] ROZMAN H D, TAY G S, ABUBAKAR A, et al. Tensile Properties of Oil Palm Empty Fruit Bunch-polyurethane Composites[J]. European Polymer Journal, 2001, 37(9): 1759-1765.

[27] 葛正浩, 邹辛祺, 陈威, 等. PLA/杨木粉木塑复合材料的配方优化与力学性能研究[J]. 陕西科技大学学报, 2020, 38(1): 124-130.

GE Zheng-hao, ZOU Xin-qi, CHEN Wei, et al. Research on Formula Optimization and Mechanical Properties of PLA/Poplar Powder Wood-Plastic Composites[J]. Journal of Shaanxi University of Science & Technology, 2020, 38(1): 124-130.

[28] 欧荣贤, 赵辉, 王清文, 等. Kevlar纤维-木粉/HDPE混杂复合材料的制备与性能[J]. 高分子材料科学与工程, 2010, 26(10): 144-147.

OU Rong-xian, ZHAO Hui, WANG Qing-wen, et al. Preparation and Properties of Kevlar Fiber-Wood Flour/HDPE Hybrid Composites[J]. Polymer Materials Science & Engineering, 2010, 26(10): 144-147.

Preparation and Properties of Cassava Straw/High Density Polyethylene Composites

LIANG Er-shan1,2, GUO Shuang-wei1,2, LAI Wen-yuan1,2, CHEN Yi-xuan1,2, LI Jian-peng1,2, LYU Xing-cong1,2, SUN Li-chao1,2,3

(1.Key Laboratory for Biobased Materials and Energy of Ministry of Education (South China Agricultural University), Guangzhou 510642, China; 2.College of Materials and Energy, South China Agricultural University, Guangzhou 510642, China; 3.Guangdong Laboratory for Lingnan Modern Agriculture, Guangzhou 510642, China)

The work aims to discuss the effects of particle size and content of cassava straw powder on the physical and mechanical properties and interfacial bonding properties of the composites, so as to improve the utilization of waste cassava straw. Wood plastic composites were prepared with cassava straw powder as reinforcement, high density polyethylene (HDPE) as matrix and maleic anhydride grafted polyethylene (MAPE) as coupling agent. The tensile properties, bending properties, notched impact strength and water absorption of wood plastic composites were tested, and the cross-section microstructure of the composites was observed and analyzed by the electron microscope (SEM). With the increase of the content of straw powder, the tensile strength and bending strength on the whole showed an increasing trend, with the maximum values reaching 32.5 MPa and 49.6 MPa respectively, while the notched impact strength kept decreasing. When the particle size decreased, the tensile strength of the material firstly decreased and then increased, the bending strength had little difference and the notch impact strength decreased as a whole. When both the content of straw powder and the particle size decreased, the composites showed better water resistance. When the mass fraction of the powder is 60% and the particle size is 40~60 mesh, the composites have excellent comprehensive properties, and the relevant properties exceed the standard value of wood plastic decorative board (GB/T 24137—2009).

cassava straw powder; high density polyethylene; straw powder particle size; mechanical properties; water resistance

TB332

A

1001-3563(2022)05-0008-08

10.19554/j.cnki.1001-3563.2022.05.002

2021-08-02

国家重点研发计划(2019YFD1101203);广东省基础与应用基础研究基金(2021A1515011014);广州市教育局林业工程重点学科

梁尔珊(1998—),女,华南农业大学硕士生,主攻生物质复合材料。

孙理超(1986—),男,博士,华南农业大学副教授,主要研究方向为生物质复合材料。