韭菜花酱热泵干燥特性及干燥数学模型研究

2022-03-21刘瑜李保国

刘瑜,李保国

韭菜花酱热泵干燥特性及干燥数学模型研究

刘瑜,李保国

(上海理工大学 食品科学与工程研究所,上海 20082)

研究韭菜花酱热泵干燥特性,并建立其干燥动力学模型。以韭菜花酱为实验材料,对其进行热泵干燥处理,研究不同风温、风速、装载量、铺料厚度对韭菜花酱干燥时间和速率的影响,并根据实验数据对干燥模型进行非线性回归。韭菜花酱热泵干燥过程无明显恒速阶段,当风温升高、风速增大时,干燥速率增大,干燥时间缩短,物料的色泽和气味会受到较大影响,干物料品质会降低;增大铺料厚度能显著地降低干燥速率,延长干燥时间。在所有实验工况下,Midilli模型预测的数据和实验数据拟合结果较好。风温、风速、装载量和厚度均会不同程度地影响韭菜花酱热泵干燥过程,Midilli模型是描述韭菜花酱干燥过程中水分变化规律的最优模型。

韭菜花酱;热泵;干燥特性;动力学模型

韭菜花中含有丰富的维生素A、钙、磷、铁、硫类化合物等有益成分,具有开胃消食、活化血管的功效,是我国城乡普遍食用的一种佐料[1]。韭菜花酱是将韭菜花苞经拆选、清洗、晾晒后,用石锤捣碎成泥,加入生姜、辣椒以及水果等辅料,经封罐发酵后形成的一种酱料[2],其风味独特、贮存方便,解决了北方高纬度地区冬季买不到新鲜韭花的问题。近年来,随着火锅文化的盛行,韭菜花酱越来越受欢迎。由于韭菜花酱含有较多的水分,在一定程度上会影响其贮藏期,且运输不便,因此需要采用合适的干燥技术对韭菜花酱进行干燥,以解决其储存及运输问题。

热泵干燥是一种高效节能的新型干燥技术,遵循逆卡诺循环原理,通过蒸发器表面的凝结作用降低循环空气的湿度,形成低温干空气,然后由冷凝器加热至合适温度送往干燥室内对物料进行干燥[3]。同时,热泵干燥具有效率高、干燥物料品质好、环境友好等优点[4]。黄皓等[5]研究了冬瓜的热泵干燥过程,实验表明最适宜的干燥工艺为温度60 ℃、风速1.5 m/s、厚度6 mm。余洋洋等[6]比较了不同温度下白萝卜的营养物质保留率,发现其随热泵温度的升高而降低。沈文龙等[7]利用热泵干燥杏鲍菇,研究了铺料密度对菇干色泽和营养品质的影响。李淑国等[8]设计并优化了德国米葱热泵干燥设备及工艺,其能源成本较热风干燥降低了23.3%。RODRÍGUEZ Ó[9]等研究了苹果在不同热泵风温下的干燥曲线,并发现经超声波预处理后,其干燥时间可缩短53.8%。HAWLADER等[10]以马铃薯为研究对象,在惰性环境(氮气或二氧化碳)条件下进行热泵干燥,结果发现在风温45 ℃、相对湿度10%条件下,马铃薯干的多孔结构会增多,复水速度较快,物理性能较好。Seyfi Şevik[11]利用热泵机组提供热能,以欧芹为实验材料,计算出系统的性能系数为2.17,能量利用率为0.19 ~ 0.48。此外,研究人员还对热泵干燥红薯叶[12]、生姜[13]、香蕉片[14]等产品的工艺进行了研究,对韭菜花酱热泵干燥工艺方面的研究还未见报道。

文中利用空气源热泵系统对韭菜花酱进行干燥,研究干燥温度、送风风速、装载量和铺料厚度等参数对韭菜花酱热泵干燥特性的影响,建立韭菜花酱热泵干燥动力学模型,以期为韭菜花酱生产提供参考。

1 实验

1.1 材料

韭菜花酱由蜀海(北京)食品有限公司提供,初始湿基含水率为80.5%。具体制作工艺:准备新鲜韭菜花500 g、盐50 g、白酒15 g,将韭菜花择拣、去梗、清水洗净后控干水分,用料理机打碎,加入盐、白酒,搅拌均匀,装在干净、无水、无油的玻璃瓶子中,拧紧瓶盖,自然发酵1周。

1.2 仪器与设备

主要仪器和设备:热泵干燥机,由上海理工大学和上海筑能环境科技有限公司研制;SM3788管道式风速仪,上海搜博实业有限公司;HT-3000FW电子天平,成都普瑞逊电子有限公司;HSTL-102WS温湿度传感器,华控兴业有限公司。

热泵干燥机的原理见图1,主要由风循环系统和热泵系统组成。其中,风循环系统包括热泵风机、管道式换气扇、电动风阀、电加热器和干燥室;热泵系统包括压缩机、冷凝器、储液器、干燥过滤器、膨胀阀和蒸发器等。热泵干燥实验装置见图2。利用风循系统中设置的转轮热回收器对干燥室排出的高温、高湿空气进行余热回收,用来预热新风,提高了系统的能效。同时,可控制电动风阀的启闭可实现半开式和闭式等2种工作模式。

图1 热泵干燥系统原理

图2 多功能热泵干燥实验机实物

1.3 方法

根据预实验结果发现,韭菜花酱的干燥速率与风温、风速、装载量、铺料厚度等有关,由此进行实验因素的水平设置。取一定质量的韭菜花酱,均匀平铺在干燥托盘上,设置不同的风温(45、50、55 ℃)、风速(4、6、8 m/s)、装载量(20、30、40 g)、铺料厚度(5、10、15 mm)进行热泵干燥实验,每隔10 min记录电子秤读数,干燥至湿基含水率低于7%[15-16]。利用Origin软件对实验数据进行处理,得到了韭菜花酱含水率与干燥速率随时间的变化规律,含水率和干燥速率可用式(1—4)计算得到。

干基含水率t:

(1)

式中:为物料干燥至任意时刻的质量(g);d为干物料质量(g)。

水分比r的计算:

(2)

式中:o为物料初始干基含水量(g/g);e为物料平衡干基含水量(g/g);M为物料干燥至时刻干基含水量(g/g)。

由于平衡干基含水量e远小于o和M,式(2)可简化为[17]:

(3)

干燥速率r的计算:

(4)

式中:为t时刻的物料干基含水率(g/g);+1为t时刻的物料干基含水率(g/g);Δ为t与t时刻的时间间隔(h)。

1.4 干燥数学模型

物料干燥伴随着较为复杂的传热、传质过程,且与物料自身的理化特性相关,对其干燥模型的研究可预测物料在干燥过程中不同时刻的水分比及所需的干燥时间。物料干燥包括理论模型、经验模型和半经验模型[18-20]等,其拟合度可用确定系数(2)、均方根误差(RMSE)和误差平方和(SSE)来判断,如式(5—7)所示。其中R越大,RMSE和SSE值越小,模型的拟合度越好。文中利用SPSS 19.0软件对实验数据进行多元非线性回归,筛选出最优模型,用于研究韭菜花酱热泵干燥特性。

(5)

(6)

(7)

式中:rexp,i为实测水分比;rpre,i为预测的水分比;为实验观测值的算数平均值;为实验测得数据的组数。

2 结果与分析

2.1 温度对韭菜花酱干燥特性的影响

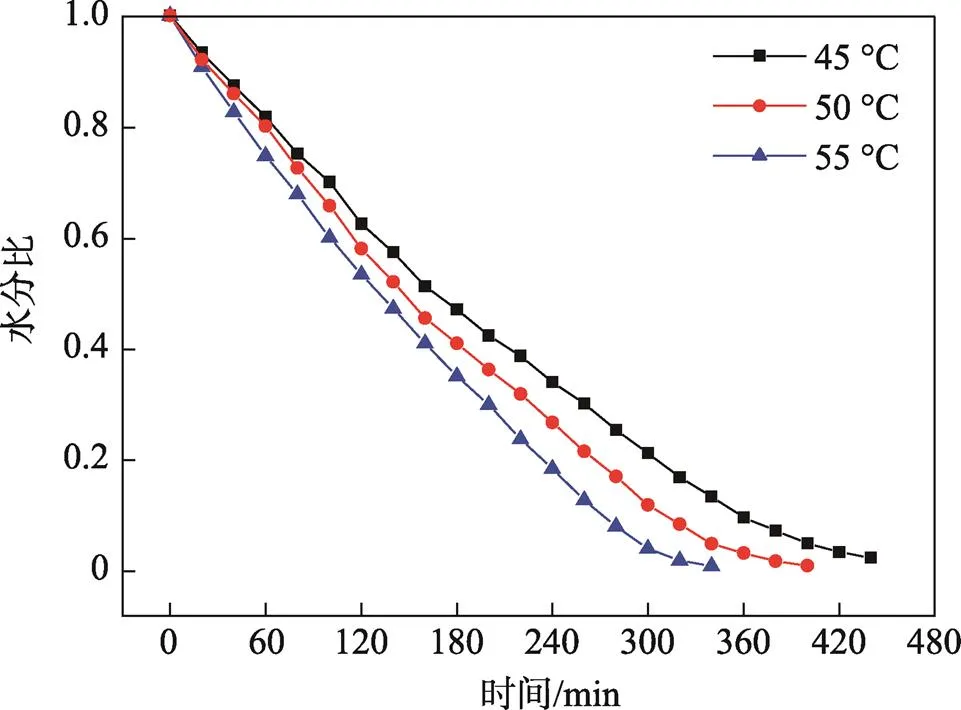

在风速6 m/s、装载量30 g、铺料厚度5 mm的条件下,不同风温下韭菜花酱水分比、干燥速率随时间的变化曲线见图3—4。由图3可知,随着干燥时间的延长,水分比逐渐减小。在干燥初始阶段,不同温度下的水分比随着时间呈线性下降趋势,这是因为韭菜花酱含有较多的自由水,且自由水与韭菜花酱混合均匀,仅有部分的结合水存在于韭菜花内部[21-22]。当温度较高的干空气流经其表面时,会发生热量交换,使得韭菜花酱的温度升高,自由水吸热蒸发。由于进入了部分结合水去除阶段,水分蒸发的阻力增大,因此水分比变化曲线趋于平缓。在45 ℃时,韭菜花酱干燥至含水率低于7%所需时间为460 min,在50和55 ℃时,所需时间依次为380 min和330 min,干燥时间分别缩短了17.4%和28.3%。这是因为随着干燥温度的升高,水分蒸发的动力增大,干燥速率加快。在实验过程中发现,干燥温度过高对韭菜花酱的色泽和气味的影响较大,干物料的品质会降低,故在实际干燥过程中应综合考虑干燥时间和物料干燥品质,选择适宜的干燥温度。

图3 不同温度下韭菜花酱水分比随时间的变化情况

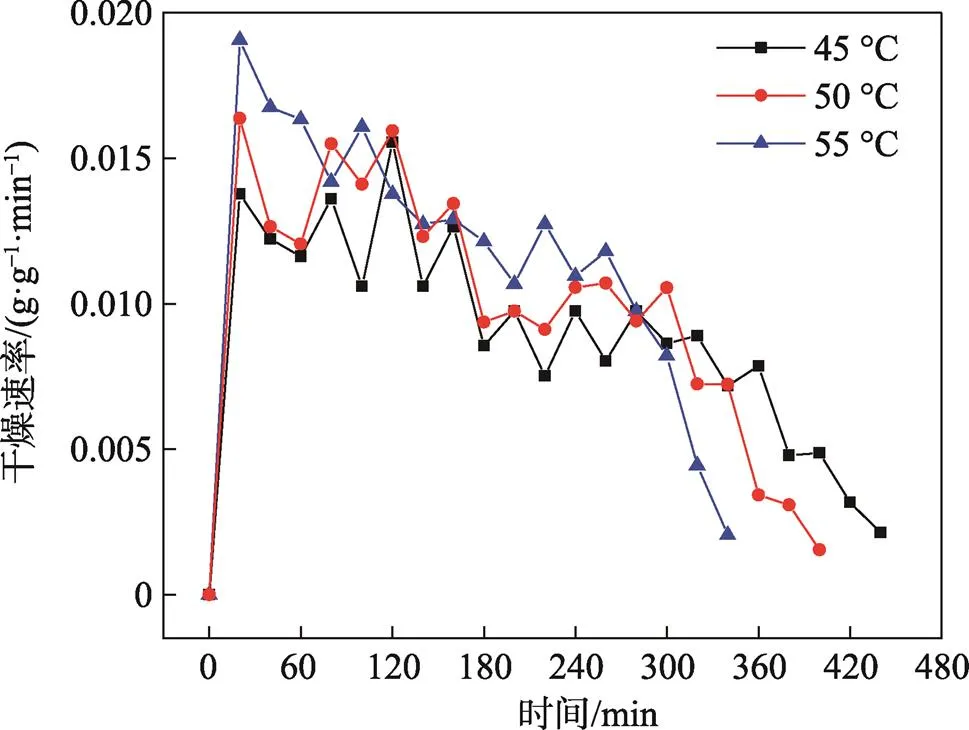

由图4可看出,干燥过程可分为2个阶段:快速干燥阶段和慢速干燥阶段。在不同干燥温度下,干燥速率呈现波动式缓慢下降,干燥后半段的干燥速率迅速减小。这是因为在干燥过程中韭菜花酱表面会产生凝固膜,阻止了水分的蒸发,需对其进行搅拌。不同风温下的平均干燥速率随着温度的升高而增大,分别是0.008、0.011、0.013 g/(g·min),干燥时间缩短。

图4 不同温度下韭菜花酱干燥速率随时间的变化情况

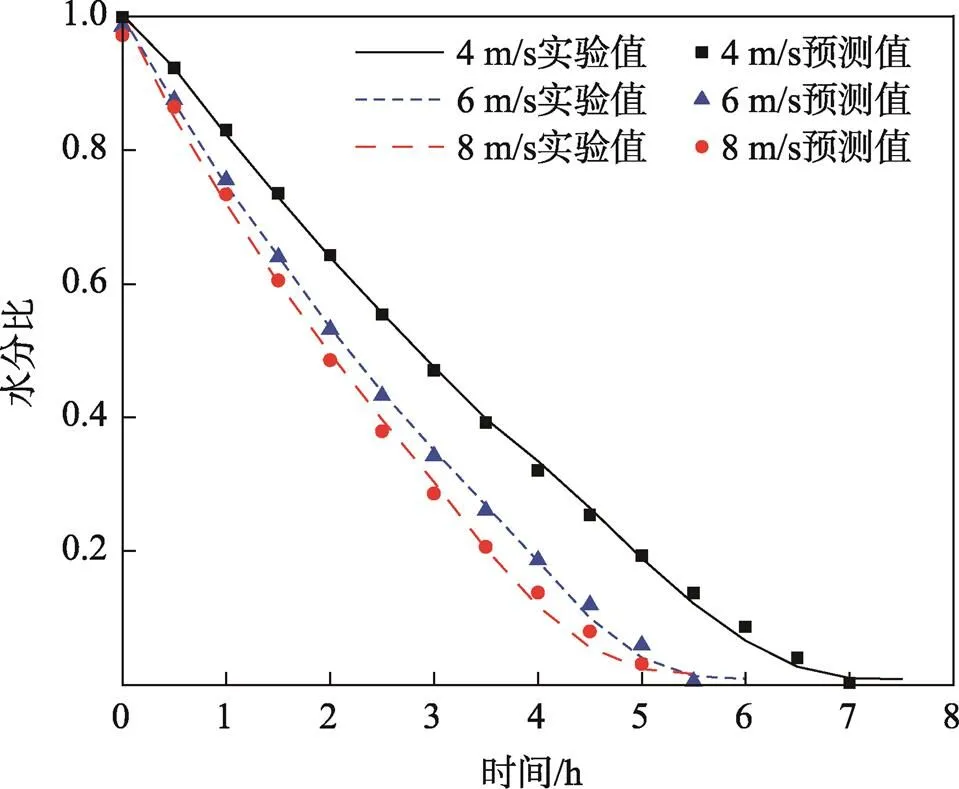

2.2 风速对韭菜花酱干燥特性的影响

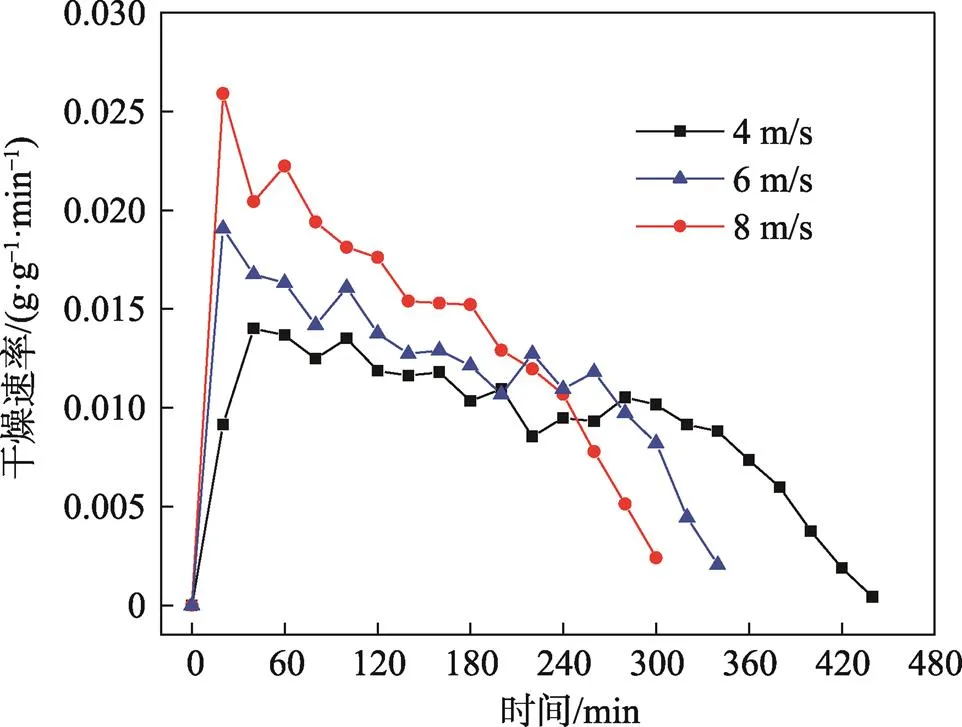

在风温55 ℃、装载量30 g、铺料厚度5 mm条件下,不同风速下韭菜花酱的水分比、干燥速率随时间的变化曲线见图5—6。由图5可以看出,当风速从4 m/s增加至6 m/s时,水分比的变化率显著增大,干燥时间明显缩短,干燥终止时间相近。这是因为随着空气流速的增加,干空气与韭菜花酱间的传热速度加快,水分蒸发驱动力增大,故干燥时间缩短。当风速从6 m/s增加至8 m/s时,水分比变化不明显,受到物料与干空气接触面积的限制,此时风速对干燥过程的影响减小。在风速分别为4、6和8 m/s条件下,韭菜花酱达到设定的安全储藏水分所用的时间分别为410、330、310 min。当风速从4 m/s增加到6 m/s时,干燥时间缩短了19.5%。

由图6可以看出,在低风速4 m/s下,干燥速率较小,干燥过程中的2个阶段更为明显。干燥速率在300 min以前均≥0.011 g/(g·min),为快速干燥阶段;然后干燥速率迅速减小,这是因为干燥后期物料中结合水蒸发阻力较大,蒸发水分需要更长的时间。随着风速从4 m/s升高至6 m/s和8 m/s时,最大干燥速率从0.013 g/(g·min)增大至0.019 (g/g·min)和0.026 (g/g·min)。当风速为8 m/s时,韭菜花酱干燥速率达到最大值,然后进入降速干燥阶段,并出现了一小段恒速阶段,这可能是由于对物料的搅拌使其在短时间内形成了热湿平衡,即内部的水分以恒定的速度向外蒸发。

图5 不同风速下韭菜花酱水分比随时间的变化情况

图6 不同风速下韭菜花酱干燥速率随时间的变化情况

2.3 装载量对韭菜花酱干燥特性的影响

在风温55 ℃、风速6 m/s、铺料厚度5 mm的条件下,不同装载量下韭菜花酱水分比、干燥速率随时间的变化曲线见图7—8。由图7可以看出,装载量越大,水分比随时间变化的曲线越平缓,装载量分别为20、30和40 g时,物料干燥到达所需含水率所用的时间分别为280、340、440 min,干燥完成所需要的时间显著延长。这是因为随着装载量的增加,所需要除去的水分量增大,但单位时间内蒸发的水分能力是一定的,因此干燥时间延长。由图8可以看出,韭菜花酱干燥速率在不同的装载量条件下有所不同。在装载量为20、30、40 g时,干燥过程中所对应的平均干燥速率分别为0.015、0.012、0.009 g/(g·min),随着装载量的增加而减小。其主要原因是在韭菜花酱干燥初期,物料吸收的热量用于自身温度的升高和内部水分的蒸发,当装载量增加时,物料升温所需要的热量随之增加,用于蒸发水分的热量随之减小,从而导致干燥速率的降低。

图7 不同装载量下韭菜花酱水分比随时间的变化情况

图8 不同装载量下韭菜花酱干燥速率随时间的变化情况

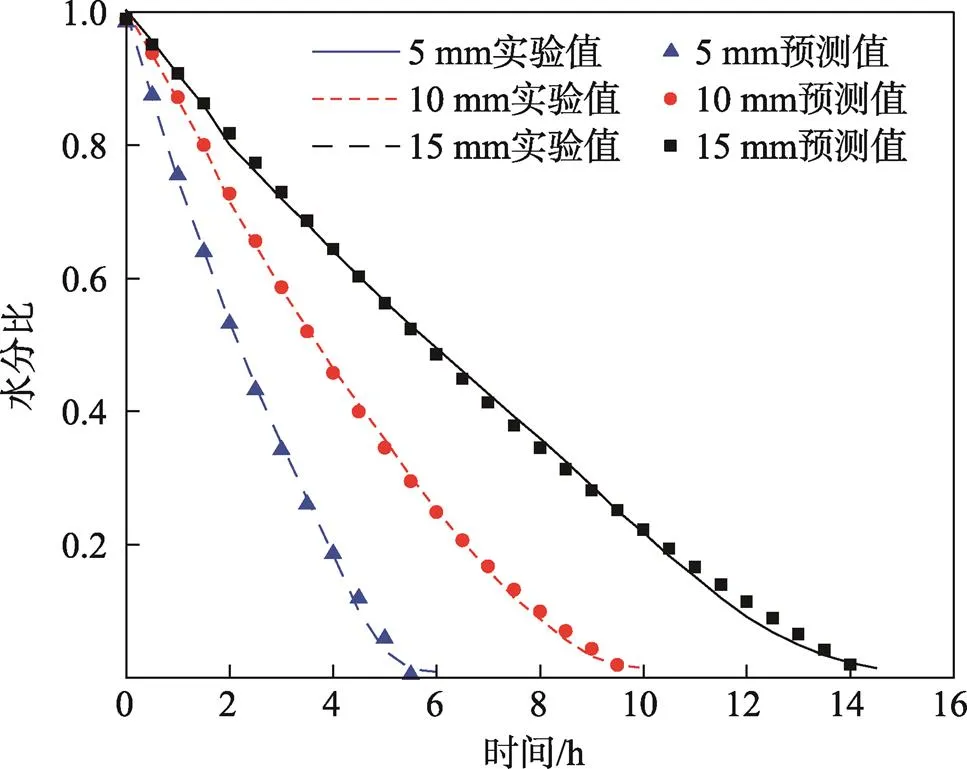

2.4 铺料厚度对韭菜花酱干燥特性的影响

在风温55 ℃、风速6 m/s、装载量30 g的条件下,不同铺料厚度下韭菜花酱水分比、干燥速率随时间的变化曲线见图9—10。

由图9可看出,在装载量一定时,铺料厚度对干燥时间的影响显著。当铺料厚度为5 mm时,韭菜花酱干燥至含水率小于7%所用的时间为330 min;铺料厚度为10、15 mm时所需的干燥时间分别延长了75.7%和160.6%。这是因为随着铺料厚度的增加,热量传递速度降低,内部水分蒸发阻力显著增大,故干燥时间增长。

由图10可看出,随着铺料厚度的增加,干燥速度显著降低,平均干燥速率从0.012 g/(g·min)降低至0.007和0.005 (g/g·min),分别降低了41.6%和60.8%。但在铺料厚度为10和15 mm时,干燥速率在干燥初期均出现缓慢升高,在120 min左右达到最大值。这是因为铺料厚度较大,内部温升缓慢,干燥进行至120 min之后,内部均温升高至所需干燥温度,干燥速率达到最大。之后,进入缓慢降速段,物料越厚缓慢降速段越长,铺料厚度为10和15 mm的实验组分别在480和720 min进入显著降速阶段。

图9 不同铺料厚度下韭菜花酱水分比随时间的变化情况

图10 不同铺料厚度下韭菜花酱干燥速率随时间的变化情况

3 韭菜花酱热泵干燥动力学模型

3.1 模型选择

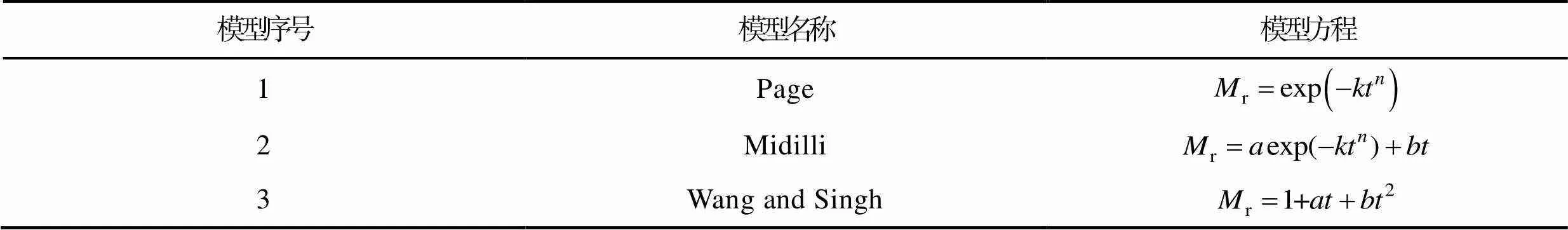

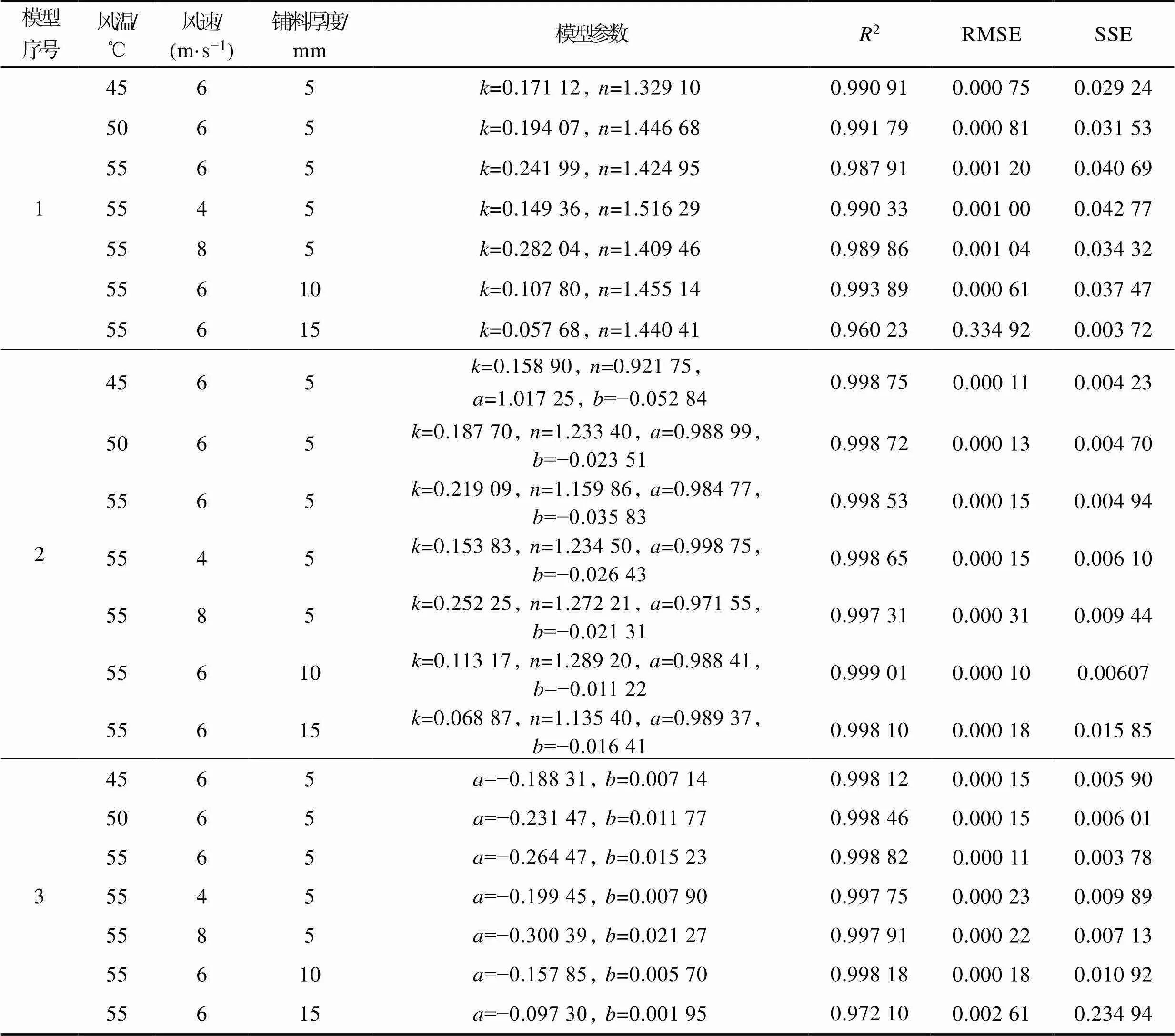

由前期拟合结果筛选出3个精度较高的干燥数学模型,见表1。对实验数据进行非线性回归拟合,得到各个模型的2、RMSE和SSE值见表2。所有模型的2≥0.96023,RMSE≤0.33492,SSE≤0.23494。其中Page模型的2最小值为0.96023,而Midilli模型和Wang and Singh模型的2值相近,且均大于Page模型,对实验数据的拟合效果较好;除铺料厚度为15 mm的实验组外,Midilli模型和Wang and Singh模型的RMSE和SSE值都远小于Page模型。对于铺料厚度为15 mm实验组的拟合结果,Midilli模型的RMSE和SSE值要小于Wang and Singh模型,可见Midilli模型更适合用来描述韭菜花酱热泵干燥过程中的水分比变化。

表1 干燥数学模型

Tab.1 Drying mathematical model

表2 韭菜花酱干燥数学模型拟合结果

Tab.2 Fitting results of drying mathematical model for chive flower sauce

3.2 Midilli模型的求解与验证

由表2可知,Midilli模型在预测韭菜花酱的干燥特性中具有较高的精度,该模型中的参数、、和b是风温、风速和铺料厚度的函数。利用SPSS软件对各个参数进行显著性验证,对实验数据进行多元线性回归,可得到一个适用于描述韭菜花酱在不同工况下干燥特性的通用Midilli模型。

模型参数、、和可分别通过式(8)表示:

(8)

式中:为温度(℃);为风速(m/s);为铺料厚度(mm);0—3、0—3、0—3和0—3为待定系数。

利用SPSS软件,根据实验中温度、风速和厚度对模型中、、、值进行多元线性回归分析,得到回归方程,结果见式(2)。

(9)

式中:参数和的线性回归拟合度较低,2值分别为0.65和0.67,回归不显著,则和分别取表2中Midilli模型在不同工况下的平均值,分别为1.178 04和−0.026 79。

得到Midilli模型方程:

(10)

对Midilli模型方程进行验证,在所有实验工况下对模型预测的数据和实验数据进行对比,结果见图11—13。

月亮一定是从人的心头升起来的。不然她怎么可以美得和我们心里想的一模一样。把电源关了以后,月光和火光一起给所有人的脸都打上了柔光,柿子树上挂着一个个黑黢黢的影子,有歌声从篝火的深处传来,无梁可绕,却钻进了人的心里再也出不来。有些东西会让人失去年龄,彻底地打开心门。这样一个围着篝火看月亮的夜晚,非常的适合说出你的秘密。

图11 不同温度条件下理论值与实验值的对比

Fig.11 Comparison of theoretical values and experimental values at different temperature

图12 不同风速条件下理论值与实验值的对比

图13 不同铺料厚度条件下理论值与实验值的对比

4 结语

热泵干燥是一种清洁、高效的新型干燥技术,文中以韭菜花酱为物料,研究其干燥特性,并建立了动力学模型,得到如下结论。

1)韭菜花酱热泵干燥过程中水分比和干燥速率会受到风温、风速、装载量和铺料厚度的影响。风温越高,风速越大,干燥速率就越快,干燥时间也就越短;装载量越大,铺料越厚,干燥速率就越慢,干燥时间也就越长。

2)韭菜花酱热泵干燥过程可分为快速干燥阶段和慢速干燥阶段。干燥前期,干燥速率呈现波动式缓慢下降;干燥后半段,干燥速率迅速减小。

3)Midilli模型是描述韭菜花酱热泵干燥过程中水分变化规律的最佳模型,在实验工况下,Midilli模型预测值与实验值拟合效果较好。

[1] 王俊魁, 杨帆, 包斌. 结合感官评价与电子舌技术评价不同品牌韭菜花酱[J]. 中国调味品, 2013, 38(11): 77-80.

WANG Jun-kui, YANG Fan, BAO Bin. Evaluation of Four Brands of Leek Flowers Paste by Sensory Analysis and E-Tongue Technique[J]. China Condiment, 2013, 38(11): 77-80.

[2] 司长河. 食用花的加工方法[J]. 烹调知识, 2014(9): 45.

SI Chang-he. Processing Methods of Edible Flowers[J]. Cooking Knowledge, 2014(9): 45.

[3] 任晓芬, 陈启东, 郜玉聪, 等. 热泵干燥技术的研究进展[J]. 节能, 2021, 40(4): 74-76.

REN Xiao-fen, CHEN Qi-dong, GAO Yu-cong, et al. Research Progress of Heat Pump Drying Technology[J]. Energy Conservation, 2021, 40(4): 74-76.

[4] 黄毅成, 於海明, 缪磊, 等. 热泵干燥技术研究现状及发展趋势[J]. 农业工程, 2020, 10(6): 61-65.

HUANG Yi-cheng, YU Hai-ming, MIAO Lei, et al. Research Status and Development Trend of Heat Pump Drying Technology[J]. Agricultural Engineering, 2020, 10(6): 61-65.

[5] 黄皓, 胡珊, 罗华建, 等. 黑皮冬瓜空气能热泵干燥工艺参数优化[J]. 食品研究与开发, 2019, 40(4): 104-108.

HUANG Hao, HU Shan, LUO Hua-jian, et al. Optimization of Air Source Heat Pump Drying Process Parameters of Wax Gourd[J]. Food Research and Development, 2019, 40(4): 104-108.

[6] 余洋洋, 唐道邦, 温靖, 等. 热泵温度对白萝卜干燥速率及品质的影响[J]. 食品与机械, 2020, 36(2): 211-214.

YU Yang-yang, TANG Dao-bang, WEN Jing, et al. Effect of Different Heat Pump Temperatures on Drying Rate and Quality of White Radish[J]. Food & Machinery, 2020, 36(2): 211-214.

[7] 沈文龙, 宋镇, 张波, 等. 杏鲍菇热泵干燥特性及工艺参数优化[J]. 中国农机化学报, 2019, 40(10): 135-141.

SHEN Wen-long, SONG Zhen, ZHANG Bo, et al. Drying Characteristics and Optimization of Process Parameters for Heat Pump Drying of Pleurotus Eryngii[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(10): 135-141.

[8] 李淑国, 杨薇, 张付杰, 等. 德国米葱热泵干燥设备及工艺研究[J]. 包装与食品机械, 2018, 36(1): 34-39.

LI Shu-guo, YANG Wei, ZHANG Fu-jie, et al. Study on Heat Pump Drying Equipment and Technology of German Shallot[J]. Packaging and Food Machinery, 2018, 36(1): 34-39.

[9] RODRÍGUEZ Ó, SANTACATALINA J V, SIMAL S, et al. Influence of Power Ultrasound Application on Drying Kinetics of Apple and Its Antioxidant and Microstructural Properties[J]. Journal of Food Engineering, 2014, 129: 21-29.

[10] HAWLADER M N A, PERERA C O, TIAN Min. Properties of Modified Atmosphere Heat Pump Dried Foods[J]. Journal of Food Engineering, 2006, 74(3): 392-401.

[11] ŞEVIK S. Experimental Investigation of a New Design Solar-Heat Pump Dryer under the Different Climatic Conditions and Drying Behavior of Selected Products[J]. Solar Energy, 2014, 105: 190-205.

[12] 刘珊珊, 周莲昕, 赵鹏辉, 等. 热泵-热风联合干燥对红薯叶品质特性的影响[J]. 农产品加工, 2019(12): 1-5.

LIU Shan-shan, ZHOU Lian-xin, ZHAO Peng-hui, et al. Effect of Heat Pump-Hot Air Combined Drying on Quality Characteristics of Sweet Potato Leaves[J]. Farm Products Processing, 2019(12): 1-5.

[13] CHAPCHAIMOH K, POOMSA-AD N, WISET L, et al. Thermal Characteristics of Heat Pump Dryer for Ginger Drying[J]. Applied Thermal Engineering, 2016, 95: 491-498.

[14] TUNCKAL C, DOYMAZ İ. Performance Analysis and Mathematical Modelling of Banana Slices in a Heat Pump Drying System[J]. Renewable Energy, 2020, 150: 918-923.

[15] 问小龙, 龙澜, 殷红清, 等. 不同干燥方式对堇叶碎米荠蔬菜粉品质的影响[J]. 食品科技, 2020, 45(11): 56-61.

WEN Xiao-long, LONG Lan, YIN Hong-qing, et al. Effects of Different Drying Methods on the Quality of Cardamine Violifohia Powder[J]. Food Science and Technology, 2020, 45(11): 56-61.

[16] 张明, 吴茂玉, 杨立风, 等. 不同干燥方式对西兰花老茎粉体物理性质及营养品质的影响[J]. 食品科技, 2018, 43(10): 60-66.

ZHANG Ming, WU Mao-yu, YANG Li-feng, et al. Effect of Different Drying Methods on Physical Properties and Nutritional Quality of Broccoli Old Stems Powder[J]. Food Science and Technology, 2018, 43(10): 60-66.

[17] 高蔓, 刘欣悦, 刘静静, 等. 青萝卜护绿与热泵干燥动力学研究[J]. 农产品加工, 2019(3): 25-29.

GAO Man, LIU Xin-yue, LIU Jing-jing, et al. Study on Green-Protecting and the Dynamics of Green Radish Drying by Heat Pump[J]. Farm Products Processing, 2019(3): 25-29.

[18] 张鸿. 微波和红外处理对紫薯片干燥特性及品质的研究[D]. 合肥: 合肥工业大学, 2020: 26-41.

ZHANG Hong. Study on Drying Characteristics and Quality of Purple Potato Chips by Microwave and Infrared Treatment[D]. Hefei: Hefei University of Technology, 2020: 26-41.

[19] 刘英娜, 边翼博, 郭雪霞, 等. 风干板栗太阳能-热泵联合干燥特性与数学模型研究[J]. 农业机械学报, 2020, 51(S1): 509-516.

LIU Ying-na, BIAN Yi-bo, GUO Xue-xia, et al. Drying Characteristics and Mathematical Model of Air-Dried Chestnut by Combined Solar Energy and Heat Pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S1): 509-516.

[20] 胡居吾. 蔓三七叶热泵-热风联合干燥特征与模型化研究[J]. 生物化工, 2020, 6(4): 14-17.

HU Ju-wu. Characteristics and Modeling of Heat Pump and Hot-Air Combination Drying Process of Gynuraprocumbens Leaves[J]. Biological Chemical Engineering, 2020, 6(4): 14-17.

[21] 张绪坤, 刘胜平, 吴青荣, 等. 污泥低温干燥动力学特性及干燥参数优化[J]. 农业工程学报, 2017, 33(17): 216-223.

ZHANG Xu-kun, LIU Sheng-ping, WU Qing-rong, et al. Drying Kinetics and Parameters Optimization of Sludge Drying at Low Temperature[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(17): 216-223.

[22] 白旭升, 李保国. 香菇热泵干燥特性及数学模型研究[J]. 制冷学报, 2018, 39(4): 42-48.

BAI Xu-sheng, LI Bao-guo. Study on Drying Characteristics and Mathematical Model for Heat Pump Drying of Mushroom[J]. Journal of Refrigeration, 2018, 39(4): 42-48.

Heat Pump Drying Characteristics and Drying Mathematical Model of Chive Flower Sauce

LIU Yu, LI Bao-guo

(Institute of Food Science and Engineering, University of Shanghai for Science and Technology, Shanghai 20082, China)

The work aims to study the heat pump drying characteristics of chive flower sauce, and establish a drying dynamics model. The chive flower sauce was used as the research object and treated by heat pump drying. Then, the effect of different air temperature, wind speed, loading amount and material thickness on the drying time and drying rate of chive flower sauce was studied, and nonlinear regression was carried out to the drying model according to the experimental data. There was no obvious constant speed stage in the heat pump drying process of chive flower sauce. With the increase of air temperature and wind speed, the drying rate increased and the drying time was shortened, but the color and odor of the material were greatly affected, resulting in a decrease in the quality of dry materials. Meanwhile, with the increase of the material thickness, the drying rate was significantly reduced and the drying time was prolonged. Under all experimental conditions, the data predicted by Midilli model fitted well with the experimental data. The drying process of chive flower sauce is affected by the air temperature, wind speed, loading amount and thickness to varying degrees, and the Midilli model is the optimal model to describe the law of moisture change during the drying process of chive flower sauce.

chive flower sauce; heat pump; drying characteristics; dynamics model

TS255.3

A

1001-3563(2022)05-0100-08

10.19554/j.cnki.1001-3563.2022.05.014

2021-08-12

上海市科技兴农项目(F01469)

刘瑜(1996—),女,上海理工大学硕士生,主攻热泵干燥技术。

李保国(1961—),男,上海理工大学教授、博士生导师,主要研究方向为食品和农产品加工新技术。