基于有限元分析的新能源汽车侧面柱碰结构优化研究

2022-03-21吴磊庞毅潘俊潮

吴磊 庞毅 潘俊潮

作者简介:吴 磊(1988—),硕士,工程师,研究方向:汽车碰撞安全仿真设计。

摘要:文章针对侧面柱碰工况特点对汽车车身结构的传力路径进行了分析,并以某款新能源汽车为分析对象,采用HyperWorks软件搭建有限元仿真计算模型,对侧面柱碰工况车身的主要传力路径上的座椅横梁和中通道进行结构优化,使其车身侵入量和电池包的安全性能均得到明显改善。

关键词:侧面柱碰;传力路径;新能源汽车;结构优化

中国分类号:U469.7A511874

0 引言

新能源汽车相对于传统燃油车在动力、节能、环保、驾乘体验、后期保养等方面具有明显优势,其生产工艺和效率也大大高于传统燃油车,是汽车产业未来发展的必然趋势,对汽车产业的整体可持续发展发挥着重要作用[1]。但是新能源汽车电池包安全性问题给新能源汽车的发展带来了不小的困扰,特别是在发生交通事故的情况下,如何有效地保护电池包,避免出现热失控、电路短路、电解液泄漏甚至起火爆炸等加剧事故危害程度的情况出现成为新能源汽车设计的主要关注点之一。

鉴于此,国内外的汽车评价机构也针对新能源汽车出台了专门的评价方法,以中国新车评价规程(C-NCAP)为例,对于新能源汽车有专门的用电安全评价,如果用电安全达不到要求则不予进行星级评价。此外,在试验工况上相对传统燃油车也会有一些变化,最明显的变化是在2021版C-NCAP中采用侧面柱碰工况来代替传统燃油车的可变形移动壁障侧面碰撞工况,该工况对新能源汽车电池包的防护性提出了更高的要求。

1 工况介绍

1.1 法规解读

2021版C-NCAP的侧面柱碰工况参考了2015版Euro NCAP侧柱碰工况[2],主要用以模拟当汽车侧面撞击电线杆、大树等圆柱形障碍物时的交通事故。该工况采用刚性圆柱作为壁障,其主要特点是刚度大且接触面积小,因此,相对于可变形移动壁障侧面碰撞工况,侧面柱碰的车身的局部侵入量会更大,对电池包的威胁性也更高。侧面柱碰工况定义如图1所示。试验车辆前排驾驶员位置放置一个WorldSID 50th假人,以速度32 km/h横向撞击半径127 mm的刚性立柱,平行于车辆碰撞速度矢量的垂直面与车辆纵向中心线之间应形成75°±3°的碰撞角,刚性柱表面中心线应对准车辆碰撞侧外表面与通过假人头部重心垂直平面的交叉线(碰撞基准线),在与车辆运动方向垂直的平面上,距离碰撞基准线在±25 mm内[3]。

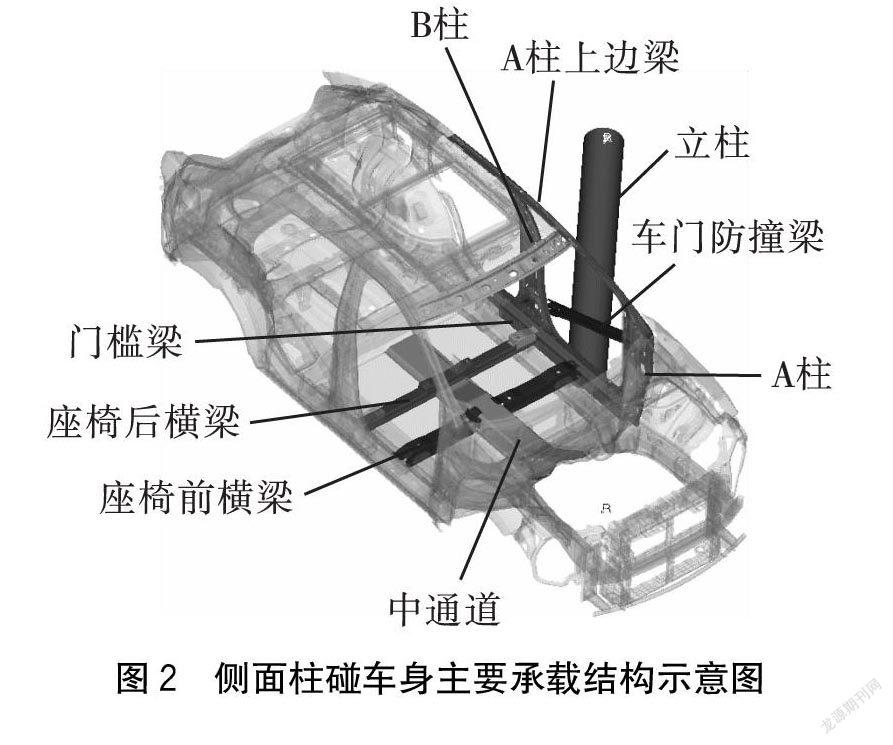

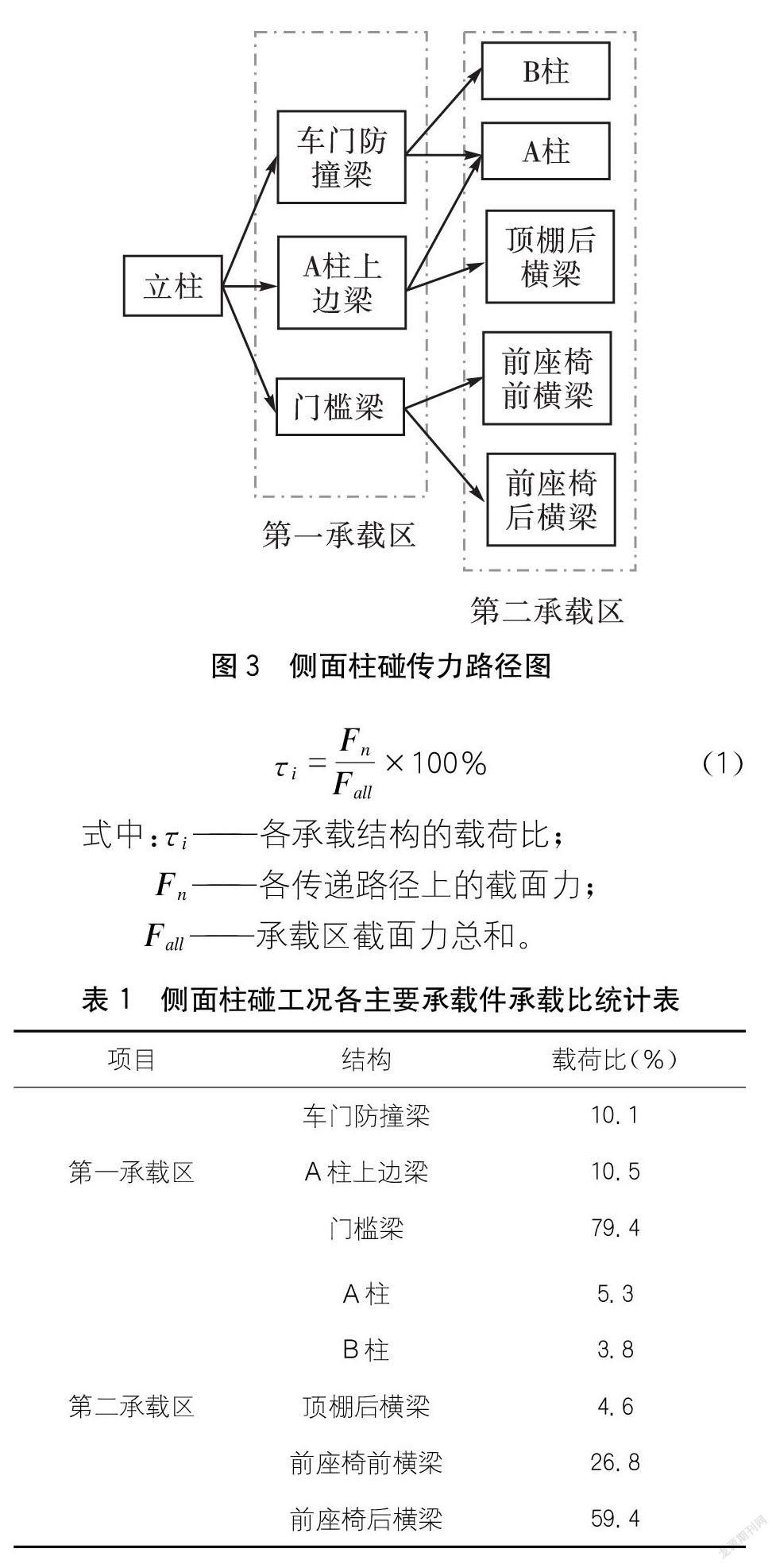

1.2 传力路径分析

侧面柱碰工况从壁障形式到碰撞过程与可变形移动壁障侧面碰撞工况均存在巨大的差异[4],以往基于可变形移动壁障侧面碰撞工况的设计经验并不适用于侧面柱碰工况。本研究根据侧面柱碰的碰撞特点,筛选出主要的传力结构件(如图2所示),并根据其连接特点归纳了其主要传力路径(如图3所示)。根据结构的承载顺序分为第一承载区和第二承载区:第一承载区的主要结构有车门防撞梁、A柱上边梁以及门槛梁;第二承载区的主要结构是B柱、A柱、顶棚后横梁、前座椅前横梁以及前座椅后横梁。通过仿真计算获得了每个结构的截面力并根据公式(1)计算出载荷比(如表1所示):第一承载区门槛梁为主要传力部件,承载比例达到79.4%;第二承载区主要载荷由与门槛梁相连并靠近壁障立柱的前座椅后横梁传递,承载比例达到59.4%。因此,门槛梁和座椅横梁是侧面柱碰的主要承载部件,结构优化应该从这些部件着手。

2 模型搭建

根据2021版C-NCAP柱碰试验规程,以某款新能源汽车为分析对象,采用HyperWorks软件搭建有限元仿真计算模型,主要包含车身系统、刚性立柱、电池包系统等。

2.1 车身系统

车身系统包含白车身、车身开闭件、底盘系统以及座椅子系统,采用shell单元模拟车身系统的钣金结构,采用直径为6 mm的实体单元通过接触的方式模拟点焊连接,刚性rigid单元模拟车身系统的二氧化碳保护焊、塞焊,constrained rigid bodies模拟螺栓连接。车身系统利用single surface(自接触)实现车身系统内部的传力[5]。

2.2 刚性立柱

刚性立柱采用shell单元建模,通过赋予mat20材料使立柱“刚化”,约束立柱6个方向自由度使其固定,采用surface to surface 使立柱与车身侧围结构进行接触传力。

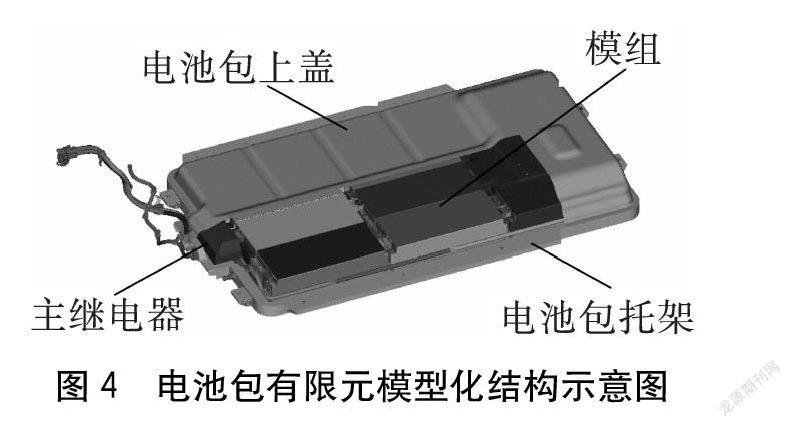

2.3 电池包

电池包作为此次分析的主要关注点,需要进行详细建模,主要包含电池模组、电池包托架、电池包上盖、主继电器、高压线以及冷却管路等结构。通过自接触将电池模组固定于电池包内,电池包通过托架上的安装支架与车身连接。电池包模型如图4[6]所示。

3 结果分析及优化

3.1 基础状态结果分析

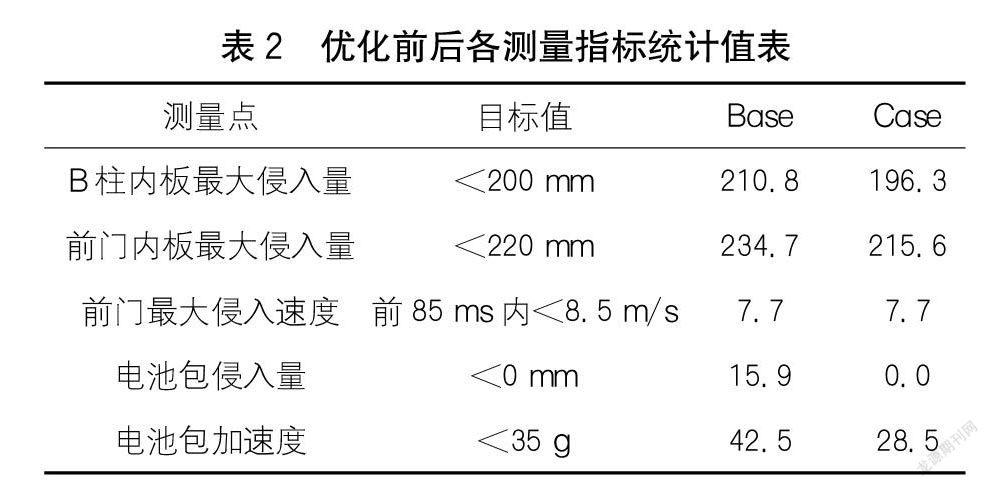

对基础状态下的计算结果进行分析:测量B柱内板、前门钣金内板的最大侵入量以及车门侵入速度并与设计目标进行对比,评估碰撞对司机的伤害风险。此外,针对新能源汽车电池包的安全性,测量立柱对蓄电池侵入量以及电池包加速度。基础状态计算结果如表2所示。

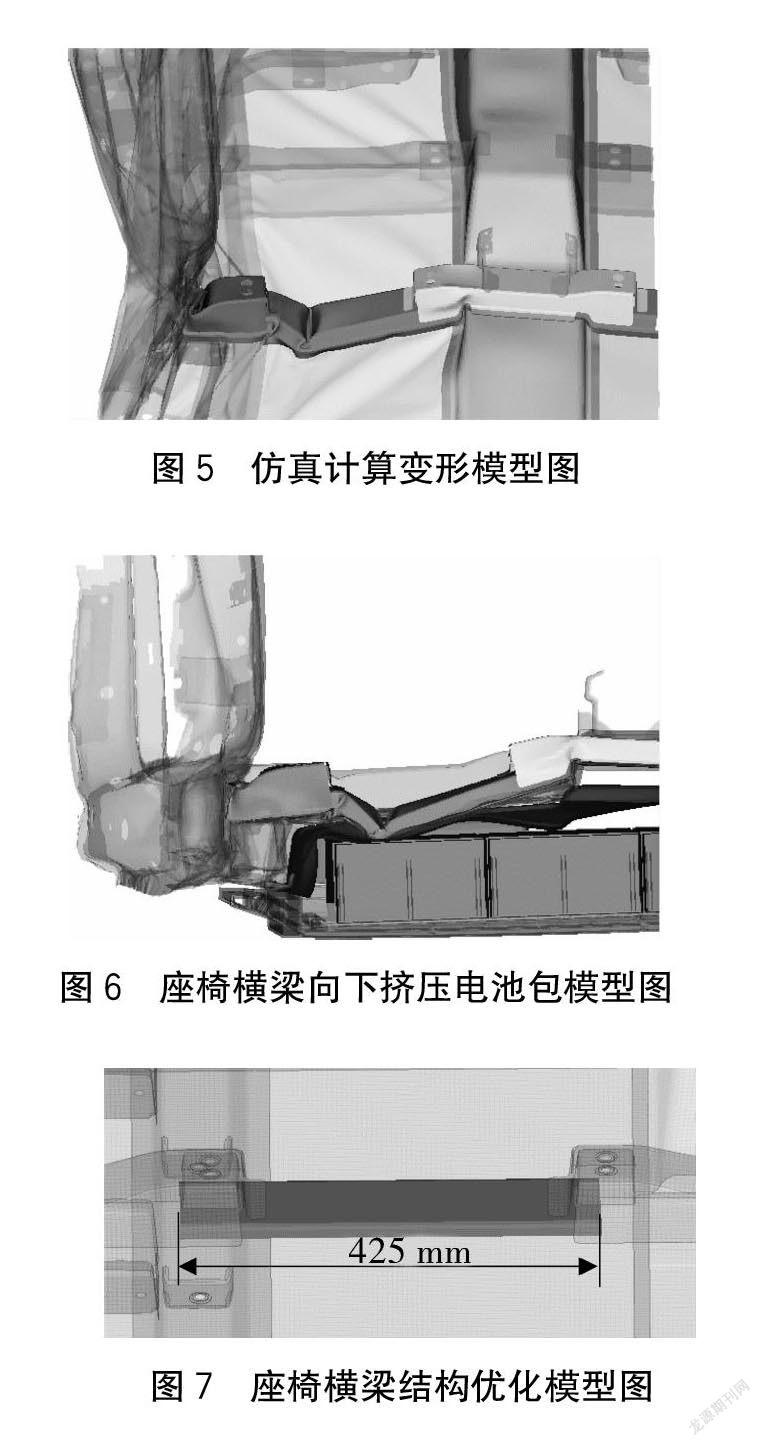

基礎状态下B柱内板和前门钣金内板侵入量均超过目标值,存在对司机造成伤害的风险。同时,立柱挤压电池包导致电池包托架变形达到15 mm,由于立柱撞击电池包还导致了电池包加速度达到42.5 g超过目标值,存在导致电池包内部搭接松脱甚至短路等风险[7-9]。通过分析计算结果的变形模式发现:作为柱碰第二承载区最主要传力路径的前座椅后横梁出现严重的折弯变形,且座椅横梁与中通道搭接处由于刚度不足而变形过大(如图5所示),由此导致了车身变形过大,各项侵入指标超标的现象。同时,座椅横梁向下折弯还存在挤压电池包的风险(如图6[10]所示),因此需要对座椅横梁进行加强。

3.2 优化方案

根据基础状态结果分析所暴露的问题,对前座椅后横梁以及中通道进行结构优化[10]。

3.2.1 座椅横梁结构优化

为了改善座椅横梁的折弯变形,提高座椅横梁的抗弯性能,在座椅横梁内部增加长度为425 mm、材料为780DP厚度的1.5 mm加强板。加强板的长度必须覆盖座椅左右安装支座(如图7所示)。

3.2.2 中通道结构优化

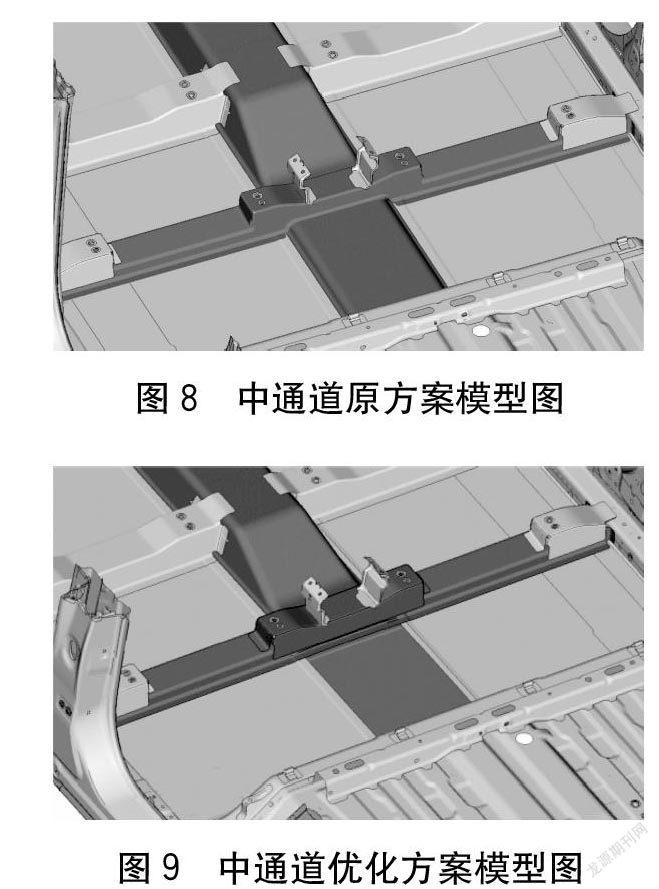

基础状态的中通道凸起于地板上,而座椅横梁骑跨于中通道之上。由于中通道为1.2 mm厚的钣金件,其对于座椅横梁的支撑刚度有限,难以有效地将碰撞载荷由车身的左侧传递至右侧,由此导致该区域局部变形较大。优化方案是将前座椅后横梁以后部分的中通道由平地板代替并将左右座椅横梁改成等截面贯通梁。该方案不仅优化了柱碰时载荷传递路径,还能够使车身减重0.51 kg。具体如图8、图9所示。

3.3 优化结果

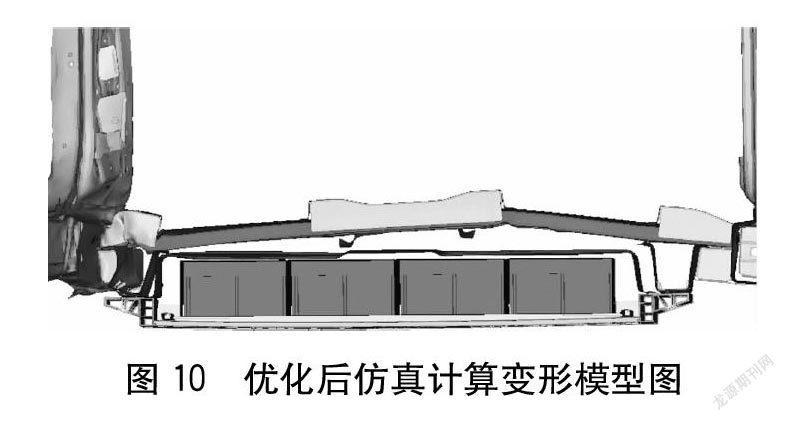

分析优化方案结果的变形模式:通过结构优化,前座椅后横梁处的折弯变形得到明显改善,未向下挤压到电池包(如图10所示),车身侧围对电池包起到有效的防护,在碰撞过程中立柱未撞击到电池包。同时,立柱对车身的侵入量减少,各项考核指标均满足设计要求,具体如表2所示。

4.结语

本研究从车身结构的传力路径出发,对2021版C-NCAP侧面柱碰工况下车身的主要传力路径上的座椅横梁和中通道进行结构优化,通过加强座椅横梁和优化中通道与座椅横梁的搭接形式,使整车柱碰性能得到显著改善:

(1)消除了前座椅后横梁折弯变形,从而避免了横梁向下折弯挤压电池包。

(2)降低了车身变形量,使B柱内板、前门内板的侵入量均达到设计目标要求,从而降低了对司机的伤害风险。

(3)避免了立柱撞击电池包,同时降低了电池包的加速度,从而提高了电池包的碰撞安全性。

参考文献:

[1]袁 博.新能源汽车技术发展与趋势综述[J].区域经济评论,2018,35(5):12-16.

[2]钮嘉颖,郭 刚,丁 玲,等.基于大壁障侧碰和侧柱碰的75°车身耐撞性和乘员损伤研究[J].汽车科技,2017,5(13):177-184.

[3]中国汽车技术研究中心有限公司.2021版C-NCAP管理规则[Z].2021.

[4]包崇美,邱洪涛.解读2021版C-NCAP规则征求意见稿的十大变化[J].世界汽车,2020(6):102-109.

[5]陈 灿.某型电动汽车正面碰撞分析与结构优化[D].长沙:湖南大學,2018.

[6]郜效保.微型纯电动汽车电池结构设计与碰撞安全性研究[D].长沙:湖南大学,2016.

[7]李志杰,陈吉清,兰凤崇,等.机械外力下动力电池包的系统安全性分析与评价[J].机械工程学报,2019,55(12):137-148.

[8]SINZ W,BREITFU C,TOMASCH E,et al.Integration of a crashworthy battery in a fully electric city bus[J].International Journal of Crashworthiness,2012,17(1):105-118.

[9]宿学深,吴 鹏,吴泽勋.某换电电动汽车侧面柱碰的动力电池保护[J].汽车工程师,2019(12):31-33.

[10]杨 杨,张 洋,王金龙,等.电动汽车侧面柱碰车身结构耐撞性优化[J].汽车工程师,2020(5):24-26.

1552501186386