羊皮水解蛋白/聚乙烯醇纳米纤维静电纺丝影响因素

2021-11-02王彦珍宋秘钊韩洪帅

王彦珍,宋秘钊,2,王 娟,韩洪帅

(1.齐齐哈尔大学 轻工与纺织学院,黑龙江 齐齐哈尔 161006; 2.齐齐哈尔大学 亚麻加工技术教育部工程研究中心,黑龙江 齐齐哈尔 161006)

静电纺丝技术出现于20世纪初期,近几十年广泛应用于纳米纤维的开发,是一种简单而通用的制备纳米材料的技术[1]。利用聚合物熔体或溶液在强电场中雾化,经过微小射流固化成丝[2],其依赖于表面电荷之间的静电排斥力,以从黏弹性流体中得到连续的纳米纤维,是近年来发展起来的一种简单而有效的制备杂化纳米纤维的加工技术[3-5]。目前已有多种材料通过静电纺丝法成功地制备出直径低至数十纳米的纳米纤维,包括金属氧化物、有机聚合物、陶瓷材料等[6],这种技术方法独特、材料来源广、静电纺丝设备简单、易操作、无污染,是制备纳米纤维的主流方法[7-9]。纳米纤维膜具有大的比表面积、高孔隙率、力学性能好、质轻、多变的表面性能、良好的生物性能和生物降解性等特点[10-12],这些纳米纤维在组织工程、药物输送、伤口敷料、防护织物、催化反应、传感器、过滤阻隔等领域都有广泛应用[13-15]。

聚乙烯醇(PVA)是由聚醋酸乙烯通过甲酸钠在甲醇中进行醇解而得[16],是一种具有生物可降解性和生物亲和性的水溶性高分子材料,具有化学稳定性、热稳定性、成膜性、无毒害的特点,可作生物医用材料[17-18],其分子链上有大量的羟基基团,所以具有良好的水溶性,可以用水以及甲酸等做溶剂,制备简便[19]。传统PVA成膜用流延法制得,强度高、耐磨、热稳定性好[20],由于聚乙烯醇易结晶、成纤性好,用静电法纺丝制备的超细纤维膜,力学性能良好,应用广泛[21-22]。静电纺丝技术的应用和发展受力学性能的限制,与不同物质共混可以进行有效的改性。因此,选择聚乙烯醇与其他物质混合来改善产品性能。通常,根据与聚乙烯醇混合的物质种类,可分为聚乙烯醇/无机复合纳米纤维和聚乙烯醇/聚合物复合纳米纤维2类[17]。由于羊皮中含有角蛋白、胶原蛋白、弹性蛋白、白蛋白、球蛋白等,而组成这些蛋白的主要物质中含有氨基酸,可以和聚乙烯醇中的羟基很好的结合,有利于成膜。

本文采用羊皮水解蛋白和聚乙烯醇混合进行静电纺丝制备羊皮水解蛋白/聚乙烯醇纳米纤维,通过扫描电镜(SEM)表征不同纺丝条件下:纺丝溶液质量比、注射速度、接收距离、纺丝电压对纳米纤维形貌的影响。

1 实 验

1.1 实验材料及仪器

实验所用的羊皮均来自某皮革公司预处理过的冻干鲜皮。甲酸、冰醋酸(AR,天津市富宇精细化工有限公司);聚乙烯醇(聚合度1 750,醇解度97%,分析纯,天津市天力化学试剂有限公司)。

YFSP-T高压静电纺丝机(天津云帆科技有限公司);BS223S型电子天平(北京赛多利斯仪器系统有限公司);DF-Ⅱ集热式磁力加热搅拌器(江苏省金坛市荣华仪器制造有限公司);S-3400型扫描电子显微镜(日本日立公司)。

1.2 静电纺丝

静电纺丝示意图如图1所示。静电纺丝装置主要由高压电源、计量泵、注射器及不锈钢针头、接收屏组成。静电纺丝溶液被抽入尖端插有不锈钢针头的注射中,不锈钢针头通过一根导线连接提供0~30 kV的变压电源上,铝箔纸包裹的接收屏接地,静电纺丝溶液首先在针头尖形成泰勒锥液滴。

图1 静电纺丝示意图

1.3 实验制备

将聚乙烯醇和实验室提取的羊皮水解蛋白(SkColl)加入到甲酸溶剂中,加入适量冰醋酸,配成质量分数为8%的混合溶液,在室温下搅拌水解12 h,得到一定质量比的聚乙烯醇/羊皮水解蛋白混合溶液。将制得的混合溶液置于注射器中,在一定纺丝条件下,通过静电纺丝制备羊皮水解蛋白/聚乙烯醇复合纳米纤维。

1.4 纤维表面形态表征

纳米纤维的表面形态测试:对羊皮水解蛋白/聚乙烯醇复合膜在室温下干燥一定时间后,然后采用扫描电子显微镜对样品进行微观表面形态表征,测试电压为20 kV,放大倍数为1 000~10 000倍。扫描后采用Image Pro Plus 6.0软件随机选100处纤维进行直径测量,然后获得纳米纤维膜的纤维直径分布图。

2 结果与讨论

2.1 纺丝溶液质量配比对纺丝效果的影响

静电纺丝中,纺丝溶液的质量配比成为影响纳米纤维表面形态的因素之一。在纺丝速度0.5 mL/h、纺丝电压25 kV,纺丝距离12 cm条件下,不同纺丝溶液质量配比对形貌及纤维直径的影响见图2、3。当SkColl质量占比低于10%时纤维成纤性较差,不规则纤维居多;随着SkColl的质量占比增加到20%时不规则纤维进一步减少,纤维的平均直径逐渐降低;此外纤维直径的偏差也逐渐降低。当SkColl质量占比进一步增加时,纤维平均直径增大,粗细不均匀。

图2 不同m(PVA)∶m(SkColl)纳米纤维膜的SEM照片(×20 000)

图3 不同m(PVA)∶m(SkColl)的纳米纤维膜的纤维直径分布图

2.2 注射速度对纺丝效果的影响

静电纺丝中纺丝速度成为影响纳米纤维表面形态的因素之一。在m(PVA)∶m(SkColl)为8∶2、纺丝电压24 kV,纺丝距离15 cm下,不同纺丝速度对形貌及纤维直径的影响见图4、5。当纺丝速度低于0.2 mL/h时,由于速度不够大,溶液从喷嘴形成射流时无法拉伸成丝;随着速度增大到0.5 mL/h时,纤维成纤性变好,纤维平均直径也降低,纤维粗细均匀;当进一步增大纺丝速度时纤维平均直径增大,粗细不均匀,成纤性稍有变差,所以纺丝速度在0.5 mL/h左右时纺丝效果较佳。

图4 不同注射速度的纳米纤维膜的SEM照片(×10 000)

图5 不同注射速度的纳米纤维膜的纤维直径分布图

2.3 接收距离对纺丝效果的影响

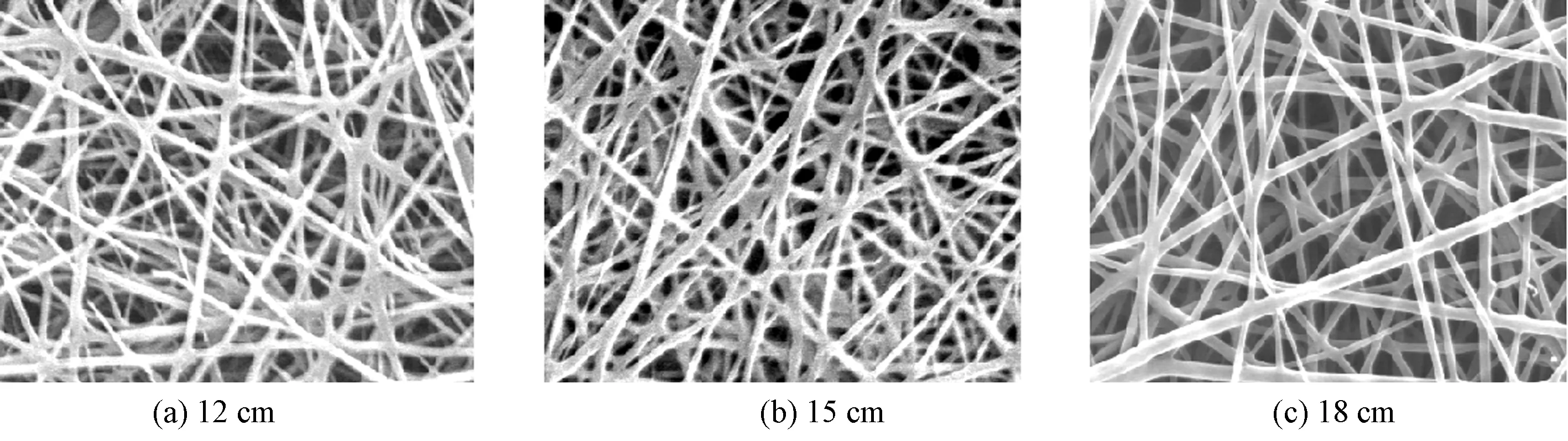

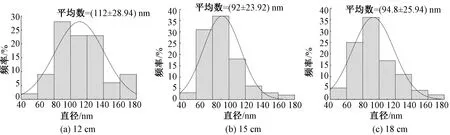

静电纺丝中纺丝接收距离成为影响纳米纤维表面形态的因素之一。在m(PVA)∶m(SkColl)为8∶2、纺丝速度0.5 mL/h,纺丝电压24 kV条件下,不同纺丝接收距离对形貌及纤维直径的影响见图6、7。当纺丝接收距离从12 cm增加到15 cm时,纤维的平均直径从112 nm减小到92 nm,这是由于纺丝接收距离的增加,流体在静电场中飞行时间增加,溶剂挥发时间变长,使纤维成纤性变好;但随着纺丝接收距离的进一步增大,纤维平均直径也增大,是由于纺丝接收距离增加使电场强度减小,导致纤维直径增大,粗细分布不均匀。

图6 不同接收距离的纳米纤维膜的SEM照片(×15 000)

2.4 纺丝电压对纺丝效果的影响

图7 不同接收距离的纳米纤维膜的纤维直径分布图

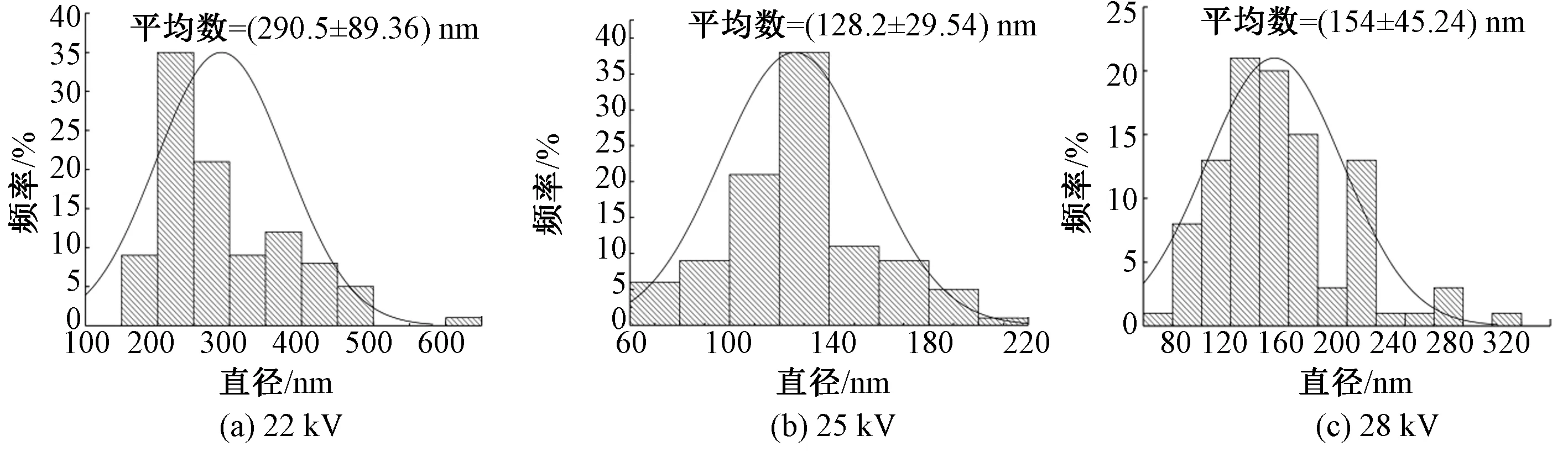

静电纺丝中纺丝电压成为影响纳米纤维表面形态的因素之一。在m(PVA)∶m(SkColl)为8∶2、纺丝速度0.5 mL/h,纺丝距离15 cm条件下,不同纺丝电压对形貌及纤维直径的影响见图8、9。当电压低于22 kV时,由于电场强度不够,溶液从喷嘴形成射流时所带电荷较少,无法形成泰勒锥进而成丝;当纺丝电压升高到25 kV时,电场强度增大,电荷排斥力增加,纺丝液分化能力增强,纤维数量增多,纤维平均直径减小;当电压进一步升高,纺丝距离不变时,流体所带电荷太多,斥力太大,造成液体飞溅,成纤性变差。

图8 不同纺丝电压的纳米纤维膜的SEM照片(×10 000)

图9 不同纺丝电压的纳米纤维膜的纤维直径分布图

3 结 论

本文通过酸解法制得羊皮水解蛋白,和聚乙烯醇按一定质量配比混合,通过静电纺丝技术制备复合纳米纤维。接着通过SEM分析得出在m(聚乙烯醇)∶m(羊皮水解蛋白)为8∶2、纺丝速度0.5 mL/h、纺丝电压25 kV、纺丝接收距离15 cm的纺丝条件下,纺丝效果较好,纳米纤维的平均直径小,粗细均匀。当m(聚乙烯醇)∶m(羊皮水解蛋白)为8∶2时,纤维的平均直径达到66.38 nm。纺丝速度为0.5 mL/h时,纤维的平均直径为110.8 nm。纺丝电压为25 kV时,纤维的平均直径为128.2 nm。纺丝接收距离为15 cm时,纤维的平均直径为92 nm。此条件下的纤维直径的标准差都是最小值,表明该条件下纺丝得到的纤维粗细均匀,效果较好。