喷射状态下玉米粉尘浓度分布规律的数值模拟

2022-03-18彭伟石威张俊俞晨

彭伟 石威 张俊 俞晨

(安徽理工大学安全科学与工程学院 安徽淮南 232001)

粉尘指的是可以长时间漂浮在空气中直径较小的固体颗粒,现代化工业的飞速发展使得粉尘在工业生产中的出现量越来越多,产生空前的增长。喷射状态下粉尘的浓度达到某一特定值就很有可能产生爆炸的危险。然而,人们对粉尘爆炸的认知不足、工厂防爆措施不健全、标准化体系不完善等都会引起粉尘爆炸事故的严重化[1]。

国内外众多学者采用实验和模拟的方法对粉尘爆炸进行了相关研究。张二强等[2]根据粉尘爆炸需要的条件,从可燃物、助燃物和点火源三个方面,提出了在实际生产中预防粉尘爆炸的一些具体措施,以指导安全生产。陈记合等[3]通过FLUENT软件对卸矿时巷道内粉尘浓度分布进行数值模拟,研究表明粉尘浓度受冲击风流影响较大,定期洒水可以降低粉尘浓度。文虎等[4]在矩形管道中进行微米级铝粉爆炸实验,分别研究点火延迟时间、粉尘粒径以及粉尘浓度对铝粉尘爆炸最大爆炸压力以及上升速率的影响。丁建旭等[5]利用数值模拟方法研究不同粒径的铝粉在20L爆炸测试装置中的分散规律,得出随着铝粉粒径的增大,峰值浓度减小,达到峰值浓度的时间越滞后。陈嘉琛等[6]对20L球形罐内吹铝粉的过程进行数值模拟,结果表明粉尘沉降的时间随粉尘粒径增大而减小,颗粒大小超过一定尺寸铝粉将不能在密闭空间内均匀扩散。马香香等[7]采用20L球形爆炸测试容器对橡胶粉尘的爆炸特性进行实验研究,对爆炸危险性程度进行分级,得出橡胶粉尘爆炸危险性分级为St-1级。王林元等[8]利用20L球形爆炸容器测试镁铝合金粉爆炸危险特性,得出相同浓度下最大爆炸压力随粒径的增大而减小,且石墨对镁铝合金粉的抑爆作用明显优于碳化硅。王玉娇等[9]采用1.2L哈特曼管式粉尘爆炸试验装置进行试验研究粉尘粒径、质量浓度、含水率因素对谷物粉尘爆炸压力及爆炸压力上升速率的影响,得出其之间的关系。Sarli等[10]采用数值模拟技术研究了不同形式浓度对20L爆炸仓中粉尘分散规律的影响,发现随着粉尘形式浓度的增加,出现沉降现象。然而,由于粉尘分散过程的强非线性以及多相作用机理的超复杂性,许多相关问题需要进一步探讨。文献调研发现,研究室内外粉尘扩散浓度变化规律,可以为粉尘爆炸事故防范和应急救援提供理论依据和重要参考[11]。

除了工业生产过程中容易产生粉尘外,诸如各类庆祝活动中大量出现的彩烟枪等装置,也会在使用中向空气中喷射大量粉尘,并导致爆炸事故发生,如2015年发生在台湾八仙乐园的粉尘爆炸事故,在举办“彩色派对”活动的最后发生了粉尘爆炸事故,导致500余人受伤,12人死亡。针对这一事故,李凯[12]通过实验方法研究彩烟枪内粉尘的燃烧特性、爆炸特性与抑爆特性。本文通过CFD软件FLUENT对彩烟枪在室内外喷射粉尘的扩散过程进行数值模拟,得到了粉尘喷射状态下扩散的浓度场分布,分析了粉尘喷射后危害区域的变化规律。

一、模型建立

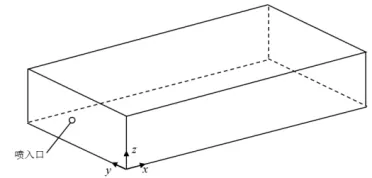

(一)物理模型。以2015年发生在台湾八仙乐园可燃性粉尘爆炸事故为背景,建立一个30m×15m×4.8m室外空间的几何模型,如图1所示。其中喷射孔的位置位于左侧墙面中心偏下,数值模拟由粉尘从小孔内喷出,到其在长方体计算空间内稳定运动为止。

图1 粉尘扩散域几何模型

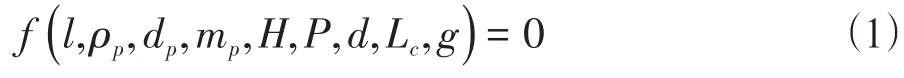

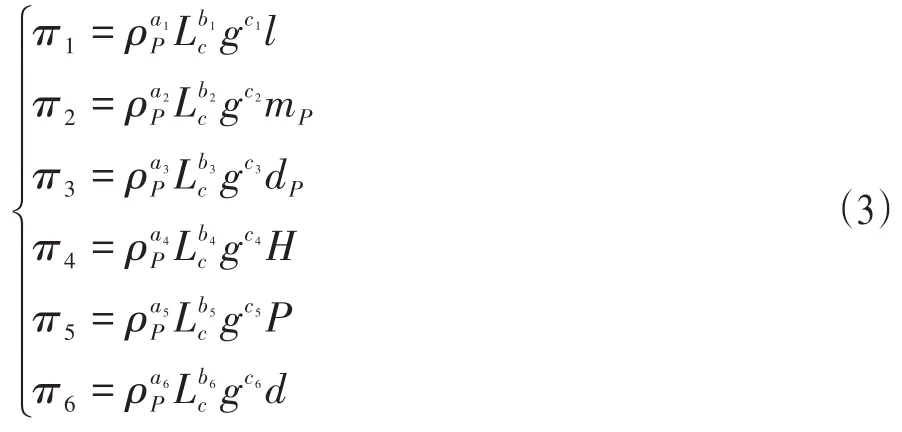

(二)理论分析。一般来说,从颗粒相的特征出发,颗粒自身的密度ρp和粒径dp是表征颗粒属性的基本变量,对颗粒喷出的质量流量mp起决定性的作用,对粉尘爆炸危险性区域长度L有重要影响,而颗粒的下落时间t主要受粉尘扩散高度H的影响;从流体相的方面考虑,喷射孔压力P有重要影响;从几何模型角度来看,喷射孔直径d是以及几何模型长度值Lc影响气溶胶粉尘颗粒喷射过程的主要环境变量。另外,下落物体都受重力加速度g的影响。通过上述分析,提取出独立变量,因此相关无量纲特征数的数学表达式可以表示为式(1):

选取颗粒的密度ρp、几何模型长度值Lc以及重力加速度g作为基本参数,长度L、时间T以及质量M作为基本因次,可得量纲公式如式(2):

因此,由Π定理可知因次方程如式(3)所示:

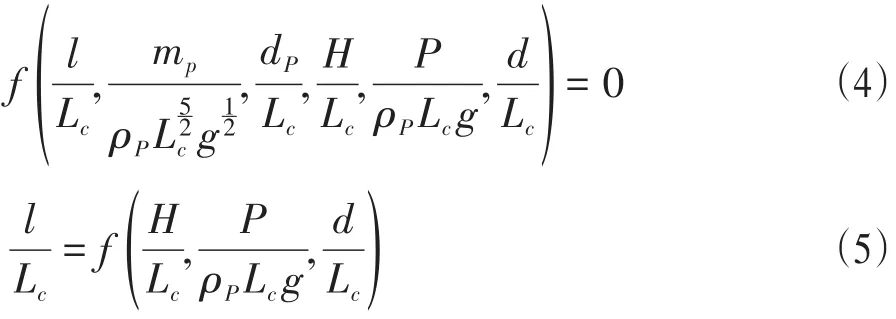

可将式(1)转化为式(4)、(5)所示:

化简,如式(6)所示:

因此可得,喷射状态下,粉尘爆炸危险区域长度仅与粉尘扩散高度、喷射孔压力和喷射孔直径有关。

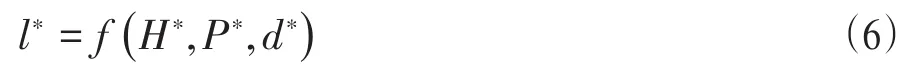

(三)初始条件与边界条件。为了确定喷射出的玉米粉尘粒径大小,取市面上常见的彩烟枪进行拆解,搜集其内部的玉米粉尘,利用Malvern MS2000型激光粒度分析仪(如图2所示)测定粉尘颗粒的粒径分布,取粒径数量占比超过3%的值,得出烟枪内玉米淀粉颗粒粒径分布范围在10µm-60µm之间,20µm左右的玉米粉尘占比最大,如图3所示:

图2 Malvern MS2000型激光粒度分析仪

图3 粉尘粒径范围分布

模拟初始条件设置由实验参数确定,模拟过程为114g粒径范围在10µm-60µm之间、符合rosin-rammler分布规律的球形玉米粉尘在长方体计算域的运动过程,计算域内无热量交换。

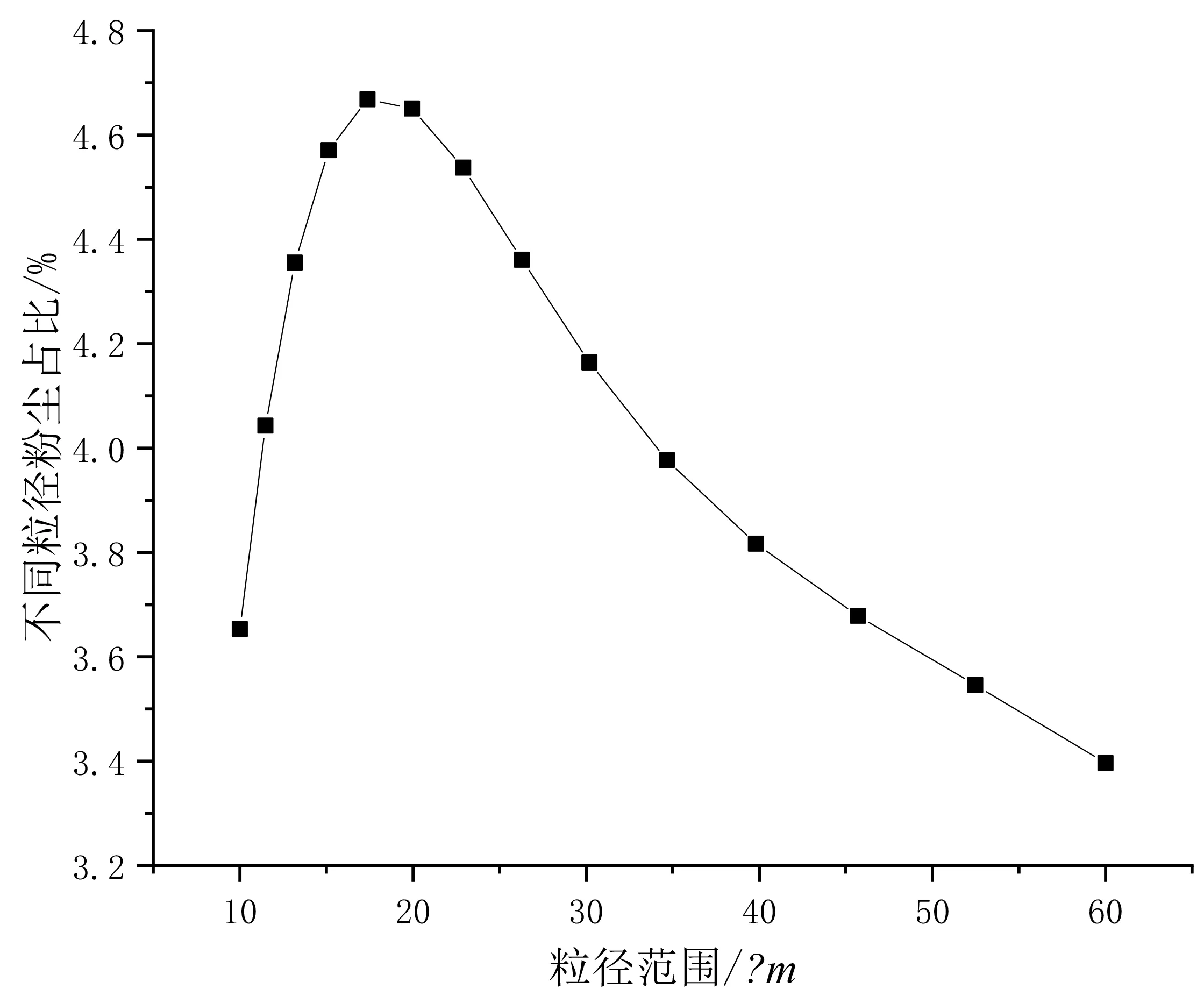

根据实验结果,使用ANSYS-CFD V18.0的FLUENT求解模块,设粉尘喷射口为pressure-inlet,将114g密度为1448kg/m3,粒径范围10µm-60µm之间、符合rosin-rammler分布规律的球形粉尘颗粒,以19g/s的速度,从直径为d,高度为1.6的喷射孔中以压力P喷出,计算其运动过程,计算域内无热量交换。H、d、P的取值见表1。

表1 初始条件设置

不考虑喷入气溶胶混合物与空气之间的温差影响,因此喷入过程始终与外界无热量交换。室外条件下设置整个计算域出口为pressure-outlet,室内条件下设置整个计算域出口为wall。

二、模拟结果分析

为安全起见,本次模拟将玉米粉尘爆炸浓度下限设定为40g/m3。玉米粉尘浓度模拟结果见图4-13。潘峰[13]实验表明玉米淀粉的爆炸下限浓度在50-60g/m3之间,而在工业通风除尘中,良好的通风条件可以使得粉尘爆炸浓度下限值降低到20%,因此云图显示最低浓度为8.0×10-3kg/m3,室外喷射浓度最高可达1.39×102kg/m3,室内喷射浓度最高可达1.61×102kg/m3。

(一)粉尘浓度随时间的变化。本模拟为理想状态下的气溶胶粉尘扩散实验,数值模拟是气溶胶从喷射孔喷射开始,再到气溶胶在计算域内稳定运送为止[14]。通过数值模拟可以得到喷射过程中各个时刻的粉尘浓度分布云图,需要指出的是由于模拟的试验条件均为理想条件下的气溶胶运动状态,因此当数值模拟的过程随时间持续进行时,气溶胶粉尘颗粒运动会逐渐趋于平衡。

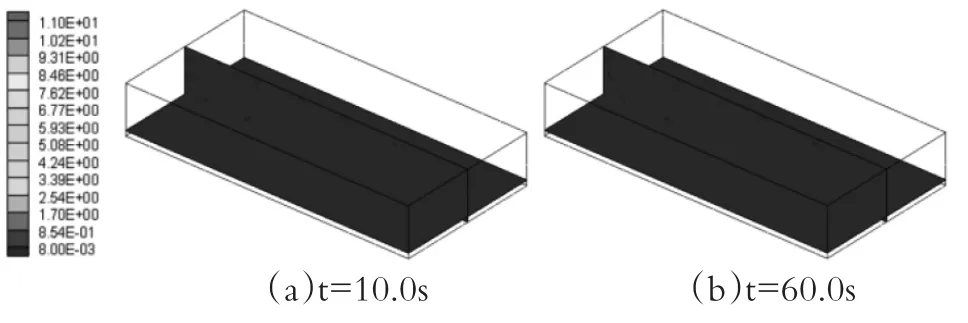

设定气溶胶从喷射孔开始喷出时刻为0,取市面上彩烟枪喷射压力参数为0.8MPa、喷射孔直径为11mm、小孔中心距地面的高度为1.6m,可得出如图4所示y=7.5m、z=0.5m的浓度-时间云图。

图4 1支彩烟枪喷射时不同时刻粉尘浓度云图

当粉尘颗粒以一定的压力从喷射孔喷出时,尽管在压力的作用下粉尘具有扩散现象,但是由于时间处于喷射开始进行时刻,扩散现象不明显。气溶胶粉尘颗粒从喷射孔喷出后被紧密压缩成小团状,中心部位的粉尘浓度大,越靠近外部气溶胶粉尘浓度越小,扩散现象较为明显。随着时间持续进行,气溶胶出现了向下运动的情况,这是由于重力条件所导致的。由于1支彩烟枪内粉尘量不足,难以达到粉尘爆炸下限浓度,因此现对10支彩烟枪处于同一位置进行喷射,图5表示y=7.5m、z=0.5m的浓度-时间云图。

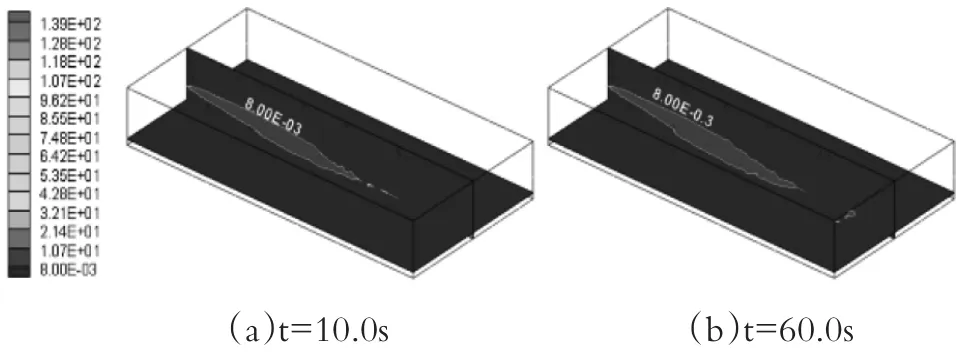

图5 10支彩烟枪喷射时不同时刻粉尘浓度云图

图5可以看出,粉尘浓度较1支喷射状态下要大,相差约10倍,粉尘爆炸下限浓度区域长度值为14.47m。实际情况下,1只彩烟枪喷射的状况基本不存在,由于玉米粉尘本身的性质以及粉尘颗粒之间存在相互碰撞、吸附等相互作用,以及粒径大的粉尘颗粒会先沉积下来等因素均会导致颗粒的运动充满随机性[15],气溶胶粉尘的动能会大大消耗,扩散现象也越来越明显,因此可以分析10只彩烟枪同时喷射时,不同粉尘扩散高度、喷射压力以及喷粉孔直径对气溶胶粉尘扩散的影响效果。

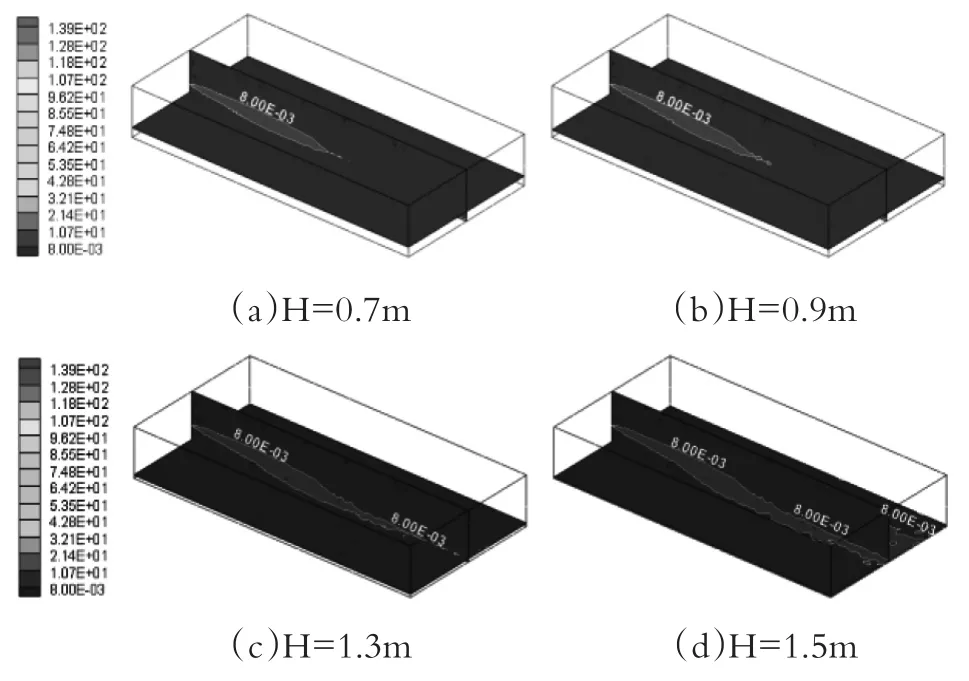

(二)粉尘扩散高度对爆炸下限浓度区域的影响。粉尘扩散高度H即粉尘下落高度,z=0.5m即为粉尘下落高度为1.1m,因此可以增加对下落高度为0.7m、0.9m、1.3m和1.5m不同状况进行研究,气溶胶粉尘浓度云图如图6所示,从图中可以明显看出,随着H的增大,粉尘爆炸下限区域长度值1也随之增大,当H=1.5m时,粉尘爆炸下限区域已经超出计算域,可以通过曲线拟合近似预测出H=1.5m条件下粉尘爆炸下限区域长度值1。

图6 不同粉尘扩散高度下粉尘浓度云图

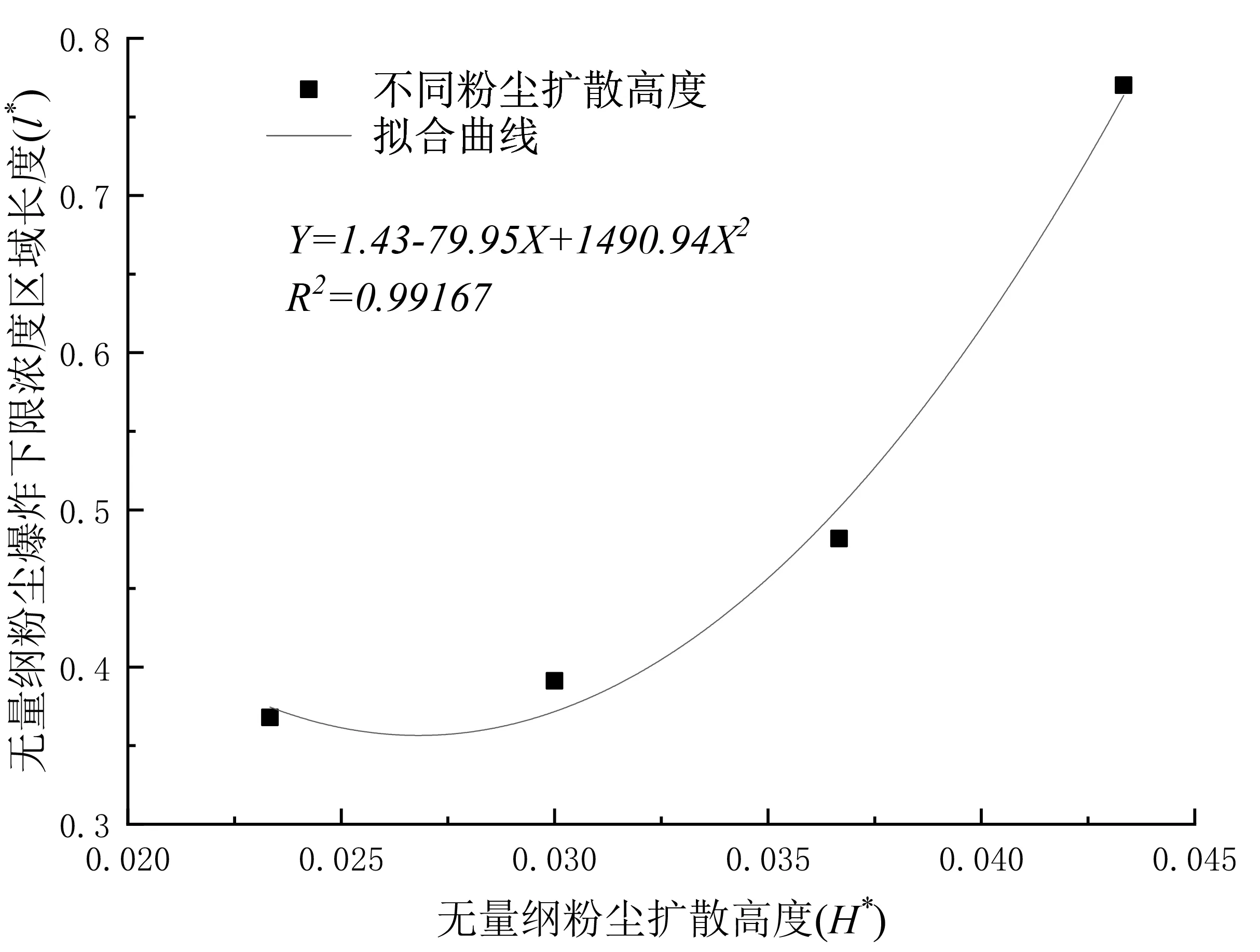

喷射过程中,随着粉尘扩散高度H的增加,粉尘扩散作用也会随之加强,直至运动到地面出现沉降作用与二次扬尘。在实际生活中,要加强对粉尘不同扩散高度的浓度值进行监测,从而有针对性地对出现过大的粉尘爆炸下限浓度区域采取有效措施。通过因次分析与数据处理,可以采用曲线拟合的方法拟合得出粉尘爆炸下限区域长度l*随粉尘扩散高度H*的变化,图7为该拟合曲线图,拟合公式为1*=1.43-79.95H*+1490.94H*2。当喷射孔高度值为1.6m时,随着粉尘喷射高度值的增加,粉尘爆炸下限区域长度会先减小后增大的过程,在扩散状态与扬尘状态接合处(H=0.80m)时粉尘爆炸下限浓度区域长度值最低。曲线相关系数为R2=0.99167,表明函数结果的可靠性较高。

图7l*与H*的关系

由拟合函数关系式可知,当粉尘扩散高度H为1.5m时,粉尘爆炸下限区域长度为34.80m,危险性比较高。

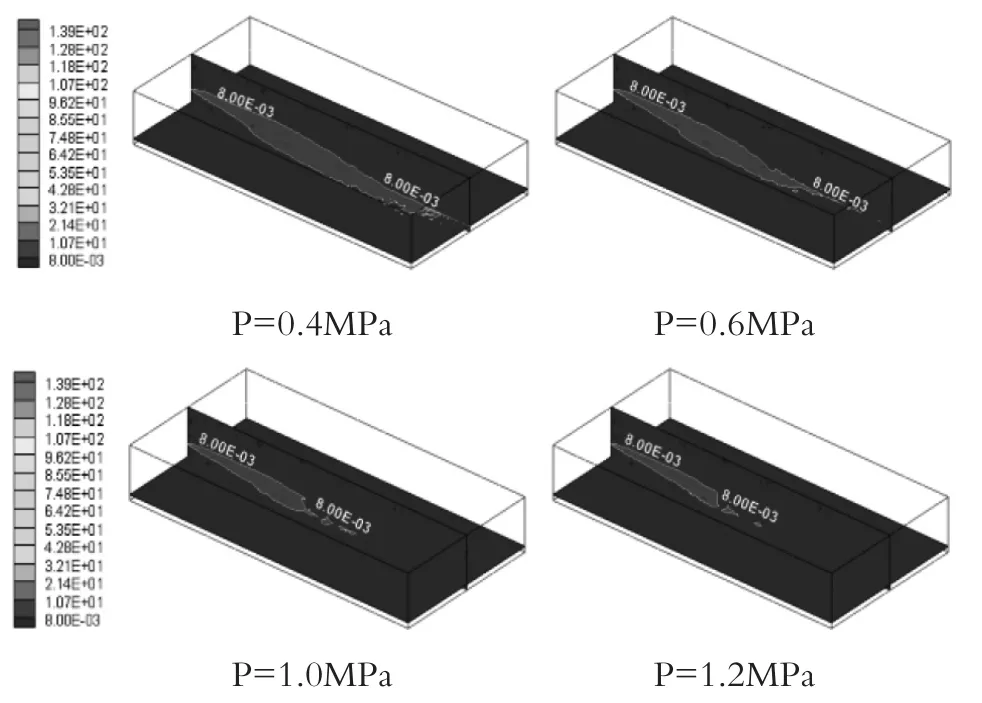

(三)喷射压力对爆炸下限浓度区域的影响。增设喷射压力分别为0.4MPa、0.6MPa、1.0MPa以及1.2MPa,不同喷射压力之下,气溶胶粉尘浓度运动60s稳定时云图如图8所示。当喷射压力处于较低数值时,气溶胶粉尘从喷孔处获得的初速度也相对较小,因此气溶胶只能从喷孔处获得较小的动能,因而在运动距离较短处扩散和降尘现象就较为明显,二次扬尘现象也较为明显。当喷粉压力处于较高数值时,气溶胶粉尘从喷孔处获得的初速度也相对较大,因此动能增大,喷射距离也较远,但此时喷射现象占主导,扩散现象较不明显。

图8 不同喷射压力影响下的粉尘浓度云图

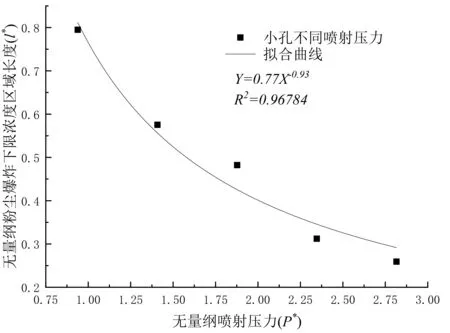

图9为稳定状态下粉尘危险区域长度1*随喷射压力P*变化的拟合曲线,粉尘危险区域长度1*与喷射压力P*呈现负相关,满足关系d*=0.77P*-0.93,曲线的相关系数R2=0.96784,表明拟合函数结果的可靠性较高。

图9l*与P*的关系

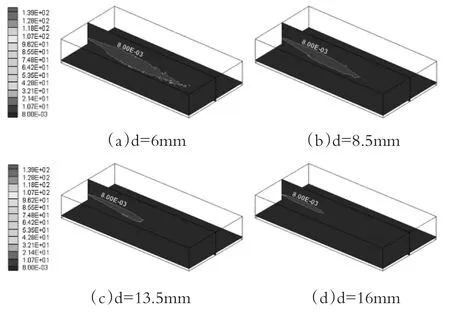

(四)喷射孔直径对爆炸下限浓度区域的影响。增设喷射孔直径分别为6mm、8.5mm、13.5mm以及16mm,模拟不同喷射孔直径之下,气溶胶粉尘浓度云图如图10所示。当喷射孔直径处于较低数值时,喷射出来的气溶胶粉尘团密度较大,随着喷射的持续进行,气溶胶粉尘团逐渐扩散,出现二次扬尘现象。当喷射孔直径处于较高数值时,由于喷射的质量流速不变,因此喷射出来的粉尘团密度比较小,随着喷射持续进行,扩散作用也将出现,但是由于该粉尘团此时浓度已经达不到拟定的爆炸下限浓度,因此尽管大直径下粉尘扩散现象存在,但是由于整体浓度偏低达不到爆炸下限,因此较高数值下的喷射孔直径来说比较安全。实际生活中,要尽量避免喷射孔直径过小的情形导致喷射状态下粉尘爆炸浓度下限区域长度过大。

图10 不同喷射孔直径影响下的粉尘浓度云图

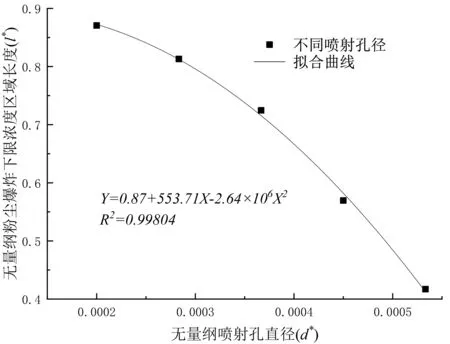

图11为稳定状态下粉尘爆炸危险区域长度l*随喷射孔直径在设置范围内d*变化的拟合曲线,粉尘危险区域长度l*与喷射孔直径d*呈现二次函数相关,满足关系l*=0.87+553.71d*-2.64×106d*2。曲线的相关系数R2=0.99804,表明拟合函数结果的可靠性较高。

图11 l*与d*的关系

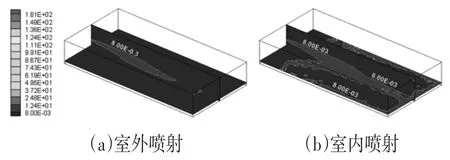

(五)喷射状态下室内外粉尘浓度的对比。对该模拟初始条件重新设置:壁面均设置成wall,在y=7.5m,z=0.5m直线上每隔2m建立一个监测点,模拟封闭空间内粉尘的扩散行为。图12表示喷射状态下60s时室内外玉米粉尘浓度分布状态。

图12 室内外喷射状态下粉尘浓度分布图

图12可看出,室内封闭空间缘故,喷射而出的粉尘不会扩散出去,因此室内的粉尘浓度要比室外高,且分布更不均匀。而且由于粉尘颗粒沉降作用存在,高度越低,粉尘浓度越大。随着喷射过程的进行,室内会出现两个比较对称的涡流,这也导致粉尘的分布比较分散,在室内边墙区会出现粉尘积聚造成的局部浓度升高,存在更多爆炸隐患。通过数据分析表示出y=7.5m,z=0.5m时x方向上的粉尘浓度分布,如图13所示。

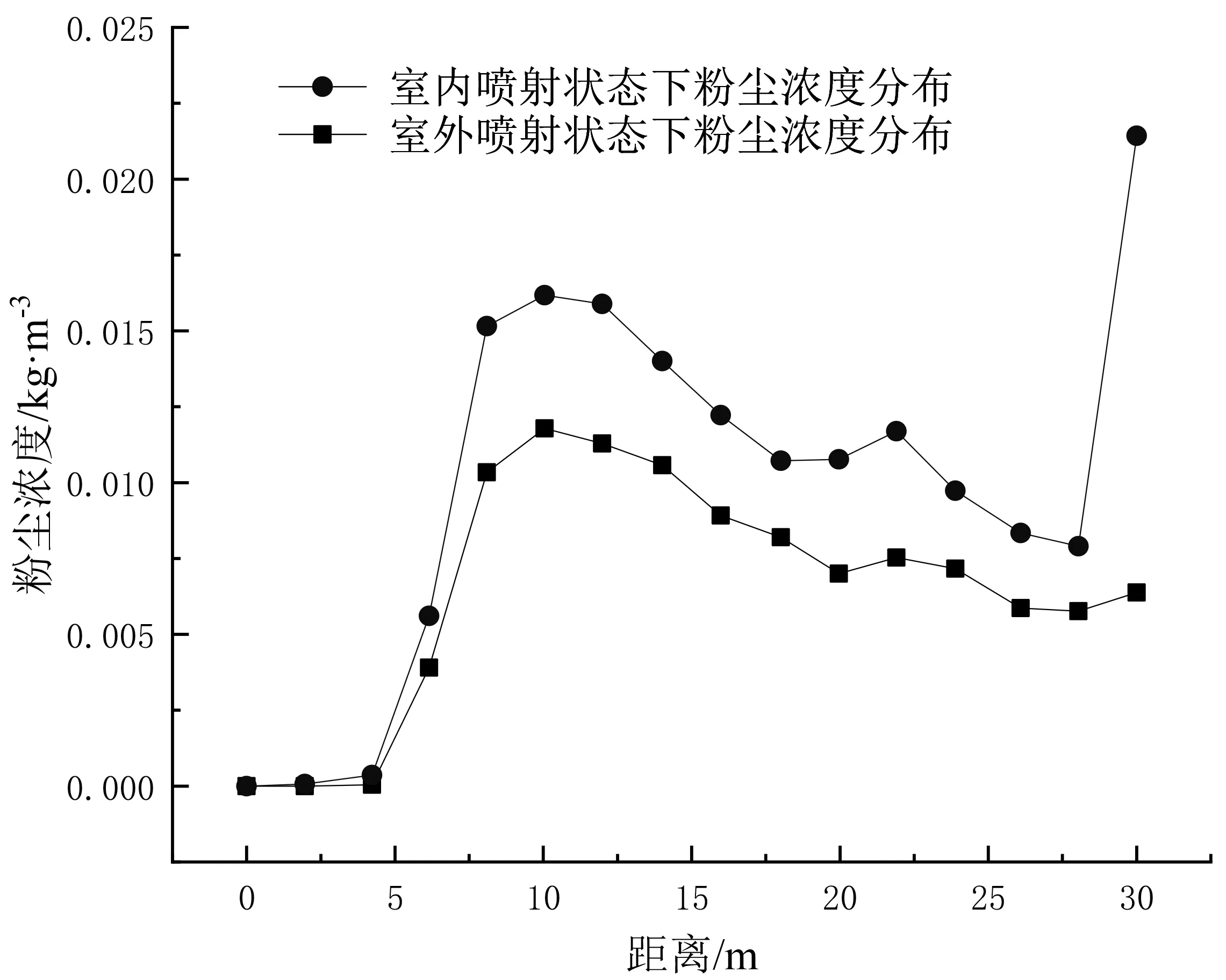

图13 室内外粉尘浓度对比

相比于室外喷射,玉米粉尘室内喷射时相同位置浓度更高,图13的两条曲线分为4部分:①0~4m,此位置位于喷射孔下方的区域,属于喷射盲区,因此浓度不高。室内条件下,随着距离慢慢增加,浓度也缓慢增大;室外条件下,浓度为0。②4~10m,此位置位于计算域中心偏左部位,粉尘的运动大部分集中于此,且以喷射为主,粉尘浓度急剧上升,室内喷射的粉尘浓度高于室外喷射粉尘浓度。③10~28m,此位置的粉尘以扩散作用为主,室外条件下粉尘全部喷射出计算域,室内条件下粉尘由于壁面阻挡产生回流,因此部分粉尘在此堆积,浓度要高于室外条件下喷射的粉尘浓度。④28~30m,此位置在室内属于边墙区,是粉尘较易急剧的区域,因此浓度要远高于室内相同位置,最高浓度可达2.2×10-2kg/m3,与室外喷射情况相比相差可达3.36倍。

三、结论

(1)对喷射状态下玉米粉尘爆炸下限浓度区域长度结合因次分析法进行理论分析,得到了玉米粉尘爆炸下限浓度区域长度与粉尘扩散高度、小孔喷射压力以及喷射孔直径之间的无量纲关系,与其他相关因素无关。

(2)通过数值模拟和粉尘爆炸浓度下限的20%,即8.0×10-3kg/m3,得出市面上1支喷射孔压力为0.8MPa、喷射孔直径为11mm的彩烟枪喷射状态下玉米粉尘无爆炸的危险性。而同一位置喷射10支相同的彩烟枪时,整体浓度会扩大约10倍,处于超过粉尘爆炸下限浓度的区域长度值为14.47m。

(3)在室外喷射玉米粉尘时,浓度爆炸下限区域长度与粉尘扩散高度构成二次函数关系,拟合关系式为l*=1.43-79.95H*+1490.94H*2;与喷射压力构成幂函数关系,即d*=0.77P*-0.93,呈负相关关系;与喷射孔直径构成二次函数关系,即l*=0.87+553.71d*-2.64×106d*2。

(4)与室外喷射玉米粉尘相比,得出室内喷射时相同位置浓度更高,在室内边墙区会出现粉尘积聚造成的局部浓度升高,最高浓度可达2.2×10-2kg/m3,部分区域浓度与室外喷射情况相比相差可达3.36倍。

(5)通过数值模拟可知日常生活中要加强管理,尽量避免在室内使用彩烟枪,尤其要避免大面积、大量使用彩烟枪,避免达到爆炸浓度下限的粉尘遇到明火引起事故发生。