线激光辅助面阵CCD光学成像弹丸位置解算模型

2022-03-18李翰山张晓倩

魏 飞,李翰山,张晓倩

(1.西安工业大学兵器科学与技术学院,陕西 西安 710021;2.西安工业大学电子信息工程学院,陕西 西安 710021)

1 引 言

在武器枪炮的研制和生产中,弹丸着靶坐标是衡量武器自身性能优劣的关键参数。由于枪炮管武器发射弹丸过程中,伴随着枪炮管的振动和弹丸在枪炮膛内的摩擦,使得弹丸出膛瞬间存在不确定性影响,导致弹丸在弹道方向的坐标散布不确定性[1],因此弹丸空间位置测量技术成为了当前兵器靶场外弹道武器性能测试的研究热点。

为了提高弹丸着靶坐标测量精度,国内外许多学者研究多种非接触式自动测量方法,如声靶、天幕靶、光幕靶以及CCD交汇测试系统等[2],以满足各类型武器发射弹丸飞行参数的测量需求。文献[3]提出一种双三角阵声阵列测量弹丸位置的测试方法,虽然消除了声波速度对测量精度的影响,但声波在传播过程中容易受到空气中浮尘等小颗粒阻碍物的反射影响,测量结果容易出现较大的偏差;文献[4]~[6]提出一些多光幕测试系统工程化结构模型,推导了相应的弹丸位置坐标测量及误差传播公式,但是光幕结构复杂,标定繁琐,容易引入误差;文献[7]、[8]提出一种基于线激光与平行检测阵列组合的测试方法,该方法在构建光幕时有效靶面大、布靶难度小,但受限于光电检测器件自身固有误差,测量精度低;文献[9]提出一种编码式光幕靶,配合平行光源,通过解码电路和弹丸位置算法获得弹丸的着靶坐标。该系统以电路编码替代了光纤编码的困难性,但在构建平行光幕时光路难以调节,同时需要引入信号采集技术,成本较高,实用性较低;文献[10]~[13]提出采用线阵CCD交汇的弹丸位置测量方法,该方法克服了背景光源的影响,测试精度高,但现场布置复杂,无法精确控制CCD交汇角度,导致多个探测面无法准确重合,引入系统结构误差。针对现有弹丸位置测量方法的不足,本论文提出一种线激光辅助面阵CCD光学成像的弹丸位置测量方法,根据测量原理建立新的弹丸空间三维坐标计算模型,通过与木板靶对比,进行弹丸着靶试验测试,给出对比计算结果。为解决现有光电探测靶存在的光路复杂,测试精度较低以及测量成本高等问题做出尝试[14],为后续高精度测量弹丸空间位置研究提供了理论基础。

2 光学成像测试方法与原理

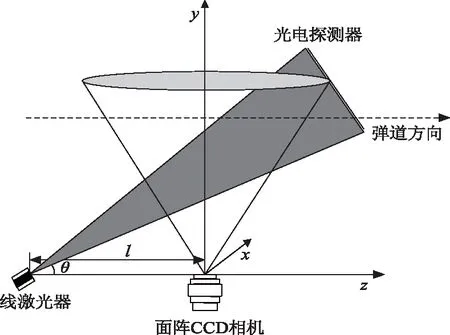

根据靶场外弹道参数测试需求,需要获得弹丸着靶坐标用来检验身管武器的作战性能。如图1所示,弹丸测试系统由一个线激光器、阵列光电探测器以及一个面阵CCD相机组成,线激光器与阵列光电探测器组成探测光幕,并且与面阵CCD视场交汇形成探测区域[9]。工作方式为:沿弹丸飞行方向,在弹道线上布置光学成像弹丸位置测试系统,面阵CCD光学中心与线激光光源点处于同一水平高度且距离为l,线激光与线阵列光电探测器形成的探测光幕以θ和面阵CCD相机交汇。

图1 弹丸测试系统工作原理图

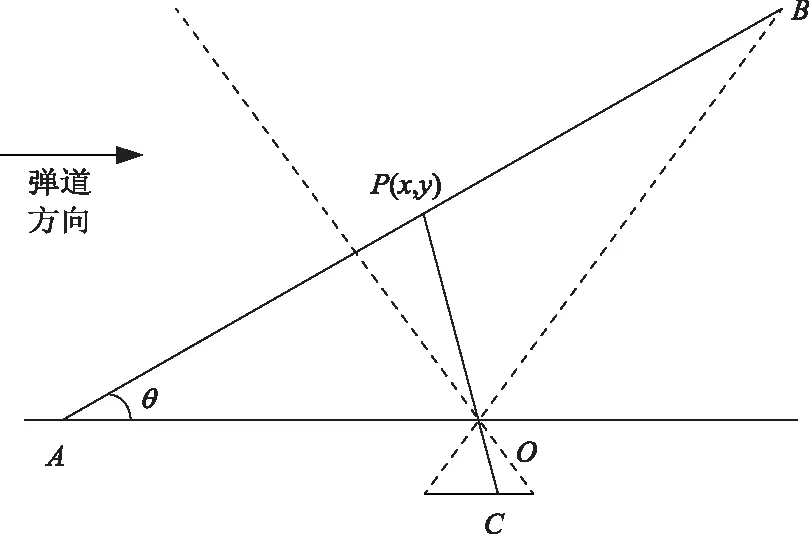

光学成像弹丸位置测量原理如图2所示,设置线激光光源A与面阵CCD相机光学中心O为同一水平面,当弹丸穿过探测区域,引起阵列光电探测器的光通量发生变化,光信号转换成电信号,导致光电探测器B输出过幕信号。同时弹丸在激光光幕中飞行,变成亮目标,使得高速面阵CCD相机可以采集到弹丸的图像信息。假设弹丸在图像坐标系中所占的像素点位置为C,则直线AB与OC延长线的交点P即为弹丸的空间位置坐标。

图2 弹丸位置测试原理图

3 弹丸位置测量建模与分析

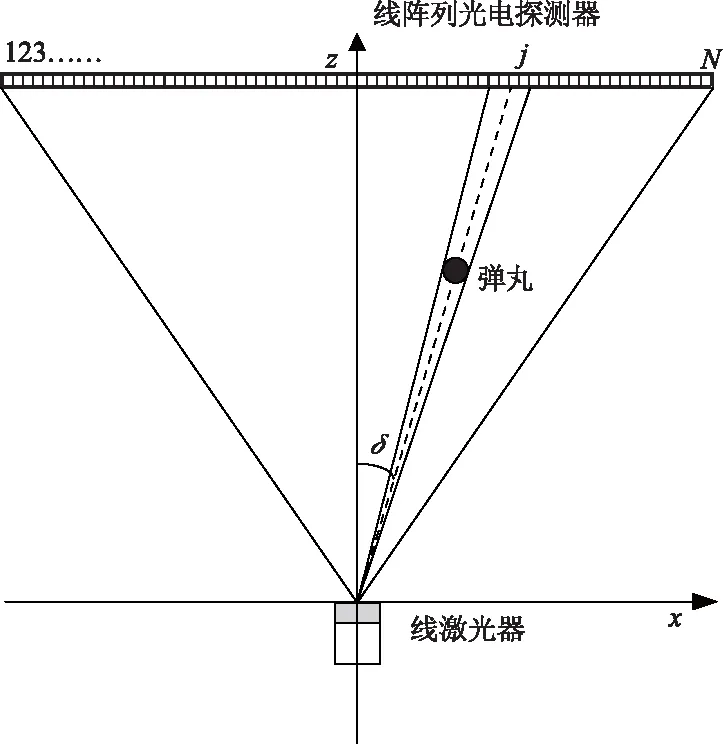

假设弹丸经过探测区域时在面阵CCD成像面的图像中心坐标为(u,v),如图3所示,建立以面阵CCD相机光学中心为原点的空间坐标系。则弹丸穿过激光探测光幕时与面阵CCD光学系统视场中心线的夹角为α,位置参数y,z,可以通过以下公式计算:

图3 弹丸穿过探测区域坐标计算示意

(1)

(2)

(3)

其中,f为面阵CCD相机的焦距;l为线激光光源与面阵CCD相机光学中心的距离;θ为激光光幕与水平面的角度。

然后结合弹丸穿过激光光幕,线阵列光电探测器输出信号的位置确定弹丸位置在x方向的信息,如图4所示,采用光电二极管作为光电探测器件,对光电二极管从左至右依次编码,每个光电二极管与激光光幕中心线都对应一个角度[10]。

图4 弹丸穿过激光光幕坐标计算示意

弹丸穿过激光光幕时,输出过幕信号的光电二极管对应的角度为δ,位置参数x,可以通过以下公式计算:

(4)

(5)

其中,r高速面阵CCD相机的探测半径;N为线阵列光电探测器的光电二极管的总个数;d为每个光电二极管的直径;j为输出过幕信号光电二极管的编码号。

4 测量误差不确定分析

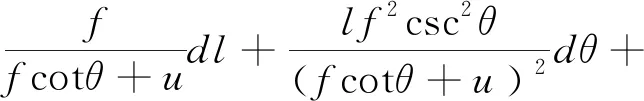

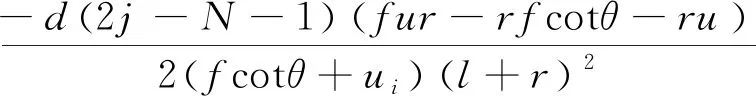

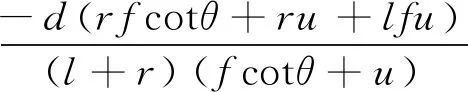

根据弹丸位置计算模型,可以得知影响测试系统结果的不确定度主要受测试系统结构参数θ和l、面阵CCD相机参数u以及线阵列探测器参数j三个方面的因素影响。根据误差传递公式对弹丸位置计算公式进行全微分运算[15],有:

(6)

(7)

(8)

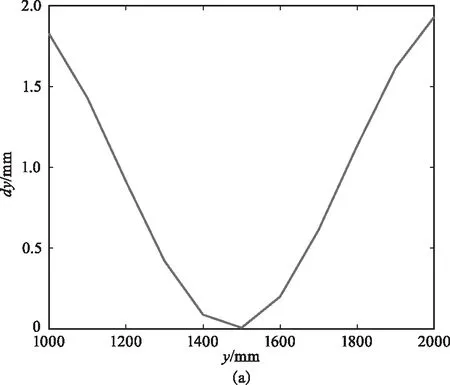

图5为在x坐标从-500 mm到500 mm,y坐标从1000 mm到2000 mm的范围内,当设置测试系统结构参数θ=50°,l=2000mm时,利用MATLAB仿真出的测量不确定度与着靶位置的分布关系。

图5 测量参数随着靶位置变化的测量误差分布

图6为指定靶坐标(100 mm,1600 mm)时,系统结构参数θ在[25°,75°]和l在[1.5 m,2.5 m]范围内变化的测量误差分布示意图。

图6 测量参数随着系统结构参数变化的误差分布

由仿真数据可知在1 m×1 m探测区域内,给定系统结构参数,坐标位置变化时,x坐标最大计算误差为1.89 mm,y坐标最大计算误差为2.12 mm;给定坐;位置,系统结构参数θ和l变化时,x坐标最大计算误差为1.13 mm,y坐标最大计算误差为2.41 mm。根据误差理论可得坐标相对误差最大值分别为Δx=2.20 mm和Δy=3.21 mm,根据以上仿真计算结果分析,线激光辅助面阵CCD光学成像弹丸位置测量误差不确定度已经完全满足身管武器试验的测试需求[16]。

5 实验与分析

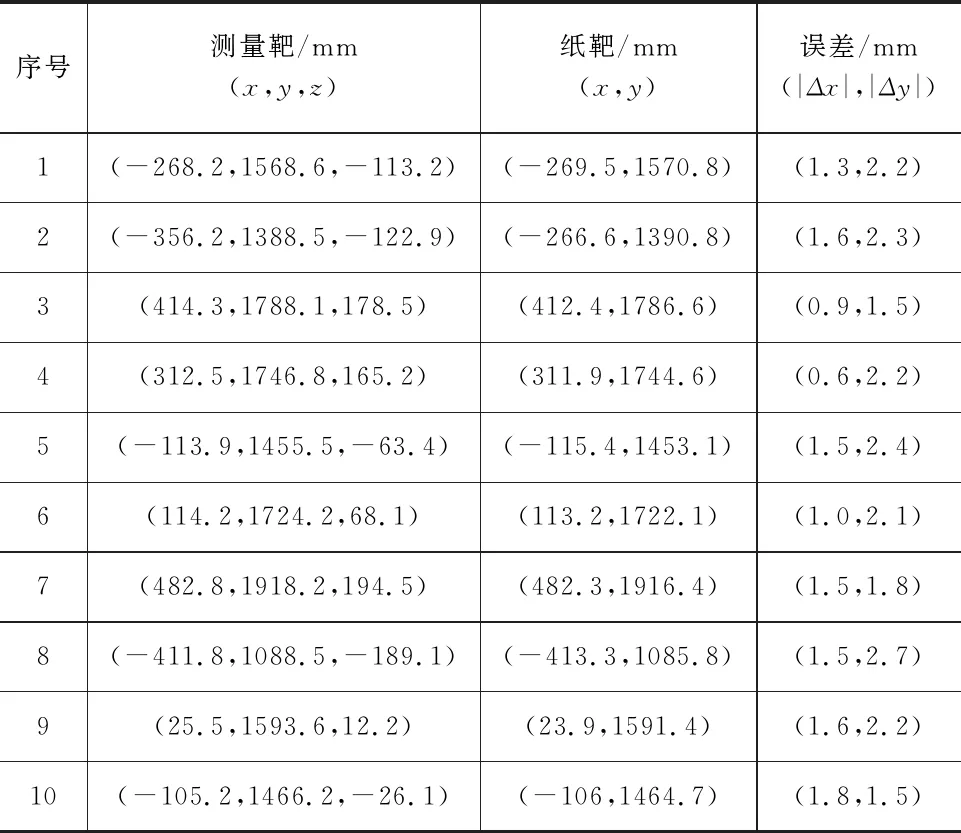

为了验证该测量模型的科学性和正确性,在实验室搭建一个有效探测区域为1 m×1 m的原理样机。采用4.5 mm气枪弹进行实弹射击实验,在实验中,为了与传统的木板靶进行比较,使光学成像测试系统在xOy方向投影的靶面与木板靶平行且木板靶的坐标原点与该测试系统的坐标原点在同一直线上。实验过程中,子弹先穿过测试区域后穿过木板,根据建立的弹丸位置计算模型获得弹丸通过该测试系统的坐标信息,穿过木板靶的弹丸会在木板靶上留下弹孔,选取弹孔中心作为弹丸穿过木板靶的坐标,利用高分辨相机结合图像处理技术获得弹丸穿过木板靶的坐标并验证与面阵CCD光学成像测试系统的测量精度[17-18]。如表1所示,为光学成像测试系统显示坐标与木板靶测量坐标的对比结果,由表中数据可以看出与仿真结果一致,该弹丸位置测量方法可实现测量精度为3.5 mm的技术要求。

表1 测试系统与木板靶实验数据的比较

6 结 语

本文结合靶场试验对弹丸着靶位置的测试需求,提出一种线激光辅助面阵CCD光学成像方法测量弹丸的位置信息;通过分析弹丸穿过激光光幕在面阵CCD上的成像原理,给出弹丸成像所占面阵CCD像元位置信息与弹丸在探测区域的空间位置关联函数,结合线阵列光电探测器接收弹丸过幕信号的编码点位置,构建弹丸空间位置解算模型;利用微分方程建立误差模型,根据误差传递理论进行仿真分析,计算弹丸位置参数随机误差分布,在1 m×1 m的探测区域内x,y坐标最大误差均小于3.5 mm;通过与木板靶测试的二维坐标进行对比实验,实验结果与仿真分析一致,验证了激光辅助面阵CCD光学成像测量弹丸位置的科学性和正确性,成功克服了传统光电测试系统在构成方式上光幕结构复杂,测量精度低以及现场布置困难等问题。