多晶硅行业中氯硅烷残液处理利用的研究进展

2022-03-18王金可刘春雨岳长涛

王金可, 刘春雨, 马 跃, 岳长涛

多晶硅行业中氯硅烷残液处理利用的研究进展

王金可, 刘春雨, 马 跃, 岳长涛

(中国石油大学(北京) 理学院, 北京 102249)

生产多晶硅的过程中会产生大量的氯硅烷残液,如果处理不好,会造成很大程度的环境污染和资源浪费。因此,对于氯硅烷残液的处理与利用是多晶硅行业必须面对的一个难题。今对改良西门子法生产多晶硅时氯硅烷残液的来源进行介绍,综述关于氯硅烷残液和氯硅烷高沸物组成的相关研究。对目前处理氯硅烷残液涉及的各种方法进行了总结,分析了每种方法的优缺点。其中的水解法和燃烧法等在目前的应用广泛且工艺成熟,但存在一定程度的环境污染以及产品附加值较低造成资源浪费的问题,分析表明通过精馏法和催化裂解法处理氯硅烷残液,可以得到高附加值的产品,实现无害化处理和资源化利用。最后提出精馏法和催化裂解法具有广阔的应用前景,并指出了它们在未来的发展方向。

多晶硅生产;氯硅烷残液;氯硅烷高沸物;废物处理;无害化处理;资源化利用

1 前 言

随着需求的增加,近十年来国内的光伏行业和集成电路产业得到快速的发展[1]。多晶硅是光伏行业和集成电路产业的核心原材料,因此,多晶硅行业在近十年的发展也十分迅猛[2]。据统计,2019年全球多晶硅产量为50.8万吨,国内多晶硅产量达42.4万吨,占全球产量的83.5%。同时,我国多晶硅市场交易达到500亿元,占据了全球市场份额的70%。截至目前,国内单套多晶硅生产规模已达每年5万吨,年产多晶硅累计约60万吨,冷氢化规模约每年1 500万吨,我国已经成为全球最大的多晶硅生产国家。

我国的多晶硅生产企业几乎全部采用改良西门子法,改良西门子法生产多晶硅的过程中会产生大量的氯硅烷残液,经研究分析可知,多晶硅生产过程中氯硅烷残液主要来源于SiHCl3的合成、还原炉反应和冷氢化反应3个方面。氯硅烷残液具有强烈的腐蚀性,并且极易水解生成大量HCl气体,如果接触人体会对呼吸道、黏膜和皮肤造成严重损害,而向环境排放则会危害周边土壤、大气和水源等。对于氯硅烷残液的处理与利用是多晶硅行业必须面对的一个难题。

本综述介绍了通过改良西门子法生产多晶硅时氯硅烷残液的来源,以及关于氯硅烷残液和氯硅烷高沸物组成的相关研究,对目前处理和利用氯硅烷残液涉及的各种方法进行了总结,分析了每种方法的优缺点。提出采用精馏法和催化裂解法处理氯硅烷残液具有广阔的应用前景,并指出了它们在未来的发展方向。

2 改良西门子法工艺中氯硅烷残液的来源

生产多晶硅的方法有很多种,包括杜邦法、四氯化硅氢还原法、西门子法、硅烷法、雪尔凡尼亚法和歧化法等传统方法,也包括冶金法、流化床法、硅石碳热还原法、电解法和气相沉积法等现代生产方法[3],其中西门子法在多年的实践中不断改善,现在被称为改良西门子法。改良西门子法是目前我国唯一大规模的工业多晶硅生产技术。

改良西门子法生产多晶硅的工艺流程如图1所示[4],可以看出,多晶硅生产过程中氯硅烷残液主要有3方面来源。

图1 改良西门子法工艺流程

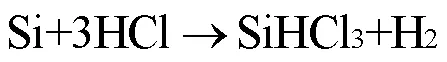

来源一:多晶硅生产需要把纯度为99% 的工业硅原料提纯到99.999 9%~99.999 999 999%,甚至更高的纯度,其关键在于反应物三氯氢硅(SiHCl3)的提纯。三氯氢硅合成过程中主要反应见式(1),但是在合成三氯氢硅的同时也会发生副反应生成四氯化硅(SiCl4),见式(2);除此之外,还会发生一些其他的化学反应生成一系列副产物,包括硅氯化物和非硅氯化物,如式(3)中产生的SiH2Cl2。三氯氢硅的精馏提纯采用多塔多级连续精馏法,多级精馏后得到高纯度的三氯氢硅和伴随副产物。副产物主要包括SiCl4、PCl3、CCl4、POCl3、CrO2Cl2、PCl5、AlCl3、SbCl3、FeCl3、ZnCl2等高沸点组分和SiH2Cl2、SiH3Cl、BCl3、PFCl2、PO2F6Cl等低沸点组分。

来源二:在还原炉的发热体表面上发生如式(4)所示三氯氢硅的氢还原反应,生成多晶硅和HCl。但除此反应之外,还原炉中还会发生一系列副反应,如式(5)、(6)所示的三氯氢硅热分解反应等。经干法回收氯化氢气体和氢气后,还剩余大量氯硅烷残液难以处理利用。据统计,在我国每生产1吨多晶硅,将在三氯氢硅的合成与还原2个过程中产生10万吨~20万吨的四氯化硅。

来源三:改良西门子法中流化床冷氢化装置转化副产物四氯化硅是重要的工艺流程单元,冷氢化装置可将副产物四氯化硅转化为反应原料三氯氢硅,见式(7)。但是在反应过程中也会伴随许多副反应,如式(8)和式(9)所示,产生大量成分复杂的固液混合渣浆(高浓度危废),成分以液相的氯硅烷混合物和固相的硅粉、金属催化剂为主。以每年10万吨的冷氢化装置副产约每年(0.7~0.8)万吨的渣浆固废计算,全国冷氢化装置累计副产渣浆固废约每年100万吨。

3 氯硅烷残液的组成与含量

不同生产条件以及不同反应装置所产生的氯硅烷残液的成分不同,国内外许多学者都针对多晶硅生产过程中产生的氯硅烷残液的组成及含量开展了相关研究。

Fabry等[5]指出,在SiHCl3的合成反应中,反应产物包括质量分数为79.3% 的SiHCl3、20.1% 的SiCl4、0.35% 的低沸物(主要成分为一氯硅烷和二氯硅烷)以及0.25% 的高沸物;高沸物的主要组成为50% 的二硅烷、47% 的二硅氧烷、3% 的聚硅烷和聚硅氧烷。

杨劲等[6]提出,氯硅烷残液的主要包含单硅烷(以SiCl4为主)、二硅烷(以Si2Cl6为主)、高沸物硅油和固体组分等。其中单硅原子占50%~70%(包括SiHCl3、SiCl4和SiClR其中=CH3、CH3CH2),双硅原子占10%~20%(包括Si2Cl6、Si2HCl5、Si2H2Cl4和Si2Cl6O等),多硅原子占5%~10%(包括Si3Cl8和Si4Cl10等),固体组分占10%~30%(包括AlCl3、FeCl3、TiCl4和Si等)。李金金等[7]提出,氯硅烷残液主要由5部分组成,其中氯硅烷类化合物占76%,主要包括SiCl4、SiHCl3、Si2Cl6、Si3Cl8和Si4Cl10;有机氯硅烷占1.5%,主要包括CH3SiCl3、CH3Cl2Si、(CH3)2SiCl2和(CH3)3SiCl;含氧化合物占2.5%,主要包括八甲基硅氧烷、六氯二硅氧烷和SiO2;金属氯化物占4%,主要包括AlCl3、FeCl3、TiCl4、PCl3和AsCl3;硅粉和催化剂组分占16%。

Hesse等[8]分析了多晶硅副产物氯硅烷残液中高沸物的组分,指出高沸物中包含Si2Cl6(约50%)、Si2HCl5(34% 以上)、Si2H2Cl4(2种异构体,约10%)和Si2H2Cl3(2种异构体,约1%)等。Paetzold等[9]指出,高沸物中主要包括Si2Cl6(约50%)、Si2HCl5(35%以上)、Si2H2Cl4(2种异构体,约10%)、Si2H2Cl3(2种异构体,约5%)和含量低于1% 的多硅烷(例如Si3Cl8)等。

综上可知,多晶硅副产物氯硅烷残液的主要组成包括以SiCl4和SiHCl3为主的单硅烷、以Si2Cl6为代表的高沸点组分、加催化剂时引入的金属氯化物、固体杂质Si粉和SiO2等。

4 氯硅烷渣浆的过滤前驱处理

氯硅烷渣浆中的固体杂质容易沉积在设备内壁造成堵塞,影响操作,通过过滤可以将氯硅烷渣浆中的固体组分(如硅粉、金属氯化物等)去除,然后再对滤液与滤渣分别进行处理[10]。

Kohler等[11]将冷凝后的氯硅烷渣浆送入充满氮气的密闭压滤机中,所得滤饼经制粒机处理后,送入专门的溶解装置溶解成相应的金属盐溶液,滤液经处理后可回收氯硅烷及高沸物组分,金属盐溶液可送至污水处理厂处理或经中和处理后无害化排放。该方法操作简单,但是要确保整个工艺流程在密闭条件下进行。Lord等[12]提出采用高温过滤、膜分离装置,分离氯硅烷渣浆中所含硼、磷、碳和钛等杂质,其中高温过滤装置包括旋风分离器、过滤器和洗涤器,控制温度在250 ℃以上将残液送入高温过滤装置可以有效分离含硼、含钛的固体杂质。将残液蒸发后形成的气流通过膜分离系统,去除含碳、含磷的杂质。

氯硅烷渣浆中含有固体三氯化铝,而三氯化铝与水反应放热强烈,操作不当容易引起爆炸[38]。为了清洗沉积在设备内壁的三氯化铝杂质,Stepp等[13]将水与惰性溶剂(如硅油)按照一定比例混合成乳液,清洗设备表面的三氯化铝杂质,清洗后油水分离,水相经活性炭吸附后送至污水厂处理,油相进行回收利用。

刘挥彬等[14]设计了一款过滤器,滤芯为一根5孔中心管和6根多孔管组成的复式梅花结构,在过滤过程中,氯硅烷渣浆经过滤芯后获得的滤液从清液出口流出,滤渣则沉积到过滤器底部,其中沉积到滤布上的硅粉可以起到助滤作用。此方法操作条件温和,可连续操作,经过滤处理后可去除残液中95% 的固体杂质。董丽萍等[15]使用预涂型真空转鼓过滤器对氯硅烷残液进行过滤,滤布上有多孔材料的涂层,在真空泵的抽吸下固体杂质被截留在涂层上,通过刮刀刮下送至水解中和系统处理。使用该方法不需要经常更换滤布,设备也不易堵塞,回收效率高,耗能相对较低。

过滤法可以作为氯硅烷渣浆处理的前驱手段,通过结合其他的处理方法实现对氯硅烷残液的连续处理。未来的研究方向在于通过优化工艺,提高过滤效率的同时尽可能全面脱杂,减小后续处理的压力。

5 氯硅烷残液处理和利用的方法

多晶硅生产过程中会产生大量的氯硅烷残液,单就副产物四氯化硅来说,每生产1 kg多晶硅将产生10~15 kg的四氯化硅,这些氯硅烷残液具有强烈的腐蚀性,高浓度的氯硅烷对眼和呼吸道黏膜有强烈的刺激作用,如果吸入会引起呼吸道炎症、肺水肿以及眼角膜浑浊等症状,若接触皮肤可引起长期不愈的坏死以及溃疡。残液中的氯硅烷组分极易在空气中水解产生大量有腐蚀性的烟雾,其中二氯二硅烷以及三氯氢硅等组分遇明火会强烈燃烧,易燃易爆炸,受高热分解会产生有毒的氯化物气体,如果仅仅将这些氯硅烷残液做简单的水处理甚至排放,则会危害周边土壤、大气和水源,造成巨大的安全隐患,同时,也会增加原料硅粉与液氯的消耗,增加生产成本。因此,对氯硅烷残液的处理目前成为了制约我国多晶硅行业发展的瓶颈。当前处理和利用氯硅烷残液的方法主要有水解法、精馏法、燃烧法、萃取法以及催化裂解法等。

5.1 水解法

水解法的原理是氯硅烷残液中的许多组分(如SiCl4、SiHCl3以及Si2Cl6等)在酸性或中性溶液中发生水解反应,如式(10)、(11)、(12)所示,生成液相HCl与固相二氧化硅,固液分离后,液相循环利用,固相进行填埋或回收利用

Cai等[16]利用酸性溶液对氯硅烷残液进行水解,水解过程加热并通入氮气,控制氮气体积流量小于7.5 m3×h-1,氯硅烷残液体积流量不超过9 L×h-1,用于水解的循环喷雾液体体积流量控制在750 L×h-1左右。此方法可以达到99%以上的水解效率,固液分离之后可以得到浓盐酸和高纯度SiO2产品,其中SiO2纯度可达99.57%,并且具有565.049 m2×g-1的高比表面积和0.449 cm3×g-1的大孔容。

Ruff等[17]利用蒸汽对氯硅烷残液进行水解,在温度低于5 ℃的反应器中加入残液,然后逐步升温至160 ℃时,引入蒸汽开始水解反应,温度升高到170 ℃时增加氯硅烷残液以及蒸汽的流量,并在温度达到200 ℃之前终止水解反应。该方法可以批量处理氯硅烷残液,同时反应器设计简单,在间歇或连续条件下都可操作。该方法需要注意控制蒸汽流量,蒸汽不足则水解反应不完全,蒸汽过量则导致水解产物HCl的浓度下降以及造成资源浪费。

氯硅烷残液的水解反应也可在碱性环境下进行,Breneman等[18]将生石灰与水的混合浆状物(其中生石灰与水的质量比为0.02~0.05)填入内壁衬有玻璃的搅拌釜中,在常压下反应,通过控制氯硅烷残液的进料速率来控制反应温度,使温度维持在65 ℃左右,当反应器内pH降到7~8时需要添加新的生石灰。最终得到的产物呈悬浮液状态,通过固液分离可以得到含SiO2和金属杂质的固相以及含有CaCl2的液相组分,固相组分符合美国环保署(EPA)标准可进行填埋处理,液相组分经蒸发提纯后可得到CaCl2溶液的商业产品。Ruff等[19]在搅拌釜与喷淋塔连接的装置中加入蒸馏水、氯硅烷残液以及市面上购买的碳酸钙,其中碳酸钙按照过量30%~60% 的量添加;反应结束后将产物过滤,液相返回反应装置重新利用,固相进一步干燥,干燥后的水分收集循环利用,此时剩余的固相满足环境安全排放标准。

水解法在目前的应用广泛且工艺成熟,对氯硅烷残液进行了有效的处理,国内许多多晶硅生产企业均采用水解法处理氯硅烷残液,如四川永祥新能源有限公司每天通过水解法可处理5~12吨的氯硅烷残液。但是对于许多水解法的工艺,尤其是使用酸性、中性溶液的水解法工艺来说,操作过程中不可避免地会有HCl气体泄漏,造成污染;同时采取水解法处理得到的产品质量不稳定、附加值低,还有许多工艺对水解产物直接进行填埋处理,这造成了巨大的资源浪费。面对产量日益剧增的氯硅烷残液,尤其是高沸物来说,过度依赖水解法难以对其进行充分的回收利用,在进一步实现氯硅烷残液资源化、无害化处理以及提高经济效益上缺乏竞争力。

5.2 精馏法

利用氯硅烷残液中各组分的沸点不同,可以通过加热精馏的方法对残液进行切割,进而分离回收不同组分,再分别进行处理和利用[20]。氯硅烷残液中主要组分的沸点如表1所示,可以看出,主要组分SiCl4、SiHCl3与Si2Cl6的沸点相差较大,容易实现精馏分离。

精馏法的基本工艺流程包括过滤、初馏、SiCl4的脱轻和脱重、Si2Cl6的脱轻和脱重,通过精馏处理可回收SiCl4、SiHCl3、Si2Cl6以及高沸点硅油等产品[21]。精馏处理法操作简单,回收效率较高,因此在处理氯硅烷残液时得到广泛的应用。Breneman等[22]将3组接有分馏塔的蒸发器串联,依次从氯硅烷残液中精馏分离出SiCl4、SiHCl3和其他杂质,控制氯硅烷残液进料质量流量为441.8 kg×h-1时,SiCl4和SiHCl3的收率可达到85%。秦琴等[23]利用闪蒸釜将氯硅烷残液闪蒸,残液中沸点较低的SiCl4以气态形式蒸出,经冷凝液化后可返回冷氢化装置继续使用,剩余的固体硅粉和以固态形式排出的高沸点氯化物盐类经石灰乳中和处理后可送到填埋场进行处理。实验结果表明,闪蒸运行温度为80 ℃,运行压力为99 kPa时,残液中SiCl4的回收率可达到99% 以上。但是在蒸馏回收SiCl4时,残液中易挥发的AlCl3组分容易随之蒸出,需要后续分离处理,增加了回收成本,降低了回收效率。为了解决这一问题,Breneman等[24]将氯硅烷残液装入搅拌釜中,同时在釜内添加一定量精细研磨的NaCl作为AlCl3的络合剂,控制蒸发温度在63 ℃,待不再有蒸气排出时,向釜内加入一定量精细研磨的天然碱用来水解中和残余渣浆,并继续加热至160 ℃,冷却后的固体可进行无害化填埋处理。由于络合剂的存在降低了AlCl3的挥发性,可以提高SiCl4的纯度,此外在水解中和过程中加入的天然碱本身带有结晶水,产生的HCl不会形成盐酸溶液,降低了对仪器的腐蚀性。

表1 氯硅烷残液中主要组分的沸点

氯硅烷残液中的高沸点组分中含有大量Si2Cl6,Si2Cl6具有较高的附加值,可以用来生产二硅烷、非晶硅薄膜、光学纤维原料、脱氧剂、玻璃、氮硅薄膜、MoSi2等[25-29]。98% 以上纯度的Si2Cl6价格可达370 $×kg-1,纯度达到99.5% 时,价格高达2 800 $×kg-1[30]。因此,通过回收Si2Cl6的方法来处理高沸物可以获得一定的经济效益。Knies等[31]对SiCl4和Si2Cl6混合物的分离进行了研究,在155 ℃下进行蒸馏,蒸馏过程中伴随搅拌,并通入干燥的氮气作保护气,经气相色谱检测得到的Si2Cl6纯度高达99.5%以上。由于氯硅烷残液中Si2Cl6(沸点144~145.5 ℃)与TiCl4(沸点135~136 ℃)的沸点接近,因此对TiCl4的处理是Si2Cl6提纯的一个关键因素。Knies等[32]指出向氯硅烷残液中添加含有≡C—S—键或≡C—O—键的有机络合物(例如3-甲基四氢呋喃、1,3-二氧戊环、聚乙二醇等)来处理TiCl4,经络合处理后精馏提纯,可得到Ti含量小于10mg×L-1的高纯度Si2Cl6。黄国强等[33]设计了一种氯硅烷残液的回收工艺流程,氯硅烷残液经过滤处理后在预分馏塔实现SiCl4与Si2Cl6的分离,分别进行SiCl4的脱轻和脱重、Si2Cl6的脱轻和脱重,在SiCl4脱轻塔塔顶可得到SiHCl3,在SiCl4脱重塔塔顶可得到SiCl4,在Si2Cl6脱重塔塔顶可得到Si2Cl6。经过Aspen模拟软件对工艺进行了计算,分析了操作压力、各塔回流比、进料位置、采出量等参数,优化了操作条件,结合模拟结果分析回收的Si2Cl6,产品纯度可达99.8%。

精馏法可以有效回收氯硅烷残液中的低沸点单硅烷组分,如SiCl4、SiHCl3等,这些单硅烷组分附加值较高,相比于水解法,通过精馏提纯更能实现单硅烷组分的资源化利用,提高经济效益。对于氯硅烷残液中的高沸物,虽然回收Si2Cl6可以带来经济效益,但是氯硅烷高沸物中除了Si2Cl6之外还含有许多其他组分,如多硅烷和聚硅烷等,只回收Si2Cl6无法实现对氯硅烷高沸物的全面处理利用。

5.3 燃烧法

燃烧法即将氯硅烷残液填入焚烧炉,高温下进行焚烧,燃烧后生成SiO2、Al2O3和HCl等,通过过滤装置回收SiO2和其他粉尘杂质,固体部分经过处理后可进行无害化填埋,通过淋洗设备可以吸收尾气中的HCl[34]。该方法可有效彻底地处理残液,具有较高的安全性和环保性。燃烧过程中主要反应的化学方程式见式(13)、(14)、(15):

Coleman等[35]设计了多级燃烧器,通过调节每组燃烧器的燃料配比和反应条件来处理氯硅烷废气与废液中的特定组分,不同的燃烧器都配备对应的过滤装置和水洗吸附装置,燃烧产物经洗涤后分离出的清洁气体排放到大气中,向剩余固液混合组分中加入石灰和水进行水解中和,经沉淀过滤后实现固液分离,回收液体组分循环利用,固相的污泥可进行无害化填埋处理。为了解决固体颗粒在燃烧反应器中的沉积与聚集,Ferron等[36]设计了一种两级热反应器来处理多晶硅生产过程中产生的废气,该反应装置包括上部热反应器和下部反应器,废气与燃料混合后采用脉冲式进料将流体通过多孔内壁喷射到上部热反应器中,以减少反应产物在上部反应器内的沉积。下部反应器通水形成水涡流,反应产物进入下部反应器后随着水涡流溢出,大大减少了颗粒物质在反应器内壁的沉积。

胡俊辉等[37]以天然气为原料,对氯硅烷进行燃烧处理,燃烧温度为800~1 000 ℃,烟气在焚烧炉内的停留时间为2~5 s,利用余热锅炉回收热量。姜静等[38]以天然气为原料,同时向燃烧炉内通助燃空气供氧,在950 ℃的温度下对氯硅烷残液进行处理,SiO2通过过滤回收,HCl通过四级循环淋洗增浓处理后回收,该方法可使废气与残液中所含氯硅烷的处理效率达99% 以上。

虽然燃烧法可以有效处理残液中有毒害的氯硅烷组分,避免了环境污染,但是其复杂的工艺与高能耗增加了生产成本,同时回收的燃烧产物经济价值较低,因此很少有企业会采用该方法。

5.4 萃取法

萃取法是将烷烃类溶剂油作为萃取剂加入氯硅烷残液中,充分混合后进行干燥和精馏,分离回收氯硅烷组分和萃取剂,最后排出油渣集中处理[34,39]。

Marko等[40]指出通过液-液萃取的方式可以实现沸点相近的氯硅烷组分的分离,在常温常压下,以环丁砜和烃类化合物作为萃取剂完成了对(CH3)2SiCl2(沸点70.2 ℃)和CH3SiCl3(沸点66.4 ℃)混合物的分离,同样以环丁砜和烃类化合物作为萃取剂也成功地将(CH3)3SiCl(沸点57.3 ℃)和SiCl4(沸点56.9 ℃)从混合物中分离出来。Flaningam等[41]通过萃取蒸馏成功分离了沸点相近的(CH3)2SiCl2和CH3SiCl3的混合物,以环丁砜为萃取剂与氯硅烷混合物混合,首先加热蒸出沸点较低的CH3SiCl3,再通过蒸馏分离萃取剂环丁砜与(CH3)2SiCl2,得到比较纯净的(CH3)2SiCl2产品。

李金金等[42]设计了一种萃取法处理氯硅烷残液的装置,以高纯度环烷油(主要由C12~C16环烷烃组成)作为萃取剂,残液与加热后的萃取剂充分混合后,依次进行干燥和精馏处理,在冷凝器中可得到液体氯硅烷产品。该方法相对安全环保,氯硅烷回收率较高,同时萃取剂对设备有一定的润滑效果,可以减少设备堵塞。李金金等[7]通过进一步改进设备实现了使用萃取法分别对氯硅烷残液中的SiCl4、SiHCl3、Si2Cl6、AlCl3、硅粉等组分进行单独回收。

萃取法可以分离沸点接近的氯硅烷组分,同时有效地解决了水解法带来的设备堵塞、排放酸性污水等问题,但是目前还没有大规模工业化的报道。

5.5 制备其他附加值产品

有机硅行业经常利用高沸物来生产具有附加值的产品,比如硅油、有机硅树脂、气相白炭黑、有机硅防水剂、消泡剂、脱膜剂和陶瓷等[43-47]。

牛永伟等[48]利用氯硅烷残液中的高沸物组分以及甲醇或乙醇为原料,合成了硅油,反应物依次经过醇解、解析、缩聚、中和后,静置数小时取上层液体即为硅油产品。该工艺流程简单,条件可控,出油率可达70% 以上。

魏昭荣等[49]提出3阶段无害化处理氯硅烷残液的方法,第1阶段向残液中添加活泼金属生成氯化物和硅;第2阶段收集固体并充分水解后进行过滤,可得到商品多晶硅;第3阶段收集剩余液体,通过蒸馏可以获得氯化物产品,或电解熔融状态的氯化物获得高纯度的氯气和金属产品。

Paetzold等[9]在160 ℃下将高沸物蒸发,并向反应器中通入空气与氢气,氯硅烷蒸气与空气和氢气的体积比例分别为0.1和0.5,在反应器中进行燃烧反应可以获得二氧化硅粉末产品。获得的二氧化硅产品中硼含量低于1.5´10-6,比表面积为201 m2×g-1,pH值为4.16。

这些附加值产品多为有机硅行业下游产品,市场规模与经济效益有限,同时制备附加值产品的工艺方法对于高沸物的利用水平较低,无法对大量的氯硅烷残液实现资源化和无害化的综合处理。

5.6 催化裂解法处理氯硅烷高沸物

氯硅烷残液中存在较多高沸点的二硅烷、多硅烷、聚硅烷等,通过对高沸物的催化裂解可以得到附加值高的单硅烷产品,因此,高沸物的催化裂解逐渐受到国内外学者的重视。

路易斯酸类物质作为催化剂可有效促进二硅烷、多硅烷向单硅烷转化[50],在SiHCl3生产过程中会产生以H2Si2OCl4、HSi2OCl5、Si2OCl6、Si2Cl6为主要成分的高沸物。陶氏康宁公司[51]设计了一种处理高沸物的工艺,将高沸物引入分裂蒸馏塔,在分裂蒸馏塔下部的污水池中加入锡、钛、铝的氯化物(来自多晶硅生产过程中的杂质)作为催化剂,控制温度200~220 ℃,压力2.5~4.0 MPa对高沸物进行催化裂解,裂解产物HSiCl3和SiCl4可继续作为多晶硅生产的原料。在此基础上,何鹏等[52]改进了裂解工艺,在裂解前对氯硅烷残液进行干燥、冷凝、精馏预处理以提纯高沸物,并在裂解装置内加入一氯代烷烃作为裂解剂用来生产甲基氯硅烷产品。Wood等[53]以AlCl3作为催化剂,对有机硅行业产生的高沸物进行了催化裂解,以间歇式搅拌釜作为反应器,催化剂用量为高沸物质量的5%,在325 ℃下反应1 h,单硅烷收率可达65%。AlCl3作为催化剂其催化效果良好,不过高温高压的反应条件对生产成本和反应设备提出了较高要求。为解决这些问题,范宏等[54-55]提出以铝粉作为催化剂,可将反应压力降至2.5 MPa以下,不过该方法还未商业化实施。Zhang等[56]将AlCl3负载到介孔分子筛MCM-41上,作为有机硅高沸物裂解反应的催化剂,催化剂在300 ℃活化3 h后可在常压下催化裂解高沸物,高沸物的裂解率和单硅烷收率可分别达到70.5% 和63.4%。

有机胺类物质属于亲和试剂,作为催化剂时可以有效地攻击硅原子,导致硅硅键断裂。董燕军等[57]设计了一种处理高沸物的装置,将高沸物引入装置并在精馏塔、釜液泵、再沸器、分离器之间建立循环,稳定后向精馏塔内加入提前储存的有机胺催化剂和裂解气HCl,控制反应温度在300 ℃以下,压力0.1~1 MPa,通过周而复始的循环可得到纯度较高的单硅烷产品。文德育等[58]首先通过聚氯硅烷脱重塔,去除高沸物中的重金属杂质,然后将除杂后的残液引入铺设有碱性季氨基大孔交联树脂催化剂的裂解反应器中,再通入裂解气HCl,控制反应温度为90 ℃,压力为0.2 MPa,经气相色谱检验,高沸物裂解率为99.97%,产物中SiHCl3和SiCl4的质量分数分别为62.71% 和25.32%。该方法通过对高沸物的脱重避免了催化剂的中毒,同时使用固体催化剂也有效减少了污染液体的排放。李力等[59]将有机胺与离子液体的混合物作为催化剂,解决了催化剂与高沸物之间不能互溶的问题,减少了催化剂的损耗,提高了转化率。王亚萍等[60]对高沸物进行沉降、脱重等预处理后,使用有机胺作为催化剂,HCl作为裂解气进行催化裂解,裂解产物不断回流富集,最后进行分离。其中催化剂为N-甲基葡萄糖胺胺化物、二乙烯三胺胺化物、苯甲腈、三正丁胺、1,6-己二胺或N,N-二甲基苯胺中的一种,高沸物的裂解率可达92% 以上。曾晓国等[61]将有机胺负载到大孔弱碱性聚苯乙烯阴离子交换树脂上作为催化剂,并将催化剂铺设在反应器中,反应器中高沸物自上向下流动,裂解气HCl自下向上流动,控制反应温度为65~75 ℃,压力为0.1~0.3 MPa,经检测裂解产物四氯化硅和三氯氢硅的收率可达87.52%。

除了路易斯酸类物质和有机胺类物质以外,过渡金属及其化合物、金属磷酸盐、分子筛、活性炭、二氧化硅、树脂类物质等也可以作为有机硅高沸物催化裂解的催化剂[62-65]。

催化裂解法可规模化处理难以储存利用的氯硅烷高沸物,加上催化裂解法的技术难度不大且具有较高的经济效益和广阔的发展前景,引起了各大多晶硅企业的广泛关注。目前,国内许多多晶硅生产企业已经开始采用催化裂解法处理高沸物,如新疆东方希望新能源有限公司已经构建了最大处理量可达90 t×d-1的高沸物催化裂解装置,四川永祥新能源有限公司建立了小规模的催化裂解装置,处理量在5~6 m3×h-1。

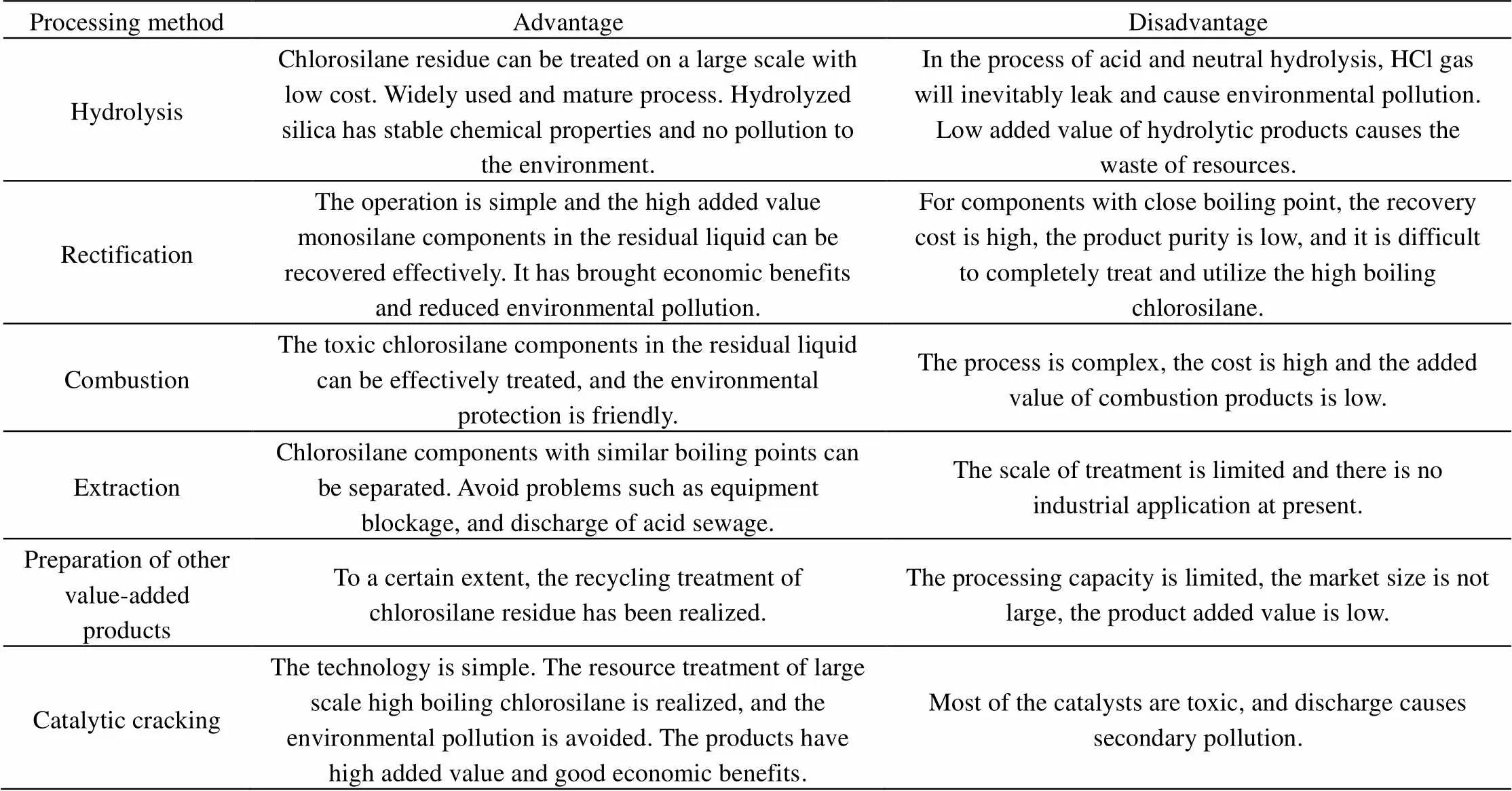

5.7 氯硅烷残液处理方法的对比

上述处理氯硅烷残液的各种方法的优缺点如表2所示。

表2 氯硅烷残液处理方法的对比

6 总结与展望

当前国内各企业缺乏对氯硅烷残液组分分离机理的深入分析和系统研究,未能形成将氯硅烷残液中高附加值组分分离的方法,加上国外公司对此技术的封锁或高昂的技术转让费,造成了资源利用率较低,后续环保和处理成本压力大的问题,严重制约了多晶硅装置的核心竞争力发展。因此,随着我国多晶硅产量的不断扩大,如何高效合理地处理氯硅烷残液是当前多晶硅生产中面临的重要难题和制约行业发展的重要瓶颈。

目前在处理氯硅烷残液的研究中,水解、精馏、过滤的方法是各大企业广泛采用的,尤其是水解法已经逐渐发展成熟。虽然水解法可以很大程度上实现氯硅烷残液的无害化处理,但是水解产物的附加值较低,过度依靠水解法会造成大量的硅、氯元素的浪费,在资源化方面缺乏竞争力。

面对当今产量巨大的氯硅烷残液,通过精馏法对其进行分离提纯可以获得附加值高的氯硅烷产品,实现氯硅烷残液的资源化利用。而在分离提纯氯硅烷产品的过程中如何进一步提高产品的纯度,合理地处理精馏残余物,最大程度上实现无害化处理,是未来需要考虑的问题。

同时,对于产量日益增加的高沸物来说,采用传统的水解法不可避免地面临资源浪费和环境污染的问题,堆积存放又增加了生产成本,因此,采用催化裂解的方法处理大量的高沸物具有广阔的应用前景。采用催化裂解法处理氯硅烷高沸物可以促进各大多晶硅生产企业在处理高沸物的环节上实现资源化、无害化、经济效益最大化相结合。而催化裂解法在未来的发展方向是寻找和合成更高效率的催化剂;加强对催化剂回收以及循环使用的研究,避免二次污染;提升完善高沸物催化裂解的反应工艺,扩大处理规模。

[1] “十三五”期间我国光伏应用市场稳步增长 [J]. 中国环境监察, 2020(12): 4-4.

China's photovoltaic application market grew steadily during the 13th Five-Year Plan period [J]. China Environment Supervision, 2020(12): 4-4.

[2] 韩秋. 多晶硅市场简述[J]. 中国有色金属, 2019(20): 42-43.

HAN Q. Polysilicon market overview [J]. China Nonferrous Metals, 2019(20): 42-43.

[3] 宋玲玲, 李世鹏, 刘金生, 等. 多晶硅生产工艺的现状与发展[J]. 化工管理, 2021(3): 167-168.

SONG L L, LI S P, LIU J S,. Present situation and development of polysilicon production technology [J]. Chemical Enterprise Management, 2021(3): 167-168.

[4] 刘寄声. 单晶硅与多晶硅生产技术问答[M]. 北京: 化学工业出版社, 2012: 73.

LIU J S. Monocrystalline silicon and polycrystalline silicon production technology question and answer [M]. Beijing: Chemical Industry Press, 2012: 73.

[5] FABRY L, PAETZOLD U, STEPP M. Recycling of high-boiling compounds within an integrated chloroslane system: US, 8557 210B2 [P]. 2013-10-15.

[6] 杨劲. 多晶硅生产中氯硅烷残液的资源化处理与利用[D]. 天津: 天津大学, 2013.

YANG J. Resourceful treatment and utilization of chlorosilane residue from polysilicon production [D]. Tianjin: Tianjin University, 2013.

[7] 李金金. 一种萃取法处理氯硅烷渣浆的装置和方法: CN, 104402002A [P]. 2015-03-11.

LI J J. Device and method for treating chlorosilane slag slurry by extraction method: CN,104402002A [P]. 2015-03-11.

[8] HESSE K, SCHREIEDER F. Process for depositing polycrystalline silicon: US, 7708970B2 [P]. 2010-05-04.

[9] PAETZOLD U, NIEMETZ M. Process for recycling high-boiling compounds within an integrated chlorosilane system: US, 7803 342B2 [P]. 2010-09-28.

[10] 周迎春. 多晶硅生产中氯硅烷残液的资源化处理与利用[J]. 中国化工贸易, 2015, 7(26): 96-96.

ZHOU Y C. Recycling and utilization of chlorosilane residue in polysilicon production [J]. China Chemical Trade, 2015, 7(26): 96-96.

[11] KOHLER B, SCHULZ E, VENDT B. Separation of metal chlorides from their suspensions in chlorosilanes: US,6602482 [P]. 2003-08-05.

[12] LORD S M. Set of processes for removing impurities from a silcon production facility: US, 7790129 [P]. 2010-09-07.

[13] STEPP M, PAETZOLD U, SCHIERLINGER C. Method for hydrolyzing metallic salts with emulsions: US, 8039426 [P]. 2011-10-18.

[14] 刘挥彬, 杨永亮, 张升学, 等. 氯硅烷残液处理技术研究进展[J]. 有色冶金节能, 2016, 32(5): 54-58.

LIU H B, YANG Y L, ZHANG S X,. Research development of treating technology of chlorosilane residual liquid [J]. Energy Saving of Nonferrous Metallurgy, 2016, 32(5): 54-58.

[15] 董丽萍, 张升学. 多晶硅残液工业化处理方式的探讨[J]. 化工管理, 2020(16): 42-43.

DONG L P, ZHANG S X. Discussion on industrial treatment of polysilicon residue [J]. Chemical Enterprise Management, 2020(16): 42-43.

[16] CAI J X, HUANG B, MA Q K,. A new process of acidic hydrolysis of residual chlorosilane liquid for the preparation of silica and hydrochloric acid [J]. Korean Journal of Chemical Engineering, 2017, 34(6): 1793-1800.

[17] RUFF K. Method of processing chlorosilane distillation residues with steam: US, 5252307 [P]. 1993-10-12.

[18] BRENEMAN W C, REESER D M. Disposal process for contaminated chlorosilanes: US,4690810 [P]. 1987-09-01.

[19] RUFF K. Waste liquid-free processing of chlorosilane distillation residues with calcium carbonate: US, 5080804 [P]. 1992-01-14.

[20] 蔡吉祥. 氯硅烷残液制备可控粒度球形纳米二氧化硅的研究[D]. 昆明: 昆明理工大学, 2018.

CAI J X. Study on preparation of controllable size spherical silica by chlorosilane residue liquid [D]. Kunming: Kunming University of Science and Technology, 2018.

[21] 张春伟, 田新. 多晶硅生产过程中硅渣浆的处理[J]. 化工设计通讯, 2016, 42(8): 80-80, 98.

ZHANG C W, TIAN X. Study on the treatment of polysilicon production process of silicon slag slurry [J]. Chemical Engineering Design Communications, 2016, 42(8): 80-80, 98.

[22] BRENEMAN W C, YANG C C, HENNINGSEN G. Treatment of wastes from high purity silicon process: US,4743344 [P]. 1988-05-10.

[23] 秦琴. 改良西门子法多晶硅生产环保处理工艺[D]. 天津: 天津大学, 2017.

QIN Q. Environmental protection process for improved siemens method of polysilicon production [D]. Tianjin: Tianjin University, 2017.

[24] BRENEMAN W. Process for the treatment of waste metal chlorides: US, 2006/0183958A1 [P]. 2006-08-17.

[25] NAUMANN K, ZON G, MISLOW K. Use of hexachlorodisilane as a reducing agent. Stereospecific deoxygenation of acyclic phosphine oxides [J]. Journal of the American Chemical Society, 1969, 91(25): 7012-7023.

[26] MOTOJIMA S, UCHIDA C, IWAMORI N,. Siliconizing of molybdenum plate using Si2Cl6and some of its properties [J]. Journal of Materials Science, 1987, 22(3): 877-881.

[27] KIRII S, NARUKAWA M, TAKESUE H. Process for producing hexachlorodisilane: US, 6846473 [P]. 2005-01-25.

[28] DIP A, OH S, LEITH A J. Deposition of silicon-containing films from hexachlorodisilane: US,7468311 [P]. 2008-12-23.

[29] CHOU P H. Method of reducing wet etch rate of silicon nitride: US, 2003/0029839A1 [P]. 2003-02-13.

[30] 王海霞, 陈其国, 佟峰. 多晶硅副产物综合处理研究进展[J]. 化工管理, 2018(9): 17-18.

WANG H X, CHEN Q G, TONG F. Progress in comprehensive treatment of polysilicon by-products [J]. Chemical Enterprise Management, 2018(9): 17-18.

[31] KNIES W, BOEGERSHAUSEN K, EIBLMEIER H. Process for preparing high-purity hexachlorodisilane: US, 8551296 [P]. 2013-10-08.

[32] KNIES W, EIBLMEIER H. Method for removing titanium from hexachlorodisilane: US, 8226919 [P]. 2012-07-24.

[33] 黄国强, 杨劲, 孙帅帅. 氯硅烷残液中六氯二硅烷回收工艺的模拟与优化[J]. 化工进展, 2013, 32(9): 2258-2262, 2266.

HUANG G Q, YANG J, SUN S S. Simulation and optimization of a process of recycling hexachlorodisilane from chlorosilane residue [J]. Chemical Industry and Engineering Progress, 2013, 32(9): 2258-2262, 2266.

[34] 魏亚魁, 张琳, 刘兴华, 等. 多晶硅生产中氯硅烷残液的回收处理工艺的研究进展[J]. 化工技术与开发, 2018, 47(10): 39-42.

WEI Y K, ZHANG L, LIU X H,. Research progress on recovery and treatment of chlorosilane residue in polysilicon production [J]. Technology & Development of Chemical Industry, 2018, 47(10): 39-42.

[35] COLEMAN L M, TAMBO W. Waste treatment in silicon production operations: US, 4519999 [P]. 1985-05-28.

[36] FERRON S, KELLY J, VERMEULEN R. Apparatus and method for controlled combustion of gaseous pollutants: US, 7 569 193 [P]. 2009-08-04.

[37] 胡俊辉, 刘毅, 姜静, 等. 多晶硅生产中废气和废液的处理系统及其方法: CN, 102757148A [P]. 2012-10-31.

HU J H, LIU Y, JIANG J,. Treatment system and method for waste gas and liquid in polysilicon production: CN,102757148A [P]. 2012-10-31.

[38] 姜静, 刘毅, 唐元明, 等. 多晶硅生产中含氯硅烷废气、废液的燃烧处理工艺: CN, 101968226A [P]. 2011-02-09.

JIANG J, LIU Y, TANG Y M,. Combustion treatment technology of waste gas and liquid containing chlorosilane in polycrystalline silicon production: CN,101968226A [P]. 2011-02-09.

[39] 刘芳, 李俊, 谷双. 多晶硅生产过程中的硅渣浆处理[J]. 广东化工, 2014, 41(2): 62-62, 53.

LIU F, LI J, GU S. Process for treating silicon slurry-residue in poly-silicon production [J]. Guangdong Chemical Industry, 2014, 41(2): 62-62, 53.

[40] MARKO O W, RENTSCH S F. Separation of chlorosilanes by liquid extraction: US, 4402796 [P]. 1983-09-06.

[41] FLANINGAM O L, HALM R L. Separation of chlorosilanes by extractive distillation: US,4411740 [P]. 1983-10-25.

[42] 李金金. 一种新型萃取法氯硅烷渣浆处理装置: CN, 203187410U [P]. 2013-09-11.

LI J J. The invention relates to a novel extractive chlorosilane slag slurry treatment device: CN, 203187410U [P]. 2013-09-11.

[43] 国庆, 谷佳占, 汪进. 有机硅高沸物利用的研究进展[J]. 山东化工, 2015, 44(17): 40-43.

GUO Q, GU J Z, WANG J. Research on advances of organosilicon high-boiling [J]. Shandong Chemical Industry, 2015, 44(17): 40-43.

[44] 邵向东, 杨庆红, 席先锋, 等. 有机硅高沸物制备超细粉末硅树脂的方法: CN, 105801861B [P]. 2019-05-28.

SHAO X D, YANG Q H, XI X F,. Preparation of ultrafine powdered silicone resin from high boiling organosilicone: CN, 105801861B [P]. 2019-05-28.

[45] PAETZOLD U, NIEMETZ M. Verfahren zur Wiederverwertung von hochsiedenden Verbindungen innerhalb eines Chlorsilanverbundes: DE, 20061009953 [P]. 2007-09-05.

PAETZOLD U, NIEMETZ M. Process for the recycling of high-boiling compounds within a chlorosilane compound: DE, 20061009953 [P]. 2007-09-05.

[46] 来国桥. 有机硅化学与工艺[M]. 北京: 化学工业出版社, 2011: 130.

LAI G Q. Organic silicon chemistry and technology [M]. Beijing: Chemical Industry Press, 2011: 130.

[47] 田春, 祝林刚, 杨琛, 等. 有机硅高沸物制备预制混凝土构件脱模剂乳液 [J]. 有机硅材料, 2020, 34(1): 35-42.

TIAN C, ZHU L G, YANG C,. Demoulding agent emulsion for precast concrete members was prepared from high boiling organosilicone [J]. Silicone Material, 2020, 34(1): 35-42.

[48] 牛永伟, 董燕军, 曹忠, 等. 一种用多晶硅生产中残液高沸物合成硅油的方法: CN,105778098A [P]. 2016-07-20.

NIU Y W, DONG Y J, CAO Z,. The invention relates to a method for synthesizing silicon oil from high boiling compound of polycrystalline silicon production residue: CN,105778098A [P]. 2016-07-20.

[49] 魏昭荣. 一种多晶硅生产废物的综合利用方法: CN, 101337674 [P]. 2009-01-07.

WEI S R. The utility model relates to a comprehensive utilization method of polysilicon production waste: CN, 101337674 [P]. 2009-01-07.

[50] DUAN J H, YANG G, LI J L. Progress in innocuous treatment methods of high-boiling residues formed in the synthesis of methylchlorosilanes: 2012 International Conference on Biomedical Engineering and Biotechnology [C]. Qingdao: Qingdao University of Science and Technology. 2012: 457-460.

[51] 陆鑫, 高雪琴. 三氯硅烷及四氯硅烷的生产工艺: CN, 102232080A [P]. 2011-11-02.

LU X, GAO X Q. Production technology of trichlorosilane and tetrachlorosilane: CN,102232080A [P]. 2011-11-02.

[52] 何鹏, 李斌, 甘居富, 等. 一种多晶硅生产中高沸物制备有机硅的处理方法和装置: CN, 105060298A [P]. 2015-11-18.

HE P, LI B, GAN J F,. The invention relates to a treatment method and device for preparing organosilicate from high boiling material in polycrystalline silicon production: CN, 105060298A [P]. 2015-11-18.

[53] WOOD L H. Redistributing silalkylenes in an alkyl-rich silalkylene-containing residue: US, 6013824 [P]. 2000-01-11.

[54] 范宏, 邵月刚, 谭军, 等. 一种合成甲基氯硅烷的方法: CN,1634937A [P]. 2005-07-06.

FAN H, SHAO Y G, TAN J,. A method for synthesizing methyl chlorosilane: CN,1634937A [P]. 2005-07-06.

[55] 王刚, 王明成, 张德胜, 等. 一种裂解制备二甲基二氯硅烷的方法: CN, 1915999A [P]. 2007-02-21.

WANG G, WANG M C, ZHANG D S,. A method for preparing dimethyl dichlorosilane by pyrolysis: CN,1915999A [P]. 2007-02-21.

[56] ZHANG Z P, CHEN C, AO Z Y,. AlCl3-grafted MCM-41 as a new catalyst for the catalytic cleavage of the Si–Si bond of methylchlorodisilanes to methylchloromonosilanes [J]. Phosphorus, Sulfur, and Silicon and the Related Elements, 2010, 185(11): 2355-2361.

[57] 董燕军, 牛永伟, 曹忠, 等. 一种多晶硅生产中残液高沸物的处理装置: CN, 205634908U [P]. 2016-10-12.

DONG Y J, NIU Y W, CAO Z,. The utility model relates to a treatment device for high boiling matter of residual liquid in polycrystalline silicon production: CN, 205634908U [P]. 2016-10-12.

[58] 文德育, 甘居富, 罗周, 等. 一种冷氢化系统产生的高沸物的处理系统和方法: CN, 109081351A [P]. 2018-12-25.

WEN D Y, GAN J F, LUO Z,. A treatment system and method for a high boiling substance produced by a cold hydrogenation system: CN, 109081351A [P]. 2018-12-25.

[59] 李力, 刘逸枫, 陈其国, 等. 一种用于处理多晶硅与有机硅副产高沸点聚合物的方法: CN, 109503646A [P]. 2019-03-22.

LI L, LIU Y F, CHEN Q G,. A method for treating polycrystalline silicon and organosilicone byproducts of high boiling point polymers: CN, 109503646A [P]. 2019-03-22.

[60] 王亚萍, 甘居富, 彭中, 等. 多晶硅生产中高沸物裂解工艺: CN, 108658082A [P]. 2018-10-16.

WANG Y P, GAN J F, PENG Z,. Cracking technology of high boiling substance in polysilicon production: CN, 108658082A [P]. 2018-10-16.

[61] 曾晓国, 万烨, 张晓伟, 等. 多晶硅生产副产氯硅烷高沸物的裂解工艺: CN, 111498853A [P]. 2020-08-07.

ZENG X G, WAN Y, ZHANG X W,. Cracking process of high boiling chlorosilane byproduct in polycrystalline silicon production: CN, 111498853A [P]. 2020-08-07.

[62] CHADWICK K M, DHAUL A K, HALM R L,. Conversion of direct process high-boiling component to silane monomers in the presence of hydrogen gas: US, 5326896 [P]. 1994-07-05.

[63] 谭军. 有机硅单体副产物再资源化工艺及反应动力学[D]. 杭州: 浙江大学, 2007.

TAN J. Recycle technology of byproducts in methylchlorosilane manufacture and interrelated reaction macrokinetics [D]. Hangzhou: Zhejiang University, 2007.

[64] 熊艳锋. 有机硅高沸物催化裂解制单硅烷新型催化剂研究及机理探讨[D]. 南昌: 南昌大学, 2007.

XIONG Y F. New catalysts studies on the catalytic decomposition and disproportionation reactions and mechanism of organosilicon high-boiling residue [D]. Nanchang: Nanchang University, 2007.

[65] 李斌, 罗周, 向春林, 等. 一种多晶硅生产中聚氯硅烷处理装置: CN,110627071A [P]. 2019-12-31.

LI B, LUO Z, XIANG C L,. The invention relates to a polychlorosilane treatment device in the production of polycrystalline silicon: CN,110627071A [P]. 2019-12-31.

Research progress in the treatment and utilization of chlorosilane residues in polysilicon industry

WANG Jin-ke, LIU Chun-yu, MA Yue, YUE Chang-tao

(College of Science, China University of Petroleum, Beijing 102249, China)

A large amount of chlorosilane residue is produced during the production of polysilicon, and poor disposal causes environmental pollution and waste. It is difficult for the polysilicon industry to treat and use chlorosilane residue. In this review, sources of chlorosilane residue in the production of polycrystalline silicon by improved Siemens process is introduced, and research on composition of chlorosilane residue and chlorosilane high boiling residues are summarized. Methods involved in the treatment of chlorosilane residues are presented, and the advantages and disadvantages of various methods are analyzed. Hydrolysis and combustion methods are widely used as mature technology. However, they cause environmental pollution and waste of resources due to low added value of products. Results show that high value-added products can be obtained through distillation and catalytic deposition for harmless treatment and resource utilization. Finally, application prospects of the distillation and catalytic deposition methods are proposed, and their development in the future are proposed.

polysilicon production; chlorosilane residue; high boiling chlorosilane; waste disposal; harmless disposal; resource utilization

X78

A

10.3969/j.issn.1003-9015.2022.01.002

1003-9015(2022)01-0009-11

2021-04-26;

2021-07-16。

国家重点研发计划(2019YFC1907601)。

王金可(1996-),男,山东滨州人,中国石油大学(北京)硕士生。

岳长涛,E-mail:yuect@cup.edu.cn

王金可, 刘春雨, 马跃, 岳长涛.多晶硅行业中氯硅烷残液处理利用的研究进展 [J]. 高校化学工程学报, 2022, 36(1): 9-19

:WANG Jin-ke, LIU Chun-yu, MA Yue, YUE Chang-tao. Research progress in the treatment and utilization of chlorosilane residues in polysilicon industry [J]. Journal of Chemical Engineering of Chinese Universities, 2022, 36(1): 9-19.