氧化铝粉体的微观形貌对陶瓷膜支撑体的影响

2022-03-18彭文钢李蒙勇廖其龙

彭文钢,李蒙勇,廖其龙,王 辅

(1.西南科技大学 a.材料科学与工程学院;b.环境友好能源材料国家重点实验室,四川 绵阳 621010; 2.雅安沃克林环保科技有限公司,四川 雅安 625000)

陶瓷膜是以陶瓷材料为介质制备的具有分离功能的无机分离膜,主要依据筛分原理,以压力差为动力,实现物质之间的分离。在分离过程中,分子量较大的杂质被陶瓷膜阻隔,而小分子物质(如水分子)则顺利地通过陶瓷膜,从而达到净化污水的目的[1]。陶瓷膜支撑体作为陶瓷膜材料的基本骨架,用于支撑陶瓷膜层的多孔材料,具备一定的机械强度。同时陶瓷膜支撑体还具有较大的孔径及孔隙率,而膜层的孔径则相对较小,因此二者之间能形成类似喇叭口形状的孔径梯度差,从而减弱分离阻力,加速过滤[2]。

球形度是评价氧化铝粉体颗粒的微观形状指标,球形度越好,则粉体颗粒的长径比越接近1,粉体的流动性越好[3]。微观形貌呈不规则的氧化铝颗粒统称为角形氧化铝粉,其球形度较差,无机陶瓷膜支撑体的生产制备多以角形氧化铝粉为主要原料。在支撑体制备过程中,角形氧化铝粉不规则的几何外形导致粉料在捏合后形成的泥料较松散,均匀性和可塑性较差,不利于后续的挤出成型。往往需要通过陈腐24~48 h方可进行后续生产,但陈腐工艺时间周期长,不利于生产的持续进行,同时其制备的陶瓷膜支撑体孔径分布不均匀,孔隙率及纯水通量较低[4]。吴泽霖等[5]以粒径为3~20 μm的高纯角形α-氧化铝(质量分数>99%)为主原料,同时添加助烧剂,将混合后的泥料置于密封胶桶内陈腐24 h后挤出成型,再烧结后制得氧化铝陶瓷膜支撑体。Liang等[6]以不规则的氧化铝粉为主要原料,并加入适量的黏接剂,将混合后的原料经真空搅拌—陈腐—真空挤出—干燥烧结后制得无机陶瓷膜支撑体。江瑜华等[7]利用新型中空陶瓷膜的制备方法,将高岭土、黄土等原料经真空练泥后制得的泥料在密闭环境下陈腐24 h后,采用成型设备进行挤压成型,然后经干燥、烧结后制得陶瓷膜支撑体。

本文中通过调整氧化铝粉体的微观形貌,以球形度较好的氧化铝(长径比为1.002)为主要原料,利用球形粒料之间的有序堆积,在捏合后无须陈腐使泥料达到均一稳定、可塑性改善的目的,探索采用简洁的方法制备氧化铝陶瓷膜支撑体,同时以球形氧化铝制备的陶瓷膜支撑体各方面性能均有相对稳定的提升。

1 实验

1.1 原料及配方设计

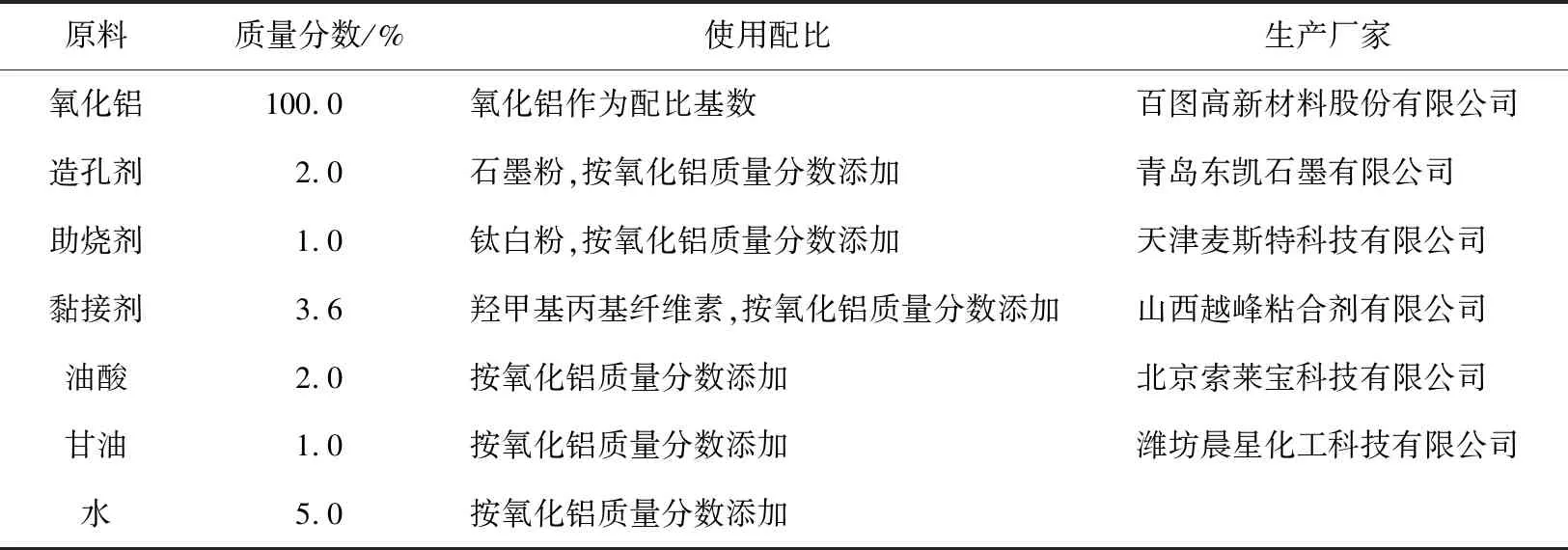

根据前期试验,确定制备氧化铝陶瓷膜支撑体的基础配方,如表1所示,其中氧化铝采用长径分别比等于1.002、大于2的球形、角形氧化铝粉体,以作对比分析。

表1 氧化铝陶瓷膜支撑体的基础配方设计Tab..1 Basic formula design of alumina ceramic membrane support

1.2 仪器

主要仪器:BT-9300S型激光粒度分布仪(丹东百特仪器有限公司);TCS-150型电子台秤(广东巨衡精密测控有限公司);SHR型高速混合机(张家港市亚顺机械有限公司);NH-500型捏合机(南通中新捏合机械制造科技有限公司);HK-SC型真空练泥机(湘潭华丰仪器制造有限公司);WJ-280真空挤出机(鹤壁予创机械有限公司)、101-3B型电热恒温干燥箱(上海继谱电子科技有限公司);KSS-1400 ℃型高温节能电炉(合肥高歌先进电炉装备有限公司);BT-1200型瓷砖切割机(合肥高歌先进电炉装备有限公司);Hitachi SV4800型扫描电子显微镜(苏州赛恩斯仪器有限公司);3H-2000 TD1型全自动真密度分析仪(贝士德仪器科技有限公司);3H-2000PB型泡压法滤膜孔径分析仪(贝士德仪器科技有限公司);FA2004N型电子天平(成都通诚伟业科技有限公司);CKZ-10000型智能陶瓷砖断裂模数测定仪(湘潭湘仪仪器有限公司);3H-2000PBL型过滤膜液体通量测定仪(贝士德仪器科技有限公司)。

1.3 氧化铝陶瓷膜支撑体的制备

氧化铝粉体制备陶瓷膜支撑体工艺流程如图1所示。以角形氧化铝粉体为主要原料制备陶瓷支撑体若采用图1(a)进行,则泥料捏合状态不佳,异常松散,导致挤出成型困难,因此采用图1(b)所示的工艺流程进行[8]。2种制备工艺流程所涉及的参数均一致。得到2种支撑体,分别是球形氧化铝粉体制备的陶瓷膜支撑体(SACM)和角形氧化铝粉体制备的陶瓷膜支撑体(AACM)。

(a)球形氧化铝

1.4 性能检测

1)采用激光粒度分布仪分别对球形、角形氧化铝粉体粒度进行测试,保证选取的2种氧化铝粉体粒度基本一致。

2)将球形、角形氧化铝粉体采用同一种筛网(筛网大小的选取根据氧化铝粉体粒度测试而定)进行过筛处理,保证粒度更加均匀。过筛处理后,利用扫描电子显微镜(SEM)观察2种氧化铝粉体的微观形貌。

3)采用SEM观察2种支撑体的微观形貌。

4)利用瓷砖切割机将陶瓷膜支撑体切割成规定的尺寸(长度为260.0 mm,宽度为250.0 mm,厚度为5.7 mm),采用智能陶瓷砖断裂模数测定仪测试氧化铝粉体的三点抗弯强度,计算公式[9]为

(1)

式中:R为三点抗弯强度,MPa;F为破坏荷载,N;L为支点间跨距,mm;B为宽度,mm;H为厚度,mm。

5)计算氧化铝陶瓷膜支撑体孔隙率[10]

(2)

式中:P为孔隙率,%;m1为干燥质量,g;m2为浸泡在蒸馏水中一段时间后取出,并用棉纱布擦除表面多余液滴后在空气中的质量,g;ρb为采用全自动真密度分析仪测试的密度,g/cm3。

6)采用泡压法滤膜孔径分析仪测试2种支撑体的孔径。

7)采用过滤膜液体通量测定仪测试2种支撑体的纯水通量。

2 结果与讨论

2.1 氧化铝粉体粒度

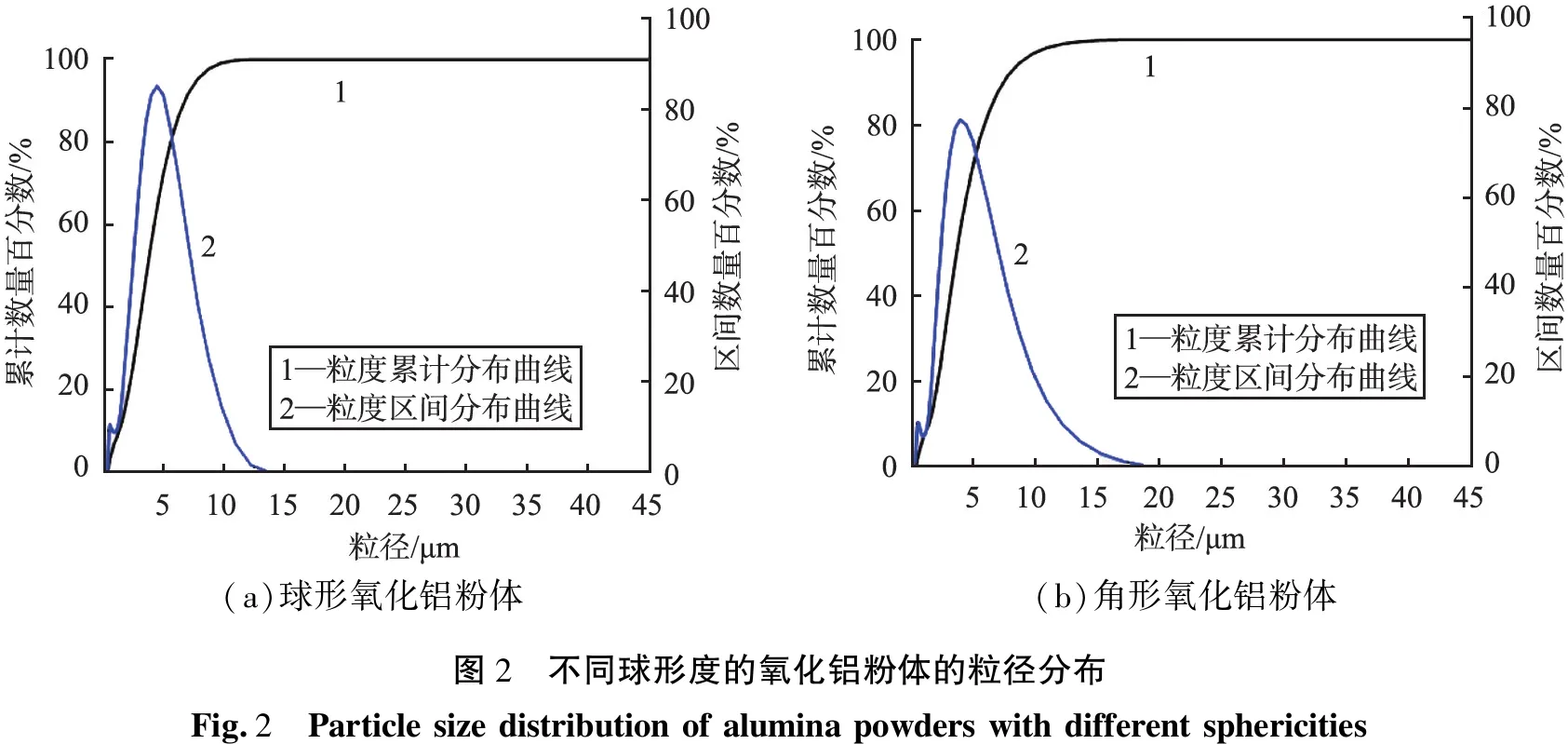

为了排除因粉体粒径差异而引起陶瓷膜支撑体孔径、孔隙率、纯水通量及三点抗弯强度的变化,选用2种不同球形度的氧化铝粉体进行粒径测试[11],结果如图2所示。由图2(a)可知,球形氧化铝粉体粒径集中度更高,区间分布最高达90%以上(d50区间范围内颗粒数量百分数,下同),其中最大粒径接近15 μm。由图2(b)可知,角形氧化铝粉体粒径集中度稍低,区间最高分布80%,最大粒径接近20 μm。

(a)球形氧化铝粉体(b)角形氧化铝粉体图2 不同球形度的氧化铝粉体的粒径分布Fig.2 Particle size distribution of alumina powders with different sphericities

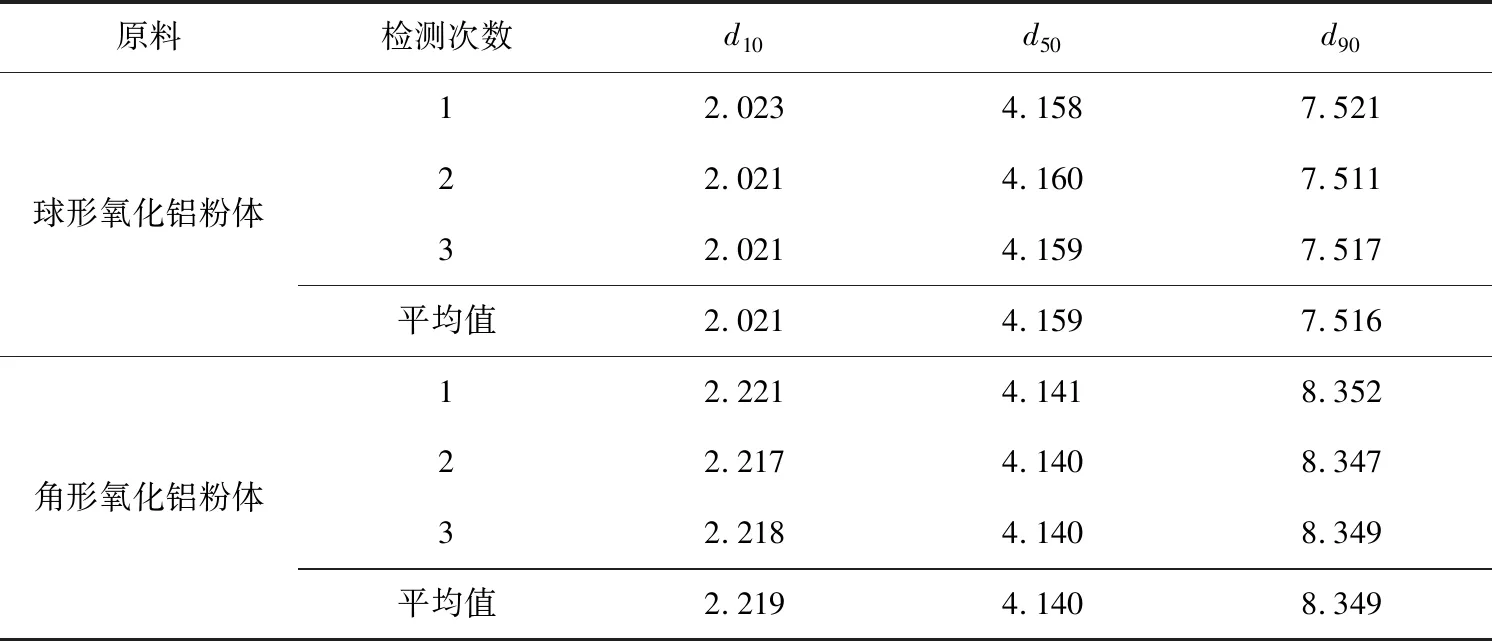

不同球形度的氧化铝粉体粒径检测值见表2。从表中可以看出,2种粉体的粒径值d10和d50差异较小,而d90则因2种粉体最大粒径的不同而存在一定的差异。结合表2和图2可以看出,球形氧化铝粉体粒度的分布比角形氧化铝粉体的更加均匀,粒径差异更小。

表2 不同球形度的氧化铝粉体粒径检测值Tab..2 Particle size detection values of alunina powders with different sphericities μm

2.2 氧化铝粉体微观形貌

不同球形度的氧化铝粉体的SEM图像如图3所示。由图3(a)可以看出,球形氧化铝粉体的微观形貌呈圆球状,其中颗粒度比较集中的粉体的最长直径为4.227 μm,垂直于最长直径的长边直径为4.218 μm,长径比为1.002,球形度好,因此颗粒几何外形规则,排列有序,具有较小的比表面积、较大的堆积密度和较好的流动性,颗粒的堆积类似于等大球体紧密堆积[12]。由图3(b)可知,角形氧化铝粉的微观形貌呈不规则的形状,有棒状、片状、球状等,且颗粒之间尺寸差异较大[13],其中选取颗粒的最长径为11.577 μm,垂直于最长径的长边为4.378 μm,长径比为2.644,球形度差,颗粒之间难以移动,粉体粒度以类似球体的平均直径4.087 μm作为该粉体的等效直径[14]。2种粉体的平均直径与激光粒度仪所测定的粉体粒径D50较为一致。通过对比2种粉体的微观形貌可知,球形氧化铝粉体的长径比为1.002,球形度好,因此具有较好的流动性,颗粒移动的阻力较小,通过捏合将有机黏接剂、水分在球形颗粒的移动下快速地分散均匀,最大限度地消除团聚的现象,使泥料达到均一稳定的状态[15]。角形氧化铝粉体中约80%以上的长径比大于2,因此颗粒的球形度差,导致其在捏合过程中棱角相互抵触,移动的阻力较大,各种添加剂难以分散均匀,或即使分散均匀,也会因粉体之间的结合力较差而致使捏合后形成的泥料松散,后续挤出无法成型。若在松散的泥料中增加黏接剂或水的用量可使捏合效果提升,但挤出成型后的泥坯会因角形粉颗粒间的结合力较差以及加入的黏接剂或水过多而导致泥坯收缩性较大,从而出现开裂情况。实验结果表明,若将角形氧化铝粉体泥料陈腐处理,即放置在不透日光,不通空气的室内,保持一定温度和湿度,储存24~48 h后,则会使泥料发生一些氧化与还原反应,从而改善泥料的黏性,提高泥料的均匀性及成型性能[16],将其再次捏合可达到球形氧化铝粉体直接捏合后形成的泥料效果,因此针对制备工艺而言,SACM则更有优势。

(a)球形氧化铝粉体(b)角形氧化铝粉体图3 不同球形度的氧化铝粉体的扫描电子显微镜(SEM)图像Fig.3 SEM images of alumina powders

2.3 氧化铝粉体微观形貌对支撑体显微结构的影响

图4所示为在1 240 ℃保温2 h制得的SEM图像。由图4(a)、(b)可知,在制备SAM过程中,球形氧化铝粉体的微观形貌未被破坏,通过高温烧结后颗粒之间在烧结助剂的作用下彼此黏连在一起形成陶瓷膜支撑体,而由于粉体球形度较好,因此使黏连的颗粒之间仍存在大量均匀的间隙孔洞,间隙之间形成较为连贯的“通道”,如同“毛细管”一样密布在陶瓷膜支撑体内部[17]。由图4(c)、(d)可知,在制备AACM过程中,角形粉的球形度差,在烧结的作用下颗粒彼此之间交叉重叠以及小颗粒的部分填充,导致形成的孔洞多被堵塞覆盖,同时孔洞结构复杂,孔洞的形成具有较大的随机性,因此造成该支撑体内部“孔洞”较少且分布不均[18]。

(a)SACM表面(b)SACM截面(c)AACM表面(d)AACM截面图4 SACM和AACM的SEM图像Fig.4 SEM images of SACM and AACM

2.4 氧化铝粉体微观形貌对支撑体孔隙率和三点抗弯强度的影响

表3所示为在粒径分布基本一致的情况下,氧化铝粉体球形度的变化对陶瓷膜支撑体孔隙率及三点抗弯强度的影响。为了提高实验准确性,特选取多种不同粒径d50的氧化铝粉体作重复对比实验。由表3可知,当使用长径比为1.002的球形粉且d50=6.035 μm时,SACM的孔隙率和机械强度分别为35.26%和56 MPa,而当长径比大于2的角形粉且d50=6.083 μm,AACM的孔隙率和机械强度分别为26.92%和70 MPa,此时SACM的孔隙率高于AACM的,SACM的机械强度低于AACM的(在d50相同的情况下均出现相同的规律)。由此可知,同粒径情况下(d50基本相同),粉体球形度越好,则支撑体内部孔洞分布越均匀,孔隙率越高[19],因此SACM的孔隙率均高于AACM的,而机械强度则相反。

表3 氧化铝粉体微观形貌对陶瓷膜支撑体孔隙率及抗弯强度的影响Tab..3 Influence of alumina powder micro-morphology on porosity and flexural strength of ceramic membrane support

上述现象符合陶瓷膜支撑体的显微结构,SACM球形度较好,内部孔洞较多,孔隙分布发达,因此孔隙率较高,但机械强度则因内部孔洞较多、支撑结构减少而随之降低。AACM的球形度差,内部结构呈犬牙交错排列,致使其通道被堵塞,内部密实度增加,因此造成AACM孔隙率偏低,而机械强度则随之增加[20]。

2.5 氧化铝粉体微观形貌对支撑体孔径和纯水通量的影响

孔径和纯水通量是陶瓷膜过滤能力的综合反应,随着陶瓷膜孔径和纯水通量的逐渐增大,膜过滤阻力减小,过滤效率提升[21]。图5所示为SACM和AACM的孔径分布。由图5(a)可知,SACM孔径分布曲线更加尖锐集中,其中泡点孔径(最大孔径)为0.321 1 μm,最可几孔径(出现概率最大的孔径)为0.270 5 μm,平均孔径为0.285 1 μm。最可几孔径与平均孔径相近,同时泡点孔径与平均孔径差异较小,因此SACM的孔径范围较窄,孔径值集中,同时孔洞分布均匀,在保证膜层分布均匀的情况下能使陶瓷膜在过滤中膜面受污染程度基本一致,便于物理和化学清洗[22]。由图5(b)可知,AACM孔径分布曲线相对较宽,其中泡点孔径为0.550 6 μm,最可几孔径为0.166 4 μm,平均孔径为0.218 3 μm。最可几孔径与平均孔径差异较大,泡点孔径较大,导致孔径分布范围较大,大小孔的数量偏多,即使膜层分布均匀仍会出现某些部位因支撑体孔径小或者被堵塞而导致污染程度加剧,长此以往使膜片过滤效率降低且难以清洗[23]。

(a)SACM(b)AACM图5 SACM和AACM的孔径分布Fig.5 Pore size distribution of SACM and AACM

对比图5(a)和图5(b)可知,SACM的平均孔径较大,这一现象符合图4中陶瓷膜支撑体的微观结构。图4(a)和图4(b)中孔洞较多且分布均匀,球形度较好的颗粒之间间隙较大且分布均匀,因此其孔径分布较为集中且平均孔径偏大。AACM中角形粉体的球形度差,颗粒形状不一且纵横交错,间隙多被填充覆盖,偶有未被填充的部分则形成局部的大孔,造成孔径分布不均,平均孔径偏小。

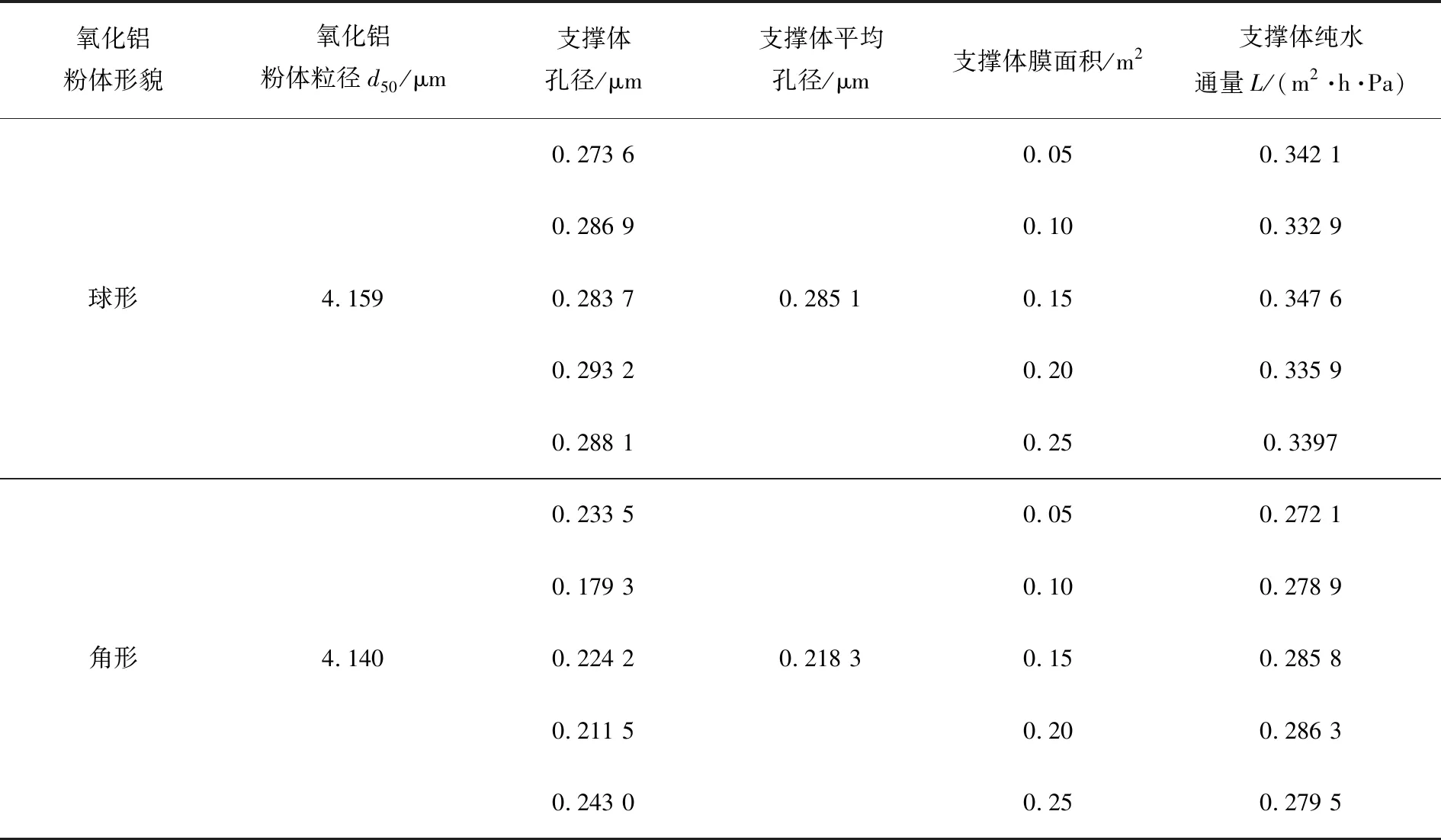

表4所示为利用不同微观形貌氧化铝粉体制得陶瓷膜支撑体的纯水通量检测数据。

表4 陶瓷膜支撑体的纯水通量检测数据Tab..4 Test data of pure water flux of ceramic membrane supports

由表4可知,在氧化铝粉体粒径分布基本一致且膜面积相同的情况下,SACM的纯水通量较高。这与支撑体的孔径分布情况一致,SACM的平均孔径较大且孔径分布差异较小,集中度较高,而AACM的平均孔径较小,且不同的膜面积孔径存在较大的差异,孔径分布不均匀,因此SACM的纯水通量更高[24]。同时这一现象亦符合图4中支撑体的显微结构,SACM内部的“通道”分布均匀且数量较多,过滤过程中阻力较小,因此SACM纯水通量偏高。

3 结论

分别采用长径比为1.002的球形氧化铝粉体和长径比大于2的角形氧化铝粉体制备陶瓷膜支撑体,对比研究其制备工艺及性能,得到以下主要结论。

1)采用球形氧化铝粉体制备陶瓷膜支撑体,由于粉体的球形度较好,粉体之间的接触面积较小,颗粒具有较好的流动性,因此经捏合后形成的泥料可以不经陈腐就能达到均一可塑的状态,且在流动过程中,粉体表面分子范德华力和静电力的作用,导致粉体之间的黏附性和凝聚性增加,使成型后的泥坯不易开裂。同样配方下,利用角形粉制备陶瓷膜支撑体,角形粉的球形度较差,粉体之间难以移动,若不陈腐则泥料分散不均,难以捏合成型,且挤出成型后的泥坯因粉体结合力较差而易出现开裂现象。氧化铝粉体的球形度越好,则在捏合过程中颗粒的流动性及结合力越好,形成泥料的均匀性和可塑性提高,达到与陈腐类似的效果,简化了陶瓷膜支撑体的制备工艺。

2)选用球形度好的粉体(长径比为1.002)制得陶瓷膜支撑体的平均孔径为0.285 1 μm,孔隙率为33%,纯水通量为0.034 L/(m2·h·Pa),以上数值均大于采用相同粒径分布的角形氧化铝粉(长径比大于2)制得的,氧化铝粉体的球形度越好,制得陶瓷膜支撑体内部空隙分布越均匀,综合性能越好。