长岭一号煤矿采动巷道变形规律分析

2022-03-18朱影陈宇

朱 影 陈 宇

(昆明煤炭科学研究所)

我国煤矿每年的巷道掘进量约为20 000 km,其中70%~80%的巷道受到工作面采动应力影响,表现出严重底臌、围岩大变形等特点,变形后的巷道围岩再生裂隙发育,若不及时进行治理,最终可能导致冒顶甚至巷道的整体失稳。采动影响下巷道围岩稳定性控制问题严重困扰着我国煤炭资源的安全高效开采[1-3],国内外许多学者对此开展了研究[4-9]。

云南省地处我国西南边陲,是我国重要的煤炭生产区域。云南省镇雄矿区北部井田主采C5 煤层,煤田范围大,煤层底板松软,顶板软弱破碎,巷道围岩变形严重,经常返修,尤其是受到采动影响后,会出现支护体失效的情况,存在较大的冒顶隐患,严重制约了综采工作面的快速推进。

本研究以长岭一号煤矿152106 工作面为工程背景,针对轨道巷受到采动影响变形严重的问题,采用现场监测的研究方法,分析采动巷道围岩变形特征,为巷道支护提供依据。

1 工程背景

云南东源镇雄煤业有限公司长岭一号煤矿是云南煤炭产业集团主力矿井,地处云、贵、川三省交界处的镇雄县城东北部,行政区划隶属于镇雄县塘房镇。矿井始建于2005年,2011年投产验收,核定生产能力为60 万t/a,采用平硐开拓,布置有主平硐、副平硐和回风井。

152106工作面位于一水平101采区,工作面走向长1 222 m,倾向长200 m,采用单一走向长壁后退式综合机械化采煤法,全部垮落法管理顶板。152106工作面有3 条平行巷道,分别是轨道巷、机巷和回风巷。轨道巷主要用作进风、运送材料、铺设管线设备、排水以及行人,并作为相邻的152107工作面的回风巷;机巷主要用作运煤及瓦斯抽放;回风巷主要用作回风和行人、瓦斯抽放、排水。在轨道巷与机巷之间,每隔100 m 左右布置1 个联络巷,采用锚网、锚索支护,主要用作通风、避难硐室及行人。工作面巷道布置见图1。

轨道巷断面净宽为3.6 m、净高为2.8 m,埋深约为375 m,顶板采用钢筋树脂锚杆、锚索、锚梁、皮带(钢绳)加铁丝网进行支护,巷道帮部采用管缝锚杆、玻璃锚杆加铁丝网进行支护。巷道支护断面见图2。

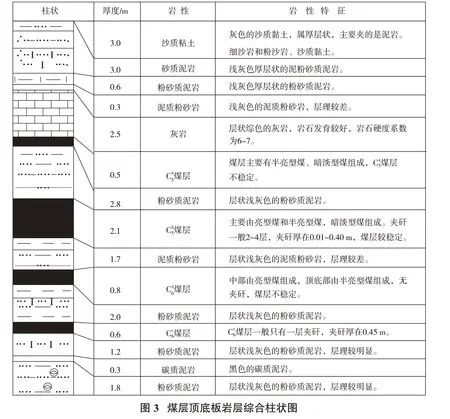

152106工作面开采C5b煤层,煤层产状近水平,煤层倾角为2°~6°,煤层比较稳定、厚度变化不大,煤层平均厚度为2.1 m,主要由亮型煤、半亮型煤、暗淡型煤组成,坚固性系数为2~3。C5b煤层顶板岩石层理较好,其直接顶为厚2.8 m的浅灰色粉砂质泥岩,强度较小,其上为0.5 m 厚的C5a煤层,C5a煤层主要由半亮型煤、暗淡型煤组成,煤层不稳定。直接底为1.7 m厚的浅灰色的泥质粉砂岩,下为0.8 m 厚的C6a煤层,中部由亮型煤组成,顶部由半亮型煤组成,无夹矸。基本底为厚度2 m 的层状浅灰色粉砂质泥岩。煤层顶底板综合柱状图见图3。

2 采动巷道围岩变形特征

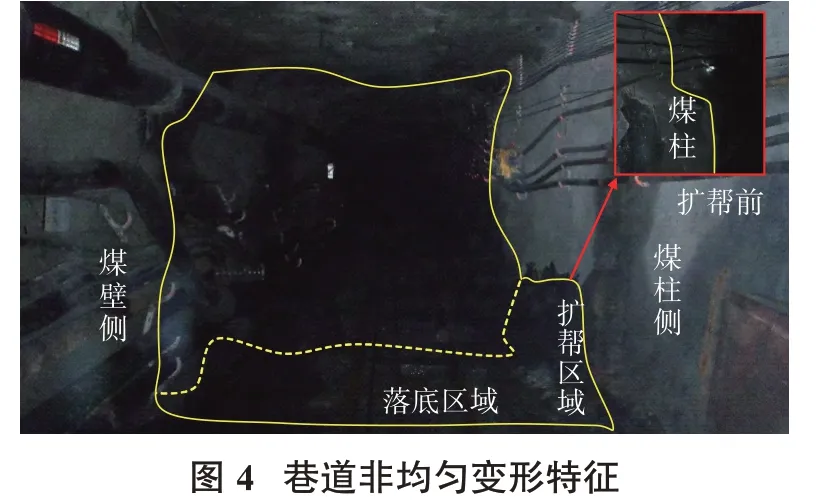

152106 工作面轨道巷与机巷之间留设有宽度为8 m 的煤柱,在152106 工作面回采过程中,该巷道得以保留,并作为下一工作面的回风巷,因此,轨道巷受到采动应力作用时间更长,其变形也更为严重。轨道巷原岩应力和采动应力作用下,其围岩破坏区域多为不规则形态,围岩破坏深度、产生的变形量均不相同,表现出非均匀变形特征(图4)。

(1)两帮收敛严重。在工作面前方,距离工作面越近收敛量越大,并且工作面后方收敛量大于前方,煤柱侧变形量大于煤壁侧,两帮上部变形量大于下部,煤柱侧表现尤为显著,在工作面后方测得巷道最小宽度为2.33 m(设计净宽为3.6 m)。

(2)顶板整体下沉量大,底鼓剧烈。顶板呈整体下沉状态,喷浆体有开裂情况,存在较大的冒顶隐患。工作面后方巷道底鼓剧烈,最大底鼓量达700 mm,并且煤柱侧底鼓量大于煤壁侧。

(3)支护体破坏严重。伴随着巷道围岩大变形,工作面后方顶板出现锚索、帮部锚杆破断情况(图5)。同时,还发现存在部分锚杆托盘、锚索托梁没有紧贴岩面,锚杆、锚索的间排距不一致等施工质量方面的问题。

3 采动巷道围岩变形规律现场监测

巷道围岩位移监测能够直接反映出围岩变形情况,因此有必要监测围岩深部位移,以获取采动影响下巷道围岩变形规律。

3.1 测点布置

在152106 工作面轨道巷布置2 个矿压监测点,到工作面的距离分别为85和125 m,利用多点位移计分别监测轨道巷顶板、两帮深部位移。由于顶板锚网索支护中锚杆长度为2.2 m,锚索长度为6.3 m,为掌握锚杆、锚索的支护效果,顶板多点位移计基点深度分别取2和6 m。由于煤柱宽度为8 m,为掌握煤柱帮和煤壁帮围岩变形情况,帮部多点位移计基点深度分别取1,2,3和4 m。

3.2 观测结果分析

3.2.1 1号测点

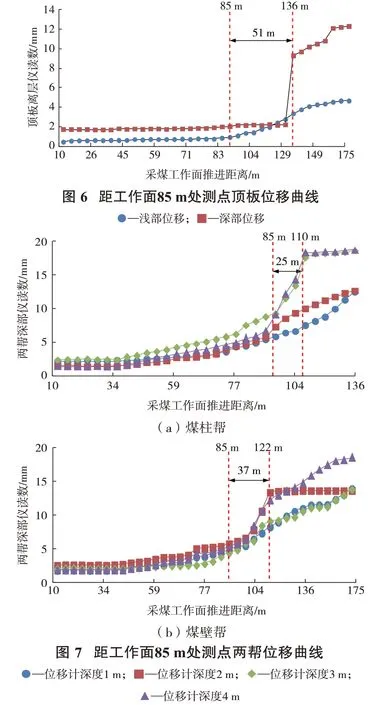

1 号测点距工作面85 m,顶板及两帮位移曲线如图6、图7所示。

由图6 可以看出,在工作面推进至该测点前,顶板深部和浅部位移变化不大,当工作面推过该测点,即测点位于工作面后方时,浅部位移逐渐增大。当工作面推进至136 m,即测点位于工作面后方51 m时,深部位移突然增大,并随着工作面推进,顶板深部位移逐渐增大,深部位移增加的速率大于浅部位移。这是因为受到采空区顶板垮落影响,工作面后方轨道巷顶板出现离层,造成深部位移急剧增大。

由图7 可以看出,随着工作面的推进,两帮不同深度的围岩位移均逐渐增大,整体上煤柱帮位移量大于煤壁帮。煤柱帮深度为3 和4 m 处的位移略大于1 和2 m 处的位移,当工作面推过该测点,即测点位于工作面后方时,深度为3 和4 m 处的位移变化速率明显增大,在工作面推进至110 m,即测点位于工作面后方25 m 时,深度为3 和4 m 处的位移几乎不再变化,而1 和2 m 处的位移仍随着工作面的推进继续增大(图7(a))。

煤壁帮深度为2 和4 m 处的位移量略大,当工作面推进至85 m,即测点位于工作面后方时,深度为2和4 m 处的位移增加的速率明显大于深度为1 和3 m处;当工作面推进122 m,及测点位于工作面后方37 m 时,深度为2 m 处的位移不再增加,深度为4 m 处的位移则随着工作面的推进持续增大(图7(b))。这表明在超前支承压力作用下,轨道巷帮部位移缓慢增加,而工作面后方支承压力对两帮的稳定性影响更为显著,导致帮部深部位移明显增大。

3.2.2 2号测点

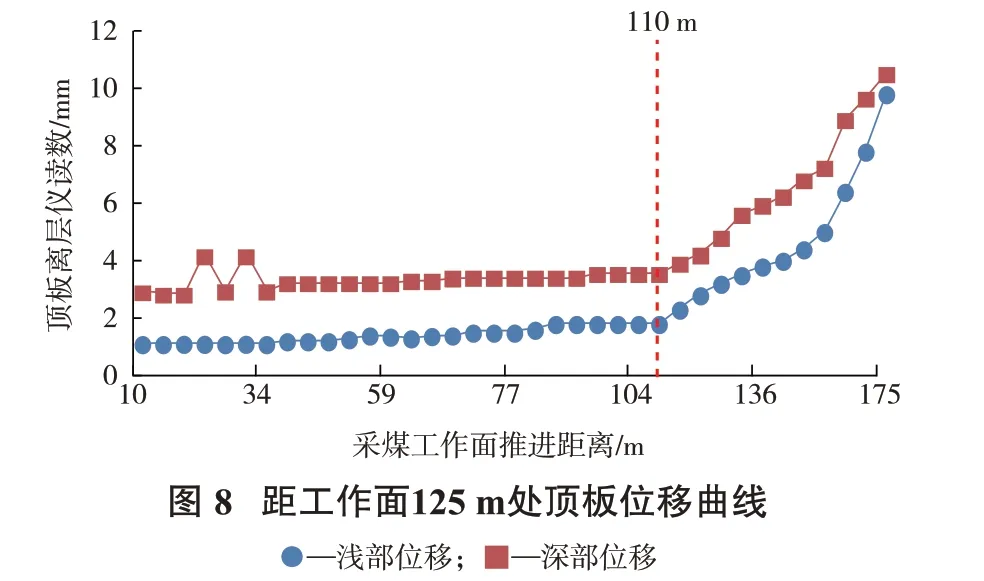

2 号测点距工作面125 m,顶板及两帮位移曲线如图8、图9所示。

由图8 可以看出,当工作面推进距离测站小于15 m 时,顶板深部和浅部位移逐渐增大,当工作面推过该测站,即测站位于工作面后方时,随着工作面的推进,深部和浅部位移均持续增大。这反映出在超前支承压力影响下,巷道顶板出现下沉,并且工作面后方支承压力对顶板的影响更为明显。

由图9 可以看出,当工作面距离测站约40 m 时,两帮深部位移呈现增大的趋势,并且煤柱帮位移量大于煤壁帮。煤柱帮深度为1 m 处的位移几乎没有变化,深度为2,3 和4 m 处的位移随着工作面的推进逐渐增大;当工作面推过该测站,即测站位于工作面后方时,深度为2,3 和4 m 处的位移变化速率明显增大,并且位移不断增加,而1 m 处的位移随着工作面的推进略有增加(图9(a))。

在距离工作面小于40 m时,煤壁帮深度为4 m处的位移变化速率略大,当工作面推进125 m,即测站位于工作面后方时,煤壁帮不同深度的位移均逐渐增大,深度为2,3 和4 m 处的位移增加的速率明显大于深度为1 m 处的位移,并且随着工作面的推进,不同深度的位移均持续增大(图9(b))。这表明与超前支承压力相比,工作面后方支承压力对帮部的影响更明显,并且在超前支承压力和后方支承压力作用下,巷道两帮变形不断增大。

4 结 论

(1)在采动影响下,作为保留巷道的152106 工作面轨道巷围岩变形呈非均匀特征。工作面前方巷道围岩变形量大于工作面后方,巷道煤柱侧变形量大于煤壁侧,顶板出现离层,并且靠近煤柱侧底臌量更大。

(2)工作面后方2~6 m 处顶板出现离层,两帮位移量明显增大,表明工作面后方支承压力对轨道巷影响更为显著。

(3)为了控制采动影响下巷道围岩变形,建议对轨道巷顶板补打加强锚索,煤柱帮打设对穿锚索,并根据实际情况,考虑在巷道内打设单体液压支柱。