梅山矿业公司硫酸渣选铁试验

2022-03-18许继龙张祖刚

许继龙 张祖刚

(南京宝地梅山产城发展有限公司矿业分公司)

硫酸渣是指黄铁矿制硫酸工艺的残渣,又称黄铁矿烘渣或烧渣,主要化学成分为铁、二氧化硅、三氧化二铝、氧化钙、硫,另外还不同程度含有Cu、Pb、Zn、Au和Ag[1]。由于硫酸渣含铁较高,可作为烧结矿的原料[2-3],但作为烧结矿的原料还存在诸多问题:成球性差、吸水率高,影响烧结生产率;含S、Cu、Pb、Zn等有害元素,影响烧结矿质量。因而,工业生产中烧结料配加硫酸渣的量一般控制在10%以下。

为了改善硫酸渣的性能,进而提高烧结料的品质,对硫酸渣进行加工,提高其细度和含铁量、降低硫等杂质含量非常必要。德国、芬兰等国家就有采用高温氯化法氯化渣中的金属,然后用湿法冶金工艺提取金、银,并脱除有害金属的工业实践[4-5]。

1 试 样

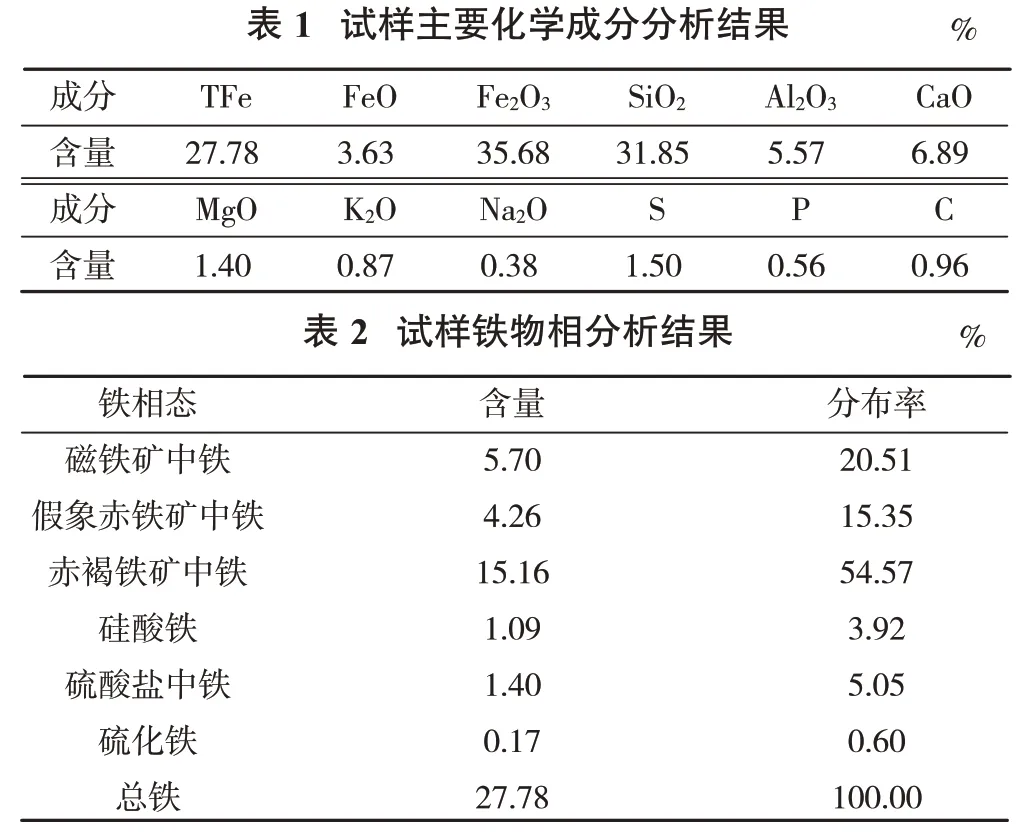

梅山矿业公司硫酸渣中的铁矿物以赤铁矿为主,其次是磁铁矿、假象赤铁矿和褐铁矿,含少量铁矾;金属硫化物主要为黄铁矿和磁黄铁矿;脉石矿物主要是石英,次为长石、云母、方解石、白云石、绿泥石、磷灰石、石膏等;微量矿物有钛铁矿、黄铜矿、闪锌矿和锆石等。试样主要化学成分分析结果见表1,铁物相分析结果见表2。

?

由表2可以看出,试样中的铁主要呈赤(褐)铁矿产出,其次为磁铁矿和假象赤铁矿,合计分布率达90.43%。

2 试验结果与讨论

2.1 磁浮联合流程试验

2.1.1 条件试验

2.1.1.1 弱磁选磁场强度试验

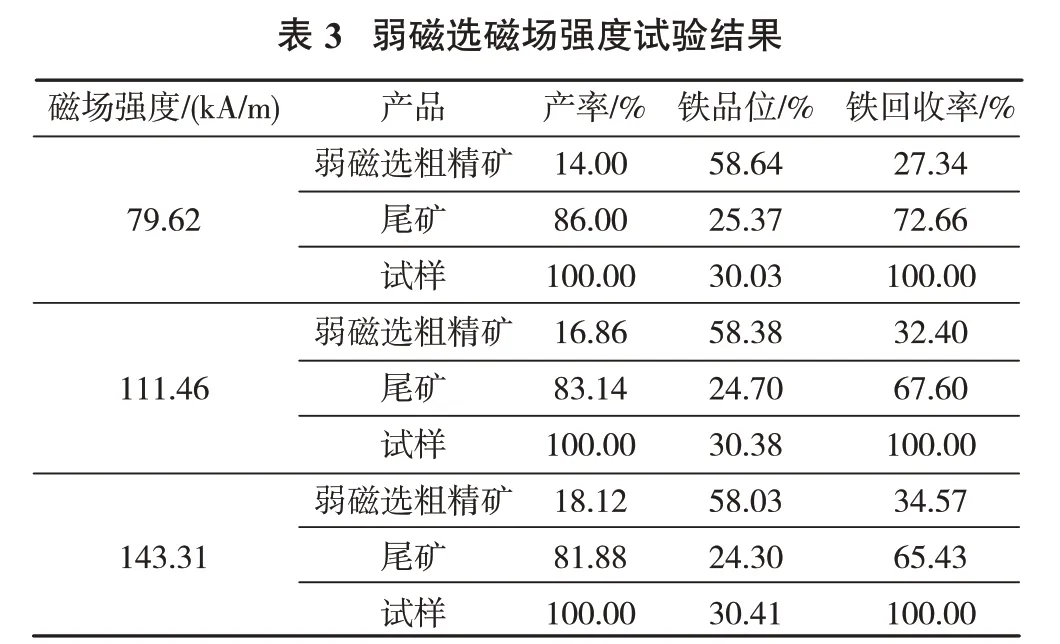

弱磁选磁场强度试验采用RK/CXG-Φ50 型磁选管,试验流程为1次粗选流程,磨矿细度为-0.074 mm占97.75%(-0.037 mm占75.06%),试验结果见表3。

?

由表3可以看出,弱磁选粗精矿铁回收率随磁场强度的提高而提高,铁品位小幅下降。综合考虑,确定弱磁选磁场强度为143.31 kA/m。

2.1.1.2 磨矿细度试验

磨矿细度试验采用1次弱磁粗选流程,固定磁场强度为143.31 kA/m,试验结果见表4。

?

由表4 可以看出,随着磨矿细度的提高,弱磁选粗精矿铁品位小幅上升,回收率小幅下降。综合考虑,确定磨矿细度为-0.074 mm占74.00%。

2.1 两组孕妇妊娠期并发症比较 观察组孕妇妊娠期糖尿病、妊娠期高血压疾病发生率明显低于对照组(P<0.05),但两组妊娠期贫血发生率比较,差异无统计学意义(P>0.05)。观察组产妇自然分娩率明显高于对照组,差异有统计学意义(P<0.05)。见表1。

2.1.1.3 强磁选背景磁感应强度试验

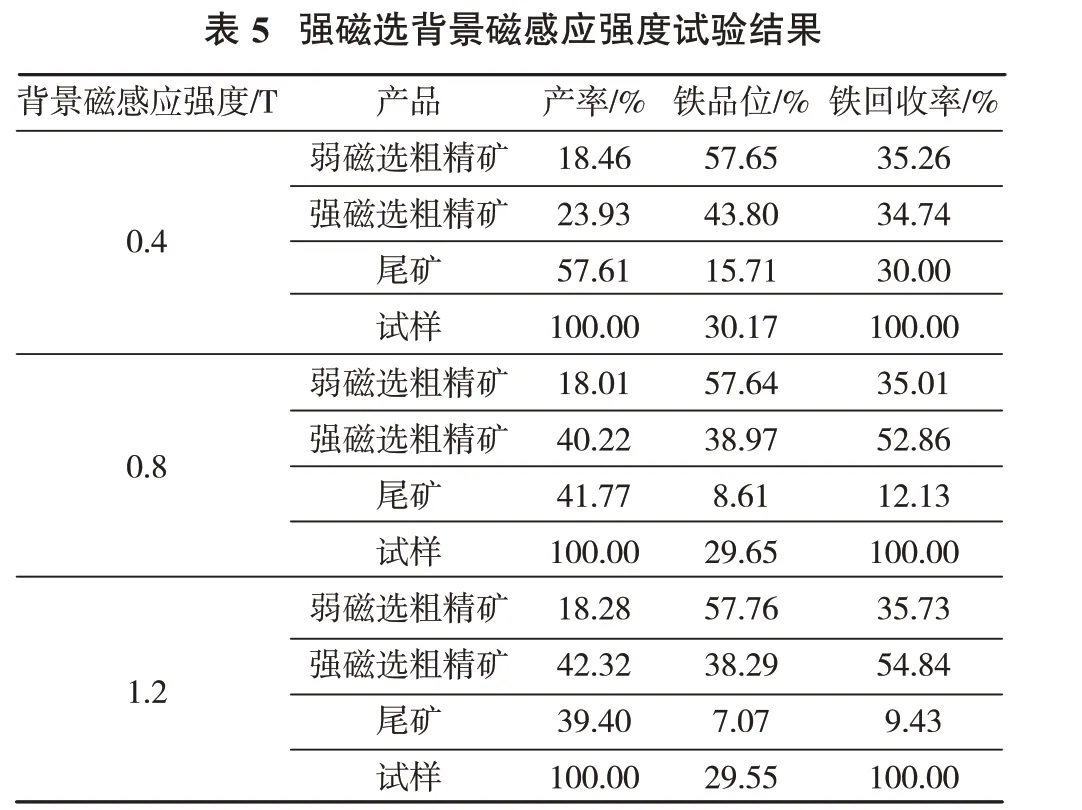

强磁选背景磁感应强度试验采用1次弱磁粗选、1 次强磁粗选流程,试验固定磨矿细度为-0.074 mm占74.00%、弱磁选磁场强度为143.31 kA/m,试验结果见表5。

?

由表5可以看出,随着强磁选背景磁感应强度的提高,强磁选粗精矿铁品位先显著下降后小幅下降,回收率先大幅度上升后小幅上升。综合考虑,确定强磁粗选背景磁感应强度为0.8 T。

2.1.1.4 强磁选粗精矿浮选试验

为了提高综合精矿品位,对2.1.1.3 节确定条件下的强磁选粗精矿进行浮选试验,试验采用1 次粗选、1 次扫选流程,粗选抑制剂氟硅酸铵用量为1 000 g/t,捕收剂CY-20用量为600 g/t,试验结果见表6。

?

由表6 可以看出,强磁选粗精矿经1 粗1 扫浮选流程处理,可获得作业产率为27.79%、铁品位为53.80%、作业回收率为38.37%的浮选精矿,及作业产率为18.45%、铁品位为49.09%、作业回收率为23.74%的浮选中矿。

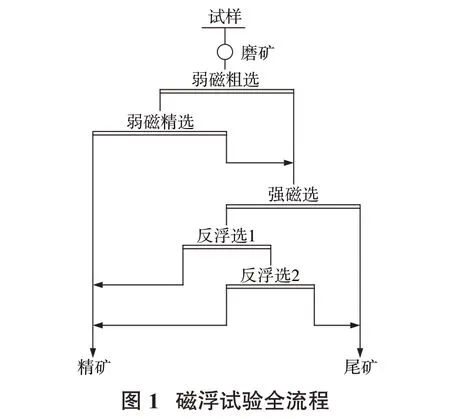

2.1.2 磁浮全流程试验

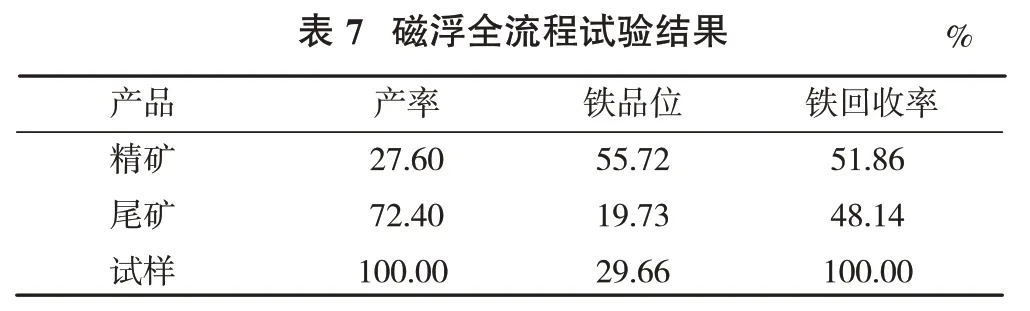

根据条件试验结果,对试样进行磨矿—弱磁选—强磁选—浮选工艺流程试验,磨矿细度为-0.074 mm占74.00%,弱磁粗选磁场强度为143.31 kA/m、弱磁精选磁场强度为79.62 kA/m,强磁选磁场强度为0.8 T,浮选抑制剂氟硅酸铵用量为1 000 g/t、捕收剂CY-20用量为600 g/t,试验流程见图1,试验结果见表7。

?

由表7 可以看出,试样在磨矿细度为-0.074 mm占74.00%的情况下,采用1 粗1 精弱磁选、弱磁选尾矿1 次强磁选、强磁选精矿2 次反浮选,最终获得铁品位55.72%、回收率51.86%的精矿。

2.2 磁化焙烧—磨矿—弱磁选试验

2.2.1 磁化焙烧时间试验

试样配煤磁化焙烧—磨矿—弱磁选试验固定还原剂煤与试样的质量比为5%,焙烧温度为750 ℃,焙烧产品磨矿细度为-0.074 mm 占74.00%,磁选管1 次弱磁选磁场强度为143.31 kA/m,不同焙烧时间下的试验结果见表8。

?

由表8 可以看出,随着焙烧时间的延长,弱磁选精矿铁品位上升,回收率先显著上升后大幅度下降。综合考虑,确定焙烧时间为40 min,对应的精矿铁品位为59.32%,回收率为84.11%。

2.2.2 磁化焙烧—磨矿—弱磁选全流程试验

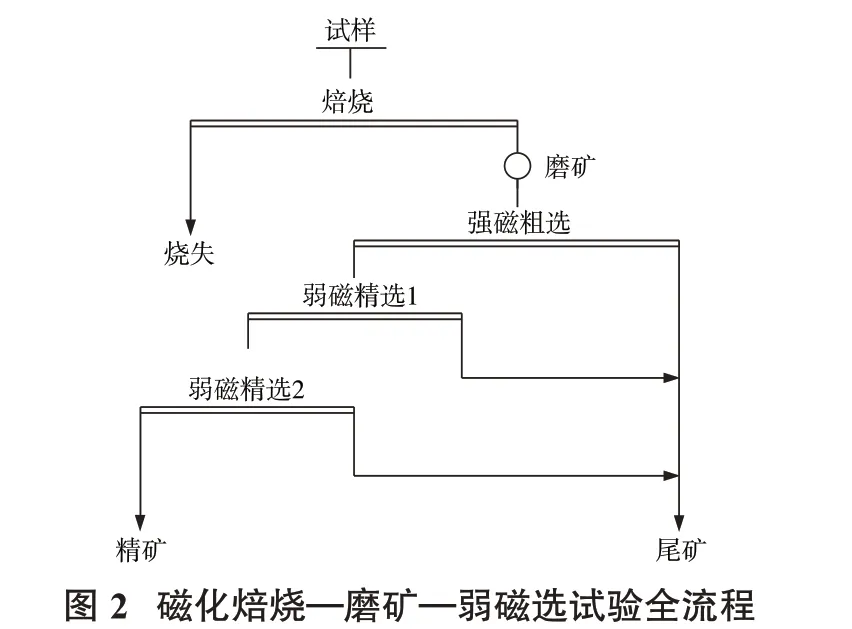

根据条件试验结果,对试样进行磁化焙烧—磨矿—弱磁选全流程试验,试样的磨矿细度为-0.074 mm 占74.00%,还原煤与试样的质量比为5%,焙烧温度为750 ℃,焙烧时间40 min,焙烧产品磨矿细度为-0.074 mm 占74.00%,弱磁粗选磁场强度为143.31 kA/m,弱磁精选1 磁场强度为111.46 kA/m、弱磁精选2 磁场强度为79.62 kA/m,试验流程见图2,试验结果见表9。

?

由表9 可以看出,试样在磨矿细度为-0.074 mm占74.00%的情况下进行磁化焙烧,焙烧产品在磨矿细度为-0.074 mm占74.00%的情况下采用1 粗2 精弱磁选流程处理,最终获得铁品位59.62%、回收率86.48%的精矿。

3 结 论

(1)梅山矿业公司硫酸渣中有回收价值的元素铁含量为27.78%,铁矿物以赤铁矿为主,其次是磁铁矿、假象赤铁矿和褐铁矿;金属硫化物主要为黄铁矿和磁黄铁矿;脉石矿物主要是石英,次为长石、云母、方解石、白云石、绿泥石、磷灰石、石膏等。主要脉石成分为SiO2,其次Al2O3、CaO、MgO,四者合计含量为45.71%。

(2)磁浮全流程试验在磨矿细度为-0.074 mm 占74.00%的情况下,采用1粗1精弱磁选、弱磁选尾矿1次强磁选、强磁选精矿2 次反浮选,最终获得铁品位55.72%、回收率51.86%的精矿。

(3)磁化焙烧—磨矿—弱磁选全流程试验在磨矿细度为-0.074 mm 占74.00%的情况下进行磁化焙烧,焙烧产品在磨矿细度为-0.074 mm占74.00%的情况下采用1 粗2 精弱磁选流程处理,最终获得铁品位59.62%、回收率86.48%的精矿。

(4)结合梅山矿业公司硫酸渣的产量和烧结料的品质要求,从投资、效益和环保的角度,推荐现场硫酸渣的处理工艺为磁浮联合工艺。