山西某铜冶炼渣浮铜药剂制度优化研究

2022-03-18杨利平王子涛柴垣民

杨利平 王子涛 冯 斌 柴垣民 车 红

(山西北方铜业有限公司)

目前,世界各国均以火法冶炼硫化铜矿,该方法生产的铜占总铜的80%~85%[1],每冶炼1 t金属铜会产生2~3 t 冶炼渣[2]。受铜矿资源日益枯竭的影响,部分铜品位0.2%~0.3%的铜矿石已被开采利用[3],而铜冶炼渣含铜较高,高效开发利用该二次资源具有经济和环境价值[4]。

铜冶炼渣中的主要金属矿物为黄铜矿、辉铜矿、斑铜矿、金属铜、磁铁矿,非金属矿物主要为铁橄榄石、石英、玻璃体化的绿泥石、黑云母、长石等硅酸盐矿物[5],其中的有价金属回收方法主要有物理选矿法、火法贫化法、湿法浸出法及联合法等[6]。20 世纪50 年代以前,铜冶炼渣主要以火法贫化法处理,随着冶炼工艺“四高”技术的广泛应用,铜冶炼渣含铜越来越高,一般为2%~5%,平均约3%,火法贫化法已经不能完全满足贫化弃渣要求。物理选矿法虽然占地面积大、建设投资较高,但其回收率高、能耗低、绿色环保,已成为国内外广泛应用的铜冶炼渣处理方法[7]。

山西某铜冶炼厂以含铜25%左右的硫化铜精矿为原料,采用富氧底吹熔池熔炼+铜锍PS转炉吹炼工艺炼铜(转炉渣返回熔炼工序),每年产生的约33 万t熔炼渣由公司选矿厂进行处理,主要回收对象为铜,浮选捕收剂为Z-200+丁基黄药(235+600 g/t)、起泡剂为松醇油(240 g/t)。为了降低尾矿铜品位和药剂消耗,开展了浮选药剂优化研究。

1 铜冶炼渣性质

铜冶炼渣主要化学成分分析结果见表1,铜物相分析结果见表2,后续试验确定的合适磨矿细度(-45 μm占90%)下的嵌布特征见图1,粒级分布见表3。

?

?

由表1 可知,铜冶炼渣中的有用成分Cu、Fe 含量分别为3.71%、48.00%,Pb、Zn 含量分别为1.30%、1.20%;主要脉石成分SiO2含量为25.00%。

由表2 可知,铜冶炼渣中的铜主要为硫化铜,占总铜的88.32%;金属铜、氧化铜及其他铜含量均不高,分别占5.71%、3.26%、2.71%。

由图1 可知,铜冶炼渣中主要成分为磁铁矿、铁橄榄石、玻璃体、铜矿物及石英等,其中铜矿物主要以细粒级连生体的形式存在。

由表3 可知,磨矿产品粒度微细,19~2 μm 占76.89%,10~2 μm 占44.69%。对于这样细度的磨矿产品,要获得理想的选矿指标,浮选药剂的高效性、针对性必须足够优良。

2 试验结果与讨论

模拟现场阶段磨矿(一、二段磨矿细度分别为-74 μm 占65%、-45 μm 占90%)阶段选别+中矿集中浓缩返回二段磨矿的工艺流程进行试验,快速浮选采用选择性较强的Z-200和捕收性较强的丁基黄药为捕收剂,常规粗选、扫选采用丁基黄药为捕收剂,可在确保精矿品位的前提下获得较低品位的尾矿[8]。

2.1 药剂种类试验

结合现场生产工艺及药剂制度,对5 种捕收剂(丁基黄药、Z-200、丁基氨黑药、B37(B37为Z-200复配药)、BS30(BS30 为丁基钠黄药复配药))及2 种起泡剂(松醇油、PQ)进行组合,开展不同药剂对比试验。试样在一段磨矿-74 μm 占65%的情况下1 次快速浮选,快速浮选尾矿再磨至-45 μm占90%后进行2粗2 精2 扫开路浮选,不同药剂情况下的试验结果见表4。

由表4 可知,选用B37 替代Z-200 可以获得更高的铜回收率;BS30与丁基黄药的性质和指标相似,并无明显优势;PQ 代替松醇油,尾矿品位可由0.233%降低至0.224%,因此宜选用PQ为起泡剂。

2.2 药剂用量试验

由药剂种类试验结果可知,使用B37、丁基黄药、PQ有利于降低尾矿铜品位、提高精矿铜回收率,但精矿品位略有降低,可能与B37、PQ添加量较大有关[9],因此进行了药剂用量试验。

2.2.1 B37用量试验

在丁基黄药总添加量600 g/t、PQ 总添加量240 g/t 的条件下,进行B37 用量试验,试验流程同2.1 节,试验结果见图2。

?

由图2 可知,随着B37 添加量的下降,精矿铜品位微幅升高,尾矿铜品位呈先慢后快的上升趋势。综合考虑,确定B37总添加量195 g/t。

2.2.2 PQ用量试验

在丁基黄药总添加量600 g/t、B37 总添加量195 g/t 的条件下,进行PQ 用量试验,试验流程同2.1 节,试验结果见图3。

由图3可知,随着PQ 用量的减小,精矿铜品位略有升高,尾矿铜品位先稳定后升高。综合考虑,确定PQ总添加量230 g/t。

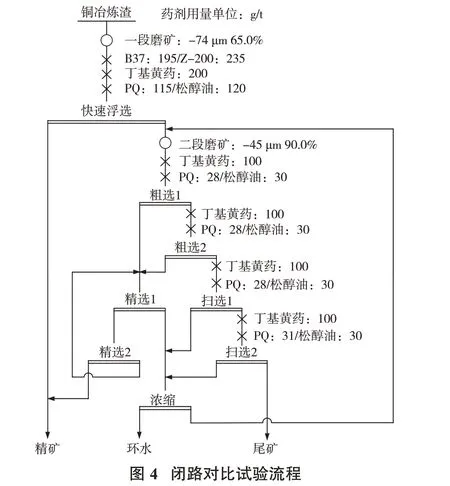

2.3 闭路对比试验

为了验证开路试验结论,同时考察中矿返回对浮选过程的影响[10],将B37 代替Z-200、PQ 代替松醇油,与原药剂制度进行了对比试验,闭路试验流程见图4,结果见表5。

?

由表5 可知,使用B37、PQ 分别替代Z-200 和松醇油,尾矿品位由0.235%降低至0.226%,精矿铜回收率提高0.21 个百分点,而精矿铜品位基本保持不变。

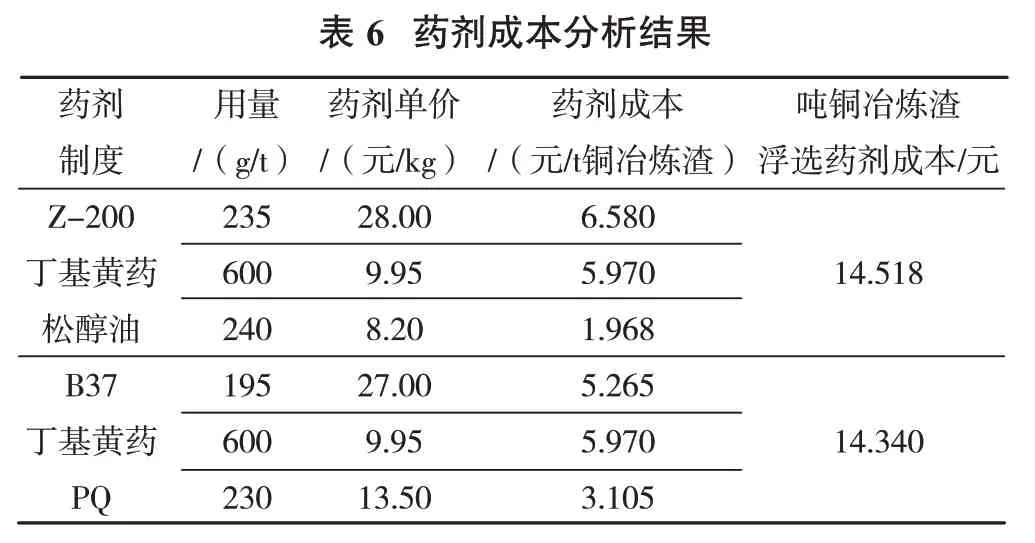

3 经济效益分析

(1)药剂成本变化的经济效益。对药剂制度优化前后的成本进行了分析,结果见表6。

?

由表6 可知,原药剂制度与新药剂制度“B37+丁基黄药+PQ”相比,药剂成本(对铜冶炼渣)分别为14.518元/t、14.340元/t,药剂成本可节约0.178元/t。

按年处理铜冶炼渣33 万t/a 计,年节约药剂成本0.178元/t×33万t/a=5.8万元/a。

(2)金属流失减少的经济效益。在铜冶炼渣品位和处理量不变的情况下,药剂制度优化后的销售收入比药剂制度优化前高217.5 万元/a,这也就是减少金属流失的经济效益。

(3)药剂制度优化后的经济效益。药剂制度优化后经济效益增加5.8 万元/a+217.5 万元/a=223.3 万元/a。

4 结 论

(1)山西某铜冶炼渣Cu 含量3.71%,硫化铜占总铜的88.32%,金属铜、氧化铜及其他铜分别占总铜的5.71%、3.26%、2.71%;铜冶炼渣中的主要成分为磁铁矿、铁橄榄石、玻璃体、铜矿物及石英等,铜矿物主要以细粒级连生体的形式存在。

(2)采用优化后的药剂制度,试样在一段磨矿-74 μm 占65%的情况下1 次快速浮选,快速浮选尾矿再磨至-45 μm 占90%后按2 粗2 精2 扫、精选1尾矿与扫选精矿合并浓缩后返回再磨、精选2尾矿顺序返回闭路流程浮选,最终获得铜品位21.177%、回收率95.03%的铜精矿。

(3)药剂制度优化后,节约药剂成本5.8 万元/a,减少金属流失增加经济效益217.5 万元/a,年新增经济效益223.3万元。