某铁选厂过渡时期重选流程优化实践

2022-03-18梁艳涛田彦纯李月旺

梁艳涛 田彦纯 李月旺

(河北钢铁集团司家营研山铁矿)

某选厂处理的矿石属鞍山式沉积变质型铁矿石,矿床浅层以赤铁石英岩为主,深层过渡为磁铁石英岩,矿石矿物主要为赤铁矿、假象赤铁矿、磁铁矿[1]。赤铁矿采用阶段磨矿、粗细分级、重选—强磁选—阴离子反浮选流程处理[2-5]。经过近年的开采,矿石磁性率显著提高。目前赤铁矿流程一段2 台磨机对二段1台磨机,二段磨机及配套渣浆泵等处于超负荷运转状态,重选局部流程分选效果不好、精矿合格率较低,这些状况限制了处理能力的提升。为解决以上问题,选矿厂开展了一系列流程优化研究与实践。

1 试样与试验设备

1.1 试 样

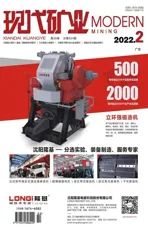

试样取样过程中原矿平均铁品位25.32%,磁性率为34.20%。赤铁矿流程的粗细分级沉砂(试样)粒度见表1。

?

由表1 可知,粗细分级沉砂铁品位43.62%,+150目粒级品位较低,单体解离不充分,大颗粒贫连生体不易在溜槽重选时进入尾矿,因而影响了重选分选效果。

1.2 试验设备

试验设备包括CTS-0503 型永磁筒式磁选机(238.85 kA/m)、RK/CSQ-50×70 型湿式强磁选机、BL-φ400型螺旋溜槽。

2 试验结果与讨论

探索试验表明,试样中低品位粗颗粒可通过磁选工艺预先抛出,为后续重选创造有利的条件。

2.1 磁选预抛尾试验

试样弱磁选预抛尾试验结果见表2。

由表2 可知,试样经过弱磁选,精矿品位提升至52.46%,金属回收率高达97.02%;抛尾产率19.23%,尾矿品位6.76%;进一步的分析表明,尾矿主要为大颗粒贫连生体、单体脉石,可见磁选抛尾可以取得较理想的效果。

2.2 预抛尾尾矿再回收必要性试验

为确定预抛尾试验尾矿中是否存在有价弱磁性矿物及连生体,进行了中磁场磁选试验,结果见表3。

由表3 可知,预抛尾试验尾矿经中磁场磁选,精矿品位较低,返回原流程磨选生产成本较高,因此认为预抛尾尾矿可以作为最终尾矿。

2.3 重选试验

2.3.1 预抛尾精矿(弱磁选精矿)重选粗选试验

预抛尾精矿重选粗选试验结果见表4。

?

由表4 可知,预抛尾精矿经过重选粗选,可得到品位62.35%,作业回收率74.54%的重选粗选精矿。

2.3.2 重选精选试验

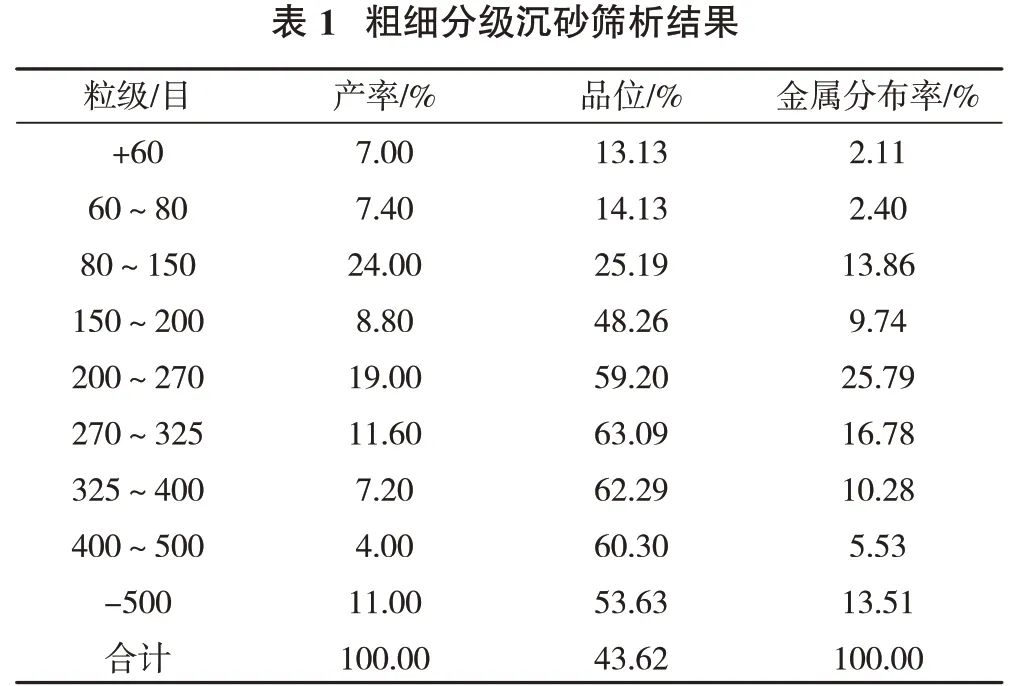

重选粗选精矿重选精选试验结果见表5。

?

由表5 可知,重选粗选精矿经过1 次重选精选,可得到品位64.74%,作业回收率87.86%的重选精矿。

2.3.3 重选粗选中、尾矿合并重选扫选试验

重选粗选中、尾矿合并再重选扫选试验结果见表6。

?

由表6 可知,重选粗选中、尾矿合并经过1 次扫选,可得到品位50.43%、作业回收率41.65%的重选扫选精矿,以及品位25.01%的重选扫选尾矿,重选扫选尾矿将进入后续强磁选作业回收,重选扫选精矿返回重选精选,重选扫选中矿进入二段磨机再磨。

3 实施效果

根据试验研究结果,本着可操作性强,简单易行的原则对现有流程进行改造,在改造过程中,尽量避免对整体流程造成不可逆的破坏。具体优化流程:粗细分级旋流器沉砂给入2 台CTB1550 型磁选机进行预抛尾,磁选精矿自流入粗螺给矿泵池,磁选机尾矿作为最终尾矿。

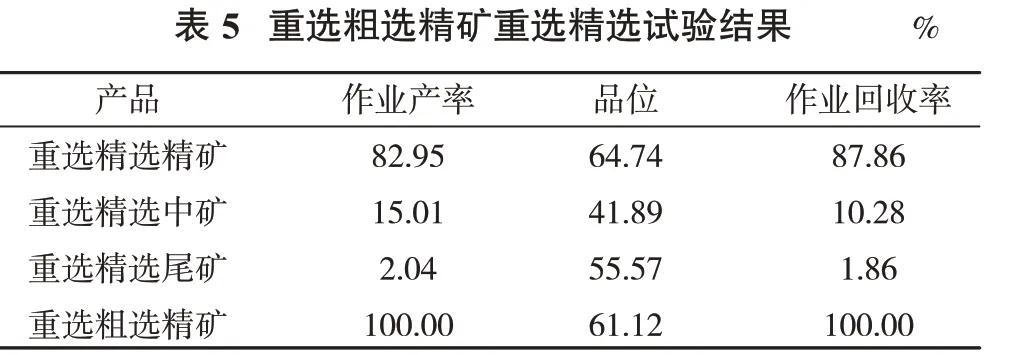

改造后流程运行平稳,由于提前抛出了部分尾矿,使得进入后续重选作业的量显著下降,受此影响,释放出后续处理系统能力约20 t/h。此次改造所涉及的主体磁选设备以及辅助设备、设施、管道等均可用于今后赤铁矿流程改磁铁矿流程中,不会造成浪费。弱磁选预抛尾指标见表7,改造前后重选指标见表8。

?

由表7、表8 可知,流程优化后,磁选预抛尾产率达25.89%、品位仅7.38%;重选入选品位显著提高,因而重选精矿品位也显著提高,提高幅度达2.4 个百分点。

4 结 论

(1)粗细分级沉砂铁品位43.62%,+150目粒级品位较低,单体解离不充分,大颗粒贫连生体不易在溜槽重选时进入尾矿,影响了重选分选效果。

(2)试样弱磁选预抛尾产率达19.23%,品位仅6.76%;预抛尾精矿1 粗1 精重选,精矿品位可达64.74%。

(3)根据试验确定的优化流程进行改造,由于提前抛出了作业产率25.89%、品位7.38%的合格尾矿,使得进入后续重选工艺的矿量显著下降,从而改善了重选效果,重选精矿品位从62.34%显著提高至64.74%。