油剂处理工艺对Lyocell纤维性能的影响

2022-03-18张嘉煜庄小雄程春祖徐纪刚

黄 伟, 张嘉煜, 庄小雄, 张 东, 李 婷, 程春祖, 徐纪刚

(中国纺织科学研究院有限公司 生物源纤维制造技术国家重点实验室, 北京 100025)

Lyocell纤维作为近年来发展势头迅猛的再生纤维素纤维,其制备过程是纺丝液经喷丝板喷出,纺丝细流进入一定温度、湿度的空气段中迅速成形致密化,随后进入含有一定浓度N-甲基吗啉-N氧化物(NMMO)的凝固浴中进行双扩散和相分离后成形纤维[1],再经水洗、上油、干燥等处理,最后打包得到成品Lyocell纤维。

Lyocell纤维的上油处理工艺对其后续加工至关重要。纤维油剂是由多种表面活性剂组成,其乳化方式和活性决定了油剂在纤维表面的状态,除通过表面张力、润湿速度的大小来间接判断油剂在纤维表面铺展的均匀程度,还可直接定性评价油剂在纤维表面的分布状态。若纤维不经上油便进行纺纱织造,干燥后纤维单丝粗糙、手感偏硬[2],易受到折绕损伤,严重情况下将难以进行后续加工。同时,纺纱过程中纱线断头增加、纺纱效率降低,不仅降低纺纱过程产量,还会增加工人劳动强度,纱线强度和质量将无法得到保障[3]。因此纤维水洗后必须给予纤维一定油剂,提升纤维抱合性、柔软性和平滑性,以保证纺纱织造的顺利进行[4]。随着化纤及纺织行业的迅速发展,现代航空航天、建筑交通、新材料及高端装备领域对Lyocell纤维提出更多的综合性能要求,尤其是近些年来纺织行业向高强、高支纱方向的发展对Lyocell短纤维油剂的要求越来越高[5]。

目前关于纤维油剂方面的研究主要集中在聚酯纤维[6-7]、碳纤维[8-9]、粘胶纤维[10-11]等,Lyocell纤维多半使用工艺成熟的粘胶纤维油剂,但其适用性并非最优,而对Lyocell纤维专用油剂及上油工艺的研究较少。本文详细研究了油剂浓度、油剂混合比、上油温度等不同上油工艺条件对Lyocell纤维的成膜性、摩擦性能、抗静电性能及力学性能的影响,以期为选用合适Lyocell纤维上油工艺提供指导。

1 实验部分

1.1 原 料

Lyocell纤维:中国纺织科学研究院有限公司自制,标准型Lyocell纤维,1.3 dtex×38 mm。

Lyocell纤维专用油剂:国内,油剂主要由弱阴离子表面活性剂(固态L)和酯类化合物(固态A)2种组分组成。

1.2 上油Lyocell纤维的制备

油剂配制:首先用50 mL烧杯分别称取一定量固态L和固态A,将烧杯置于恒温水浴(50 ℃)中乳化6 h,乳化后的固态L和固态A分别按照一定质量比(29/71、31/69、33/67)溶于65 ℃恒温纯水中,并用磁力搅拌器搅拌1 min后,得到混合均匀且不同质量浓度的乳白色乳状Lyocell纤维油剂。

上油工艺:采用恒温淋洗、恒压压榨的方法对Lyocell纤维进行上油处理。首先对持液率为200%的湿纤维在某一恒定温度(50~80 ℃)下喷淋直至浸没纤维并再浸泡3 min,随后采用气缸压力为0.2 MPa 的不锈钢压辊将湿纤维中过量的油剂进行挤压,制成表面含有一定量油剂的湿纤维。油剂配制及上油温度如表1所示。

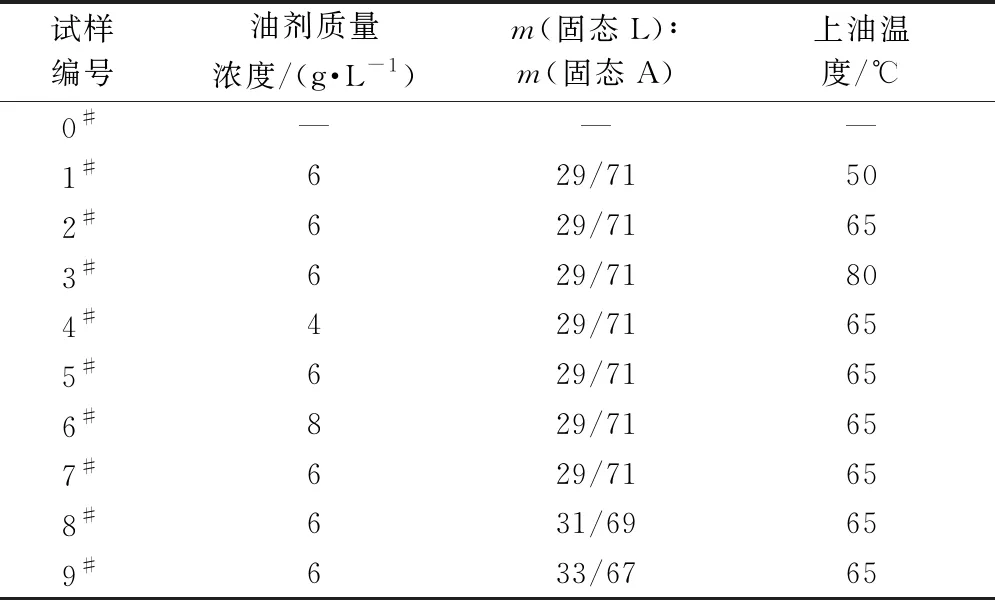

表1 不同上油工艺条件

1.3 性能测试方法

1.3.1 含油率的测定

参照GB/T 14463—2008《粘胶短纤维》,利用油剂能溶解于特定有机溶剂的性质,将适当的有机溶剂通过北京玻璃厂索氏提取器(34/35)把试样中的油剂萃取出来,称量萃取前后干纤维的质量,计算纤维的含油率。当纤维含油率0.47%时,纤维断裂强度为3.920 cN·dtex-1断裂伸长率为11.38%,纤维平滑性较好,纤维间饱和力最强,力学性能较好。

1.3.2 成膜性表征

对上油前后的纤维在30 mA条件下喷金处理5 min 后,采用日本电子株式会社JSM6360型扫描电子显微镜对纤维成膜性进行观察。

1.3.3 力学性能测试

采用上海利浦应用科学技术研究所XQ-1C型高强高模纤维强伸度仪,固定夹距20 mm,以20 mm/min 拉伸速度,参照GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》,对上油前后纤维的力学性能进行测定。

1.3.4 体积比电阻测试

首先,控制纤维公定回潮率,即在不密封恒温条件(45 ℃)下预烘干一定时间;然后将纤维置于恒定温度((15±1)℃)和湿度(60%±1%)下24 h;最后,参照GB/T 14342—2015《化学纤维 短纤维比电阻试验方法》,采用YG321型纤维比电阻仪(常州市第一纺织设备有限公司)对上油前后纤维抱合力等参数进行测试。

1.3.5 摩擦性能测试

采用瑞士纳铁士精密仪器上海有限公司R-3088型纱线摩擦系数测试仪对纤维比电阻和摩擦性能进行测试。取一定量纤维制作纤维棍,并将纤维棍置于仪器内部;其次,随机取1根纤维,一端连接天平,一端连接纤维棍,根据天平读数得到静摩擦因数,每根纤维测3次,取平均值。动摩擦因数是在同样条件下,打开动电动机使纤维辊转动,读取天平读数取平均值。

2 结果与讨论

2.1 油剂对Lyocell纤维成膜性能的影响

2.1.1 油剂质量浓度

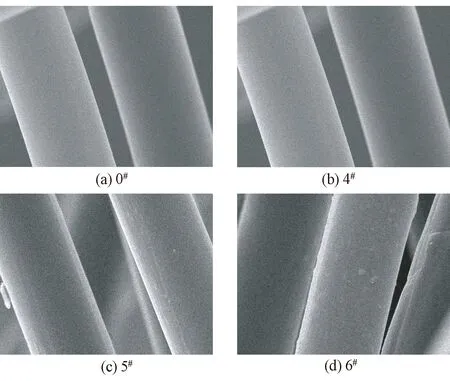

图1示出油剂不同质量浓度条件下Lyocell纤维的SEM照片。当油剂质量浓度较低(如4#,4 g/L) 时,纤维表面油剂吸附量较少、油层较薄,表层的油剂能与纤维较牢固地结合。当油剂质量浓度较高(如6#,8 g/L)时,纤维表面的油剂层较厚,且呈聚集状态,纤维表面的平滑性也较差。当油剂质量浓度为6 g/L时,油剂可以较为均匀地附着Lyocell纤维表面,形成的油剂层厚薄适中,纤维间的摩擦性能也较为均一,有利于Lyocell纤维的后续纺纱过程。

图1 不同质量浓度油剂条件下Lyocell纤维的SEM照片(×5 000)

2.1.2 含油率对纤维力学性能

油剂与纤维表面结合的方式可分为2种:一种是在纤维表面形成单分子或双分子油剂层;另一种是在纤维表面形成多分子油剂层。吸附在纤维表面的单分子或双分子油剂层是通过较牢固的氢键与纤维大分子相互结合的,而附着在单分子或双分子油剂层之外的油剂通过相邻油剂层间的微弱偶极键作用积聚在纤维上[12]。在纺纱过程中,剩余油剂在纤维表面沿纤维轴方向可发生相对移动,因此用油剂处理Lyocell纤维时,油剂一部分可进入纤维的非结晶区影响纤维的力学性能,另一部分可进入纤维间的空隙之中使纤维间发生摩擦引起纤维束形变。

表2示出含油率对Lyocell纤维力学性能的影响。可以看出,随着配制油剂浓度的升高,纤维含油率不断增加,纤维断裂强度和断裂伸长率均有一定程度的减小,当配制油剂质量浓度为8 g/L时,纤维含油率达0.56%,纤维断裂强度降低8.1%,断裂伸长率降低8.9%。这可能是由于纤维经过上油处理后,一部分油剂小分子进入Lyocell纤维的非结晶区,进而使得纤维大分子间距增加,一定程度上减弱了纤维大分子间的相互作用力,进而导致纤维断裂强度、断裂伸长率均有一定程度的降低。当含油率为0.47%时,纤维断裂强为3.92 cN/dtex,断裂伸长率为11.38%,纤维平滑性好,纤维间抱合力最强。

表2 含油率对Lyocell纤维力学性能的影响

2.1.3 含油率对纤维摩擦性能的影响

表3示出含油率对Lyocell纤维摩擦性能的影响。可以看出,随着纤维含油率的增加,纤维与金属之间的静、动摩擦因数增大,纤维与纤维之间的静、动摩擦因数的比值也增大。当上油质量浓度超过6 g/L时,纤维与金属之间动、静摩擦因数继续增大,纤维与纤维之间动摩擦因数减小,静摩擦因数增大,静、动摩擦因数的比值也增大,表明纤维平滑性下降,纤维间抱合性增强。这主要是由于随着油剂浓度的增大,纤维表面形成的油剂层逐渐增多,油剂层之间的黏滞作用增强,当纤维被拉拽发生运动时,油剂容易出现滑移现象,造成纤维表面油剂铺展不匀,因此纤维与金属之间的动摩擦因数增大,平滑性下降;纤维与纤维之间的静、动摩擦因数比值增大,抱合性增强。当上油质量浓度为6 g/L时,Lyocell纤维之间抱合性能优异,同时纤维平滑性较好。

表3 含油率对Lyocell纤维摩擦性能的影响

2.2 油剂混合比对Lyocell纤维性能的影响

2.2.1 油剂混合比对纤维摩擦性能的影响

本文研究采用的Lyocell纤维专用油剂是由弱阴离子表面活性剂和酯类化合物2种组分组成。弱阴离子表面活性剂可赋予Lyocell纤维出色的抱合和抗静电性能,酯类化合物赋予Lyocell纤维显著的柔软性能及爽滑性能。

表4示出油剂混合比对Lyocell纤维摩擦性能的影响。可以看出,未经上油的Lyocell纤维与金属之间的动摩擦因数均小于上油Lyocell纤维与金属之间的动摩擦因数,说明经过上油处理后,Lyocell纤维表面的平滑性有一定程度下降。当上油质量浓度为6 g/L,弱阴离子表面活性剂在油剂中质量比小于31%时,随着油剂中弱阴离子表面活性剂占比的增大,Lyocell纤维与金属之间的动摩擦因数、纤维与纤维之间静、动摩擦因数的比值均增大,说明Lyocell纤维抱合性能提高,纤维平滑性降低。当弱阴离子表面活性剂占比31%时,纤维间抱合力最佳。

表4 油剂混合比对Lyocell纤维摩擦性能的影响

2.2.2 油剂混合比对纤维体积比电阻的影响

Lyocell纤维是高分子聚合物,具有良好的介电性,在纺织、印染生产中会产生静电,由于静电的干扰,会使生产过程无法顺利进行,影响产品质量。

表5示出油剂组分混合比对Lyocell纤维体积比电阻的影响。可以看出,当油剂质量浓度为6 g/L时,随弱阴离子表面活性剂在油剂中质量比的增加,Lyocell纤维的体积比电阻呈现先升高后降低的趋势。这主要是由于随着油剂中抗静电性能组分的增加,Lyocell纤维抗静电性能不断增强,纤维体积比电阻将不断减小,当弱阴离子表面活性剂占比31%时,纤维比电阻最小为5.66×109Ω·cm,抗静电性能最优,对Lyocell纤维的后续纺纱过程最有利。

表5 油剂混合比对Lyocell纤维体积比电阻的影响

2.3 上油温度对Lyocell纤维性能的影响

2.3.1 上油温度对纤维摩擦性能的影响

表6示出上油温度对Lyocell纤维摩擦性能的影响。可以看出,在Lyocell纤维摩擦性能测试过程中,不同的上油温度,纤维与金属间的动摩擦变化不明显,说明纤维的平滑性没有明显变化。随着上油温度的增加,纤维之间的动摩擦均小于未经上油处理的纤维,并且纤维与纤维之间的静、动摩擦比值不断增加,说明纤维间的抱合性不断增强。这主要是由于随上油温度的升高,纤维含油率不断增加,纤维经过上油处理后,纤维表层油剂对纤维之间起到一定的润滑作用,纤维间动摩擦因数均有一定程度的减小,油剂中的抗静电剂使得纤维的集束性能增强,提高了纤维间的抱合性,纤维之间的静、动摩擦比值也明显增加,原因同2.1.3节中所述。

表6 上油温度对Lyocell纤维摩擦性能的影响

2.3.2 上油温度对纤维抱合力的影响

表7示出上油温度对Lyocell纤维抱合力的影响。可以看出,在纤维抱合力测试过程中,经过上油处理后的纤维比电阻、纤维绝对值函数(ABS)的绝对值均小于未上油的纤维(1.33×1011Ω·cm、-1 820 V), 说明经过上油处理后的Lyocell纤维抗静电性能增强。这主要是由于油剂中含有31%的抗静电性能组分,可有效增加纤维的抗静电性能,使得纤维的集束性能增强,因此纤维比电阻、ABS绝对值均显著减小。另外,随上油温度的升高,纤维抱合力不断增大,说明纤维抱合性提高,有利于纤维纺纱后成纱强力的提高。这主要是由于上油温度的升高引起纤维含油率的不断增大,油剂中抗静电剂组分对纤维的集束作用明显增强,因此导致纤维抱合力不断增大。当上油温度为65℃时,纤维表层油剂均一,纤维间抱合力达223.0 cN。

表7 上油温度对Lyocell纤维抱合力的影响

3 结 论

本文研究了油剂浓度、油剂混合比、上油温度等不同上油工艺对Lyocell纤维的成膜性、摩擦性能、抗静电性能及力学性能的影响,得到了以下结论:

1)当油剂质量浓度为6 g/L时,油剂在纤维表面形成的油剂层厚薄均匀,纤维平滑性最优。

2)随含油率的不断增大,经上油处理后的Lyocell纤维力学性能有一定程度下降,纤维与金属之间的静、动摩擦因数增大,纤维与纤维之间静、动摩擦因数的比值增大,纤维平滑性下降,抱合性不断增强。当纤维含油率0.47%时,纤维断裂强度为3.92 cN/dtex,断裂伸长率为11.38%,此时纤维平滑性较好,纤维间抱合性最强。

3)随油剂组分中弱阴离子表面活性剂含量的增大,Lyocell纤维体积比电阻不断减小,纤维与金属之间的动摩擦因数、纤维与纤维之间静、动摩擦因数的比值随均不断增大,纤维抱合性不断提高。当油剂组分中弱阴离子表面活性剂含量为31%时,纤维体积比电阻最低,为5.66×109Ω·cm,纤维抱合性最强。

4)随着上油温度的不断提高,纤维含油率不断增大,纤维与纤维之间的静、动摩擦比值合纤维间抱合力均呈现不断增加的趋势,当上油温度为65 ℃时,纤维表层油剂均一,纤维间抱合力达223.0 cN。