铝合金挤压模具的修正原理与修模实例分析

2022-03-18王海亮王小兵王泽航龙奇敏刘静安

王海亮,王小兵,王泽航,龙奇敏,刘静安

(1.河北力尔铝业有限公司,河北 057650;2.湖北武汉市文华学院机械设计制造及自动化专业,武汉 430074;3.广东华昌集团有限公司,佛山 528235;4.西南铝业(集团)有限公司,重庆 401326)

0 前言

挤压模具是保证挤压产品的形状、尺寸精度和表面质量的关键工具,也是提高产品产量、劳动生产率、成品率、扩大品种、降低生产成本的主要因素之一[1]。但是,由于影响模具质量的因素很多,尽管设计者和制造者都进行了努力,要设计和制造出完美无缺、完全符合工艺要求的模具实际上是十分困难的。为了减少挤压时制品因模具质量而出现的各种缺陷(诸如弯曲、扭拧、扩口、拼口、波浪、尺寸超公差、表面裂纹或撕裂、平直度超标准、焊合不良、不成形或堵模以及各模孔流速差过大等)以保证获得符合技术条件要求的产品,必须在挤压过程中对模具边试挤边修理,以及时解决问题[2]。

1 修模原则

铝合金在挤压过程中,由于受到挤压筒壁、模具端面、分流孔、焊合腔、舌头表面和模孔工作带表面的强烈摩擦,其流速是极不均匀的。当挤压形状不对称、各部分尺寸相差很大、形状复杂的制品时,这种流动不均匀性更会显著增加。加之,在设计时不可能完全合理地调整或消除这种差异,制作时又很难完全达到设计图纸的要求。因此,用新制造的模具或用经多次挤压磨损的老模具进行铝合金挤压时,会不可避免地产生各种缺陷或废品。为了消除缺陷,使产品尺寸精度稳定,不产生严重扭拧、弯曲、擦伤、裂纹,使各模孔流出产品长短基本一致,轮廓基本平直,必须力求使产品横断面上各质点或各部分及多孔模的各模孔间的流出速度一致,或者说应力求保证产品断面上的各质点同时流出模孔工作带,即各质点的流动应力均等。这是模具设计者应遵循的基本原则,也是修模的基本原理。因此,修模的本质就在于调整金属的流速,使之均衡地流出模孔。

影响金属流出模孔速度的因素是多种多样的,但可归纳成以下两个方面[3]:

(1)供给产品断面各部分的金属分配量是否合理,即产品各部分断面积之比与各相应部分金属供应量之比是否相等,其中包括分流孔的大小、形状、数目、数量与分布;型材在模子平面上的布置、型材各部分距离挤压筒中心和挤压筒边缘的远近、多孔模的模孔间距离。

(2)金属流动时所受摩擦阻力的大小,其中包括分流孔的形状、大小、数目、位置和深度;焊合腔的形状和深度;模芯与模孔工作带的长度以及模孔与金属直接接触部分的表面状态和润滑情况等。

当型材某一部分可供给的金属量越多,所受到的摩擦力越小,则这部分型材流出模孔的速度就越快;反之就越慢。

金属供给量的分配比例主要是由模具设计者确定的。当模具制造完成后,金属的分配比例就固定下来了(对于平面分流模、舌型模和带有导流模的平面模,其金属供给量可通过改变分流孔、焊合室、导流孔的形状和大小来调整),因此设计时由于模孔布置不合理造成的各部分流速不均匀,会给修模带来很大的困难。

流动金属与模具之间的摩擦力由两部分组成:一是流动金属与挤压筒壁、模具端面之间的摩擦力;二是金属与模孔工作带表面之间的摩擦力。

当模具与产品一定时,单位压力P和型材各部分的周长l是一个定值,而当各部分的表面状态和润滑条件相同时,摩擦系数μ也认为是不变的,因此只要调整模孔工作带的长度就可以调整金属流出模孔的速度。

挤压模具的修理就是通过调整模孔工作带的长度、金属分配比例、模具的表面状态以及金属与模孔的摩擦润滑条件等方法或手段达到调整金属流出模孔的速度,从而提高挤压产品质量的一种现场处理过程。

修模的理论基础用补充应力法来加以解释。为了建立模子的阻碍系统,在修模时,主要应掌握以下两个基本概念[3-4]。

(1)阻碍角:实质上就是在模子平面的工作带入口处,把原来平行于挤压轴线的工作带部分修成与挤压轴线呈一定角度的阻碍斜面,这是阻碍金属流动的一种十分有效的方法。

(2)纵向与横向间隙:纵向和横向间隙会使产品出现刀弯、波浪、扭拧、平面间隙超差等缺陷,其产生的主要原因是模孔各部分的工作带长度设计与制造不合理,导致金属流速不均。从挤压出的制品来看,哪一面凸起,就说明那一面的金属流速快,需要附加阻碍。

现场修模的作用主要有:调整金属流速,修正尺寸,矫正形位,改善模具的表面状态,提高模具的使用寿命。为了达到上述目的,必须选用既简单方便又经济实用的修模方法。修模的基本方法可分为阻碍、加快、扩大或缩小模孔尺寸、珩磨与抛光以及表面氮化等。修模前应对模子工作平面和工作带等处进行仔细观察与检测,并用不润滑和正常温度-速度规范进行试挤压,准确判断产生缺陷的原因,以利于确定修模方法。

原则上所有的修正工作应在模具本身上进行。因此,有一些操作是不允许进行的,例如将模具滑座向右边或向左边移动,或者串动挤压机中的模具。虽然在紧急情况下可能进行这种操作是有效的,但是不能长期采用这种操作。因为这样做会反复产生一些问题。为了改变金属流动特性,必须从模具的后端进行操作。为了加速或部分加速模具内的金属流量,只能从模具的后端减短工作带的长度,不能在模具的前端进行操作。在生产期间只使用修正过的合格模具,如果问题仍然出现,并将影响产品按时交货,这时才可以直接在挤压机上从模具前端修正。

所有的修正都应为进一步修模保留足够的选择余地。因为有时一处修正会引起别的问题出现(例如槽铝模修正后,“腿”超出了角度,而在修模之前并没有出现这种情况)。此外,还应该检查模垫和支承垫的支承牢靠情况。

2 修模车间的设备和工具

模具修正主要是一种手工作业,适用于修模工的典型工具有:细锉(金属的或涂有金刚石砂);砂纸和细砂布(可以涂有金刚石砂);卡尺、千分尺、手动磨具(带有各种金刚砂)、修模锤、塞尺、锥度规、组合角尺、万能角度尺、圆角规、可调平垫铁、虎钳等[5]。

修模所需要的设备有:喷砂(丸)机、铣床、钻床、辅助模具抛光的镗磨床和电火花机床等。

在修模车间附近,必须有一个便于修模工用于清洗模具的加热火碱池,其NaOH溶液和水的体积比例为1∶1(NaOH溶液的浓度为50%),温度为80~90℃。

可供模具制造者和修模工使用的装备有:模具表面硬度处理设备(氮化炉)和模具焊接设备(直流电焊机和氬弧焊机)。

3 平面模修正实例及其分析

3.1 实心型材立筋尺寸小(充不满)

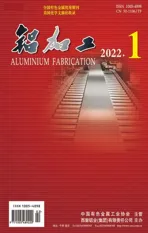

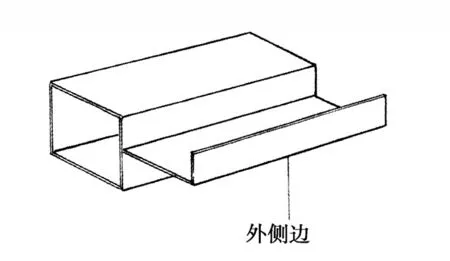

如图1所示,带筋型材的立筋1尺寸短,出现凹坑,可能是因在“立筋”区域模孔工作带过长、金属流动阻力过大、流速较慢造成的。

图1 平面模修模实例1

修模方法:

从模孔的后端将“立筋”区域的定径带减短。虽然从前端进行减短定径带更容易些。但这并不是一个好的办法,特别是对带有进料腔的平模,会使金属供料不平衡,也会降低模具使用寿命。

可使用手动研磨工具、磨削机和金刚石锉刀完成[5]。

3.2 实心型材立筋产生波浪

如图2所示,带筋型材立筋产生波浪的原因可能是因“槽底”区域的模孔工作带过长或立筋区域的工作带过短造成的。

图2 平面模修模实例2

修模方法:减短“槽底”区域的工作带尺寸,用锉刀打磨“槽底”区域的出口腔,或用刀锉打磨“立筋”区域的入口导角(加阻流角)。

可使用手动研磨工具、磨削机和金刚石锉刀完成。

3.3 立筋的角度超出规定范围

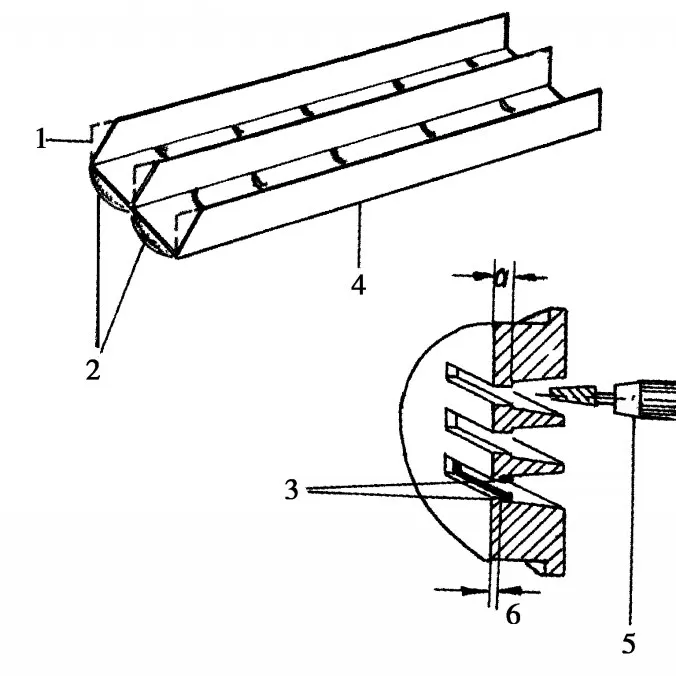

造成如图3所示的这种缺陷有多种原因,但无论原因如何,其修模方法基本一致。

图3 平模修模实例3

修模方法:用锉刀将Ⅰ处沿着合适角度方向打磨立筋区域的工作带。如果角度过大,需要打磨出口腔的内工作带以及入口腔的外工作带;如果角度过小,需要打磨入口腔的外工作带以及出口腔的内工作带。

修正角度原则上是采用这种方法。但是,这不是唯一的修模方法,在多数情况下,还常常伴随着尺寸减小和波浪等问题。因此,修模工首先应修正模孔工作带的长度然后再解决所有与金属流动有关的问题。在初步修正完成后,再通过打磨出口腔和入口腔的导角进行精修。

3.4 实心型材壁厚超差的问题

造成型材壁厚超差的原因在于模孔尺寸过大或过小,有时候模孔在挤压力的作用下会弯曲变形,或悬臂挠曲使型材壁厚出现偏差。

修模方法:

(1)如果型材壁厚超薄,解决方法是要么将模具退回模具制造厂,要么用锉刀对具体的模孔尺寸进行修正,即扩大其尺寸。

(2)如果型材壁厚超厚,其产生原因可能是因模具在挤压大量的产品之后出现破损致使模孔加大。遇到这种情况时的处理方法:假如产品生产量还很大,就必须做新模具;如果只剩下少量的生产任务时,修模工应通过锤击的方法努力缩小模孔尺寸,然后锉磨。

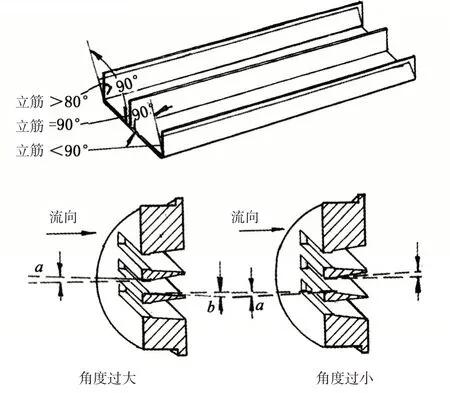

具体做法见图4:修模工应尽可能从工作带外侧开始,然后向前移,对着模孔成一定角度锤击。在锤击缩孔期间,将模具加热到250~260℃,以防出现裂纹[5]。

图4 平面模修模实例4

也可使用圆头锤对模具表面进行快速打击修正,以加快金属流速,且不需要将模子从挤压机上卸下。

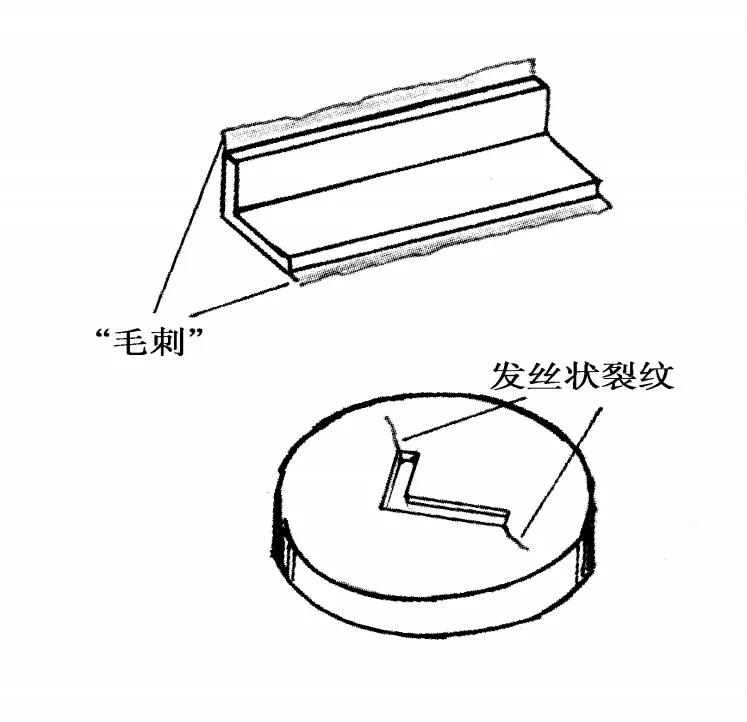

3.5 型材边角部位出现尖锐小毛刺

产生如图5所示的小毛刺的原因有以下几种:

(1)这种小毛刺是由模孔边角部位的裂纹在压力作用下弯曲产生的。

(2)模孔边角裂纹是由于模具过硬或由于模具过于频繁的氮化而产生的。

(3)因模孔悬臂产生偏斜引起的。

图5 平修模实例5

修模方法:

(1)最好的办法是用氬弧焊焊接边角部位的裂纹,然后将焊接的边角部位进行电火花电蚀并抛光,待恢复模孔原来状态后再使用。

(2)如果要求在很短的时间内修好模,可以用冲子冲击模孔棱边部位。

(3)在模具氮化处理过程中将模孔的边角部位“屏蔽”,不让边角部位氮化。这样,边角部位仍保持一定的柔韧性,延缓裂纹的出现。

(4)加大边角的半径尺寸。

3.6 撕裂修正

在中空型材上带有内螺纹孔的地方,在挤压过程中一切看起来都很顺利,但在切割型材的断面上,发现内部有撕裂出现。这是因为这些区域供料不足或因螺纹孔、枝杈部位阻碍金属流速引起的。

修模方法:

(1)加宽、加深金属引流槽,以加大金属供流。

(2)适当降低挤压速度。

(3)打磨好螺纹孔、枝杈部位的模孔工作带。

3.7 弯曲或扭拧的挤压件的修正

挤型材出现严重的弯曲或扭拧,多数情况还伴有其他问题。这类问题多出现在型材的壁厚相等、定径带不等的情况下。在这种情况下,型材一侧流速慢,一侧流速快引起型材弯曲、扭拧或者两种情况兼有;另外,挤压机的对中性不好也会导致出现弯曲或扭拧。这时,必须检查一下挤压机的对中情况。如果模具滑动模架或者整套模具组件定位不好也会引起型材弯曲或扭拧。

4 空心型材模的修正实例及分析

空心型材模具的修正稍复杂些,但是修正方法也略多一些。从原则上讲,所有用来修正平面模内金属流动的方法都可用于修正空心型材模[5-6]。

在实际修模过程中,可以通过改变模具定径带长度来避免型材出现波浪。

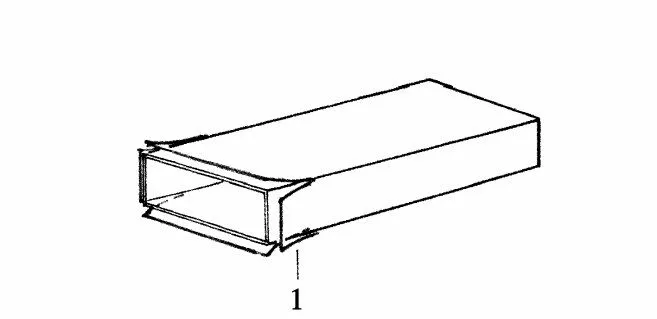

与槽形型材相比,空心型材各个角均在空心型材的内部,则无角的“侧边”并不很重要。如果真有外部侧边(见图6),则这种模具就必须结合“扁平型材”模具修正方法进行修模。

图6 有外侧边的空心型材

前面说过,修正空心型材模还有多种可用方法,下面举例介绍。

4.1 各部分金属流速不均空心模的修模

如果型材的某些部分的金属流动较快,而另外一些部分较慢,则呈现出横向波浪。这是模具定径带长度没有调整好,或者说在更多情况下是因模具内的金属流动受到阻碍引起的。

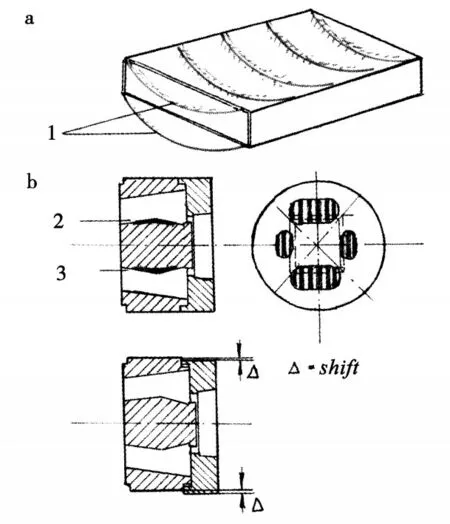

这类空心模的修模图示见图7,具体修模方法如下:

图7 空心型材模修模实例1

(1)如果模孔工作带过长,可锉修减短模孔工作带的长度。

(2)如果模孔工作带不是很长,又很均匀对称,可锉修模具分流孔阻塞的地方,参见图7的图解。

(3)如果是由于供给型材各部位料的分流比值差大,引起金属流速不一致,那就修正分流孔。

(4)要检查模孔与模芯的装配是否固定牢靠,如果模芯是游动的,那么挤压材就会产生壁厚不均匀。此时需将模子拆开重新装配一次,使模孔与模芯的装配固定牢靠。

(5)如果是由于上下模配合不合理引起型材壁厚不均,按要求,装配后的上下模模芯的工作带在金属入口部位应比下模的定径带超前1 mm。这是因为,上模在受压力的状态下,模具产生径向弯曲,使模芯的定径带沿金属流动方向运动。此时应该使模芯在压力的作用下与下模定径带等高,这样才能正常地挤压出合格型材。

4.2 型材壁出现下凹或上凸弓形面时的修正

(1)空心型材壁下凹弓形面产生原因。这是因为模芯工作带低于下模模孔工作带,模芯工作带的有效长度过短引起的。

这种情况的补救办法见图8的图解。具体做法是在模芯和下模之间放置隔环,使模芯工作带在受力状态下与下模模孔定径带等高。同时,在下模的出口部位减掉同一厚度。

图8 空心型材模修模实例2

(2)空心型材壁外凸产生的原因。由于模具使用时间过长之后,模芯工作带严重磨损,出现沟槽,加大了摩擦阻力,金属流动缓慢引起空心型材壁外凸。

修正方法:如果型材壁厚公差值允许的话,可锉修或打磨模芯的工作带表面,降低摩擦阻力。

如果模芯工作带磨损程度很严重,而且型材壁厚已达到上偏差时,可将模子预热到300℃左右,补焊模芯外形,再锉修到要求尺寸并抛光后使用。

如果模芯工作带没有被磨坏,则锉一锉模芯工作带外侧阻碍处和内侧的滞留处即可。

4.3 有缝角或焊合不良的挤压材空心模的修正

空心型材采用平面分流组合模挤压,金属经过分流、焊合的过程,所以空心挤压材是存在焊合线的。如果金属焊合不好出现缝隙,就是一种缺陷,见图9所示。

图9 空心型材的焊合不良或缝角

产生原因及解决方法:

(1)分流孔、焊合室狭小,金属供流不足,金属在焊合室内没有形成足够的静水压力,出现未焊合好而流出模孔,所以制品存在焊合缝隙。

解决办法:采用研磨或铣削来扩大分流孔和焊合室面积,加大金属供流,使金属在焊合室内能够形成足够的静水压力。

(2)过量润滑和不良润滑均会引起空心型材焊合不良。用分流组合模生产空心型材应属于无润滑挤压工艺,修模工有时为了降低挤压力加油润滑,这是不允许的。

4.4 弯曲和扭拧挤压材模具的修正

空心挤压材弯曲和扭拧的成因是多方面的,如:

(1)模芯和下模孔的工作带配合不合理,引起型材各部位金属流速不均匀。

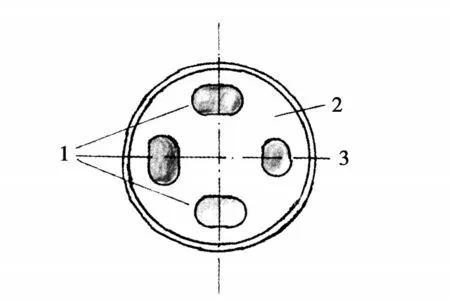

(2)对称空心型材模的分流孔大小和位置加工不对称,金属供流不均衡(见图10),引起金属流速不均匀。

图10 型材模修模实例3

(3)分流孔加工不规整或者在模芯上有阻碍物阻碍金属流动。

修模方法:

(1)用适当的方法打磨模芯或分流孔的出口部位,有必要时可扩大这些分流孔使分流孔供料均衡。

(2)用打磨方法去掉阻碍物。

4.5 角度改变的空心型材模的修正

如果空心型材出现角度改变问题,则同时会出现扭拧或弯曲的问题,其原因是金属供流不均引起。因此,应首先解决供料的均衡问题,使模孔各部位受压均衡,使型材同一截面各部位的的质点流速一致。

4.6 型材表面条纹的修正

若挤压型材外表面出现如图11所示的条纹,在后续阳极氧化处理之后会更加明显。该缺陷多见于型材壁厚差大的部位、分流桥下金属的焊合部位和内侧带有“枝杈”处及螺纹孔处的背面上。

图11 空心型材外表面出现条纹

产生原因:

(1)型材内侧的“枝杈”和螺纹孔部位因金属供流不足或过量引起表面条纹。

(2)模具分流桥下的焊合区部位也会引起型材表面条纹。

(3)因型材断面图设计存在问题,当型材的壁厚差大,工作带长度突变处的部位会在阳极化后产生条纹状色差。

(4)因型材冷却设施能力不够造成阳极化后出现黑色斑纹区域。

(5)锭坯本身的质地不好影响到挤压材阳极化后出现条纹色差。

修模方法:

(1)对于设计图纸中存在型材装饰面壁厚差大、枝杈和螺纹孔等隐患的,应与客户沟通,及时修改型材结构设计。

(2)分流桥应设计在型材的非装饰面上;在保证模子强度的同时,焊合室应尽可能大一些,使金属能够形成足够的静水压力。

(3)大直径管材或大尺寸空心型材模,在阳模上可设有上焊合室。

(4)对于型材内侧的“枝杈”或螺纹孔处条纹,其修模方法是抛光这些部位的模孔工作带、打磨光滑,或者修改或减小这些部位的连接过渡半径。

(5)当条纹是因锭坯材质本身的原因而形成的时候,应要求锭坯的加热温度均匀,使均匀化退火完成彻底。

(6)挤压材出模孔之后,其晶粒度取决于冷却温度和冷却速度。如果冷却温度过低、冷却速度不均匀会造成大的晶粒或晶粒大小不等,在阳极化后色差会更加明显。此时应及时调整冷却系统的风压和冷却水压的大小。

5 总结

模具修正是一道十分重要的工序,对于提高模具使用寿命、保证挤压产品的质量、提高生产效率和降低能耗和物耗,进而降成本、保证交货期等都有着重大作用。因此,一定要培养合格的修模工人,精通修模原理,根据型材和产品挤压的特点,针对产品缺陷产生的原因,采用合理的修模方法,以确保获得合格产品。