低温微磨料气射流加工PDMS 传热仿真及实验研究

2022-03-17钱炳坤孙玉利张桂冠左敦稳

钱炳坤,孙玉利,张桂冠,刘 旭,高 航,左敦稳

(1.南京航空航天大学直升机传动技术重点实验室,南京 210016;2.大连理工大学精密与特种加工教育部重点实验室,大连 116024)

微流控芯片又被称为“芯片实验室”和“微全分析系统”,是微机电技术在生物医学等领域中的一个典型应用。通过在微流控芯片表面上加工光程长、密度高的微米级通道构建微型的反应和分析单元,利用可控的微量液体即可实现对无机离子、有机物质、核酸、蛋白质和其他生化组分快速而准确地检测[1⁃3]。为了更好地实现分析功能,微流控芯片对材料的选取具有很高的要求。有机高分子聚合物材料聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)具有较好的化学惰性、生物相容性、透光性以及键合性,并且无毒,是一种制作微流控芯片的理想材料[4⁃6]。

目前,加工PDMS 的主要方法有模塑法、注塑法等,这些方法可以进行大批量复制生产,加工效率高。然而,它们在加工之前都需要制作微模具,面对日益发展的微流控芯片多元化应用需求,工艺灵活性差的问题便显得尤为突出。除上述加工方法外,激光切蚀法也能够对PDMS 进行加工[7],但是激光切蚀法具有加工效率低、加工质量差、激光器成本高且需要专业的操作环境等缺点,极大地限制了其在微流控芯片加工领域中的应用。

微磨料气射流加工技术是一种利用高速压缩的空气加速磨料颗粒对工件表面进行冲蚀加工的微细加工技术[8]。该技术具有热影响区小、工艺灵活性强以及加工效率高等优点,特别适合于加工玻璃、硅、石英和陶瓷等硬脆材料[9]。李全来等[10]通过开展全因素实验研究了各主要工艺参数对微磨料气射流加工硅片时表面波纹度的影响。研究结果表明,对硅片表面波纹度影响最为显著的工艺参数是进给速度。Lari 和Papini[11⁃12]利用逆向求解的方法建立了微磨料气射流加工脆性材料时的表面演化数学模型,该模型能够对具有三维特征微结构的横截面轮廓形貌进行准确地预测。

但在常温下,PDMS 为高弹性材料,使用微磨料气射流对其进行加工,加工效率很低,甚至为零[13]。经研究发现,在低温下PDMS 的机械性能会发生改变,表现出类似于脆性材料的性质,其硬度提高了约50%[14]。Getu 等[13,15]设计了一种简易实验装置并开展了低温微磨料气射流加工PDMS的实验研究。经研究表明,当PDMS 冷却至-120 ℃时会发生玻璃化转变,此时PDMS 具有明显的脆性特征,加工效率显著提高。但是,若PD⁃MS 冷却不完全,即处于高弹态和玻璃态之间的过渡状态时,利用微磨料气射流加工PDMS 仍然会发生很严重的磨料嵌入现象,致使加工效果较差。为了达到预期的加工效果,就必须要保证当射流喷嘴移动到任意位置时其正下方在PDMS 中任一深度冷却至-120 ℃的时间快于磨料颗粒加工至这一深度的时间。

针对上述问题,本文对PDMS 进行传热仿真分析来获得PDMS 内部温度的变化情况,从而能够计算得到在PDMS 深度方向上的冷却速率,同时利用与仿真过程中完全相同的工艺参数在PD⁃MS 表面上加工微孔,根据最终得到的最大深度和相应加工时间计算出在PDMS 深度方向上的最大平均冲蚀加工速率,得出两速率之间的大小关系。在传热仿真的基础上,开展单因素实验探究低温微磨料气射流对PDMS 加工性能的影响规律,为后续进行更深入的研究提供重要参考依据。

1 实验装置简介

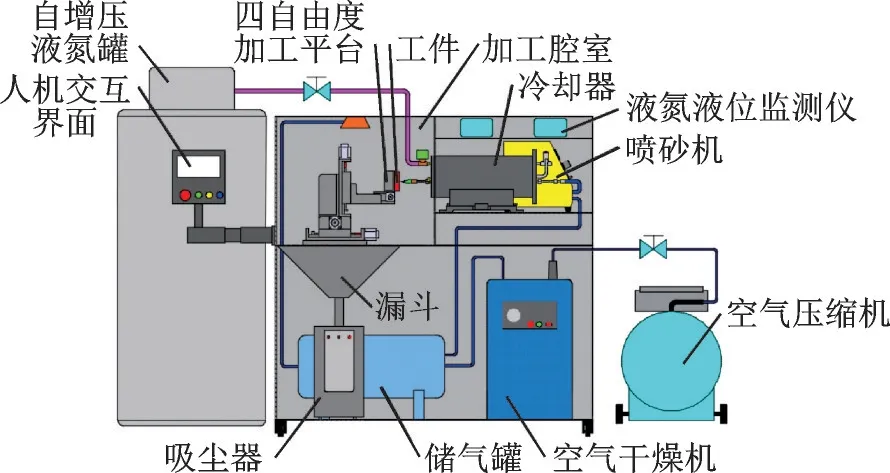

本文所有实验均采用自行研制的低温微磨料气射流加工微通道专用装置,如图1 所示。

图1 低温微磨料气射流加工微通道专用装置Fig.1 Micro-channel special device for cryogenic microabrasive air jet machining

装置的工作原理为:空气压缩机产生的压缩空气流经空气干燥机和储气罐,在喷砂机中与磨料混合,产生压力稳定且干燥的微磨料气射流。自增压液氮罐中的液氮通过液氮电磁阀流入冷却器,射流从另一个方向流入冷却器,被液氮冷却形成低温射流。四自由度加工平台和射流喷嘴安装在封闭的加工腔室中,工件(PDMS)固定在四自由度加工平台的工作台上,射流喷嘴与冷却器相连并保持固定,低温射流对工件进行加工,空气干燥机向加工腔室内持续提供干燥空气防止结冰。加工腔室中产生的磨料落入漏斗中,由吸尘器抽走。控制系统部分能够控制四自由度加工平台获得工件所需要的运动轨迹。专用装置的主要性能参数如表1所示。

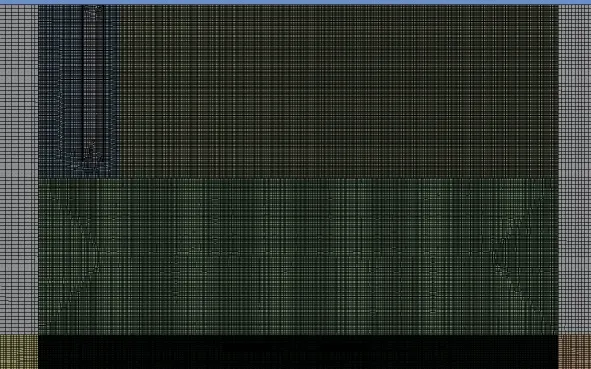

表1 专用装置的主要性能参数Table 1 Main performance parameters of special device

2 PDMS 加工过程的传热仿真分析

2.1 模型建立及网格划分

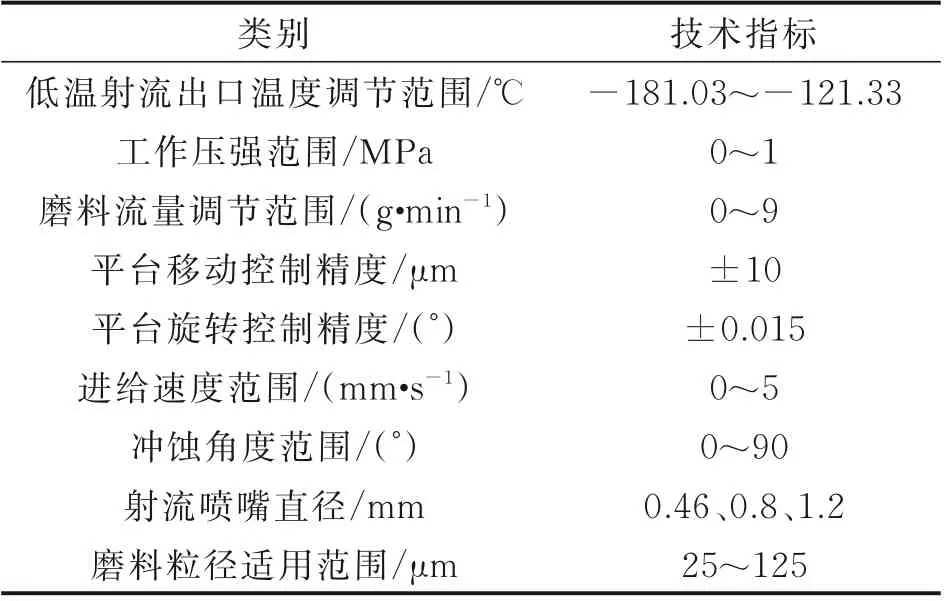

专用装置对PDMS 的冷却方式是将经过液氮冷却后的低温微磨料气射流冲击在PDMS 表面上,通过热量的传递从而使PDMS 内部的温度逐渐降低,直至降低到其玻璃化转变温度以下,这个降温冷却的过程被称为射流冲击传热过程。若要对射流冲击传热过程进行定量分析,就需要得到低温射流与PDMS 之间的对流换热系数,然而,射流冲击传热是一个十分复杂的传热过程,准确计算对流换热系数并不容易。实际上,在低温射流冲击PDMS 的过程中,对流换热系数并不是一个定值,而是会在一定的范围内发生变化,因此,为了提高仿真的准确性,可以利用ANSYS Fluent 软件强大的计算功能自动确定任意时刻的对流换热系数。为了达到仿真的目的,建立了如图2 所示的二维仿真模型,其网格划分如图3 所示。

图2 二维仿真模型Fig.2 Two-dimensional simulation model

图3 二维仿真模型网格划分Fig.3 Meshing of two-dimensional simulation model

在模型中,PDMS 固体区域全长为50 mm,宽度(相当于PDMS 的厚度)为3 mm,PDMS 固体直接加工区域的长度为19 mm。在后续进行的所有实验中,为了达到最好的冷却效果,拟将射流出口温度选择为专用装置所能够达到的最低值-181.03 ℃,同时射流喷嘴直径也为固定值,取0.8 mm,那么将射流喷嘴区域的宽度设置为0.8 mm。由于直接受到射流的冲击,PDMS 固体直接加工区域为该模型中的重点计算区域,将该区域的网格尺寸设置为0.02 mm,而其余的位置即周边PDMS 固体区域仅作为数据传递使用,网格尺寸设置为0.06 mm。对于其余的计算区域,射流喷嘴区域与其相邻计算区域的网格尺寸应尽量相同,将近喷嘴运动空气区域、射流喷嘴区域、近喷嘴非运动空气区域以及运动空气区域的网格尺寸均设置为0.04 mm,而最大的环境空气区域同样仅作为数据传递使用,为了降低计算难度将其网格尺寸设置为0.12 mm。

2.2 仿真参数及边界条件设置

在前期探究过程中发现,进给速度越大,低温射流在PDMS 表面上相同位置处所冷却的时间越短,致使冷却效果变差;加工距离越大,低温射流从射流喷嘴中射出之后与环境空气进行热交换的时间越长,那么射流最终到达PDMS 表面时的温度就越高,致使冷却效果变差;加工压强越小,低温射流冲击在PDMS 表面时的冲击传热强度越弱,致使冷却效果变差。在后续进行的所有实验中所采用的最大进给速度为2 mm/s、最大加工距离为5.5 mm、最小加工压强为0.2 MPa,若在该工艺参数组合下最终得到当射流喷嘴移动到任意位置时其正下方在PDMS 中任一深度冷却至-120 ℃的时间都要快于磨料颗粒加工至这一深度的时间,那么在更小的进给速度、更小的加工距离以及更大的加工压强等工艺参数组合下进行加工,也一定能够满足加工要求。

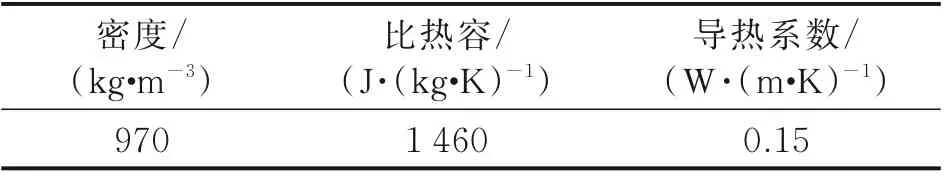

对于本文仿真,只需要考虑对流换热即可。打开能量方程和k⁃ε湍流模型(k为湍动能,ε为耗散率)并在竖直方向上激活重力(重力加速度设置为-9.8 m/s2)。PDMS 计算区域的材料可在材料库中自行定义,其热性能参数如表2 所示。将其余计算区域的材料均设置为空气,由于在仿真过程中涉及温度的变化,而空气的密度受温度影响很大,因此将空气选用理想气体类型。

表2 PDMS 热性能参数Table 2 Thermal performance parameters of PDMS

模型的各个边界示意如图4 所示,其中红色边界为外围压力出口、蓝色边界为接触面、绿色边界为绝热无滑移壁面、加粗黑色边界为射流喷嘴入口。在各个边界确定之后,将射流喷嘴入口设置为压强入口,进入的相为空气,经调压阀调节后的射流压强为0.2 MPa,射流温度为-181.03 ℃。

图4 模型的各个边界示意图Fig.4 Schematic diagram of each boundary of the model

最后进行求解器设置。在配置文件中将射流喷嘴区域的运动速度设置为2 mm/s,由于在后续进行的所有实验中所加工的微通道长度均为15 mm,那么加工所用的时间即为7.5 s。对于射流喷嘴区域的运动过程而言,其每运动一个时间步的距离不允许超过近喷嘴运动空气区域以及运动空气区域中所划分的网格尺寸(0.04 mm),否则就会出现计算错误。但是,为了提高计算的速度,让射流喷嘴区域在每一个时间步内的运动距离均等于0.04 mm 即可,则将每一个时间步长均设置为0.02 s,那么7.5 s 的总运动时间就需要设置375 个时间步。 将模型整体初始温度设置为室温(20 ℃),忽略射流中磨料颗粒的传热效应,采用Coupled 算法进行求解。

2.3 仿真结果及分析

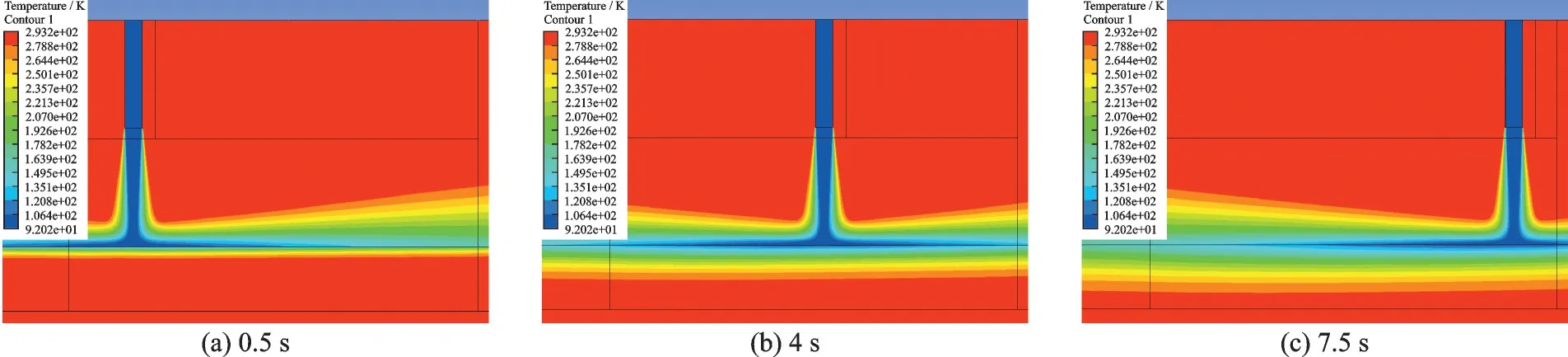

利用上述仿真参数以及边界条件进行求解之后,能够得到7.5 s 加工时间以内所有时刻PDMS内部温度的分布情况。其中当加工时间为0.5、4以及7.5 s 时PDMS 内部温度分布的仿真结果如图5 所示。

图5 3 个时刻的PDMS 内部温度分布的仿真结果Fig.5 Simulation results of the internal temperature distribution of PDMS at three times

由图5 可知,随着加工过程的进行,PDMS 内部在深度方向上的温度是逐渐降低的。为了获得在PDMS 深度方向上的冷却速率,当射流喷嘴在PDMS 上方做匀速直线运动时,分别在其正下方位于PDMS 内部0.5、5、10、20、30、40、50、60、80 和100 μm 深度的位置处添加温度提取点,这10 个温度提取点均能够随着射流喷嘴的运动而运动,最终得到PDMS 内部各个深度的温度冷却至-123 ℃所用的加工时间。若射流喷嘴移动到任意位置时其正下方在PDMS 中任一深度冷却至-123 ℃的时间都快于磨料颗粒加工至这一深度的时间,那么这些深度也一定能在加工之前被冷却至PDMS 的玻璃化转变温度-120 ℃。

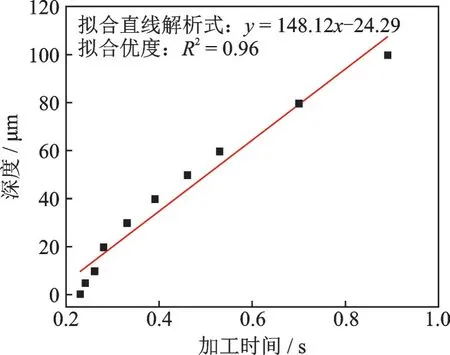

将所得到的时间点放入坐标系中进行线性拟合,能够近似得到PDMS 内部冷却至-123 ℃的深度与加工时间之间的关系,如图6 所示。在线性拟合中,若拟合优度R2的值越接近1,说明拟合程度越好,而这10 个温度提取点在进行线性拟合之后的拟合优度R2=0.96,接近1,那么可以采用拟合直线来代表这些离散数据点的变化趋势,这种情况下计算得到该拟合直线的斜率为148.12,则可以认为在PDMS 深度方向上的平均冷却速率约为148.12 μm/s。

图6 PDMS 内部冷却至-123 ℃的深度随加工时间变化的拟合直线Fig.6 Fitting straight line of PDMS internal cooling to-123 ℃depth changing with processing time

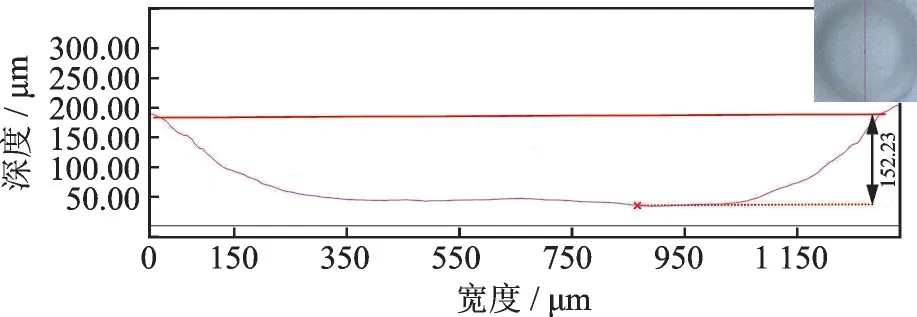

为了得到在PDMS 深度方向上的冲蚀加工速率,利用与传热仿真分析过程中完全相同的工艺参数在PDMS 表面上加工微孔,通过VHX⁃6000 型数码显微镜(日本基恩士公司)测量得到的最大微孔深度为152.23 μm,如图7 所示。再根据相应的7.5 s 加工时间计算出在PDMS 深度方向上的最大平均冲蚀加工速率,为20.3 μm/s。经比较可以得到,在PDMS 深度方向上的平均冷却速率远大于最大平均冲蚀加工速率,因此,利用低温微磨料气射流加工PDMS 是具有理论可行性的。

图7 微孔的最大深度测量Fig.7 Maximum depth measurement of the micro hole

3 PDMS 加工性能的实验研究

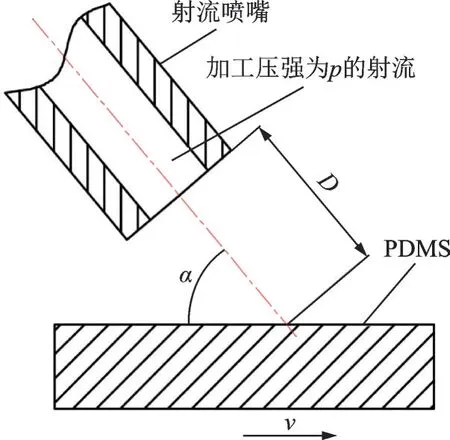

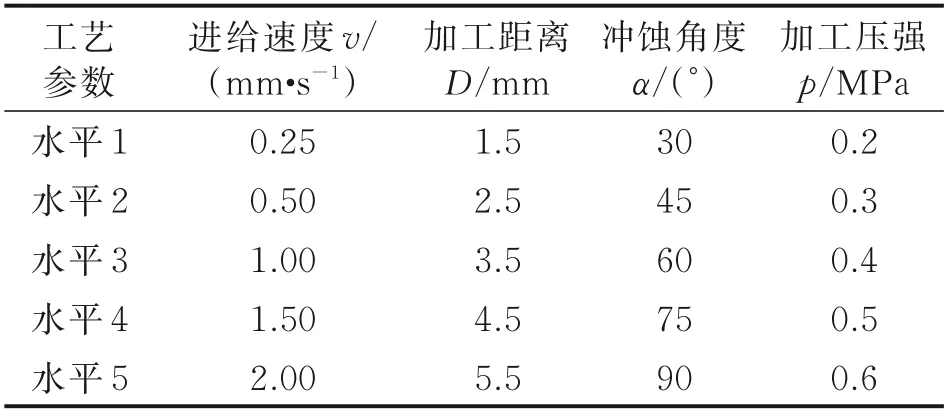

一般来说,影响低温微磨料气射流加工PD⁃MS 性能的因素有很多,结合实验装置的实际情况,选择了对加工性能影响可能较大且便于进行定量控制的4 个工艺参数,分别为进给速度v、加工距离D、冲蚀角度α以及加工压强p,通过开展单因素实验来探究这4 个工艺参数对加工性能的影响规律。

3.1 PDMS 的制备

PDMS 在进行固化之前是一种预聚物,常温下为无色、无味且不易挥发的黏稠液体,它在一定温度下通过特定交联剂的催化作用进行交联反应,最终发生固化。实验选用Sylgard 184 PDMS 预聚物和交联剂(美国道康宁公司),并按照微流控芯片行业内常用的10∶1 质量比制备固体PDMS。将预聚物和交联剂以10∶1 的质量比倒入烧杯中,并用匀胶机充分搅拌30 min,搅拌后将混合物倒入尺寸为60 mm×25 mm×4 mm 的玻璃模具中静置8 h,静置完成后将模具放入80 ℃的恒温干燥箱中在真空状态下固化2 h,待固化完成后冷却至室温并脱模即可得到PDMS 试样,如图8 所示。

图8 固化后的PDMS 试样Fig.8 Cured PDMS sample

3.2 磨料的选择

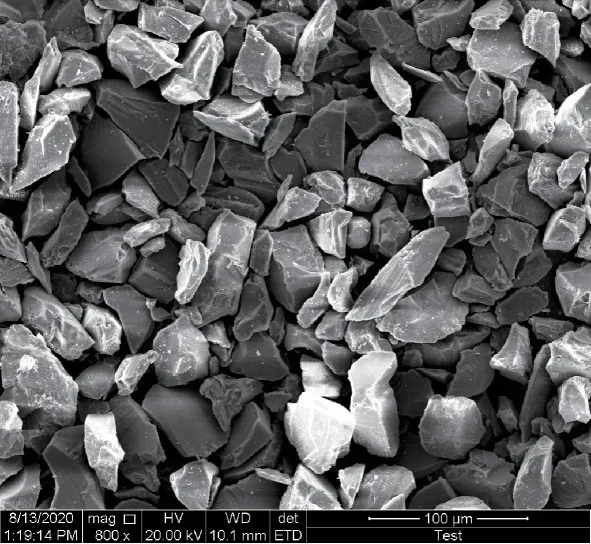

实验选用粒径为25 μm 的Cobra 氧化铝磨料(德国仁福公司),氧化铝质量含量在99.5%以上,磨料颗粒色泽洁白、强度高、切削性能好,其SEM照片如图9 所示。

图9 25 μm Cobra 氧化铝磨料颗粒Fig.9 25 μm Cobra alumina abrasive particles

3.3 实验方案

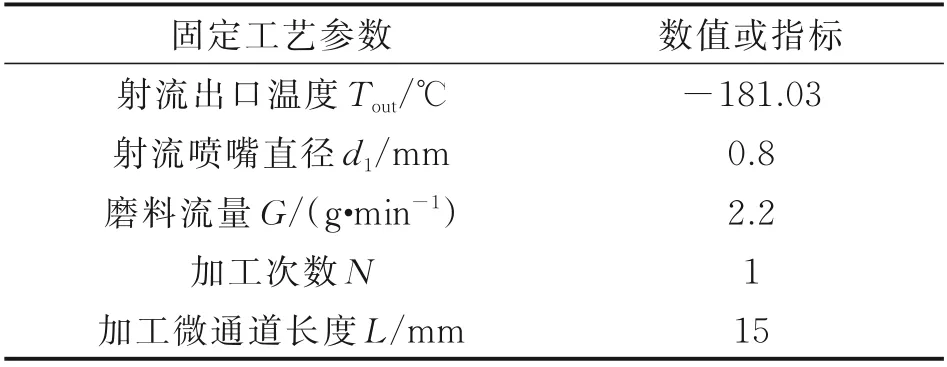

根据所选的4 个工艺参数,制定了如表3 所示的单因素实验方案,实验中其余的固定工艺参数如表4 所示,图10 为4 个工艺参数在加工过程中的示意。

图10 4 个工艺参数在加工过程中的示意图Fig.10 Schematic representation of four process parameters during processing

表3 探究PDMS 加工性能的单因素实验方案Table 3 Single‑factor experiment scheme for exploring processing performance of PDMS

表4 实验中其余的固定工艺参数Table 4 The rest of fixed process parameters in experi‑ment

3.4 PDMS 加工性能的评价指标及测量

本实验采用单次冲蚀加工之后的归一化冲蚀率E来评价低温微磨料气射流的加工性能,其定义如下

式中:mp为材料去除质量,ma为加工用磨料质量。

每一小组实验中均在同一片PDMS 试样上加工3 条15 mm 长的微通道,在每条微通道上任取3段2 mm 长的小段微通道,共计9 段。由于本实验中的磨料流量G和加工微通道长度L是固定的,而且每一次加工所使用的进给速度v也是已知的,因此很容易获得每一次加工用磨料质量ma。但是实验中所加工微通道的材料去除质量mp是非常微小的,不便于用天平进行直接测量,因此采用了DSX 510 型超景深显微镜(日本奥林巴斯公司)测量这9小段微通道的材料去除体积,而PDMS 的密度是已知的,通过求得这9 小段微通道的平均材料去除体积即可间接得到它们的平均材料去除质量,进而得到每一小组实验的平均归一化冲蚀率。

3.5 加工工艺参数对PDMS 归一化冲蚀率的影响

3.5.1 进给速度对PDMS 归一化冲蚀率的影响

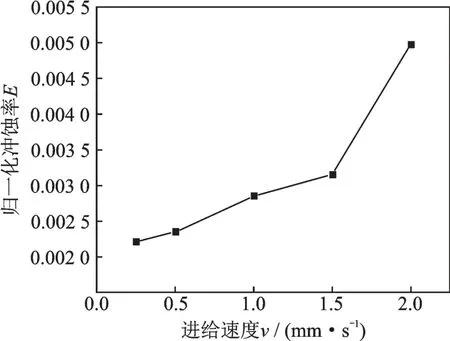

当仅改变进给速度v时,其余不变的工艺参数为:加工距离D=3.5 mm、冲蚀角度α=90°、加工压强p=0.4 MPa,最终得到进给速度v对PDMS 归一化冲蚀率E的影响规律,如图11 所示。

图11 进给速度v 对PDMS 归一化冲蚀率E 的影响规律Fig.11 Effect of feed speed v on normalized erosion rate Eof PDMS

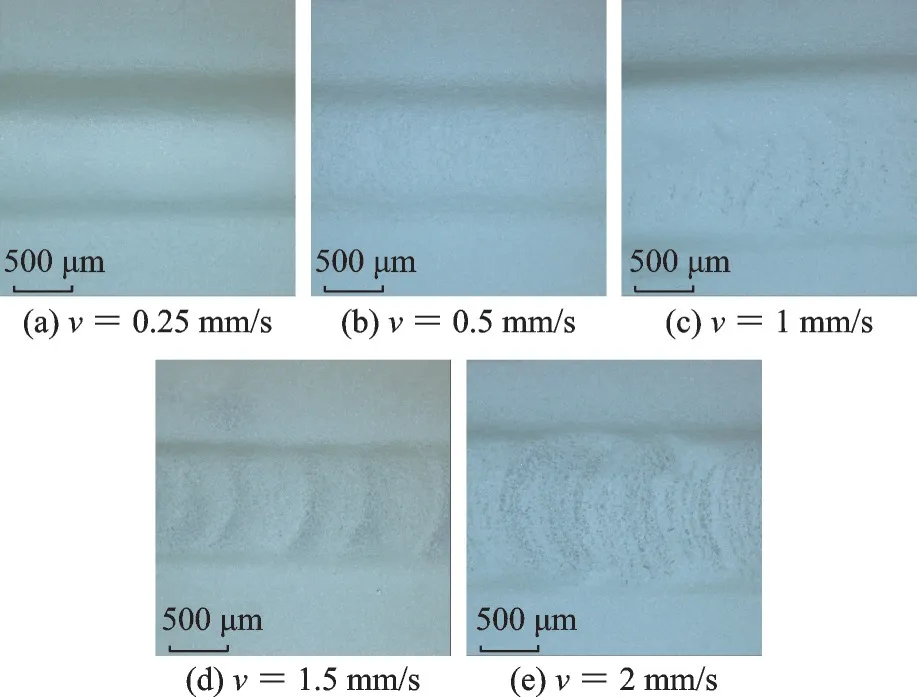

由图11 可知,随着进给速度的增加,归一化冲蚀率会呈现持续增加的趋势,即单位时间内材料的去除质量增加。实际上,进给速度越快,单位时间内射流在材料表面上的加工面积也就越大,而在本实验中磨料流量的值是固定不变的,那么单位面积上起到冲蚀作用磨料颗粒的数量就会减少,进而降低了材料的去除质量。但是,归一化冲蚀率的大小不仅仅取决于材料去除质量,还与加工用磨料质量有关。虽然进给速度增加会导致材料去除质量的降低,但是加工相同长度的微通道所用的时间更短,那么加工用的磨料总质量也会更少,而且加工用磨料质量的减少程度要高于材料去除质量的减少程度,因此通过定义式计算后的归一化冲蚀率会随着进给速度的增加而呈现持续增加的趋势。那么在这种情况下随着进给速度的增加,加工性能是否更好还需要进行进一步的讨论。图12 为在5 个不同的进给速度下所加工微通道的底部显微镜图,放大倍数均为5 倍。

图12 5 个不同进给速度下所加工微通道的底部显微镜图Fig.12 Bottom micrographs of microchannels machined at five different feed speeds

由图12 可知,当进给速度为0.25 mm/s 和0.5 mm/s 时,所加工微通道的底部较为平整;当进给速度从1 mm/s 增加至2 mm/s 时,由于射流的冷却效果会逐渐变差且在相同的位置上加工时间会逐渐变短,所加工微通道的底部会逐渐产生明显可见的波纹,这种波纹不仅会极大地影响加工质量,还会对使用性能造成很大影响,在微流控芯片的微通道中是绝对不允许出现的,故认为当进给速度为1、1.5 以及2 mm/s 时的加工性能较差。由以上分析可知,当进给速度为0.25 和0.5 mm/s 时,加工性能较好。

3.5.2 加工距离对PDMS 归一化冲蚀率的影响

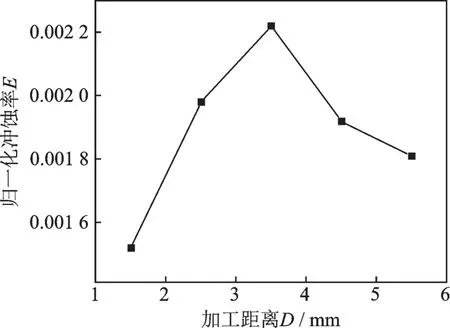

当仅改变加工距离D时,其余不变的工艺参数为:进给速度v=0.25 mm/s、冲蚀角度α=90°、加工压强p=0.4 MPa,最终得到加工距离D对PD⁃MS 归一化冲蚀率E的影响规律,如图13 所示。

图13 加工距离D 对PDMS 归一化冲蚀率E 的影响规律Fig.13 Effect of processing distance D on normalized ero⁃sion rate E of PDMS

由图13 可知,当加工距离在1.5~3.5 mm 时,随着加工距离的增加,归一化冲蚀率会呈现增加的趋势;当加工距离在3.5~5.5 mm 时,随着加工距离的增加,归一化冲蚀率会呈现降低的趋势。当加工距离在1.5~3.5 mm 时,磨料颗粒的速度低于其载体空气的速度,磨料颗粒做加速运动,即射流的冲蚀动能逐渐增加,导致归一化冲蚀率也相应增加;当加工距离为3.5 mm 时,射流的冲蚀动能达到最大,归一化冲蚀率也达到最大;当加工距离在3.5~4.5 mm 时,由于射流的发散效应,随着加工距离的增加,处于加速过程的磨料颗粒数量在不断减少,而处于加速区域之外的磨料颗粒数量越来越多,这些磨料颗粒开始做减速运动,从而使射流的总冲蚀动能降低,进而导致归一化冲蚀率降低;当加工距离在4.5~5.5 mm 时,所有的磨料颗粒均做减速运动,这会使射流的冲蚀动能进一步降低,从而导致归一化冲蚀率继续降低。

由于进给速度不变,那么上述过程是一种在加工用磨料质量一定的条件下,归一化冲蚀率发生变化的情况,则可以认为当加工距离在1.5~3.5 mm时,随着加工距离的增加,加工性能会呈现增加的趋势;当加工距离为3.5 mm 时,加工性能达到最大;当加工距离在3.5~5.5 mm 时,随着加工距离的增加,加工性能会呈现降低的趋势。

3.5.3 冲蚀角度对PDMS 归一化冲蚀率的影响

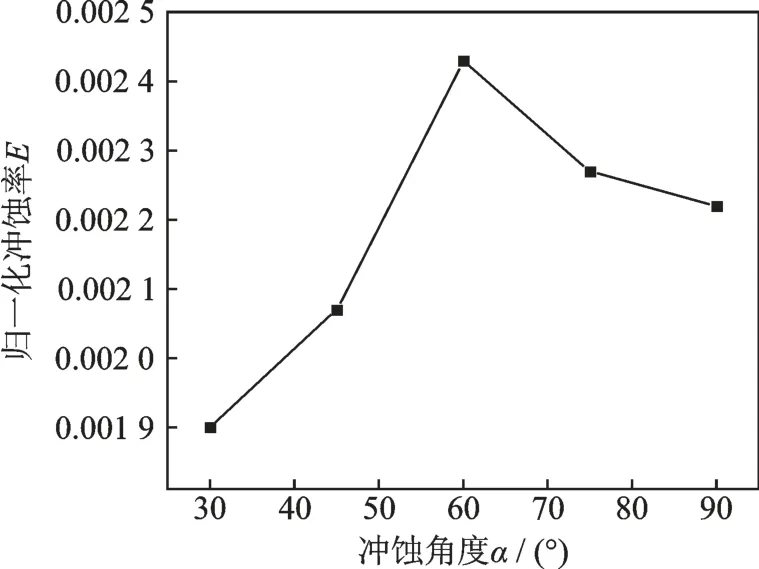

当仅改变冲蚀角度α时,其余不变的工艺参数为:进给速度v=0.25 mm/s、加工距离D=3.5 mm、加工压强p=0.4 MPa,最终得到冲蚀角度α对PDMS 归一化冲蚀率E的影响规律,如图14所示。

图14 冲蚀角度α 对PDMS 归一化冲蚀率E 的影响规律Fig.14 Effect of erosion angle α on normalized erosion rate E of PDMS

由图14 可知,当冲蚀角度在30°~60°时,随着冲蚀角度的增加,归一化冲蚀率会呈现增加的趋势;当冲蚀角度在60°~90°时,随着冲蚀角度的增加,归一化冲蚀率会呈现降低的趋势。当低温微磨料气射流以一定冲蚀角度冲击在工件表面时,射流的冲蚀动能可以分解为平行于工件表面的切向冲蚀动能和垂直于工件表面的法向冲蚀动能。对于脆性材料而言,它们抵抗切向冲蚀动能的能力较强,材料去除机理主要为弹塑性压痕造成的裂纹扩展,故材料去除主要取决于法向冲蚀动能,归一化冲蚀率会随着冲蚀角度的增加而增加,当冲蚀角度为90°时归一化冲蚀率达到最大;对于塑性材料而言,它们抵抗法向冲蚀动能的能力较强,材料去除机理主要为微切削、变形磨损和挤压去除,故材料去除主要取决于切向冲蚀动能,归一化冲蚀率会随着冲蚀角度的降低而增加,当冲蚀角度在15°附近时归一化冲蚀率达到最大[16]。对于低温微磨料气射流加工PDMS 而言,经研究发现低温下的PD⁃MS 并不完全是脆性材料,还具有塑性材料的特征,在低温下加工PDMS 的材料去除机理实际上是一种脆性和塑性的混合去除机理[17]。当冲蚀角度小于90°时,除了脆性去除,磨料颗粒冲击在PD⁃MS 表面时还会产生横向剪切应力造成塑性去除;当冲蚀角度为90°时,磨料颗粒冲击在PDMS 表面时主要以脆性去除的方式去除材料。正是这种混合去除机理导致归一化冲蚀率出现了随着冲蚀角度增加而先增加后降低的趋势,在冲蚀角度为60°附近时归一化冲蚀率达到最大。

由于进给速度不变,那么上述实验过程是一种在加工用磨料质量一定的条件下,归一化冲蚀率发生变化的情况,则可以认为当冲蚀角度在30°~60°时,随着冲蚀角度的增加,加工性能会呈现增加的趋势;当冲蚀角度为60°时,加工性能达到最大;当冲蚀角度在60°~90°时,随着冲蚀角度的增加,加工性能会呈现降低的趋势。

3.5.4 加工压强对PDMS 归一化冲蚀率的影响

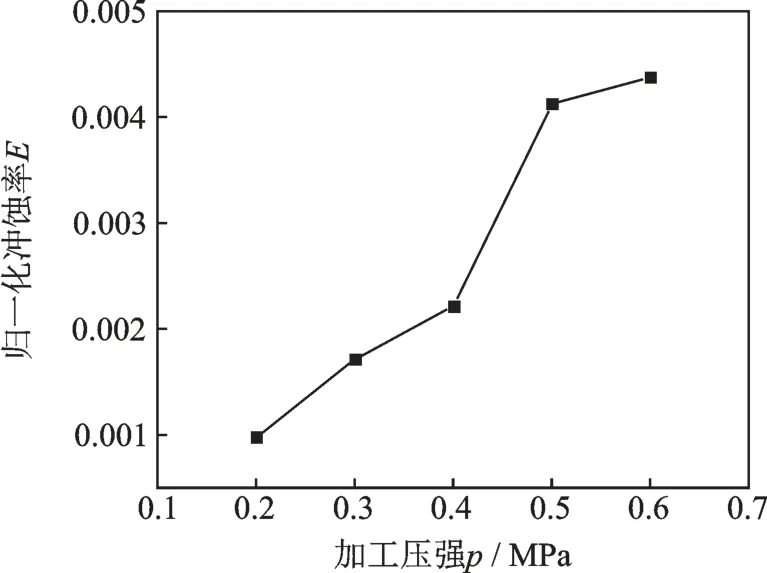

当仅改变加工压强p时,其余不变的工艺参数为:进给速度v=0.25 mm/s、加工距离D=3.5 mm、冲蚀角度α=90°,最终得到冲蚀角度α对PDMS 归一化冲蚀率E的影响规律,如图15所示。

图15 加工压强p 对PDMS 归一化冲蚀率E 的影响规律Fig.15 Effect of processing pressure p on normalized ero⁃sion rate E of PDMS

由图15 所示,随着加工压力的增加,归一化冲蚀率会呈现持续增加的趋势。加工压力越大,射流从射流喷嘴中射出时磨料颗粒的速度越大,那么射流的冲蚀动能也就越大,从而造成了归一化冲蚀率的增加。

由于进给速度不变,那么上述实验过程是一种在加工用磨料质量一定的条件下,归一化冲蚀率发生变化的情况,则可以认为随着加工压力的增加,加工性能会呈现持续增加的趋势。

4 结论

(1)对低温微磨料气射流加工过程中的PD⁃MS 进行传热仿真分析,探究了在此过程中射流喷嘴移动到任意位置时其正下方在PDMS 中深度方向上的冲蚀加工速率和冷却速率之间的数量关系。传热仿真分析结果表明,在PDMS 深度方向上的平均冷却速率远大于最大平均冲蚀加工速率,利用低温微磨料气射流对其进行加工是完全可行的。

(2)通过开展单因素实验探究了进给速度、加工距离、冲蚀角度以及加工压强4 个工艺参数对加工PDMS 性能的影响规律。实验结果表明:①随着进给速度的增加,归一化冲蚀率会呈现持续增加的趋势,但这是一种加工用磨料质量和材料去除质量同时发生变化而导致归一化冲蚀率增加的情况,经进一步研究发现,当进给速度为0.25 和0.5 mm/s时,加工性能较好。②当加工距离在1.5~3.5 mm时,随着加工距离的增加,加工性能会呈现增加的趋势;当加工距离为3.5 mm 时,加工性能达到最大;当加工距离在3.5~5.5 mm 时,随着加工距离的增加,加工性能会呈现降低的趋势。③当冲蚀角度在30°~60°时,随着冲蚀角度的增加,加工性能会呈现增加的趋势;当冲蚀角度为60°时,加工性能达到最大;当冲蚀角度在60°~90°时,随着冲蚀角度的增加,加工性能会呈现降低的趋势。④随着加工压强的增加,加工性能会呈现持续增加的趋势。