扭力梁布置对操稳和舒适性能的影响

2022-03-17石向南唐龙川米文亮张海涛

荣 兵,石向南,唐龙川,米文亮,张海涛

(1.凯翼汽车技术有限责任公司,四川成都 610041;2.中国汽车工程研究院,重庆 401122)

扭力梁悬架由于构造简单、安装定位方便等特点被广泛应用。扭力梁本体结构主要由横梁和纵向摆臂焊接而成,当扭力梁两端的车轮在垂直方向发生相对运动时,由于横梁存在一定柔性发挥扭转作用,使左右车轮运动具有一定的独立性,从而被称为半独立悬架[1]。扭力梁设计时既要满足整车操稳性能,又要兼顾整车乘坐舒适性。在涉及到扭力梁性能研究的众多文献中,一部分仅研究了扭力梁设计参数对K&C 特性的影响[2−3],而另一部分仅研究了扭力梁设计参数对整车操稳性能的影响[4−5]。本文以成熟车型为研究基础,建立多体动力学模型,通过对标K&C 特性和操稳特性,调整模型参数,提升模型的精确度,通过仿真对比研究扭力梁不同的布置方案对整车操稳和舒适性能的影响,为后期扭力梁悬架车型的开发提供有效的设计方案。

1 多体动力学模型的建立

悬架及转向系统动力学模型的准确性是研究整车行驶性能的基础。决定多体模型准确性的参数主要有硬点坐标的准确性、弹性元件参数的准确性、结构件的柔性特性、各运动部件间的摩擦及阻尼特性。其中硬点坐标的准确性和弹性元件参数的准确性在车辆开发前期由设计决定,中后期通过底盘调校和试验测试不断更新。结构件柔性特性需要在设计开发中跟随结构设计变化随时更新。各运动部件间的摩擦及阻尼特性则较难确定,主要包括转向主销摩擦、转向齿轮齿条摩擦及阻尼特性、转向阻力特性等,一般设计前期可参考上一代车型参数进行验证分析,中后期对应测试数据调整更新。

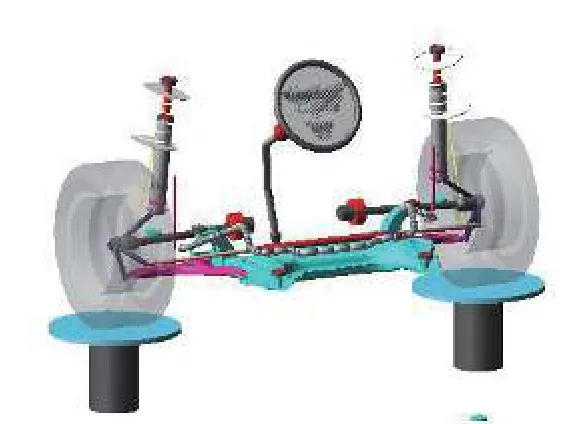

文中研究车型的前悬为麦弗逊悬架(见图1),后悬为扭力梁悬架(见图2)。为提升建模精度,前悬建模采用的特殊方式为:副车架和摆臂采用柔性体建模考虑其结构柔性;副车架与车身安装点以衬套方式模拟车身安装点刚度;轴承与转向节之间、减震器与转向节之间用衬套模拟相互间的柔性。转向系建模采用的特殊方式为:建立EPS 转向助力,引入EPS 助力样条曲线;建立转向系中十字万向节的摩擦;建立转向管柱与车身固定之间的转动阻尼;考虑转向管柱的柔性变形特性,引入各管柱的扭转刚度。后悬建模采用的特殊方式为:扭力梁采用柔性体建模;轴承与安装端面之间用衬套模拟相互间的柔性。结合该车型动力总成、整车状态、轮胎型号等参数搭建整车多体动力学模型如图3 所示。

图1 前麦弗逊悬架模型

图2 后扭力梁悬架模型

图3 整车多体动力学模型

2 悬架K&C 特性对标

悬架运动学特性对标包含几何运动学和弹性运动学对标(即悬架K 特性和C 特性)。K 特征主要受悬架硬点布置影响,C 特性主要受悬架弹性元件影响。悬架的K&C 特性可由K&C 测试台测量,文中对比测试数据来源于英国ABD 测试台架(见图4)。

图4 K&C 特性测试

由于篇幅有限,仅对后悬部分K&C 工况对标结果进行阐述。影响后扭力梁悬架K&C 对标精度的参数主要有:安装衬套刚度的准确性,采用实测刚度;扭力梁的柔性特性,采用柔性体模型建模;轮毂轴承的柔性特性,采用衬套模拟,根据与测试数据的对标修正衬套参数,达到对标精度要求。

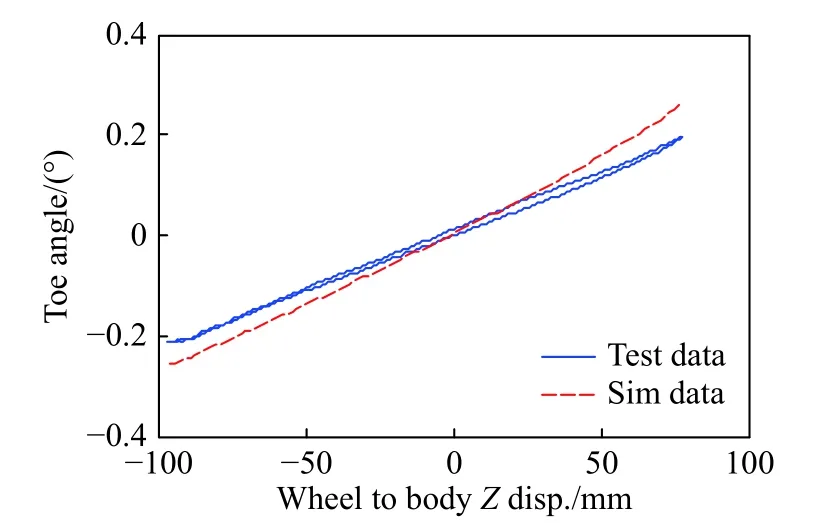

后扭力梁悬架平行轮跳工况下主要考察指标对标如图5—7 所示。由图可知,仿真与实测的外倾角变化率、轮心纵向位移变化率基本完全一致,前束角变化率仿真值和实测值分别为2.96deg/m和2.32deg/m,相差0.64deg/m。结合工程对标经验综合评估,该工况下模型对标精度较高。

图5 后悬前束角vs 垂向位移

图6 后悬外倾角vs 垂向位移

图7 后悬轮心纵向位移vs 垂向位移

后悬侧倾工况(带稳定杆)下主要考察指标对标结果如图8—10 所示。可知仿真与实测的悬架侧倾刚度、前束角变化率、外倾角变化率基本完全一致,由此可见该工况下模型对标精度较高。

图8 后悬侧倾力矩vs 车身侧倾角

图9 后悬前束角vs 车身侧倾角

图10 后悬外倾角vs 车身侧倾角

后悬同向侧向力工况下主要考察指标对标结果如图11—13 所示。可知,仿真与实测的侧向柔度相差0.324mm/kN,前束角变化率相差0.029deg/kN,外倾角变化率相差0.078deg/kN,对标精度较高。

图11 后悬轮心侧向位移vs 侧向力

图12 后悬前束角vs 侧向力

图13 后悬外倾角vs 侧向力

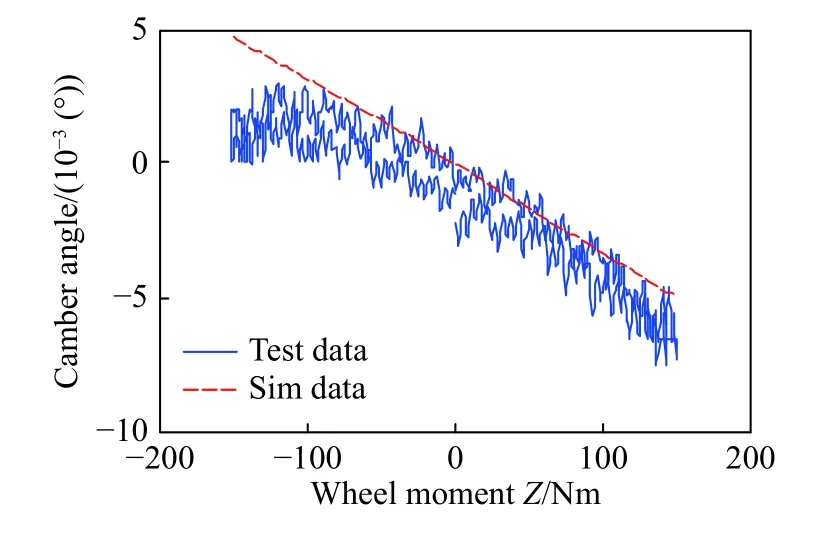

后悬同向回正力矩工况下主要考察指标对标结果如图14 和图15 所示。可知仿真与实测的前束角变化率相差0.058deg/kNm,外倾角变化率相差0.005deg/kNm,对标精度较高。

图14 后悬前束角vs 回正力矩

图15 后悬外倾角vs 回正力矩

K&C 特性各工况考察指标的对比结果如表1所示(由于篇幅有限,制动力工况未详细描述)。K 特性工况下各指标仿真与实测相差百分比均值7.11%,对标精度92.89%。C 特性工况下各指标仿真与实测相差百分比均值21.7%,对标精度78.30%。由于在K&C对标分析中,对标指标较多,影响参数较多,根据工程应用的对标经验评估,悬架K&C 对标精度较高。

表1 K&C 特性对标分析结果

3 整车操稳特性对标

整车模型由各个子系统进行装配,包括悬架系统、转向系统,车身、动力总成、制动、轮胎等系统。悬架系统经过对标验证后,影响整车模型精度的参数主要有以下几点:1)整车质心、惯量参数的准确性;2)整车簧上簧下质量的准确性;3)轮胎模型的准确性。ADAMS 支持的所有轮胎模型用于平整路面上操稳性能的仿真时均具备足够的精度,而在进行平顺性仿真时,需要考虑轮胎本身的振动和包容等特性,因此必须采用FTire 或Swift 轮胎模型[6−8]。该车型轮胎型号为215/60R17,操稳仿真采用PAC2002 轮胎模型。对前期具备的相似轮胎模型,根据轮胎的刚度信息进行一定修正,故对仿真结果存在一定的影响。对于第一点和第二点中的整车参数均根据实车进行测试。由于研究车型除轮胎模型存在一定偏差外,其他参数均为实测数据,仿真中依据对标状态对轮胎侧偏特性等不确定参数进行不断修正,在充分对标验证后,确保了整车多体动力学模型的准确性。

整车操稳测试设备主要包括DEWESOFT 数采系统,ABD 转向机器人,奇石乐测力方向盘、高度计与双轴光学速度计,RT3100 陀螺仪与GPS 天线等,装配好测试设备的整车操稳客观性能测试图如图16 所示。

图16 操稳客观性能测试

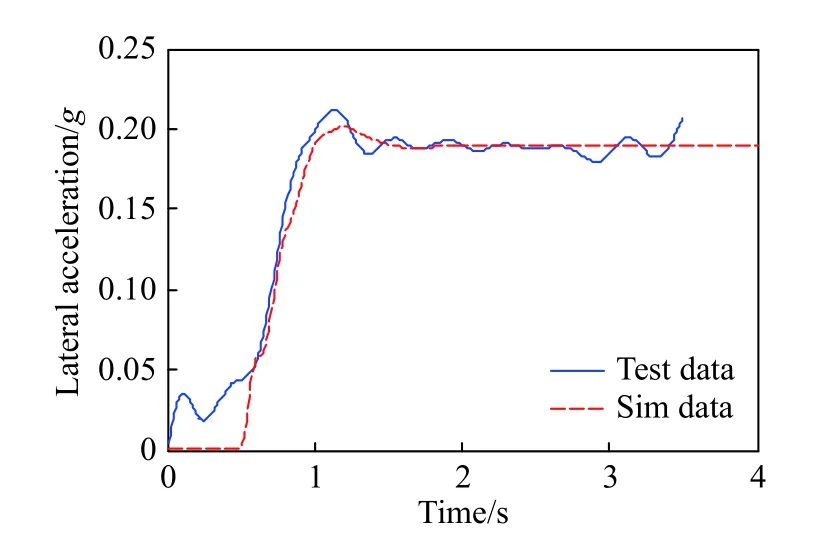

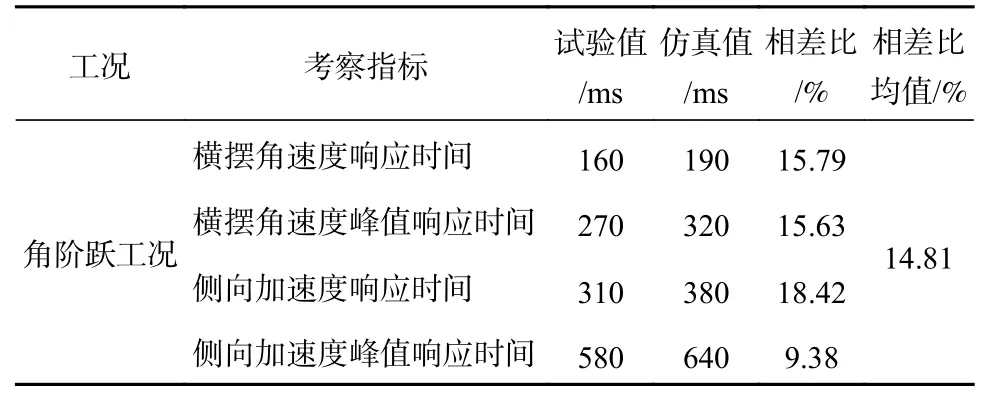

操稳转向盘转角阶跃工况[9]的试验和仿真对比曲线如图17 和图18 所示,各主要考察指标对比结果如表2 所示。可知,各指标仿真与实测相差百分比均值14.81%,对标精度85.19%。由于整车操稳仿真的影响参数众多,根据工程应用的对标经验评估,瞬态工况下对标精度较高。

图17 侧向加速度曲线对比

图18 横摆角速度曲线对比

表2 操稳瞬态工况对标分析结果

操稳稳态回转工况[9]的试验和仿真对比曲线如图19 和图20 所示,各主要考察指标对比结果如表3 所示。可知,不足转向度相差0.02deg/g,侧倾梯度分别相差0.009deg/g,各指标仿真与实测相差百分比均值1.26%,对标精度98.74%,由此可见在稳态工况下对标精度较高。对图19 和图20 进行详细分析,在0.4g以下,仿真和测试曲线基本一致,但在0.4g以上略有差异。主要原因是轮胎进入非线性工作区域,由于没有进行轮胎辨识,仿真精度会有所降低。

表3 操稳稳态工况对标分析结果

图19 前后侧偏角之差vs 侧向加速度

图20 车身侧倾角vs 侧向加速度

4 扭力梁布置的影响分析

由该车型操稳及舒适性主观评价可知,操稳性能较好,乘坐舒适性能略差,特别在过减速带情况下,后排乘员顶升感较强。针对舒适性略差问题,以对标后的整车动力学模型为基础,调整后扭力梁的布置方案,通过对比不同方案的仿真结果,研究扭力梁布置对车辆操稳和舒适性的影响。

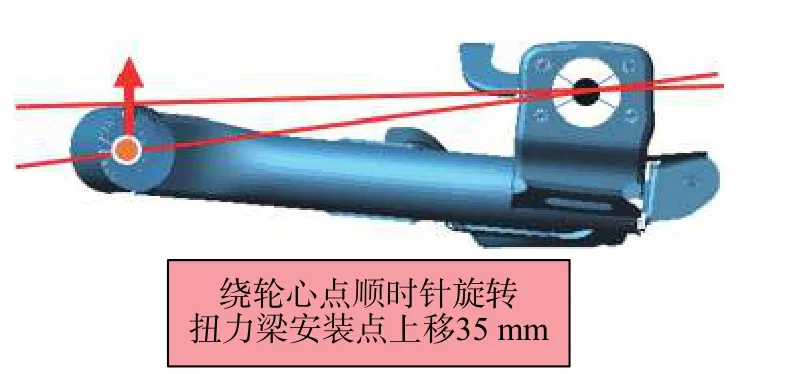

对平行轮跳工况下后悬轮心纵向和垂向位移曲线进行分析(详见图7),在轮心垂向位移为零处(整车半载状态)的斜率为160.6mm/m,对比舒适性能较优的同级别车型,该值设计在80mm/m 附近。为降低此斜率,从曲线图上分析可知,保证扭力梁安装点不变情况下,降低半载状态下轮心高度,斜率降低。针对以上分析,对两种不同的轮心高度降低方式进行操稳和舒适性能仿真对比。方案一如图21 所示,更改制动器安装支架,轮心点下移35mm,为保证轮心坐标不变,整体再上移35 mm;方案二如图22 所示,保持轮心点不变,扭力梁绕轮心轴线顺时针旋转到扭力梁安装点上移35 mm。两方案均保证了轮心点坐标不变的情况下(整车姿态不变),轮心点到扭力梁安装点的垂向高度缩短35mm。由于仅仅是对比研究不同布置状态对操稳和舒适性的影响,没有考虑不同布置状态下的结构件干涉问题。

图21 方案一示意图

图22 方案二示意图

为研究不同方案对整车操稳性能的影响,依据上节操稳对标工况进行仿真,仿真结果见表4。可知,瞬态角阶跃工况和稳态回转工况下,原方案和方案一的各考察指标相差百分比均值分别为1.15%和0.52%,性能基本一致。其原因在于扭力梁横梁结构及布置角度一致,对与整车操稳性能相关的悬架K&C 特性指标影响较小,具体详见表5。在与整车弯道行驶相关的工况中(侧倾和同向侧向力工况)前束角和外倾角的变化率相差百分比最大为5.03%,也进一步从子系统角度分析了操控特性基本一致的原因。

表4 操稳特性仿真分析结果对比

表5 原方案与方案一K&C 特性对标分析结果

瞬态角阶跃工况下,方案二较原方案的横摆角速度响应时间增加10ms,侧向加速响应时间增加20ms,横摆角速度和侧向加速度的稳态值和峰值均略有降低,各考察指标相差百分比均值分别为7.26%。稳态回转工况下,方案二较原方案的不足转向度降低0.15deg/g,侧倾梯度和侧偏梯度均略有增加,各考察指标相差百分比均值分别为4.96%。进一步对悬架K&C 特性参数进行分析(详见表6),在侧倾工况下前束角变化率降低47.23%,这是造成方案二不足转向度降低的本质原因,不足转向度的降低,导致瞬态角阶跃工况下,响应时间有所增加。侧倾工况下,方案二的侧倾刚度略微降低2.13%,这是造成侧倾梯度和侧偏梯度略有增加的本质原因。综上,由于扭力梁横梁布置角度发生了一定变化,略微降低了后悬侧倾中心高度和侧倾刚度的同时,大大改变了前束角变化率[10−12],从而导致不足转向度降低,侧倾梯度增大。由以上结果对比可知:方案一和原方案的操稳性能基本一致,方案二较原方案的操稳性能略有降低。由于操稳性能的主观评价优劣因人而略有不同,故方案对比的前提为原方案操稳性能假定为最优。

表6 原方案与方案二K&C 特性对标分析结果

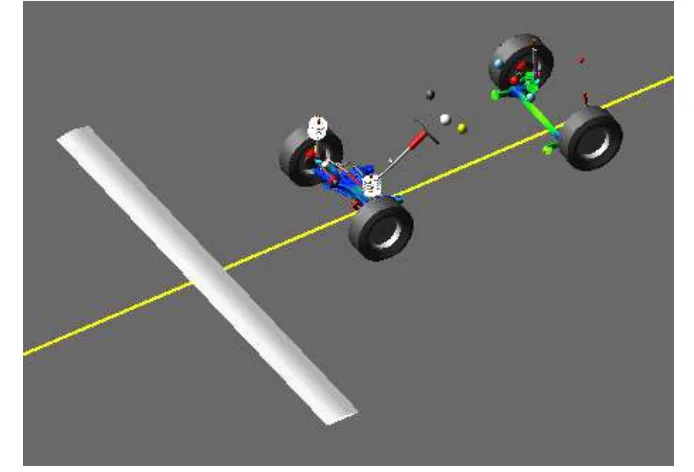

为研究不同方案对整车舒适性能的影响,依据GB/T4970-2009 中脉冲输入行驶试验方法,建立标准凸块路面。其中,凸块在路面中线纵向截面尺寸如图23 所示,高40mm,底宽400mm。采用Ftire 轮胎模型进行凸块路面10~60km/h 匀速直线脉冲平顺性仿真分析[13],如图24 所示。由于主要针对后悬扭力梁进行研究,且在脉冲激励下Y向加速度影响较小,所以文中仅关注后排乘员质心的X和Z向加速度。

图23 凸块尺寸

图24 标准凸块路平顺性仿真

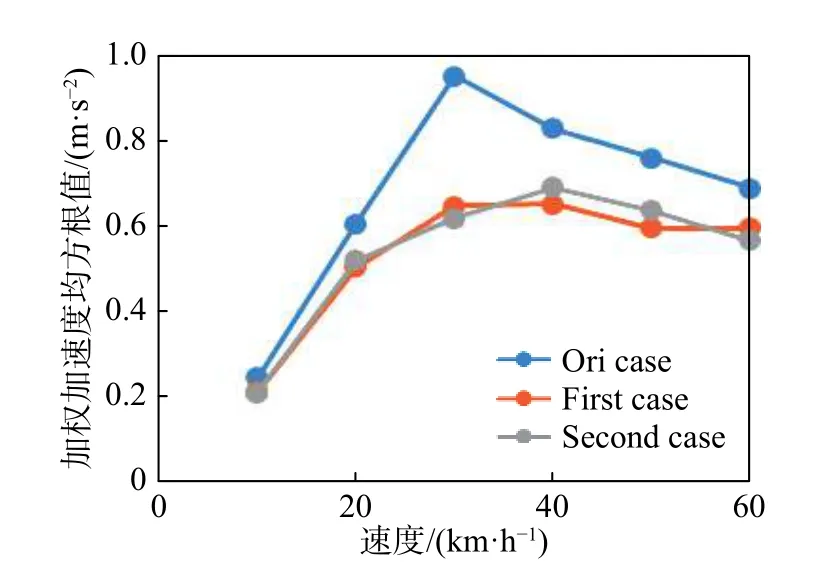

脉冲输入平顺性基本评价方法是,当振动峰值系数小于9 时,脉冲输入用考察位置的最大(绝对值)加速度与车速的关系进行评价。当峰值系数大于9 时,用基本评价方法不能完全描述振动对人体的影响,还需采用振动剂量值来评价,称之为辅助评价方法。峰值系数(又称峰值因子)是信号峰值与均方根值(有效值)的比值,代表的是峰值在波形中的极端程度。在车辆平顺性分析时,考虑到人体在各振动方向对振动频率的敏感程度进行加权,需计算人体对应的振动评价指标[13−14]。通过仿真得到的时域加速度数据计算各方案下后排乘员质心X向加权加速度均方根值和峰值系数如图25和26 所示。可知,峰值系数均小于9,故X向可采用基本评价方法对各方案进行对比分析。由于均方根值间接反应了信号振动能量,从图25 可知,方案一和方案二的振动能量较原方案降低比较明显。

图25 后排乘员质心X 向加权加速度均方根值

计算各方案下后排乘员质心Z向加权加速度均方根值和峰值系数如图27 和28 所示。可知,峰值系数均小于9,故Z向可采用基本评价方法对各方案进行对比分析。从图27 可知,方案一和方案二在30km/h下的振动能量较原方案存在一定量的降低。

图26 后排乘员质心X 向加权加速度峰值系数

图27 后排乘员质心Z 向加权加速度均方根值

图28 后排乘员质心Z 向加权加速度峰值系数

经以上分析,该车型的平顺性仿真可利用基本评价方法进行评价及对比。通过仿真得到的时域加速度数据统计不同车速下后排乘员质心X向和Z向最大加速的结果对比见图29 和图30。后排乘员X向最大加速对比如下:方案一和方案二基本一致,在10~60km/h 车速下方案一和方案二均低于原方案,降低最大值略为1m/s2,降低率约为33%。后排乘员Z向最大加速对比如下:在10~30km/h车速下3 个方案均基本一致,在40~60km/h 车速下方案一和方案二基本一致,均略低于原方案,降低最大值略为0.5m/s2,降低率约为8%。由以上结果对比分析可知:方案一和方案二的舒适性能基本一致,且较原方案得到了较大提升。其根本原因在于缩短了轮心点与扭力梁安装点之间的高度差,降低了轮心上下运动时X向位移的变化率。在悬架K&C 特性分析结果表5 和表6 的对比中可知,方案一和方案二在平行轮跳工况下轮心纵向位移变化率分别降低了48.75%和48.27%,从而有效地降低X向的冲击力度。

图29 后排乘员质心X 向最大加速度对比

图30 后排乘员质心Z 向最大加速度对比

综上分析可知:在不改变扭力梁主梁横梁布置角度的情况下,操稳性能基本保持一致;缩短轮心点与扭力梁安装点之间的高度差,有利于提升乘坐舒适性能。

5 结论

本文以成熟车型为基础,对标悬架K&C 以及整车操稳测试数据,建立高精度多体动力学模型,通过仿真对比分析扭力梁不同布置方案对操稳和舒适性能的影响,可知操稳性能主要受主梁布置角度的影响,舒适性能主要受轮心点与扭力梁安装点间高度差的影响。在扭力梁结构设计时,先从保障舒适性能的角度出发,基于已定的轮心点坐标,合理考虑扭力梁设计状态安装点的高度来确定扭力梁安装点,然后从保障操稳性能的角度出发,基于已定安装点,兼顾扭力梁横梁运动干涉合理布置梁横梁截面大小、形状、位置和开口方向,从而确定纵向摆臂走向,再基于已定轮心点,确定制动器安装支架结构,基于该设计思路易于确保整车操稳和舒适性能均达到较优的水平。