一种多头一体式套筒扳手的分析与设计

2022-03-16王昕烨朱勇杰韩天龙李泽延

王昕烨,陆 娟,方 云,朱勇杰,韩天龙,李泽延

(东北林业大学工程技术学院,黑龙 江哈尔滨 150040)

套筒扳手由于套在各类扳手之上的扳手头形如筒状,故被大家俗称为套筒,在日常生活中常用于生产维修。套筒扳手往往有多个带六角孔或十二角孔的套筒,并配有手柄、接杆等多种附件,一般使用在螺母端或螺栓端完全低于被连接面,且由于外表低凹导致开口扳手或活动扳手不能作业的地方,特别适用于拧转十分狭小或凹陷深处的螺栓或螺母,被广泛应用于船舶、航空和汽车等领域。

如今市面上出现了许多新型的套筒扳手。但这些新形扳手的操作往往复杂且不稳定,如多功能套筒扳手[1],因为形状奇怪不易存放未被接受。导致工人在工厂里携带的依旧是老式的整箱套筒工具。而工人采用老式的套筒扳手,是看重原始工具的简单方便,上手快。这些传统扳手也存在一些明显缺点,手柄不能折叠,占用面积大,十分不方便携带。现有的套筒扳手的套筒大多为固定安装,无法更换,当需要使用其他型号的套筒时需要更换整个套筒扳手,工人携带压力大,且会产生巨大的作业疲劳。

1 多头一体式套筒扳手结构设计

多头一体式套筒扳手是针对工人作业时携带工具多,负担重的问题所设计的。可以实现一把扳手同时携带多个套筒头,简单更换,轻松作业。同时,一把扳手可以变为多种柄体形状,可形成T 形扳手和L 形扳手2 种效果。

套筒扳手总体结构如图1 所示,此扳手主要依靠可折叠杆以及旋转卡槽实现多套筒多形制套筒扳手的更换。它主要由可折叠手杆1,套筒扳手容器2,柄体3,套筒4 以及磁铁组成。其中套筒扳手容器为直径80 mm的圆柱体,在中下部位有一条高度为16 mm 的滑道5,保证套筒在滑道内顺利滑动。圆柱体侧面有一条竖槽,上安置一个旋钮6,保证套筒不会滑落[2]。

图1 多头一体式套筒扳手整体结构图

基于油嘴套筒扳手[3]以及吸铁套筒扳手[4]的研究设计,考虑在套筒与柄体之间用磁铁加固。套筒4 底部为矩形凹槽,如图2 所示,用于安置磁铁。而柄体3 的顶部同样为等大的矩形凹槽,安置同样的铁磁体物质,保证套筒能够吸在柄体3 上。

图2 套筒结构图示意图

当使用套筒时,旋开旋钮6,将所使用的套筒4 旋转至竖槽处,并划出,放在柄体3 上部,通过磁铁与铁素体之间的吸引力将套筒吸附在柄体3 上。使用完毕后拔出套筒4 重新放回竖槽内,旋紧旋钮防止其他套筒滑出。

可折叠杆如图3 所示,由连接体2,折叠杆3 通过铰接头1 铰接连接而成。在拧常规螺母时,往往采用普通直形扳手或L 型扳手即可完成工作,在针对机床等较牢固的螺母时,常用T 形扳手,通过改变臂长起到省力的效果[5]。

图3 折叠杆细节放大图

该多头一体式套筒扳手总长350 mm,宽27.5 mm,手柄握处符合手握舒适度,直角能增大工人手部摩擦,防止因为出汗而造成擦滑。

该套筒扳手设计简单,操作方便,成本低廉,占用面积小,可根据不同的螺母要求选择不同型号的套筒自由组合,便于模块化批量生产。

2 扳手静力学建模分析

2.1 有限元模型的建立

有限元分析是指利用数学近似的方法对真实物理系统进行模拟。利用相互作用单元,通过有限的未知量去逼近无限未知量的真实系统。

该产品的主要受力点在于折叠杆和套筒连接处,对折叠杆进行有限元分析,用来校核可折叠杆连接处的变形问题以及应力大小。

2.1.1 前块处理部分

(1)实体建模阶段

在进行模拟仿真时,需要得到该实物的具体数据。首先用Unigraphics NX 对套筒扳手进行三维建模,将已绘制的CAD 套筒扳手二维平面图,导入Unigraphics NX 软件进行轮廓绘制,创建点线面关系图。而后对已有的尺寸进行尺寸约束,调整轮廓大小。由于该套筒扳手主要由回转体组成,通过回转拉伸调整曲线等一系列操作得到三维模型,并以代码的形式导出。

(2)网格分割阶段

在不发生形变的前提下对整个结构进行小单元的分割。套筒扳手主要由回转体以及六面体结构组成,细节部分形状较复杂。通过ANSYS 程序的自由网格划分器,可对复杂模型直接分割网格,避免了人为组装时各部分网格分割不匹配带来的麻烦[6]。将分割后的模型转化为step格式后导入ANSYS 有限元分析软件。

2.1.2 后块处理部分

(1)材料数据代入

该扳手采用常用的铬钒钢材料(CR-V),在钢的基础上添加铬、钒等合金元素,铬钒均能增大索氏体化率、细化奥氏体和马氏体晶粒,减小片层间距,耐高温,加工性好,可淬火使用。弹性模量为202 500 MPa,泊松比为0.3,密度为7.86 g/cm3[7]。代入数据后得到具体应力值。

(2)结果呈现模式

分析结果以图形形式显示和输出,结果直接体现在模型上,用不同的颜色代表模型上不同位置的应力值,浓淡图则用不同的颜色代表不同部位的应力[6]范围,清晰地反映了计算结果的区域分布情况。

2.2 有限元分析

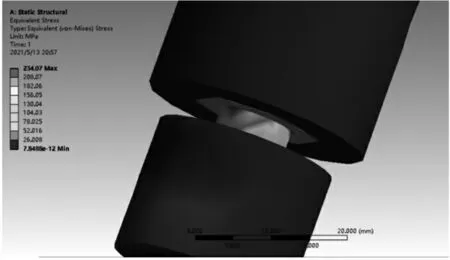

该套筒扳手受力点成均匀对称分布。经ANSYS 分析,如图4 有限元分析图所示,折叠杆处最大受力载荷为790 N,最大承受应力为296 MPa,该过程变形0.4 mm,应变变形为1.38,小于国家标准1.5,符合变形标准。

图4 折叠杆有限元分析图

套筒连接处通过2 个六面体以及磁铁的磁吸力固定而成,该处可承受的最大应力为234 MPa,如图5 所示。

图5 套筒有限元分析图

经有限元分析可知,较大受力点处可承受较大程度的扭力,符合日常生产需要,不会对结构造成破坏。

3 MOD 法对效率提高程度的验证

通过与普通套筒扳手进行对比,利用MOD 法对工人扳手使用过程进行计算,并分析效率的提高程度。

由于该套筒扳手是基于更换套筒的过程而设计的新型扳手,以扳手的一个使用过程为一个单元,即套筒扳手的安装套筒,拆卸套筒,安装新套筒为一个使用循环过程进行MOD 分析。

现进行如下假设。

(1)对于普通的多头更换的套筒扳手,所有的套筒均已被合理地按照顺序放置,在替换套筒时不会花费时间寻找。

(2)套筒的摆放在身体腰部处,不需要弯腰拾取套筒,减少弯腰等浪费的时间。

普通多头更换的套筒扳手的MOD 分析过程,见表1。

表1 普通多头更换的套筒扳手的MOD 分析

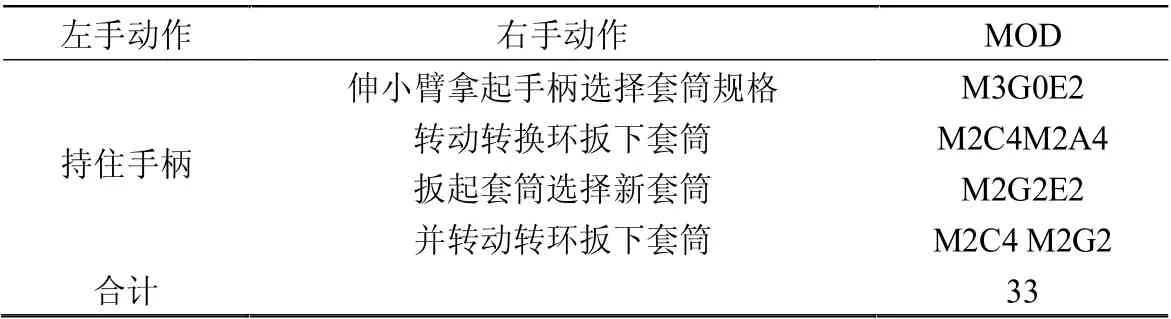

多头一体式套筒扳手的MOD 分析过程,见表2。

表2 多头一体式套筒扳手的MOD 分析

由于MOD 法具有简单实用的特点,运用此方法对工具的使用过程进行分析,其成本较低,同时可以体现新产品效率的提高程度。经MOD 分析可知,多头一体式套筒扳手比普通扳手的效率提高25%,工人操作效果得到显著提升。

4 结束语

该套筒扳手立足于工业生产,针对工人作业时携带多把套筒扳手的问题展开研究,为减轻工人的携带负担,提高工作效率而设计。该套筒扳手实现了手柄的转换和套筒头的承载,减少了工人替换工具的时间,减轻其身体负荷,调动工人生产的积极性。同时,生产工具的改进和创新,也在促进着社会的发展和进步。