基于DNVGL-ST-F101规范的海底管线碳钢U型坡口焊缝的TOFD和PAUT检测

2022-03-16陈亮

陈 亮

(海洋石油工程股份有限公司,天津 300452)

自动焊接技术广泛应用于海底管线铺设过程中,自动焊接的坡口形式为U型,坡口角度通常为3°6°。近年来,随着衍射时差(TOFD)技术及相控阵超声检测(PAUT)技术的发展与应用,DNVGL-ST-F101-2017 《海底管线系统》 规范允许使用相控阵扇形/线性扫描技术及TOFD检测技术进行海底管线的焊缝检测。单一PAUT技术无法可靠地完成U型坡口焊缝的检测,目前此类焊缝检测主要采用射线检测和一发一收超声检测。笔者通过将TOFD技术与PAUT技术有效结合,实现了U型坡口焊缝的有效检测,通过对大量缺陷的检测,充分验证了TOFD与PAUT检测工艺的准确性及可靠性,为工程实践提供了经验参考。

1 U型坡口的特点及其检测工艺配置

1.1 U型坡口缺陷的检测特点

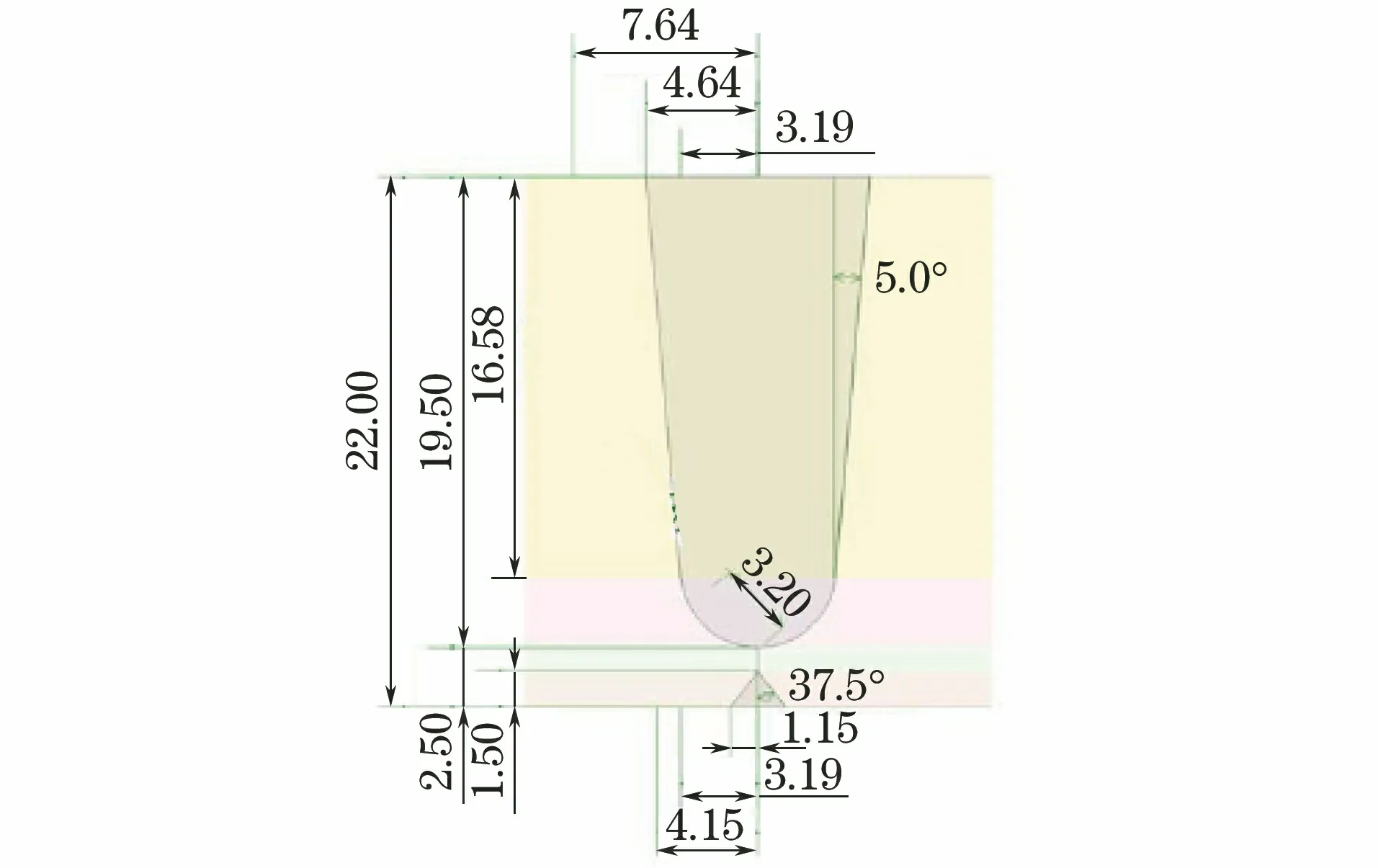

U型坡口主要包括根部、热焊及填充区域,填充区角度小,典型U型坡口结构如图1所示。在U型坡口焊缝焊接过程中,由于焊接设备及焊接操作的问题,坡口面区域容易产生未熔合类缺陷,该类缺陷方向与坡口面平行,是检测的重点。对于根部及热焊区域,常规脉冲回波能够获得良好的检测效果,但对于填充区域,由于其填充角度较小,脉冲回波无法有效检测,因此在配置检测工艺时,需增加相关扫描方式,以满足U型坡口填充区域检测的要求。

图1 典型U型坡口结构示意

1.2 TOFD和PAUT检测工艺配置

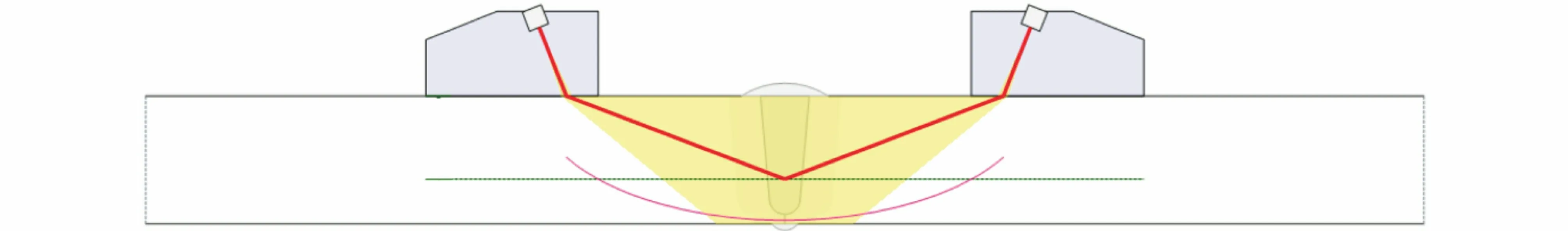

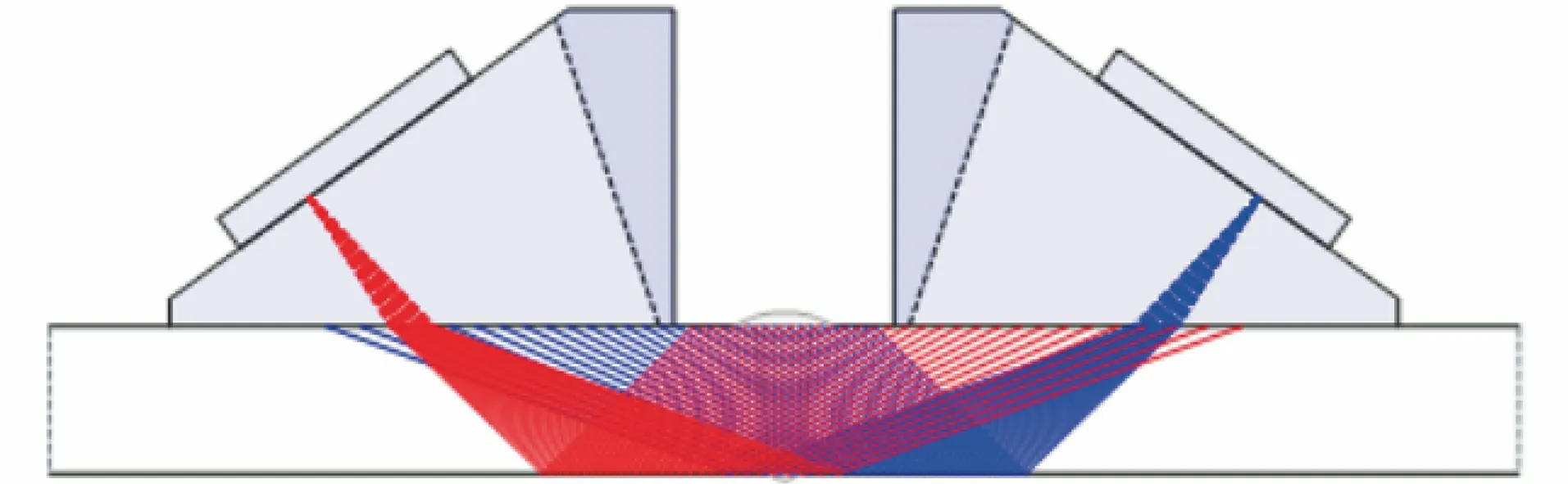

采用相控阵检测系统,依据U型坡口的特点,设置一组TOFD探头[1],覆盖焊缝内部检测区域,TOFD工艺配置如图2所示,选用的TOFD探头频率为10 MHz,晶片直径为3 mm,配置楔块角度为70°,深度聚焦位置在检测壁厚的2/3处,覆盖距离上表面4 mm以下及距离内表面2 mm以上区域。同时设置一组相控阵探头,对称放置于焊缝两侧,每个探头设置扇形扫描波束覆盖焊缝内外表面区域,PAUT工艺配置如图3所示。采用5L32-A31型相控阵探头,SA31-N55S型楔块,扇形扫描角度为35°75°,角度步进为1°,激发晶片数量为16个,确保波束对焊缝上表面的有效覆盖,以检测TOFD检测时存在的内外表面盲区,实现U型坡口焊缝的有效检测。采用机械化扫查进行数据采集,编码记录数据,一次周向扫查即可完成整个焊缝的检测。

图2 TOFD工艺配置示意

图3 PAUT工艺配置示意

2 试验方法

2.1 检测系统

使用奥林巴斯的OMNISCAN MX2检测系统,配置一组TOFD探头,一组相控阵探头,探头对称布置于焊缝两侧,采用轨道式扫查装置(见图4),编码记录数据,电机驱动探头行走可实现焊缝的实时检测及数据评判。

图4 轨道式扫查装置外观

2.2 试验焊缝

选用管径为168 mm,壁厚为18.6 mm及管径为508 mm,壁厚为30 mm的两种碳钢管材,坡口形式为U型,坡口角度为6°,材料为API 5L X65。采用自动熔化极气体保护焊焊接工艺,通过调整工艺参数制作一系列焊接缺陷,缺陷长度为1020 mm,缺陷高度为0.53.0 mm,位置分布于内外表面、填充区、热焊区等区域,类型为坡口面未熔合及焊缝内部体积型缺陷。

2.3 检测数据分析

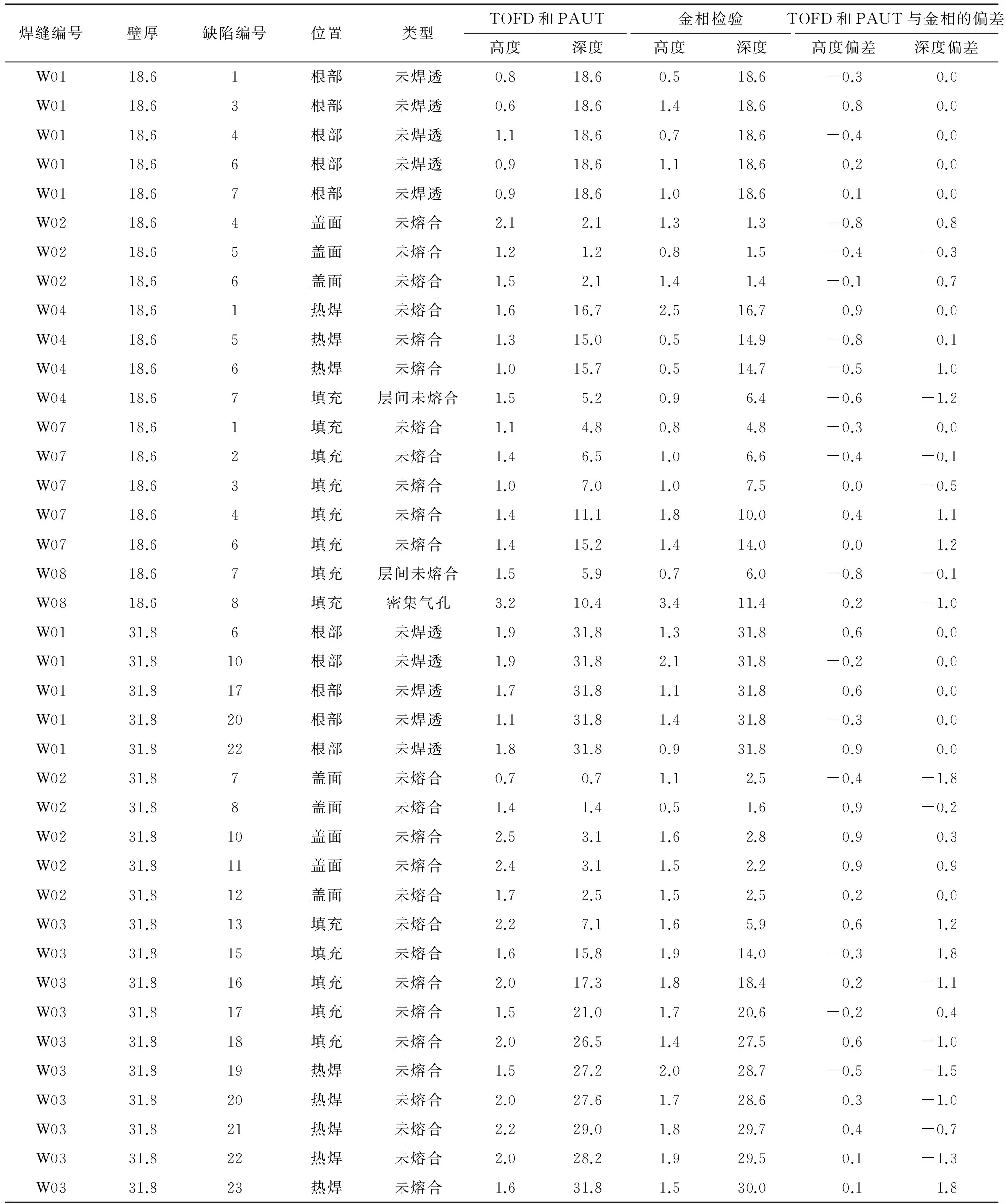

对制作的缺陷焊缝进行TOFD和PAUT检测,逐一记录所有缺陷显示通道和波幅,按照数据评定方法进行缺陷高度、长度及深度的评定,对所有缺陷进行金相检验,测量缺陷的实际高度及深度[2],将每个缺陷的TOFD和PAUT检测结果与金相检验结果进行对比分析,验证TOFD和PAUT检测结果的准确性,缺陷检测结果如表1所示。

表1 缺陷焊缝的检测结果 mm

由表1可知,根部区域有10个缺陷,高度为0.52.1 mm;热焊区域有8个缺陷,高度为0.5~2.5 mm;填充区域有10个缺陷,高度为0.81.9 mm;盖面区域有8个缺陷,高度为0.8~1.6 mm;焊缝内部缺陷有2个。TOFD和PAUT检测工艺能够有效检测出两种尺寸焊缝坡口面不同位置的未熔合类面积型缺陷及焊缝内部的层间未熔合、密集气孔等体积型缺陷,检测结果与金相检验结果一致,高度测定平均偏差为0.1 mm,最大偏差为0.9 mm;深度测定平均偏差为0.05 mm,最大偏差为1.8 mm。根部区域高度平均偏差为0.2 mm,最大偏差为0.9 mm,最小偏差为0.1 mm;热焊区域缺陷的高度平均偏差为0,最大偏差为0.9 mm,最小偏差为0.1 mm,深度偏差最大为1.8 mm;填充区域缺陷的高度平均偏差为-0.6 mm,最大为-0.8 mm,最小为0,深度偏差最大为1.8 mm;盖面区域缺陷的高度平均偏差为0.15 mm,最大偏差为0.9 mm,最小偏差为0.1 mm,深度偏差最大为1.8 mm。

通过对缺陷高度及深度测定的误差分析,可知TOFD和PAUT的检测结果与缺陷实际尺寸具有良好的一致性,检测精度能够达到DNVGL-ST-F101标准的要求。

3 结语

对于碳钢材料U型坡口焊缝,TOFD检测能够有效发现焊缝内部坡口面及焊缝中心缺陷,PAUT能够有效发现TOFD检测上下表面盲区内的缺陷。对不同位置、不同类型焊接缺陷的检测验证表明,TOFD和PAUT检测工艺能有效检测出各个位置的缺陷,尺寸测量结果与金相检验结果具有较高的一致性,高度测量结果与实际尺寸最大偏差为0.9 mm,深度测量结果与实际尺寸最大偏差为1.8 mm,满足标准对检测精度的要求,同时可为U型坡口焊缝TOFD和PAUT检测技术的应用提供可靠的参考。

相比于分区法自动超声检测技术,基于便携式相控阵设备开发的TOFD和PAUT检测工艺的检测精度及可靠性可达到DNVGL-ST-F101标准的要求。