高强螺栓应力锈蚀的声发射特征

2022-03-16霍林生田树晓王靖凯罗明璋

霍林生,田树晓,王靖凯,罗明璋

(1.大连理工大学 海岸和近海工程国家重点实验室,大连 116024;2.长江大学 电子信息学院,荆州 434023)

钢结构具有强度高、抗震性能好、易于施工等优点,是大型土木工程基础设施建设的首选结构。高强螺栓是钢结构节点重要的传力构件[1],其健康状况直接影响钢结构的稳定性。在实际工程中,高强螺栓常直接暴露在环境中,使其在承受结构应力的同时也会发生腐蚀。在应力和腐蚀的共同作用下,高强螺栓常会出现突然断裂失效的现象,这种现象称为应力锈蚀断裂[2]。尽管研究人员对高强螺栓应力锈蚀断裂的机理已经形成了一定的共识[3],但是螺栓在断裂前释放的信号能量有限,很难被传统的监测手段捕捉到,致使目前尚无有效的措施能够预警高强螺栓的断裂。

声发射技术作为一种动态无损检测技术,通过接收材料因破坏而产生的应力波来监测材料的损伤程度[4-5]。相比于传统的主动检测技术,声发射技术具有灵敏度高、可以长时间实时监测等优点[6],被广泛应用于土木[7-8]、机械[9]、煤矿[10]和航天[11]等领域,也可用于高强螺栓的损伤监测[9]。 URBAHS等[12]对直升机上的螺栓进行声发射监测,通过分析声发射信号参数,发现了当螺栓承载力达到 96%时,微裂纹出现扩展的现象。LEAMAN等[13]采用声发射技术监测了M36 螺栓的疲劳试验,通过希尔伯特黄谱分析了声发射信号,认为高频峰值与损伤进展有关,可为声发射监测螺栓疲劳的早期损伤提供参考。这些研究多集中于螺栓的松动监测,目前少有学者对高强螺栓应力锈蚀断裂前的声发射信号特征进行深入研究。

高强螺栓应力锈蚀损伤的过程中包含了多种声发射源,很难确定不同声发射源对应的信号特征,且在应力锈蚀过程的同一时间段内,螺栓可能同时发生一种或几种损伤,存在一种或几种声发射源,加大了区分不同应力损伤信号的难度。CHEN等[14]提出同源声发射信号应当具有较高的相似性,即同源声发射信号的特征具有相似性。K均值聚类法[15]可以快速地将具有相似性质的声发射信号聚类在一起,有利于进一步分析声发射信号。蒋鹏等[16]利用声发射技术和K均值聚类法监测海洋石油平台T型管的节点损伤,并区分出了微裂纹萌生、微裂纹扩展、宏观裂纹扩展3种损伤类型,但K均值聚类法容易受到初始条件的影响,且聚类类别数量K需要预先设定。

文章利用声发射技术研究了高强螺栓应力锈蚀断裂的整个过程,通过引入DB(Davies-Bouldin指数)和二分法克服K均值聚类法的缺点,并将改进后的K均值聚类法用于高强螺栓损伤信号的分类,进一步分析了聚类后的声发射信号,提出了高强螺栓应力锈蚀断裂的预警指标。

1 高强螺栓应力锈蚀试验

1.1 试件

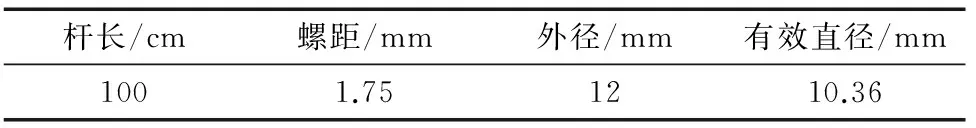

试件采用材料为35CrMo的高强螺栓丝杆,其材料与商用高强螺栓的相同,可代替高强螺栓用于锈蚀研究。35CrMo高强螺栓丝杆的抗拉强度为985 MPa,屈服强度为835 MPa,其规格如表1所示。

表1 高强螺栓丝杆规格

文章参照工程上高强螺栓的锈蚀,选取高强螺栓丝杆50 mm长的区域作为待锈蚀区域。试验采用电化学方式加速高强螺栓锈蚀,利用保鲜膜与棉线对待锈蚀区域进行防水处理。

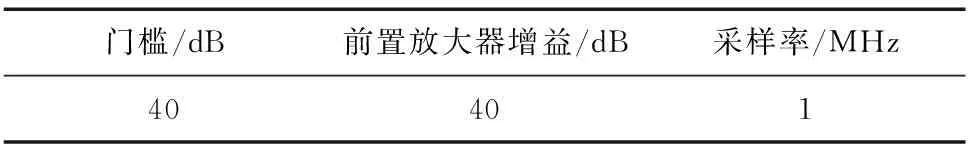

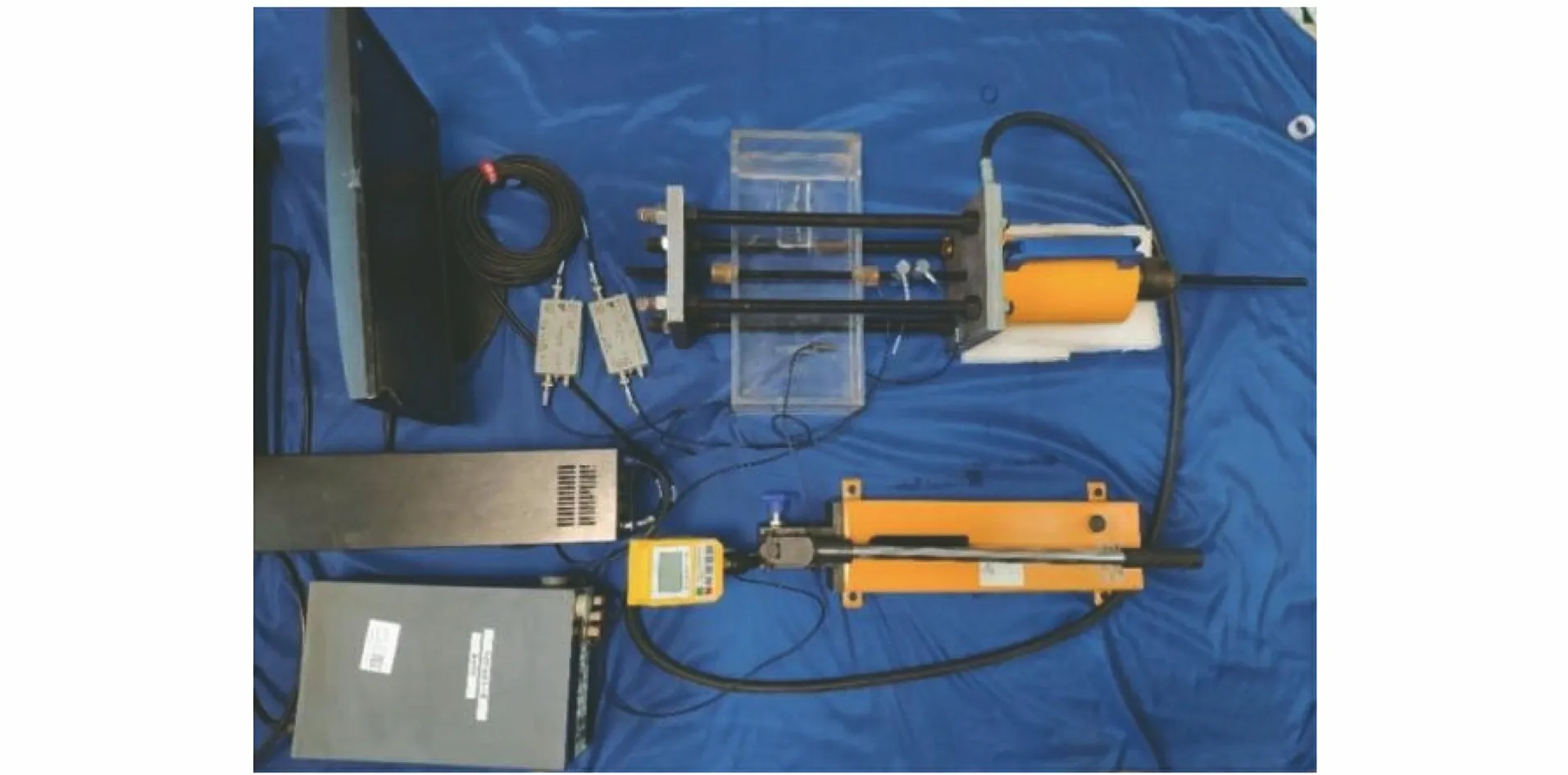

1.2 试验设备

试验设备外观如图1所示。夹具系统用于加载高强螺栓丝杆,保证高强螺栓丝杆处于持续锈蚀状态。锚杆拉拔仪型号为ML-300B,其通过夹具系统对高强螺栓丝杆进行加载。声发射系统用于监测整个加载历程,系统参数设置如表2所示。

图1 试验设备外观

表2 声发射系统参数设置

1.3 试验方案

根据文献[17]可知,高强螺栓设计预紧力不得超过其屈服荷载的80%,根据35CrMo材料的屈服强度和高强螺栓丝杆的有效面积计算得到其80%屈服荷载为56.3 kN,因此试验设计预紧力取50 kN。由于高强螺栓在服役过程中易出现预紧力松弛等情况,所以另设置两组工况,预紧力取设计预紧力的80%和60%,即试验共有3组工况,预紧力分别为50,40,30 kN。

试验采用静力加载方式,加载装置外观如图2所示。加载至规定荷载后,保持恒载,直至高强螺栓发生应力锈蚀断裂后结束试验。由于高强螺栓锈蚀信号较弱,为避免万能试验机油泵工作时产生噪声的影响,试验采用锚杆拉拔仪加载试件,其在恒载时几乎不产生声发射信号,且能满足高强度恒载的要求。

图2 加载装置外观

试验用NaCl溶液(浓度为5%)模拟海边高强螺栓被海水浸泡的腐蚀环境,通过外加0.2 A直流电流的方式加速高强螺栓的电化学锈蚀(正极连接高强螺栓丝杆,负极连接铜棒放入腐蚀液中,温度恒定不变)。

2 K均值算法的改进方法

在众多成熟的聚类方法中,K均值聚类法属于无监督算法,其不需要样本标签即可对数据进行筛选归类,基本原理为:在待聚类样本中随机选取几个聚类中心,基于紧邻准则比较样本与样本、样本与类别、类别与类别之间的距离,对样本进行归类;归类后重新计算各类别的聚类中心,重复上述流程直到聚类中心不再变化。采用DB来确定K均值聚类中类别的数量,该指数是由DAVIES等[18]提出的评估聚类结果优劣的指标,其通过式(1)求取每个类别最大相似程度的均值。

式中:Si和Sj分别为第i类和第j类(j≠i)样本到聚类中心的距离;Ai和Aj分别为第i类和第j类样本的聚类中心;N为样本的类别个数;P为范数类型,通常取2。

文章采用二分K均值算法弱化聚类中心对类别划分的影响,主要思路为:将所有样本划分为两个类别,然后计算各个类别的离散指数,取离散指数最大的一类继续进行二分,重复迭代直至满足条件时停止。

王平光[19]、宫羽丽[20]证实了可使用K均值聚类法对金属应力锈蚀的声发射信号进行声发射源的划分。高强螺栓属于金属材料,其应力锈蚀声发射源的分布特征是不均匀的。当声发射源信号的特征相差很大时,划分结果与实际情况相差较大。需对样本进行数据预处理,使样本各特征处于相同的尺度中,避免因某一特征数值过大导致聚类效果变差。文章选择归一化的数据预处理方式来解决这一问题,通过将特征数据映射到(0,1)之间,将有量纲参数转换为无量纲参数,使特征数据具备可比性。此外,归一化处理不仅可以提高聚类精度,还加快了求最优解的梯度下降速度。归一化公式为

式中:X为全部样本中特征x的集合;xnor为特征x的归一化结果。

文章采用声发射信号的计数、上升时间、持续时间、幅值、能量、峰频作为聚类的参数,代表信号在多维度下特征的投影。

3 试验结果分析

3.1 试验结果与参数选取

应用声发射技术对3种工况进行分析,根据声发射撞击累计计数可宏观了解高强螺栓的损伤情况,单位时间声发射撞击计数可反映高强螺栓锈蚀的活跃程度。以每种工况随机抽取一组为例进行分析。

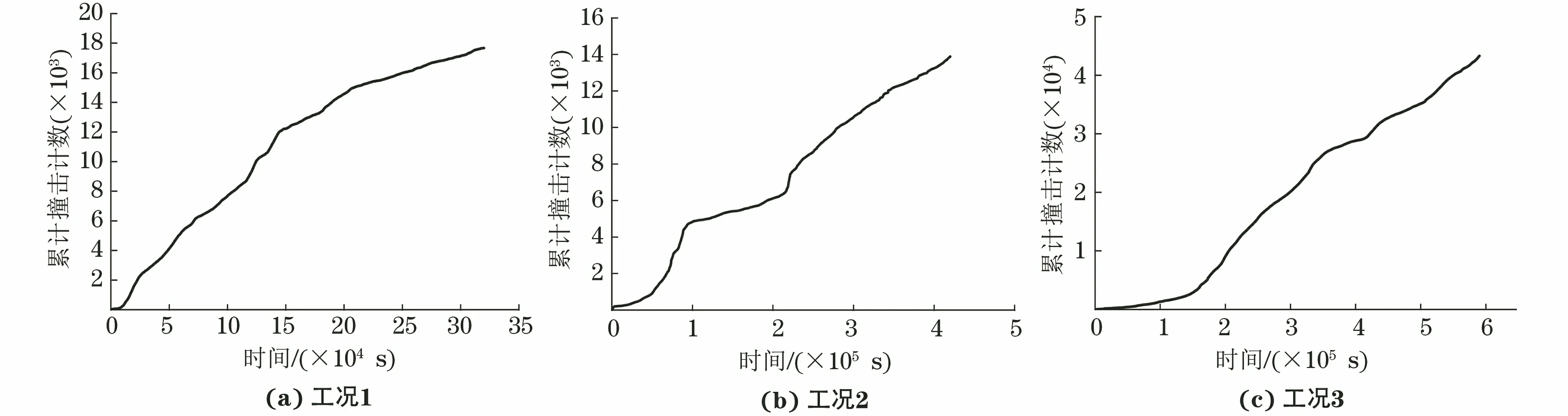

工况1为全预紧力状态,试验荷载为50 kN;工况2为20%松弛状态,荷载为40 kN;工况3为40%松弛状态,荷载为30 kN。3种工况的声发射累计撞击计数曲线如图3所示,可见,声发射撞击伴随整个锈蚀过程,但声发射撞击累计总数不同,3种工况分别为17 600,13 900和43 300,这与传感器自身、距离高强螺栓损伤的远近以及与高强螺栓耦合的情况有关。

图3 3种工况的声发射累计撞击计数曲线

声发射累计撞击计数仅能从宏观的角度把控高强螺栓的损伤程度,如若需更精准地掌握高强螺栓损伤的演化,应对声发射信号的特征进行分析。由于多种声发射源相互混合,影响了高强螺栓的锈蚀损伤判断,所以对信号进行聚类分析和模态识别十分必要。

选取前文所述声发射信号的参数来描述信号源的强度和活度,将其作为K均值聚类参数进行分析。由于参数之间数据相差较大,例如振铃计数与持续时间相差数个数量级,对分析结果产生较大影响,为弥补K均值的这一局限,先对各个参数进行归一化预处理,使所有参数皆分布在(0,1)之间。通过DB确定聚类个数k,当声发射信号分为3类时,3种工况的DB均最小,聚类效果最好,因此k取3,迭代次数设置为1 000。

3.2 聚类特征分析

统计聚类信号的各个参数,得到3种工况各类别信号的参数分布如表3-5所示。由表3-5可以看出,3种工况的第一类、第二类和第三类信号参数的分布情况分别相似。高强螺栓发生锈蚀并达到断裂强度时,其损伤类型不随应力变化发生改变,所以可认为3种工况中同类别信号对应同种损伤类型。第一类信号的声发射参数浮动范围最广,且参数上限最大,决定了声发射信号参数的上限。第三类信号参数浮动范围较窄,且分布下限为3种信号中最小的。第二类信号参数的分布与第一类信号和第二类信号的有重叠。3种工况同类别信号的分布虽具有很高的相似性,但其分布范围的上下限存在偏差,主要与传感器和试件的耦合以及传感器的位置有关。

表3 工况1各类别信号的参数分布

表4 工况2各类别信号的参数分布

表5 工况3各类别信号的参数分布

3.3 高强螺栓锈蚀损伤阶段划分

图4为各工况的声发射累计撞击计数曲线,可见,第一类信号在3种工况中均持续存在,但信号激增时期互不相同,在工况1为前期,工况2为前期和中期,工况3为中后期,无明显规律可供研究。第二类信号在工况1的前期发展较快,在工况2和工况3的前期发展较为缓慢,无明显规律可供研究。第三类信号相对于第一类和第二类信号,其起伏变化较为明显,且在3种工况中的变化趋势相近。

图4 各工况的声发射累计撞击计数曲线

第一类信号、第二类信号在高强螺栓应力锈蚀历程中产生的时刻较为随机,没有明确的阶段性,发生密度存在较大的不确定性,而第三类信号伴随着高强螺栓锈蚀的全历程,且能够反映锈蚀的活性,因此文章将采用第三类信号研究高强螺栓的应力锈蚀情况。

对3种工况下第三类声发射累计撞击计数曲线进行分段(见图5),根据趋势起伏变化将锈蚀过程大致划分为4个阶段。A阶段曲线变化缓慢,B阶段曲线迅速上升,C阶段曲线进入平稳阶段,D阶段声发射撞击再次进入活跃阶段。

图5 3种工况下第三类信号的分段

受传感器灵敏度、传感器与试件耦合性的影响,无法使用声发射撞击计数的绝对值来定量表示高强螺栓的损伤阶段,这给工程的实时监测识别应用带来挑战。

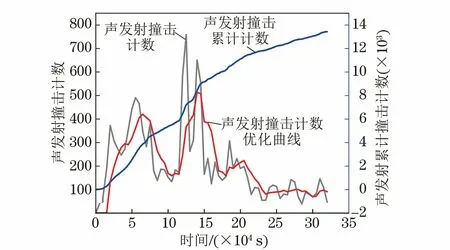

声发射累计撞击计数(见图6蓝色曲线)一定程度上可反映高强螺栓的损伤程度,而单位时间声发射撞击计数(见图6灰线)在一定程度上可表示高强螺栓损伤的活跃度。由于采样尺度的影响,单位时间的声发射计数在相邻的计数数据处偏移,出现极大值极小值,影响了损伤判断,因此采用式(3)进行优化。优化后的曲线为图6中的红色曲线,极值出现的情况减少了,极大地降低了采样率带来的影响,但式(3)存在局限性,优化得到的曲线有一定的滞后性,可通过对采样尺寸的控制来减少滞后性对于高强螺栓应力锈蚀阶段划分的影响。

图6 原始声发射撞击计数曲线及优化结果

式中:yi为原始值;i为优化后的值。

由图6可知,优化后的曲线有两个明显的峰值,在实时监测中识别两个峰值即可区分高强螺栓锈蚀损伤的阶段,文章通过设定门槛来划分损伤阶段,门槛的设定需满足要求:① 是无量纲因子,引用无量纲因子可避免传感器自身以及试件耦合的影响;② 应力适用性好,对应力不同的高强螺栓皆具备区分损伤阶段的能力;③ 采样尺度容错率大,选取最大采样尺度容错率指标,可使指标在更广的尺度范围内区分损伤阶段。

结合无量纲因子β和监测数据设定动态门槛P,P表示为

P=βymax

(4)

式中:ymax为观测数据的最大值。

门槛P为划分损伤阶段的关键,采样尺度的大小会影响门槛P划分损伤阶段的结果。采样尺度过小或过大时的声发射撞击计数曲线及优化结果如图7所示。采样尺度过小结果受局部细节影响较大,无法宏观地判断高强螺栓的损伤阶段;采样尺度过大,曲线优化滞后性过大,判断损伤阶段存在迟移。采样尺度无法事先精准锁定,因此门槛P需在尽可能大的采样尺度范围内具备划分损伤阶段的能力。确定门槛大小即是确定无量纲因子β的取值,从该节的试验可得到区分高强螺栓损伤阶段的β取值范围(见图8)。β需要在3种工况下适用,且能够在相对较广的采样尺度内划分损伤阶段。综合上述条件,β取0.45。

图7 采样尺度过小或过大时的声发射撞击计数曲线及优化结果

图8 各工况下β的取值范围

在采样尺度为5 000的条件下,验证无量纲因子β=0.45对3种工况划分损伤阶段的效果(见图9)。由图9可知,随着声发射数据的采集,ymax不断变化,P门槛随之变动,此时A阶段和B阶段分界点不断变化。当采集计数出现峰值时,ymax不变,门槛稳定,此时门槛之下为A阶段,门槛之上为B阶段。锈蚀发生后,声发射计数再次低于门槛,此时进入C阶段。当声发射计数第二次穿越门槛时,高强螺栓锈蚀进入D阶段,此时,螺栓直径损伤量为2.23 mm,结合3种工况,可认为当应力锈蚀进入D阶段时,螺栓具有断裂风险,可将D阶段作为应力锈蚀的预警阶段。结合图5可知,当β=0.45时,门槛划分的损伤阶段与图9中定性划分的损伤阶段大致相同,其中A阶段与B阶段的分界点、B阶段与C阶段的分界点相对于图9的有少许滞后性,而C阶段与D阶段的分界点和图9中相应阶段的分界点有较高的重合度。在实际工程中,可利用该节的方法实现高强螺栓的实时声发射检测,实时判断高强螺栓的锈蚀状态。

图9 各工况下β=0.45时的损伤阶段划分效果

4 结语

文章利用声发射技术,研究了高强螺栓的应力腐蚀过程,结合改进的K均值聚类方法,将得到的声发射数据分为3类。以第三类信号作为高强螺栓锈蚀损伤阶段的划分对象,利用提出的动态门槛将高强螺栓应力锈蚀断裂全历程划分为4个阶段,以最后一个阶段作为高强螺栓断裂的预警阶段。研究结论可为确定监测高强螺栓应力锈蚀的指标提供参考。