核电厂厚壁高密度聚乙烯管道热熔接头的相控阵超声检测

2022-03-16周路生邱晓东王立仁

周路生,黄 骄,吴 双,邱晓东,王立仁

(1.国核电站运行服务技术有限公司,上海 200233; 2.上海核工程研究设计院有限公司,上海 200233)

核电厂厂用水系统(SWS)利用海水通过设备冷却水系统的热交换器带走核岛设备的热量,达到冷却的目的[1]。二代及二代加核电厂输送海水介质的管道主要为不锈钢管道、内衬防腐涂层或水泥沙浆的碳钢管道、钢筋混凝土管等[2]。基于高密度聚乙烯(HDPE)材料良好的耐腐蚀及抗氧化、老化性能,1998年美国卡巴托核电站在常规的水管系统中首次使用了HDPE管道,运行多年后,管道服役状态仍良好。国内AP1000三代依托项目(三门和海阳核电机组)厂用水系统(非安全级)已采用外径为30 inch(1 inch=25.4 mm)的HDPE管道,2017年中广核大亚湾核电站的循环水(CFI)系统首次将HDPE管道应用到核安全级系统中[3],另外,CAP1400及CAP1000后续项目的厂用水系统用到的HDPE管道,其最大壁厚已超过100 mm。目前国内已有的行业标准JB/T 10662-2013 《无损检测 聚乙烯管道焊缝超声检测》 适用于检测输送燃气和自来水介质的非核用聚乙烯管道的熔接接头,即壁厚小于60 mm的聚乙烯管道热熔接头。对于核电厂用的大口径(外径30 inch以上)、超厚壁(大于90 mm)HDPE管道热熔接头,国内尚无相应的检测标准。因此,开展核电厂大口径超厚壁HDPE管道热熔接头缺陷的检测技术研究尤为必要。

以国内某在建三代机组厂用水系统外径为32 inch的HDPE管道热熔接头为研究对象,对其主要声学性能参数(如材料声速和声衰减系数)进行研究。HDPE为粘弹性材料,超声波在该类材料中传播时能量损失尤为严重。相较于纵波,横波波长较短,穿透能力更差,无法有效穿透厚壁HDPE管道熔接接头的全厚度范围,因而通常采用纵波对HDPE材料进行检测。

1.1 声速测量

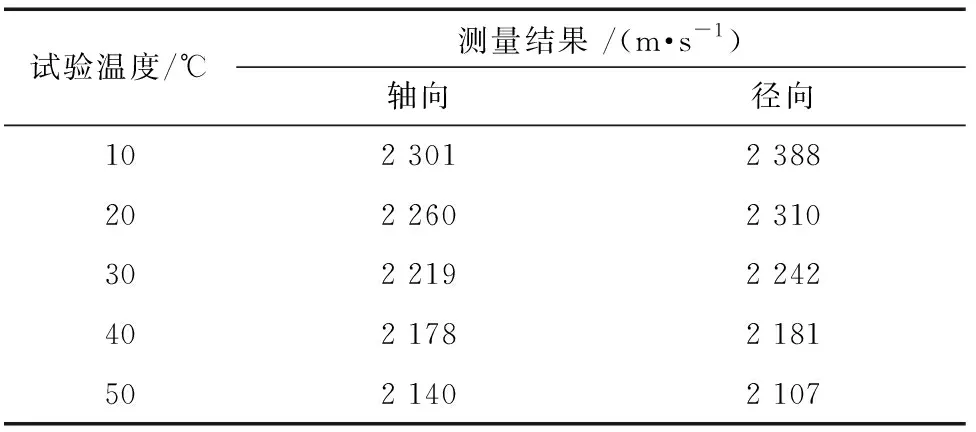

以国内某核电供应商生产的牌号为PE4710,壁厚为90 mm的HDPE管道母材材料作为试验对象,在不同温度下,采用脉冲回波法从试件的各截面进行材料纵波声速测量试验,测量结果如表1所示。由表1可知,核电厂用HDPE材料在10~50 ℃下,其纵波声速为2 107~2 388 m/s,且声速随着材料温度升高而减小,呈一定的线性变化。

表1 HDPE材料纵波声速测量结果

1.2 声衰减试验

引起超声波衰减的主要原因有波束扩散、晶粒散射和介质吸收。HDPE材料类似于超声探头的吸声材料,吸收衰减是其主要的衰减原因。经测量得到试件的衰减系数为0.72 dB·mm-1~0.74 dB·mm-1。该衰减系数是散射衰减、吸收衰减和扩散衰减的综合体现。

2 聚焦声场建模

结合材料的声学性能及国内外对HDPE材料的相控阵检测技术研究可知,采用水作为液体楔块可获得扫查所需的偏转角度,最大可偏转89°。不同偏转角度下HDPE材料和水中声场轴向方向质点的振幅分布如图1所示。由图1可知,振幅随着偏转角度的变化而变化,焦点处的能量仍较高,焦点范围逐渐增大时仍可满足检测精度的要求。

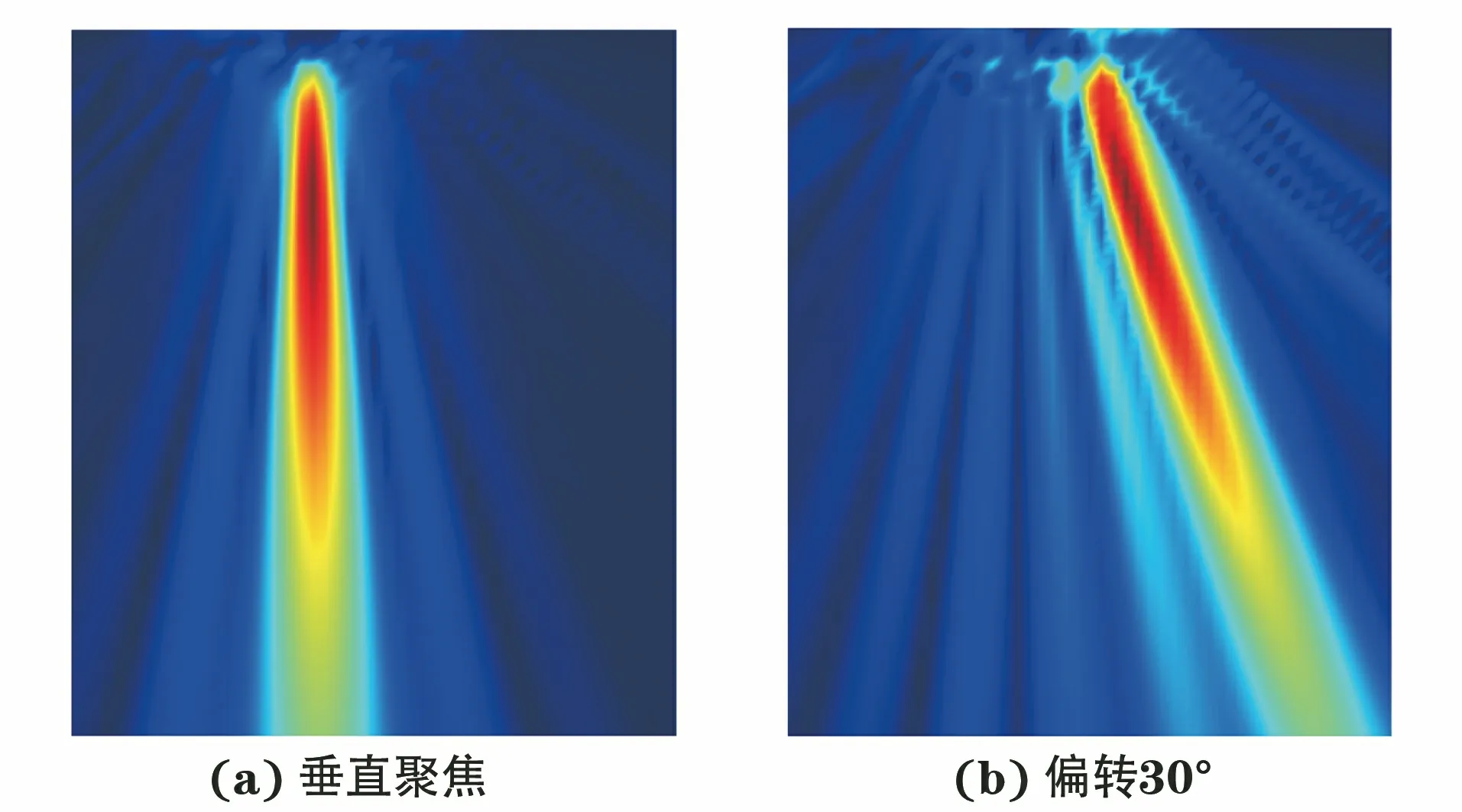

为提高超声波主声束的能量,通常采用低频探头来检测HDPE材料,采用水浸法对HDPE材料管材试件进行检测。对超声波在水与HDPE材料双层介质中的声场分布进行建模分析,建模选择的相控阵探头中心频率为2 MHz,阵元数量为16,阵元尺寸为10 mm×0.5 mm(长×宽),阵元间距为0.1 mm,水中声程为15 mm,其在HDPE材料中的聚焦深度为20 mm,垂直聚焦与偏转聚焦的声场分布如图2所示。

图2 垂直聚焦与偏转聚焦时HDPE材料中的声场分布

3 热熔接头缺陷类型

HDPE热熔管道接头熔接过程中出现的缺陷主要分为两类,一类是外观缺陷,另一类是熔接工艺缺陷,文章重点分析熔接过程中产生的工艺缺陷。

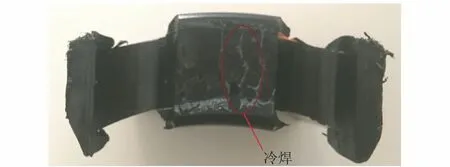

3.1 冷焊缺陷

管件在熔合过程中接头热量不足会导致熔合面局部形成缝隙或局部聚乙烯分子粘结不牢固,形成热熔接头冷焊缺陷,使得熔接接头性能下降。热熔接头冷焊缺陷外观如图3所示。带冷焊缺陷的热熔接头外观良好,服役初期接头的强度可满足使用要求,但在服役过程受环境、工作条件的影响,易出现整体脆断。冷焊缺陷是热熔焊缝中最危险的缺陷,也是热熔接头检测中最容易漏检的缺陷之一。在实际热熔熔接过程中该缺陷产生的主要原因有:① 热熔后接头未完全冷却便拆除夹具,并给管道接头施加了一定的力矩,使熔合面的聚乙烯分子因受拉应力而粘结不牢,或因冷却时间不足而产生未熔合类缺陷;② 熔接后接头冷却不均匀使得熔合面局部产生大量微小缩孔,导致熔合面的粘结强度下降;③ 熔接端面未铣削平整导致凹陷处受热不足,也可能使得聚乙烯分子的粘结强度下降。

图3 热熔接头冷焊缺陷外观

3.2 气孔、孔洞

熔接过程中,如果接头处夹杂有较大固体颗粒或局部存在气体未逃逸出熔合区,就会形成气孔或不规则孔洞。上述缺陷产生的主要原因是聚乙烯管材熔接端面清洗不彻底,材料内部存在空气、端面粘有水珠或管材放置时间过长而吸潮。管材壁厚过大或接头冷却过程中散热不均也易导致熔融区的中心部位出现收缩,进而形成冷却缩孔。

3.3 裂纹

热熔合面局部出现宏观裂缝或局部分子纠缠不牢靠时,焊接接头的性能会下降。该类型缺陷比较罕见,但危害较大,属于重点关注的缺陷类型。热熔接头裂纹缺陷外观如图4所示。

图4 热熔接头裂纹缺陷外观

3.4 熔合面夹杂

熔合面夹杂是指熔合面上的微小水滴或不洁净杂质遗留在焊接面上,导致接头之间的分子无法纠结牢固造成熔接接头性能下降的工艺缺陷,其表现为熔合面的整体失效或大面积不均匀韧性脆断。

4 相控阵检测技术研究

4.1 检测区域确定

ASME(美国机械工程师协会)锅炉及压力容器规范第III卷强制性附录XXVI规定了使用的检测技术应有效覆盖热熔接头熔合中心线两侧各6 mm的范围。

4.2 试块设计

采用与国内某核电厂SWS使用的HDPE管件相同的材料及生产工艺,制作试验所需的各种类型试块,重点设计了声学性能试块、标准试块、参考试块和模拟能力验证试块等。各类型试块的说明如下。

(1) 声学性能试块。该试块用于HDPE材料声速、衰减系数等声学性能的测试。

(2) HDPE管道标准试块。该试块用于校准相控阵超声检测探头的参数,类似于CSK-IA标准试块,主要反射体有R35和R70圆弧面及φ0.5 mm 横通孔,试块外观如图5所示。

图5 HDPE管道标准试块外观

(3) 热熔接头参考试块。根据国内某核电厂SWS管道规格,设计加工制作了2种规格的热熔接头参考试块,其外观如图6,7所示。在外径为10 inch的热熔接头试块中,横孔直径分别为0.5,1 mm,孔间距为5 mm。在外径为32 inch的热熔接头试块中,横孔直径分别为1.0,2.0 mm,孔间距为10 mm。最小可检缺陷尺寸不低于ASME规范第III卷强制性附录XXVI要求的1 mm或10%壁厚(取二者的大值)。

图7 外径为32 inch的热熔接头参考试块外观

(4) 模拟能力验证试块。依据ASME规范第III卷附录XXVI的要求,用于核电厂核三级HDPE管道的检测技术应在能力验证试块上通过验证后才可用于现场检测。试验根据ASME规范对能力验证试块的设计要求,利用缺陷植入技术制作了HDPE管道模拟缺陷试块。主要在验证试块外表面和中部区域植入了异质材料(分布在30%~90%壁厚间)。

4.3 相控阵探头定制

根据前期对HDPE材料声学性能参数的研究结果可知,要保证超声波在HDPE材料中有良好的穿透力,应在满足缺陷检测精度的前提下,尽量采用低频检测,以获得足够的信噪比和灵敏度余量。为了提高探头能量,设计制作了瓦型自聚焦的一维相控阵探头,具体参数说明如下。

(1) 采用2.25~5 MHz频率检测外径为8 inch,壁厚为23 mm的小管径HDPE管道;采用1.5 MHz或更低的频率来检测外径为32 inch,壁厚为110 mm的大口径厚壁HDPE管道。

(2) 阵元数量。探头阵元数量的选择与被检对象的壁厚、检测设备的配置及聚焦法则均有较大关系。随着晶片阵元数量的增加,波束主瓣宽度逐渐变窄,声束指向性得到改善,栅瓣幅值减小。试验采用16阵元的探头检测外径为8 inch的HDPE热熔接头,采用64阵元探头检测外径为32 inch的热熔接头。

(3) 阵元宽度。根据超声仿真软件的计算发现,随着阵元宽度的增加,主瓣宽度减小,有利于提高声束指向性和改善聚焦性能,但会产生较多的栅瓣。在探头尺寸不受限制的情况下,可增大阵元宽度,有利于获得更好的聚焦效果。

(4) 阵元间距。阵元间距对检测过程中波束聚焦的指向性和分辨力影响较大。通常随着阵元间距的增加,主瓣宽度逐渐变窄,声束指向性增强,但当阵元间距大于波长时,声束将出现明显栅瓣。

检测外径为8 inch和32 inch的HDPE热熔接头的相控阵探头型号分别为2.25L16-12×12-A1和1.5L64-48×12-A2。

4.4 探头楔块

HDPE材料的纵波声速与有机玻璃楔块材料的声速基本一致,因而采用有机玻璃作为楔块材料将无法获得需要的偏转折射角,不满足ASME规范对热熔接头全体积覆盖检测的要求。通过技术调研和方法试验,最终确定采用水作为声束偏转介质,水中纵波的声速为1 480 m·s-1,小于HDPE材料的纵波声速(2 300 m/s),在理论上可获得检测所需的声束偏转角。

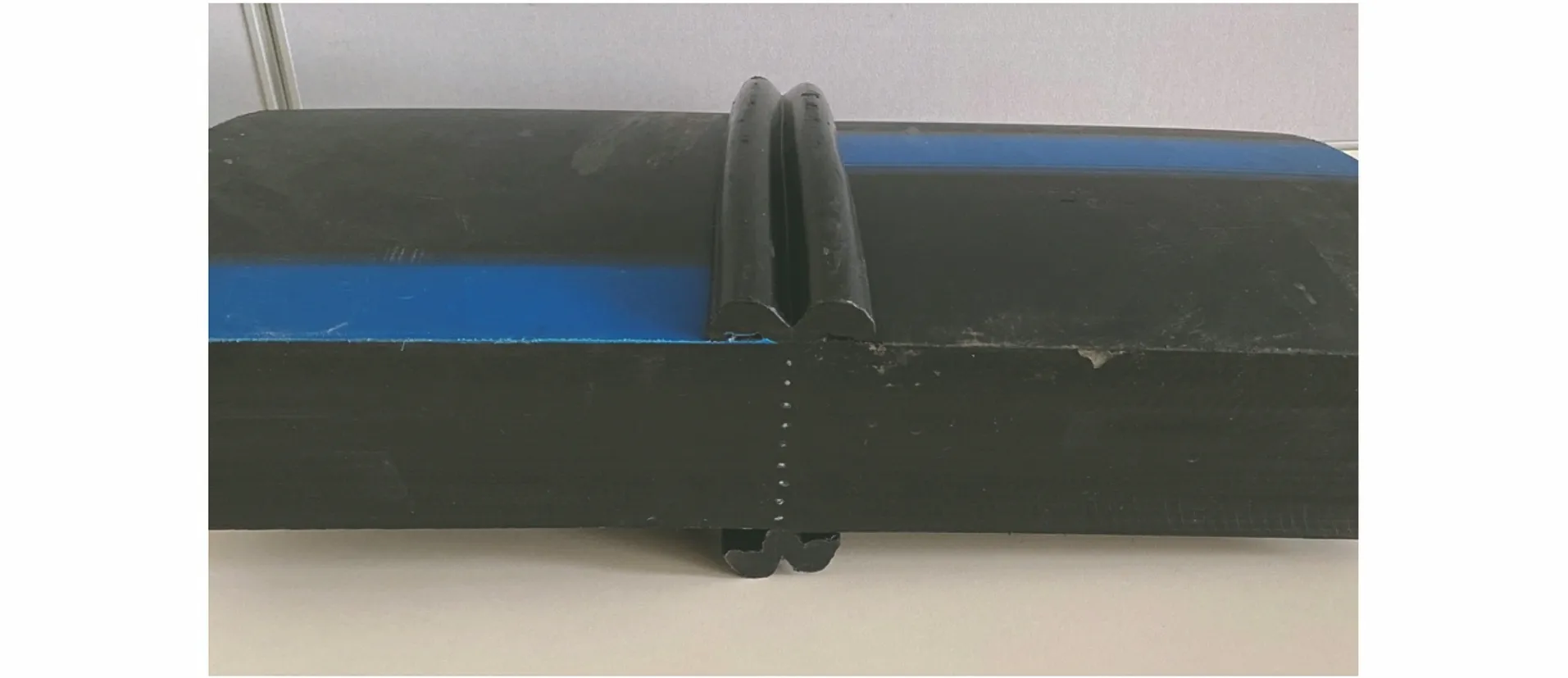

试验针对定制相控阵探头的参数,设计了多款适用于DN200DN900的HDPE管道热熔接头相控阵检测水楔块,楔块采用空腔设计,将水包裹在楔块框内,通过不断给楔块充水来确保楔块内没有空气,并保证探头激发的超声信号进入被检HDPE管件中。定制的水楔块型号分别为SA1-N68L-AOD8(用于外径为8 inch的热熔接头)和SA2-N68L-AOD32(用于外径为32 inch的热熔接头)。水楔块外观如图8所示。

图8 相控阵探头水楔块外观

5 检测试验

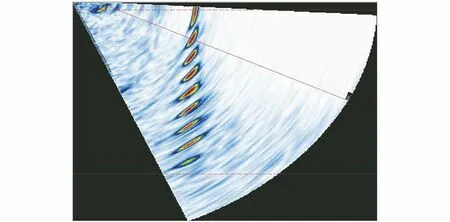

采用定制的相控阵探头,设置激活起始阵元和结束阵元,检测外径为8 inch的管道时,聚焦深度设置为15 mm;检测外径为32 inch的管道时,聚焦深度设置为75 mm。扫描方式为扇形扫查,角度范围为35°~89°,扫描间距为1°。两个热熔接头参考试块上横孔反射体的检测图像如图9,10所示。试验结果表明,采用定制的探头和楔块可有效发现试块内不同深度的所有横孔,缺陷的定位精度、信噪比和灵敏度余量均满足检测要求。两个热熔接头参考试块所有横孔的检测数据如表2,3所示。

表2 外径为8 inch热熔接头试块所有横孔的检测数据

表3 外径为32 inch热熔接头试块所有横孔的检测数据

图9 外径为8 inch的热熔接头试块上φ 0.5 mm横孔的检测图像

图10 外径为32 inch的热熔接头试块上φ1.0 mm横孔的检测图像

6 现场检测应用

受国内某核电站委托,采用项目开发的核电厂用厚壁HDPE热熔接头相控阵超声检测技术和扫查装置,对电站在建厂用水系统32 inch的HDPE管道的10条热熔接头进行了抽检。

6.1 检测方案

采用型号为1.5L64-48×12-A2的相控阵探头及配套水楔块,按照设置的检测工艺进行超声数据采集及分析。采用CIVA或仪器配套采集软件的声束仿真模块进行32 inch HDPE管道热熔接头相控阵超声声束覆盖范围仿真,并对检测工艺的相关参数进行确认。采用32 inch热熔接头校准试块上不同深度的φ1 mm横孔制作TCG(距离-波幅)曲线,采用软件的自补偿修正功能建立基准灵敏度。扫查灵敏度应至少在基准灵敏度的基础上提高14 dB, 在材料结构噪声太大无法实施检测的情况下,扫查灵敏度应在基准灵敏度的基础上提高6 dB以上。

由于该技术采用的是充水式水楔块,超声耦合效果是实施现场检测的关键,检测时可从3个方面保证耦合效果。首先,调整扫查装置的压紧机构和管径调节机构,确保带曲率的相控阵探头水楔块与管件外表面耦合良好并有足够的压紧力。其次,对除盐水耦合剂进行消气泡处理,确保除盐水在喷水过程中无气泡附着在探头和管外壁上。最后,对HDPE管件外表面的不平整进行处理并在扫查前对管外壁进行润湿。

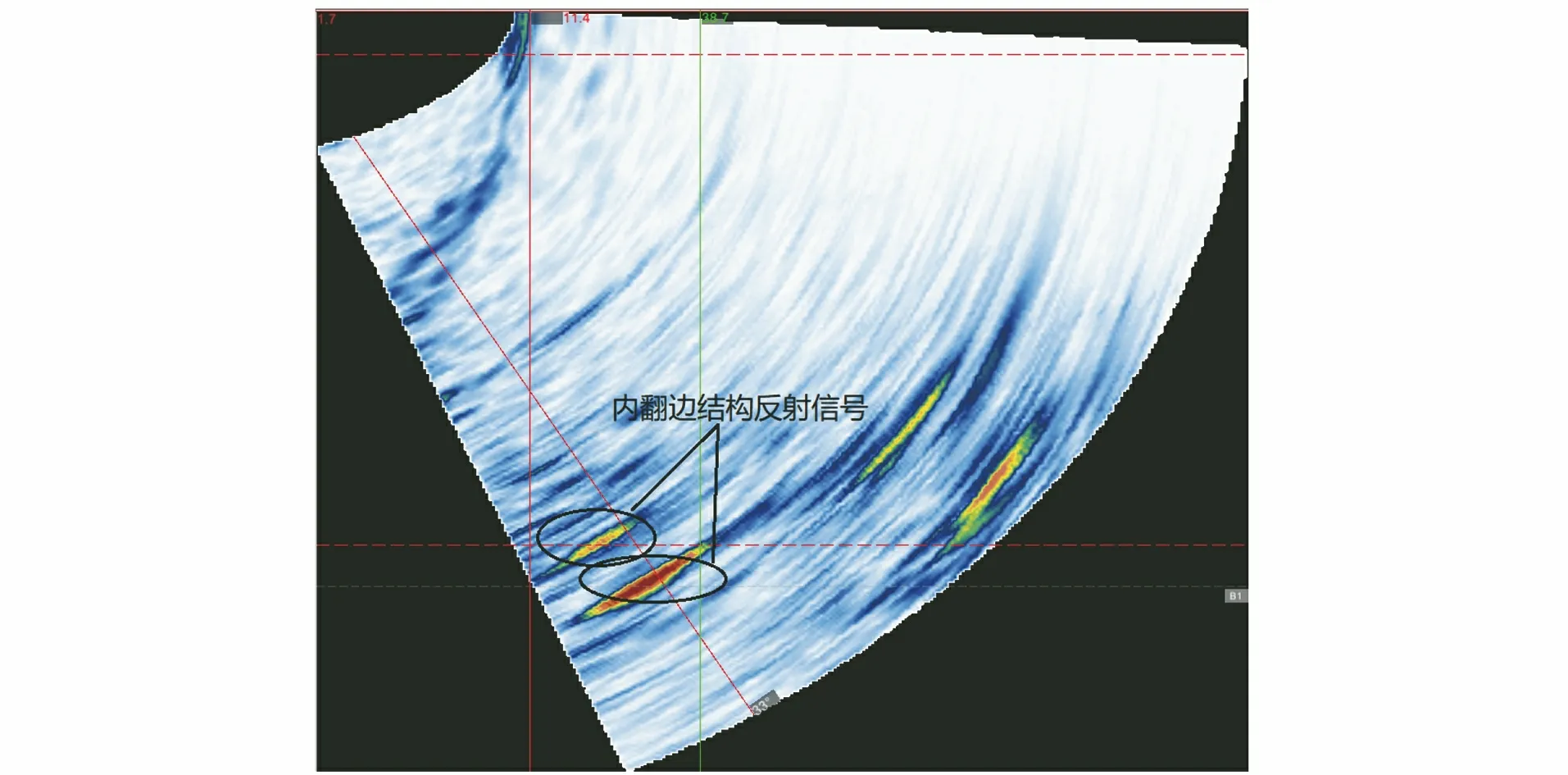

由于HDPE热熔接头存在固有的内外表面翻边的情况,所以检测过程中,相控阵超声检测图像存在明显的,有规律性的几何结构信号(见图11)。检测过程中可以观察该信号的变化,有效地判断疑似缺陷信号。

图11 热熔接头的结构反射信号

6.2 检测结果

现场检测结果表明该技术和配套装置可完全满足现场检测的要求,主要体现在:① 相控阵探头与配套充水式楔块可有效地适应HDPE管道不同的表面状态,保证超声信号的稳定性;② 可有效发现HDPE管道热熔接头内表面翻边的固有结构信号; ③ 开发的相控阵检测工艺优化了扫查方式,有效地提高了现场检测的效率。

7 结语

研究解决了壁厚大于90 mm的HDPE热熔接头全体积范围缺陷检测的难题。试验和现场应用结果均表明开发的检测技术可满足以下指标:① 缺陷的深度定位精度最大偏差为4.7 mm,小于5%壁厚;② 缺陷检测精度不低于φ0.5 mm当量的横孔(壁厚小于30 mm)和φ1 mm当量的横孔(壁厚大于90 mm);③ 缺陷信噪比大于20 dB ,检测灵敏度余量大于70 dB。