青岛地铁轮轨匹配状态研究

2022-03-16庞明潇程灏刘丙林蓝天

庞明潇,程灏,刘丙林,蓝天

(1. 青岛理工大学管理工程学院,山东青岛 266555;2. 青岛地铁集团有限公司,山东青岛 266045)

随着国内地铁运营规模的不断扩大,轮轨状态不匹配带来了诸多问题,如:车轮踏面擦伤、多边形、轮缘偏磨、轨道裂纹等。相关研究表明:车轮多边形严重影响车辆安全平稳运行,降低车辆部件、轨道的使用寿命[1];多边形车轮在高速运行时会产生较大的轮轨垂向力,较高频次的轮轨垂向力会使钢轨和车轮、轴箱、构架产生结构疲劳,甚至导致轮对瞬时脱离钢轨,影响安全运营[2-5]。

青岛地铁3号线线路总体呈“西—东—北—西”走向,为减少车辆运行振动噪声对居民生活的影响,线路采用了多种形式的减振浮置板道床,随着车辆运行里程不断增加,轮对多边形、偏磨等问题进一步暴露,车厢振动大,会严重影响乘客乘坐舒适度。因此,有必要针对轮轨匹配状态进行分析与研究,掌握轮轨磨耗状态、磨耗规律和车辆振动特性,以制定相应的控制措施,进一步提升运营服务质量。

1 车轮磨耗状态分析

1.1 车轮踏面磨耗状态

按照地铁车辆出库方向,定义左侧车轮为左轮,右侧车轮为右轮。选取2列运行15万km车辆,通过车轮踏面测量仪对整列车车轮踏面外形进行测试,结果显示(图1):右轮(红色)踏面直径较左轮(蓝色)小,磨耗速率较左轮快;右轮轮缘厚较左轮大,磨耗速率较左轮慢。

图1 踏面磨耗状态

根据图1,车轮踏面出现凹型磨耗,列车曲线运行时,钢轨与车轮凹陷两侧接触,造成较大的接触应力,导致滚动接触疲劳。右轮凹陷量大于左轮,踏面磨耗速率高出左轮50%,左轮缘厚磨耗速率高出右轮70%。

1.2 车轮多边形状态

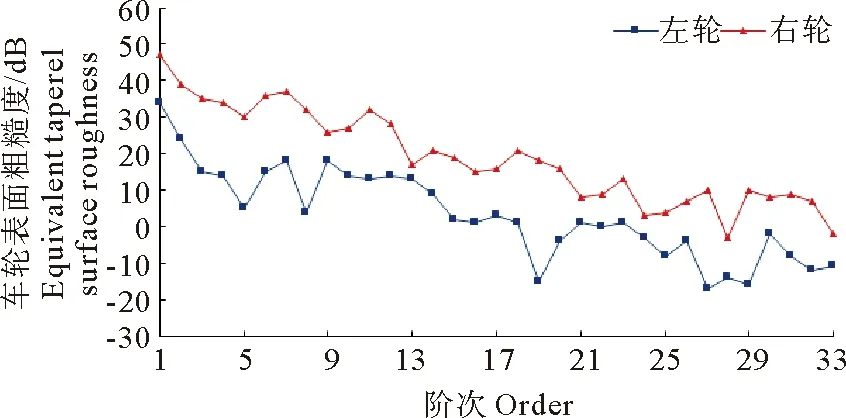

按照傅里叶级数变换形成不同阶次的函数,如图2所示,车轮表面粗糙度超过30 dB的阶次称为该阶次多边形,其中一阶次代表偏心,二阶次代表椭圆。结果显示:右轮径向圆跳动大于左轮,约66%的车轮出现偏心或五至八边形。

图2 车轮多边形

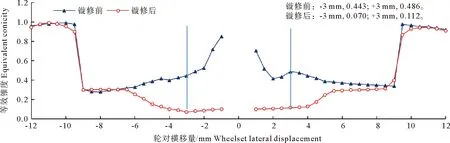

等效锥度是评价轮轨接触几何状态的重要指标[6-7]。根据文献[8]要求,车辆速度<200 km/h情况下,等效锥度不应超过0.40。车轮镟修前后等效锥度如图3所示,镟修后车轮等效锥度由>0.4下降至0.1左右,径向圆跳动较小,无偏心及多边形。

图3 车轮等效锥度

2 钢轨磨耗状态分析

2.1 钢轨波磨状态

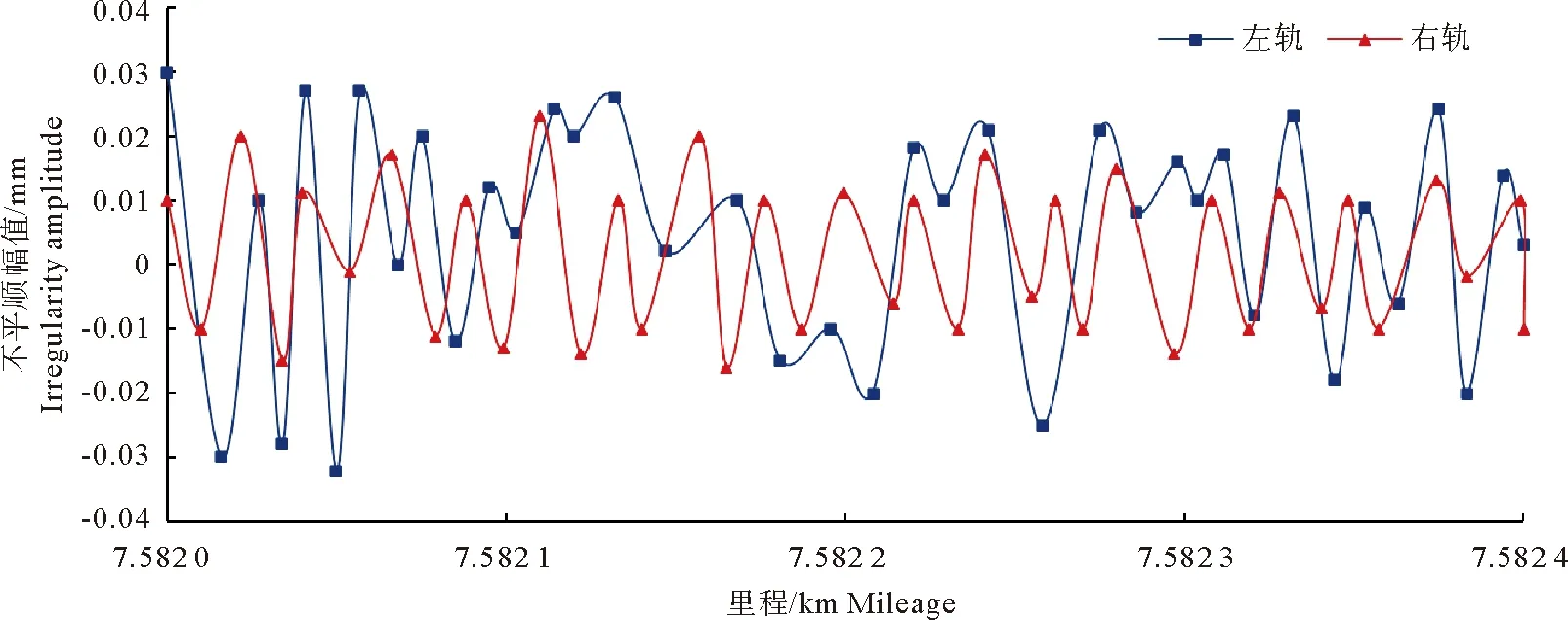

选定不同轨道结构、不同曲线半径的区间,测量钢轨波磨不平顺情况,结果如图4所示,钢轨整体状态较好,各区间钢轨表面状态良好。

图4 钢轨波磨状态

2.2 钢轨焊接接头状态

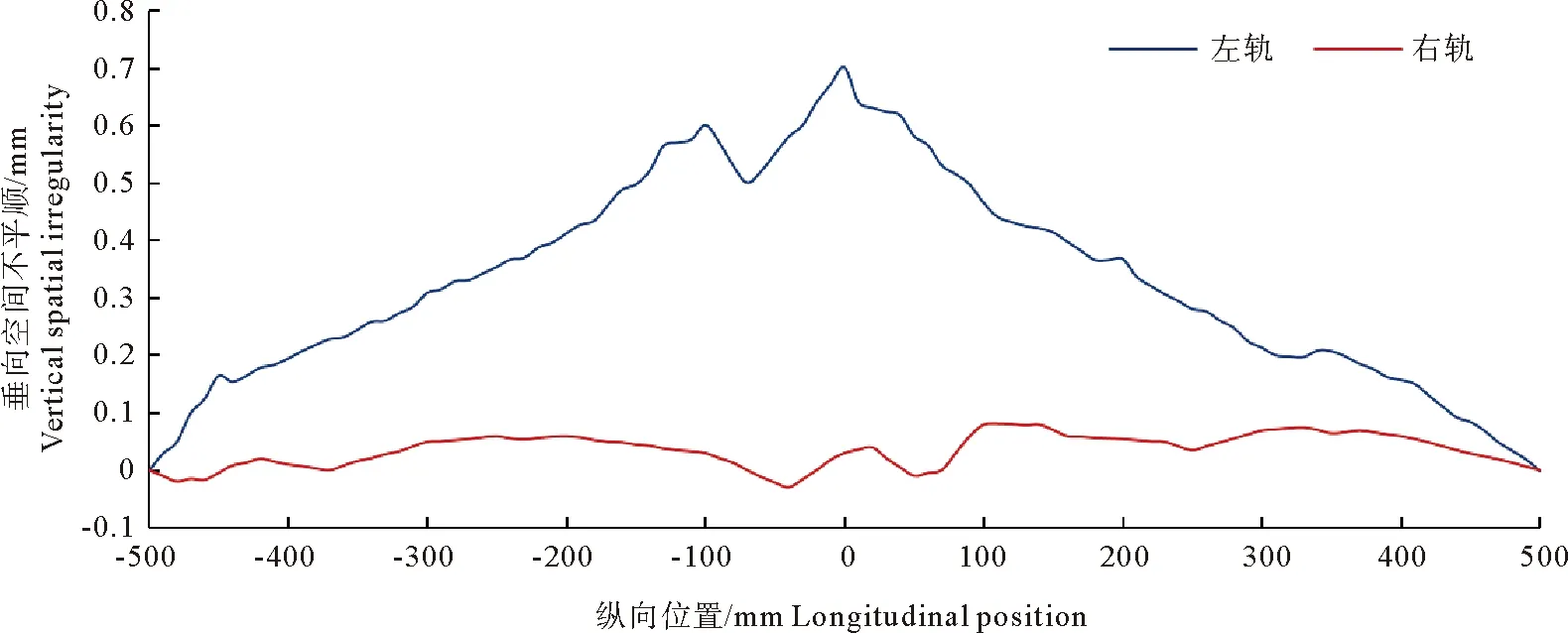

青岛地铁3号线采用无缝钢轨。受焊接作业质量、轮轨作用力等因素影响,焊接接头存在一定程度的短波不平顺问题,这会使轮对向多边形方向演变[9]。焊接接头不平顺测试结果如图5所示,焊接接头呈上凸形,焊缝处存在局部短波,焊接接头峰-峰值较高,中心垂向空间不平顺较大。其中,焊接接头最大峰-峰值为0.7 mm,超过了钢轨焊接最大偏差0.4 mm的要求。

图5 钢轨焊接接头状态

3 车辆振动加速度特性分析

按照空载工况对车辆振动性能进行测试,以分析车辆关键部件振动特性和车辆动力学特性。车体时频图如图6所示,车体振动加速度在车轮镟修前时较大,镟修后降低。结果表明:车轮镟修可一定程度解决车辆振动较大的问题。

A. 车轮镟修前;B. 车轮镟修后。

当车轮通过轨道擦伤位置、剥离位置或减振扣件时,会产生冲击力P1和P2,P1力频率为500~1 000 Hz,P2力频率为30~100 Hz。车辆通过不同减振浮置板道床时,振动主频均在50~80 Hz范围内(图7),该频率为轮轨系统P2力共振频率。根据现场调查,车轮镟修后,车辆圆度良好,仅小范围存在钢轨波磨,无剥离掉块现象。因此,钢轨焊接接头不平顺是引起P2力共振的主要激励源。

当轮对在50~80 Hz频率范围内振动时,力及蠕滑率以相同的频率波动,最终在车轮上形成相应波长的磨损。列车多以60~75 km/h的速度运行,则形成的磨损相应波长为0.208~0.417 m,该波长与边数量为5~8的多边形车轮波长基本一致,因此P2力共振是导致轮对呈多边形(边数量为5~8)的主要因素。

A. 双层非线性道床;B. 减振垫浮置板;C. 中量级浮置板;D. 重量级浮置板。

4 车辆振动加速度特性分析

4.1 车辆动力学性能评价标准

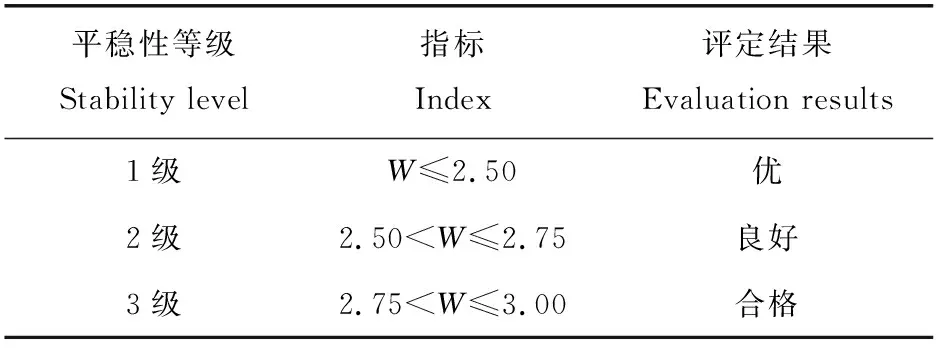

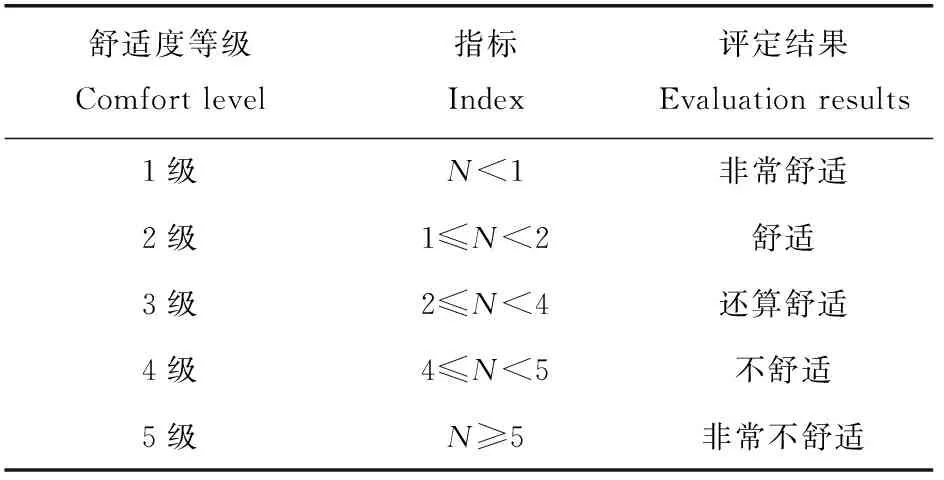

根据文献[10]规定,通过车体振动加速度对车辆运行品质进行评定,主要包括平稳性指标、舒适度指标。平稳性评定等级如表1所示,舒适度评定等级如表2所示。

表1 车辆平稳性评定等级[10]

表2 车辆舒适度评定等级[10]

参照文献[11]评价车辆横向稳定性,即构架加速度经过0.5~10 Hz滤波峰值,有连续6次以上达到或超过极限值8~10 m/s2时,可判定为横向失稳。

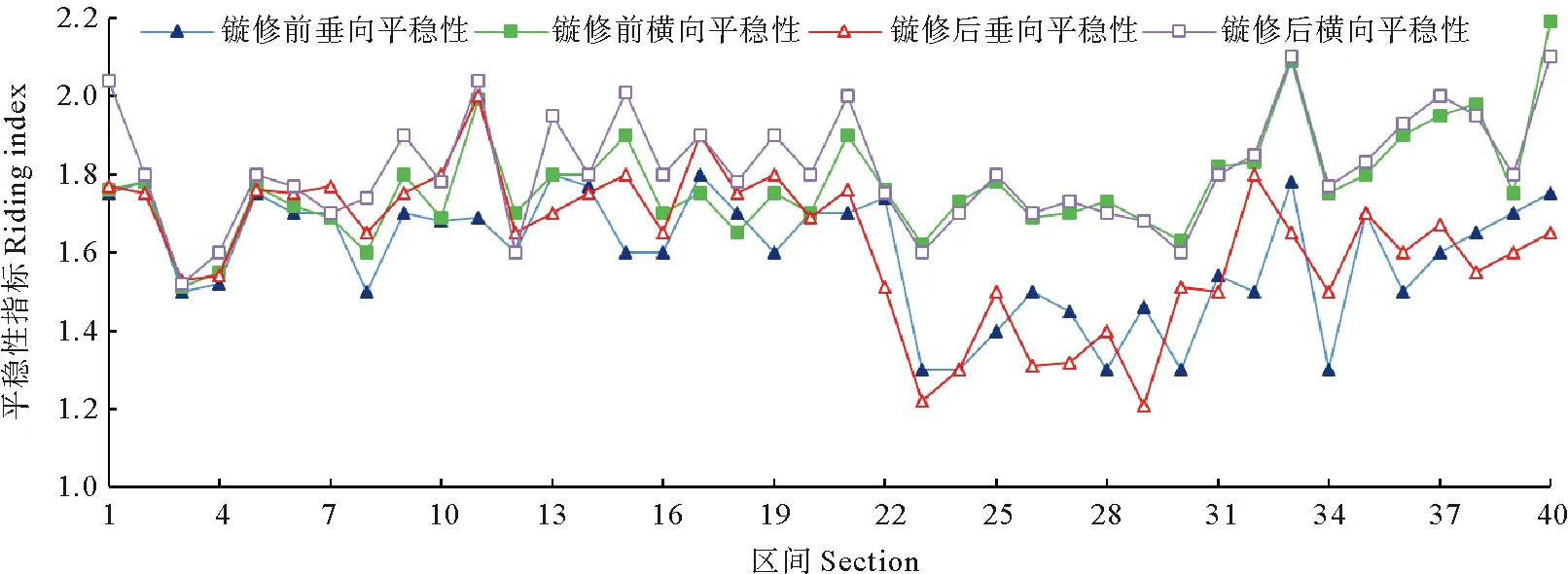

4.2 车辆动力学性能测试

车辆振动频率和振动加速度随时变化。评定时,将加速度按频率分组,根据每一组的振动频率和振动加速度计算该组的平稳性指标(图8)。结果表明:车辆平稳性指标在车轮镟修前后相差不大,区间最大垂向平稳性指标为2.04,最大横向平稳性指标为2.19,全区间车辆的平稳性指标均小于2.5,车辆平稳性等级为1级“优”。

图8 车辆平稳性指标

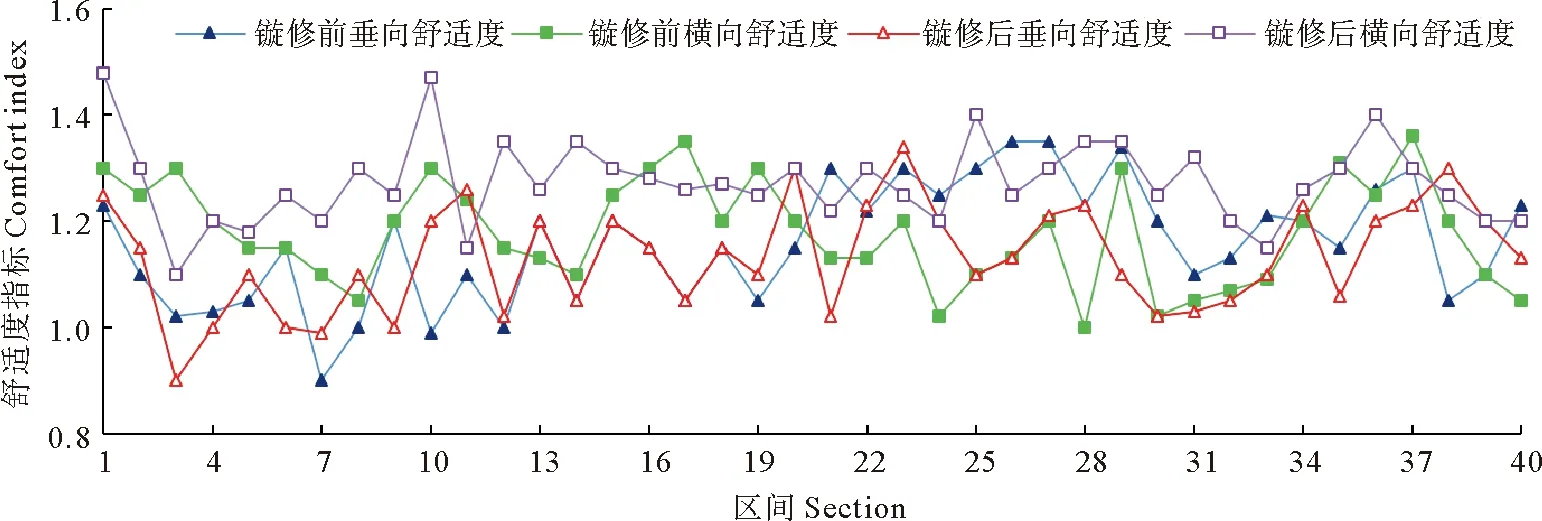

车辆舒适度指标测试结果(图9)表明:车辆舒适度指标在车轮镟修前后相差不大,全区间车辆舒适度指标普遍在1.0~1.5范围内,舒适度等级为2级“舒适”。

图9 车辆舒适度指标

构架加速度最大值测试结果(图10)表明:车轮镟修前区间构架加速度最大值约为4.2 m/s2,镟修后约为2.7 m/s2,均未达到构架失稳评判标准(8 m/s2)。构架加速度因车轮镟修明显变小,说明车轮镟修能明显提升车辆的运行稳定性,主要原因是镟修后车轮等效锥度恢复至0.1左右,等效锥度的降低可提高车辆运行稳定性。

图10 车辆构架加速度最大值

5 控制措施

5.1 车轮偏磨控制措施

车辆运行时,左轮位于内轨侧的正线弯道称为左曲线,右轮位于内轨侧的正线弯道称为右曲线。根据青岛3号线曲线统计情况(表3),右曲线和左曲线长度的比值为1.12~1.72,曲线分布明显不对称。

表3 青岛地铁3号线曲线长度

右曲线运行时,车辆右轮产生踏面磨耗,左轮产生轮缘磨耗;左曲线运行时,车辆左轮产生踏面磨耗,右轮产生轮缘磨耗。3号线未设置车辆掉头线,车辆无法掉头运行,因此,车轮会出现明显偏磨。设置掉头线以实现车辆定期掉头运行,是解决车轮偏磨最有效的措施[12]。

5.2 车轮多边形控制措施

青岛地铁3号线车辆空气制动采用闸瓦制动方式。一般情况下,闸瓦制动可降低车辆轮对多边形发展速率[13],但青岛地铁3号线实际情况与之相反。根据车轮和闸瓦廓形测试情况,车轮与闸瓦在滚动圆-10~20 mm范围内存在较大间隙,在滚动圆外20~58 mm范围内间隙接近于0,说明制动时闸瓦主要与车轮踏面尾部接触,未发挥有效的修形作用。

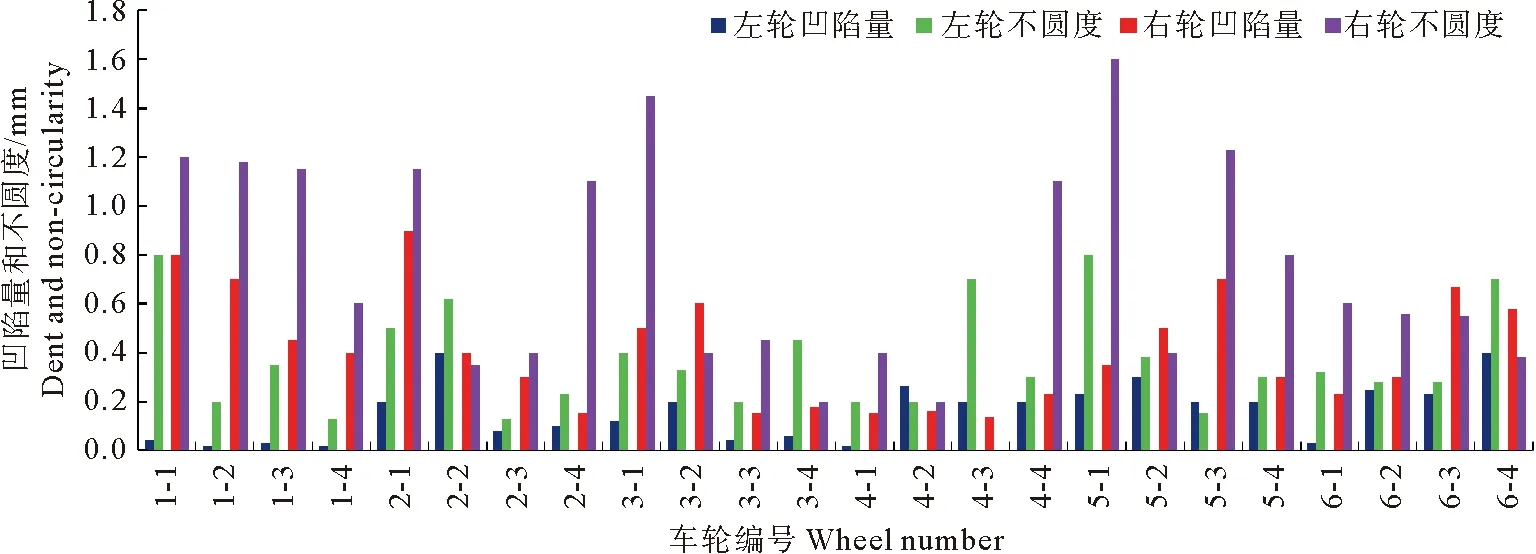

车轮凹陷量及不圆度测试结果(图11)表明:车轮凹陷越严重,车轮与闸瓦匹配关系越差,则闸瓦修形效果越差,车轮多边形发展越快。

图11 车轮凹陷量及不圆度

针对车轮多边形的形成因素,提出以下控制措施:

(1)打磨处理焊接接头不平顺较严重的区间,以减小P2力共振振幅,减缓多边形形成。

(2)增加踏面制动的运用频次,借助闸瓦工作面与车轮踏面的相互摩擦,加快车轮踏面的磨耗,或增加闸瓦尾部的磨损,使得闸瓦与车轮踏面中部接触,利用闸瓦的修形作用对车轮圆度进行修复。

(3)选择合适的薄轮缘镟修轮对[14]或增加正线曲线段的轨距,车辆通过正线曲线段时,轮对横向位移增加,内轨侧车轮与踏面尾部接触,通过自然磨损减缓车轮凹陷磨耗的形成,改善车轮与轨道匹配状态,降低后期维护成本,延长轮轨使用寿命。

6 结语

本文从车辆和轨道两方面入手,系统研究了青岛地铁3号线轮轨匹配状态,曲线分布不对称且车辆无法掉头运行是导致偏磨的关键因素,轮轨系统P2力共振是导致车轮多边形的关键因素,车轮出现凹磨后闸瓦和车轮匹配不佳,闸瓦未起到圆度修复作用,导致车轮多边形发展过快,进而引起车辆振动和噪声过大。通过镟修车轮、打磨钢轨焊接接头不平顺区间,可明显改善车辆运行稳定性。研究成果为解决国内地铁轮轨匹配问题提供了参考。