不同表面处理的H13钢耐铝液腐蚀的对比分析

2022-03-16,,,,,

, , , , ,

(1. 长安大学 材料科学与工程学院, 陕西 西安 710061; 2. 宁波工程学院 材料与化学工程学院, 浙江 宁波 315211)

随着汽车工业轻量化、家电设备制造和航空航天等领域的迅猛发展,人们对节能环保的需求日益迫切。工业生产中对铝及铝合金制品的需求愈来愈高,而铝制件大多是通过压铸的形式生产出来[1]。目前,我国压铸模具钢主要使用的是H13钢,但由于压铸环境十分恶劣,模具钢需承受铝合金高温高压的不断冲击腐蚀,极易发生疲劳开裂、焊合、腐蚀坑等各种形式的失效,这将大大降低模具的使用寿命[2-4]。

铝合金压铸模具的焊合、腐蚀坑等失效现象的本质是铝合金中的铝元素与钢基体中的铁元素相互扩散,发生化学反应生成Al-Fe金属间化合物[5]。该中间合金层黏附在模具钢表面使得压铸件形状、尺寸发生变化从而造成压铸件无法使用,且中间合金富铝相较脆[6]。在实际生产中,模具钢中所含大部分元素与熔融铝合金具有一定的亲和力[7]。在高温高压熔融铝液作用下,中间合金层易发生开裂脱落,一方面脱落的合金进入熔融铝液中破坏压铸件的合金成分而造成缩孔疏松等缺陷,另一方面,中间合金层的脱落将使基体表面重新置于铝合金中,再不断发生化学反应,并接着脱落,如此往复造成压铸模具产生腐蚀坑,最终致使模具永久失效[8-9]。因此,如何改善模具钢的耐腐蚀性能变得尤为重要。

目前,关于H13钢表面渗层的大部分研究仅涉及渗氮、渗碳等一元渗层,而碳氮硫共渗的耐腐蚀性能还鲜有研究。鉴于此,本研究拟通过对比分析的方法,研究了真空热处理、渗氮以及碳氮硫共渗的H13钢试样的抗铝液腐蚀性能,并着重分析了不同渗层的抗铝液腐蚀性能,探究了试样渗层铝液腐蚀机理,以期为H13钢抗腐蚀性能的研究提供参考。

1 试验材料及方法

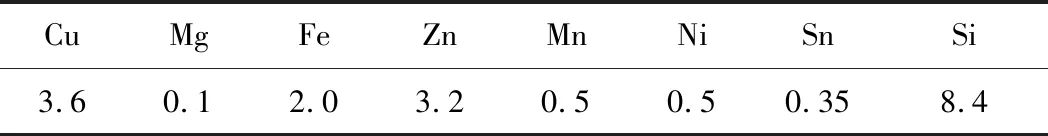

试验基材为H13钢,尺寸为φ25 mm×7 mm,具体化学成分如表1所示;A380铝合金成分如表2所示。

表1 H13钢的化学成分(质量分数, %)

表2 A380铝合金的化学成分(质量分数, %)

首先对H13钢试样进行真空淬火(1020 ℃)+回火处理(560 ℃×2 h),回火3次,然后将处理后的试样分成两部分。一部分试样在520 ℃下进行76 h的渗氮处理,再空冷至室温得到渗氮试样;第二部分试样先在370 ℃保温30 min,然后在550 ℃下保温120 min进行碳氮硫共渗处理,接着升高温度至570 ℃下继续保温120 min进行二次共渗处理。将A380铝合金置入实验室的电炉中加热到700 ℃直至呈熔融态;将进行上述处理后的H13钢试样在马弗炉(SX2-12-10)中先预热30 min,预热温度为300 ℃,再将试样置于700 ℃熔融铝合金中腐蚀4 h。

试验完成后将试样置于饱和氢氧化钠溶液中超声波清洗30 min,然后使用型号为DV215CD的电子分析天平对腐蚀前后的试样进行称量,取5次测量的平均值计算质量损失。采用型号为Axio Observer ZIM的光学显微镜观察试样截面的显微组织。使用型号为S4800的场发射扫描电镜对试样截面的金属间化合物层进行形貌观察,并用扫描电镜自带能谱仪对其成分进行定量分析。利用D8 Advance X射线多晶衍射分析仪对铁铝化合物层进行物相分析。采用数字显微硬度计测试各试样的表面硬度,载荷砝码为25 g,每次测试后读数5次,每个试样取5点测量,取其平均值。

2 试验结果与讨论

2.1 渗层截面形貌

H13钢试样在渗氮和碳氮硫共渗处理后的截面宏观形貌如图1所示。由图1(a)可以看出,碳氮硫共渗处理后复合渗层光滑致密,与基体分界较为平整,经测量其渗层厚度约为105 μm。由于碳氮硫原子半径小于铁原子,在向基体扩散的过程中可形成间隙固溶体,提高了渗层致密度,渗层表面硬度为1021 HV0.025。由图1(b)可以看出,渗氮层与碳氮硫共渗试样结合方式相似,原子扩散区更厚,渗层厚度约为160 μm。试样表面的XRD测试结果如图2所示,由图2(a)可以看出,碳氮硫共渗试样的表面化合物区存在Fe3N、Fe2N、FeS、Fe3C相,其中FeS相是典型的密排六方晶体结构,具有优良的耐磨性,而Fe3N相硬度较高,可显著提高基体硬度。因此,试样表面的硬度和耐磨性均有所提高。由图2(b)可以看出,渗氮试样表面化合物区存在Fe3N、Fe2N相,渗层的表面硬度会高于碳氮硫共渗试样,为1154 HV0.025,可能是因为渗氮试样中的Fe3N相含量高于碳氮硫共渗试样。

2.2 抗铝液腐蚀效果比较

2.2.1 质量损失

不同表面处理的H13钢试样质量损失测试结果如表3所示。可以看出,平均质量损失分别为7.5、4.1和0.8 g,质量损失率分别为21.1%、11.2%和2.2%。这说明表面渗层的存在能大幅度提高H13钢的抗铝液腐蚀性能,其中碳氮硫共渗试样表现出最好的抗腐蚀性能,其质量损失最低。

图1 不同表面处理H13钢试样截面形貌(a)碳氮硫共渗处理;(b)渗氮处理Fig.1 Cross section morphologies of the H13 steel specimens with different surface treatments(a) sulphonitrocarburizing treatment; (b) nitriding treatment

图2 不同表面处理H13钢试样的XRD图谱(a)碳氮硫共渗处理;(b)渗氮处理Fig.2 XRD patterns of the H13 steel specimens with different surface treatments(a) sulphonitrocarburizing treatment; (b) nitriding treatment

表3 不同表面处理H13钢试样的质量损失情况

2.2.2 相成分

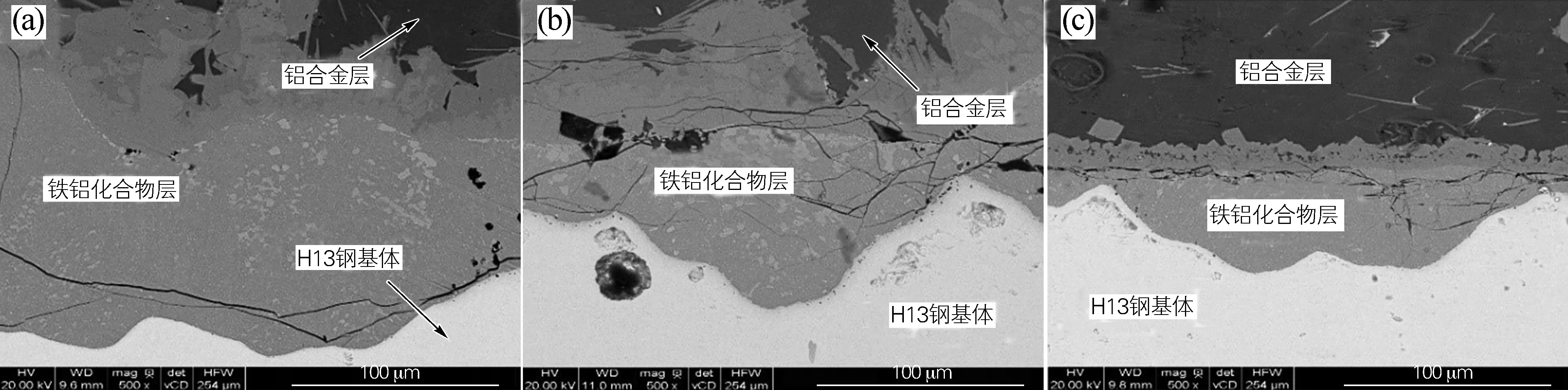

图3为不同表面处理的H13钢试样经铝液腐蚀后的截面形貌。如图3所示,试样经铝液腐蚀后截面附件都存在分界明显的3种组织,分别为铝合金层、铁铝化合物层和H13钢基体。铁铝化合物以锯齿状嵌入H13钢基体中,起伏较为明显。其中铁铝化合物层内部存在分层现象,靠近H13钢基体处为浅灰色的致密金属间化合物层,近铝合金层处为深灰色金属间化合物层[1]。且化合物层存在明显裂纹,这是由于铁铝化合物中的富铝相较脆、易脱落,易发生裂纹萌生。随着腐蚀的进行,裂纹不断扩展蔓延,熔融铝液的快速渗入通道被打通,这将加剧Al和Fe原子的扩散,从而导致基体元素的快速流失,最终致使铁铝化合物层不断加厚。

真空热处理试样、渗氮试样和碳氮硫共渗试样的铁铝化合物层厚度分别为184.75、88.56和35.88 μm,碳氮硫共渗试样和渗氮试样的铁铝化合物层平均厚度分别是真空热处理试样的19%和48%。可以看出,碳氮硫共渗试样具有最佳的抗铝液腐蚀性能。这是因为渗氮试样的渗层相主要是氮原子在α-Fe中形成的Fe3N化合物,使得其硬度提高进而提升了其抗腐蚀性,但是提升效果一般。碳氮硫共渗试样由于S、C元素的加入,可与H13钢基体形成硫化物和碳化物。通过这两种化合物在基体中起到的骨架协同支撑作用,有效提高了表面层组织的致密度及稳定性[10]。虽然硬度相比渗氮试样下降,但硫与铁基体生成的主要化合物FeS是典型的密排六方晶体结构,具有很好的耐磨性,不仅阻碍了铝原子的扩散,还减缓了基体铁元素的流失,从而增强渗层的耐腐蚀性能。

图3 不同表面处理H13钢试样经铝液腐蚀后的截面显微组织(a)真空热处理;(b)渗氮处理;(c)碳氮硫共渗处理Fig.3 Cross-section microstructure of the H13 steel specimens with different surface treatments after molten aluminum erosion(a) vacuum heat treatment; (b) nitriding treatment; (c) sulphonitrocarburizing treatment

表4和表5分别为试样近铝合金层处和靠近H13钢基体处铁铝化合物层中Al、Fe元素的质量分数和原子分数。近铝合金层处铁铝化合物层中Al、Fe元素的质量分数比为1.60~2.34,原子分数比为3.14~4.85,靠近H13钢基体处铁铝化合物层Al、Fe元素的质量分数比为1.01~1.17,原子分数比为2.37~2.44,趋近于中间值2.50。因为铝合金熔液与铁元素的化学反应十分复杂,在腐蚀过程中伴随着与C、O、Si等多种元素的反应,会形成成分复杂的多元合金化合物,所以为探究铝合金熔液与H13钢基体中铁元素的反应产物,在此将铝元素与铁元素剥离出来单独分析铁铝化合物[11]。根据Al-Fe二元合金相图,在700 ℃左右铝元素与铁元素主要生成3种化合物,即FeAl3、FeAl2和Fe2Al5。Al-Fe反应化学方程式及吉布斯自由能如下[11]:

Fe +Al→FeAlaAl=7.1×10-3

ΔG=-490.6 kJ/mol

(1)

FeAl+Al → FeAl2aAl=2.2×10-2

ΔG=-140.3 kJmol

(2)

FeAl2+Al → Fe2Al5aAl=4.8×10-2

ΔG=-84.83 kJ/mol

(3)

Fe2Al5+Al→ FeAl3aAl=2.0×10-1

ΔG=-120.65 kJ/mol

(4)

700 ℃下吉布斯自由能提供了Al-Fe能否发生反应及反应进行方向的依据,真空热处理试样近铝合金层处铁铝化合物层的原子比为3.14,表明此时的反应产物为FeAl3化合物。渗氮及碳氮硫共渗试样原子比区间为3.71~4.85趋近于4,铝元素含量远高于铁元素,少部分Fe原子扩散至铝合金层中形成间隙固溶体。随着腐蚀的进行,高温铝合金的不断侵入,3种试样靠近H13钢基体处金属间化合物层的原子比逐渐减小至趋近2.5,此时的中间合金产物为Fe2Al5。

铝液腐蚀过程可以认为是铝合金与钢基体材料刚开始接触时,原子间相互扩散,靠近铝合金层一侧铝含量很高,根据化学反应方程式,生成FeAl3相所需的自由能低于Fe2Al5,反应更容易进行,所以在富铝的情况下更易生成致密的FeAl3相。随着腐蚀的进行,铝原子含量相对减少,FeAl3相逐渐减少,开始出现Fe2Al5相聚集团。从原子热扩散的角度考虑,FeAl3相需要更多的活跃铝原子参与反应,且多了一步反应过程,相对更困难,因此在腐蚀时间足够长的情况下,靠近基体一侧Al-Fe金属间化合物最后形成以Fe2Al5柱状晶为主的金属间化合物层。

表4 试样近铝合金层处Al和Fe元素的质量分数和原子分数

表5 试样近基体层处Al和Fe元素的质量分数和原子分数

3 结论

1) 渗氮试样与碳氮硫共渗试样的渗层界面结合方式相似,渗层光滑致密,与基体分界较为平整,碳氮硫共渗试样的表面化合物区存在Fe3N、Fe2N、FeS和Fe3C相,其中FeS相是典型的密排六方晶体结构,其硬度为1021 HV0.025;渗氮试样表面化合物区存在Fe3N、Fe2N相,渗层的表面硬度高于碳氮硫共渗试样,为1154 HV0.025。

2) 真空热处理试样的质量损失为7.5 g,质量损失率为21.1%;渗氮试样的质量损失为4.1 g;质量损失率为11.2%;碳氮硫共渗试样的质量损失为0.8 g,质量损失率为2.2%,碳氮硫共渗试样具有最好的抗铝液腐蚀性能。

3) 经铝液腐蚀后,3种试样的铁铝化合物均呈锯齿状嵌入H13钢基体中,铁铝化合物层易出现裂纹,其厚度分别为184.75、88.56和35.88 μm;碳氮硫共渗试样经铝液腐蚀后的主要化合物为Fe2Al5、FeS和Fe3C,具有最佳抗铝液腐蚀性能。