热处理工艺对Cr15Ni2MnMoCuNbRE铸钢组织及性能的影响

2022-03-16,,,,

, , , ,

(1. 海南科技职业大学 机电工程学院, 海南 海口 570100; 2. 河南科技大学 材料科学与工程学院, 河南 洛阳 471023)

磨损是引起机械零件失效的主要原因之一,工业机械零件有一半以上的损耗是由于摩擦磨损导致的,随着科技进步和工业技术的高速发展,机器设备的运转速度越来越快,运转精度越来越高,零件之间的摩擦磨损也相对越来越严重,机器的服役周期降低,严重影响了生产效率,尤其在矿山和煤炭行业服役的大型耐磨设备,它们不仅承受矿石和煤炭的磨损,而且还承受弱酸性矿浆和煤泥浆料的腐蚀。尽管人们通过成分设计和热处理工艺优化对耐磨材料进行了大量开发研究,研究领域涉及奥氏体锰钢[1-3]、耐磨合金铸钢[4-7]和耐磨合金铸铁[8-12]以及复合耐磨材料[13-15]等不同类型的耐磨材料, 且已取得显著的成果,但对矿山、煤炭行业湿磨工况下使用的大型耐磨部件(如大型球磨机衬板、旋流器衬板等弱酸性介质中工作的部件),仍然存在耐磨耐蚀性差、韧性不足、部件使用寿命低等问题,不能令用户满意[16]。因此,开发高效、节能、降耗的金属耐蚀耐磨材料,提高产品使用寿命,降低生产成本一直是材料科学工作者追求的目标。

Cr15Ni2MnMoCuNbRE铸钢是针对矿山湿磨工况开发的一种新型耐磨材料,为了充分挖掘该钢种的潜能,满足矿山、煤炭等行业湿磨工况下大型耐磨件工作的要求,提高其韧性和耐磨性,本文研究了Cr15Ni2MnMoCuNbRE铸钢经不同热处理工艺处理后的组织和性能,以达到提高其韧性和湿磨工况下抗腐蚀磨损性能的目的。

1 试验材料与方法

试验材料使用KGPT 2000-25型50 kg中频感应炉在非真空条件下熔炼。试验原材料为废钢、铬铁、钼铁、电解镍板、铌铁、电解铜、稀土硅铁合金等,熔炼前根据合金成分要求进行配料。试验钢成分见表1。熔炼时先将废钢、钼铁、镍板、电解铜、低/高碳铬铁依次加入炉中,待炉料熔清后加入硅铁、锰铁进行预脱氧,然后加入Nb铁合金,当试验钢液温度达到1550~1580 ℃时,加入0.12%Al(质量分数,下同)进行终脱氧后出钢,0.12%Re在炉前包中加入;处理后的试验钢液浇注成标准“Y”型试块,浇注温度为1500~1530 ℃。

表1 试验钢的化学成分(质量分数,%)

所有试样均采用线切割方法在经860 ℃×2 h空冷(AC),860 ℃×1 h+920 ℃×1 h空冷,860 ℃×1 h+1000 ℃×1 h空冷,860 ℃×1 h+1050 ℃×1 h空冷4种不同热处理后的“Y”型标准试块上切取。冲击试样尺寸为10 mm×10 mm×55 mm无缺口标准试样,在JB-300B型摆锤式冲击试验机上进行冲击性能测试;硬度试验在HR-150A型洛氏硬度计上进行;腐蚀磨损试验在MCF-30型腐蚀磨损试验机上进行,磨损试验转速200 r/min,磨损试样尺寸φ20 mm×40 mm,装配示意图见图1。腐蚀磨损介质为石英砂(40~70目)+水,砂浆的水砂质量比4∶3,pH值5.0~6.5,每组腐蚀试样为2根。腐蚀磨损时间360 h,每磨损24 h将试样取出清洗,采用BS210s万分之一电子天平称量磨损试样的质量,并计算两次磨损间的质量损失,每组试验数据均为2根试样磨损量的平均值。试验钢的微观组织和腐蚀磨损表面形貌均采用JSM-5610LV扫描电镜进行观察。

图1 冲蚀磨损试样装配图Fig.1 Assembly drawing of erosion wear specimen

2 试验结果与分析

2.1 热处理工艺对组织的影响

图2为Cr15Ni2MnMoCuNbRE铸钢经不同热处理后的显微组织。由图2可以看出,Cr15Ni2MnMoCuNbRE铸钢经860 ℃×2 h热处理后的组织为奥氏体+晶界碳化物,碳化物呈网状分布在奥氏体晶界上,数量较多(见图2(a))。随着加热温度的升高,晶界碳化物减少,碳化物形态也得到了一定的改善(见图2(b))。当加热温度提高至1000 ℃时,晶界碳化物明显减少,碳化物形态也由聚集的粗大网状变为细棒状(见图2(c)),加热温度继续提高至1050 ℃后,试验钢中晶界碳化物数量和形态均变化不大(见图2(d))。这是因为,随着热处理加热温度升高,合金元素扩散能力增强,晶界碳化物的分解和溶入奥氏体的速度加快,使晶界碳化物减少,形态改善,热处理温度超过1000 ℃后晶界碳化物分解基本上达到了平衡。可见,热处理工艺对试验钢晶界碳化物的分布形态有明显影响。

图2 不同热处理后试验钢的显微组织Fig.2 Microstructure of the tested steel treated by different heat treatment processes(a) 860 ℃×2 h, AC; (b) 860 ℃×1 h+920 ℃×1 h, AC; (c) 860 ℃×1 h+1000 ℃×1 h, AC; (d) 860 ℃×1 h+1050 ℃×1 h, AC

2.2 热处理工艺对力学性能的影响

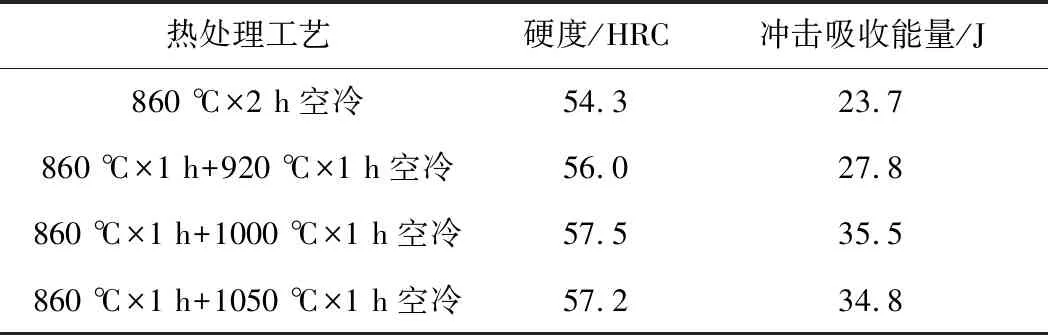

表2为不同工艺热处理后试验钢的硬度和冲击性能。由表2可以看出,试验钢的硬度和冲击性能均随热处理加热温度升高而增加,当加热温度由860 ℃增加到1000 ℃时,试验钢的硬度由54.3 HRC增加到57.5 HRC,冲击吸收能量也由23.7 J提高到35.5 J,加热温度继续提高,试验钢硬度变化不大,冲击性能略有下降。这是因为随着加热温度升高,合金元素的扩散能力增强,晶界碳化物溶入奥氏体的速度加快,奥氏体中的C和合金元素含量增加,固溶强化作用增强,奥氏体的硬度提高。晶界碳化物的分解和形态的改善又减小了其对晶界的脆化作用,使试验钢的韧性提高。当加热温度超过1000 ℃后,由于晶界碳化物的溶解和析出基本达到平衡,奥氏体基体内合金元素含量基本稳定,钢的力学性能变化不大。可见,热处理加热温度对试验钢的硬度和冲击性能均有不同程度的影响。相比之下,经860 ℃×1 h+1000 ℃×1 h空冷处理后的试验钢,其硬度和冲击吸收能量比860 ℃×2 h空冷处理的试验钢分别提高了5.9%和49.8%,为57.5 HRC和35.5 J,试验钢的硬度和韧性达到了良好匹配。

表2 热处理工艺对试验钢力学性能的影响

2.3 热处理工艺对耐腐蚀磨损性能的影响

热处理工艺对试验钢腐蚀磨损性能的影响见表3。由表3可知,热处理加热温度对试验钢的腐蚀磨损性能同样也有显著影响。随着加热温度升高,耐腐蚀磨损性能提高,当加热温度由860 ℃增加到1000 ℃时,试验钢的耐腐蚀磨损性能由0.17增加到0.49,耐腐蚀磨损性提高了1.88倍,加热温度继续升高,耐腐蚀磨损性能变化不大。可见,试验钢经1000 ℃奥氏体化处理后,其耐腐蚀磨损性能达到了优良水平。

表3 热处理工艺对试验钢耐腐蚀磨损性能的影响

图3 不同工艺热处理后试验钢的表面腐蚀磨损形貌Fig.3 Corrosion wear morphologies of the tested steel treated by different heat treatment processes(a) 860 ℃×2 h, AC; (b) 860 ℃×1 h+920 ℃×1 h, AC; (c) 860 ℃×1 h+1000 ℃×1 h, AC; (d) 860 ℃×1 h+1050 ℃×1 h, AC

图3为经不同工艺热处理后试验钢的腐蚀磨损表面形貌。由图3可以看出,经860 ℃热处理的试验钢,其腐蚀磨损表面出现大量的冲蚀剥落坑,剥落坑大且较深(见图3(a))。随着热处理加热温度的提高,试样表面腐蚀磨损剥落坑减少,腐蚀磨损坑深度变浅,腐蚀磨损表面形貌改善。当热处理加热温度达到1000 ℃时,磨损表面形貌进一步改善,试样腐蚀磨损剥落坑较浅,腐蚀磨损表面平坦(见图3(c)),热处理加热温度超过1000 ℃后,磨损腐蚀试样表面形貌变化不大(见图3(d))。可见,热处理工艺对试验钢腐蚀磨损表面形貌也有较大影响。

众所周知,腐蚀磨损并不是简单的腐蚀与磨料磨损量的叠加,而是磨损过程中材料的磨料磨损、腐蚀和冲击共同作用的结果。文献[17]指出,在腐蚀磨损过程中,磨料的机械作用可使材料的腐蚀速度提高2~4个数量级,材料腐蚀磨损的速度可达腐蚀与磨损速度的8~35倍。这充分说明湿磨条件下的磨损要比干磨条件下的磨损严重的多。

热处理工艺之所以对试验钢腐蚀磨损性能有较大影响,主要是因为在较低的热处理温度下,合金元素扩散速度较慢,晶界碳化物分解速度较低,基体成分偏析不能完全消除,晶界碳化物较多,处于晶界上的这些网状碳化物,其电极电位高于基体而使其通过浆料与基体形成原电池,成分偏析也导致基体内存在电位差,这均使得磨损过程中电化学腐蚀通过碳化物与基体界面进行,这种电化学腐蚀的结果使支撑碳化物周围的基体不断被腐蚀而失去其对碳化物的支撑作用,使孤立的硬、脆碳化物相在腐蚀磨损过程中受磨料冲击作用被折断或剥落失去了抗磨作用而形成剥落坑。同时,试样磨损表面的腐蚀产物在磨料的冲蚀作用下也不断流失,新的活性基体不断暴露于浆料中,这又促使腐蚀磨损进一步发生。加热温度提高,合金元素的扩散能力增强,晶界碳化物溶解速度加快、数量减少,这使得原电池数减少,电化学腐蚀磨损减慢,耐磨性提高。另一方面,加热温度提高,碳化物中的Cr、C等合金元素不断溶入奥氏体基体,使基体固溶强化作用增强,硬度提高,耐磨性改善。由于热处理加热温度提高,基体内合金元素通过扩散使成分偏析减小,晶粒内和晶粒间的成分更加均匀,电位差减小,电极电位提高,腐蚀磨损进一步减小,耐磨性能提高。另外,碳化物的分解使溶入基体中Cr含量不断增加,这加速了对腐蚀磨损表面起保护作用的Cr2O3钝化膜的形成,从而抑制了腐蚀速度,提高了基体表面的耐腐蚀磨损能力,使试验钢的耐腐蚀磨损性能得到改善。

3 结论

1) 热处理工艺对Cr15Ni2MnMoCuNbRE铸钢晶界碳化物有明显影响,热处理加热温度提高,晶界碳化物数量减少,碳化物形态改善,碳化物形貌由860 ℃处理的网状转变为1000 ℃处理后的棒状。

2) 热处理加热温度对试验钢的硬度和冲击性能均有不同程度的影响,加热温度升高,试验钢的性能改善,当加热温度提高到1000 ℃时,试验钢硬度和冲击吸收能量分别提高到57.5 HRC和35.5 J,与加热温度860 ℃处理的试验钢相比,分别提高了5.9%和49.8%。加热温度超过1000 ℃,试验钢的力学性能变化不大。

3) 热处理工艺对试验钢耐腐蚀磨损性能有显著影响,随着热处理加热温度升高,试验钢的耐腐蚀磨损性能提高,当热处理加热温度升高至1000 ℃时,试验钢热处理后的耐腐蚀磨损性也提高到0.49,较860 ℃处理的试验钢提高了1.88倍。