海洋修井机泥浆搅拌器设计优化

2022-03-16孟庆元刘江歌

孟庆元 韩 鹏 刘江歌

(中海油能源发展装备技术有限公司 天津300452)

0 引 言

在修井机修井过程中,修井液(泥浆液)是整个过程的媒介,通过高压泥浆泵使其在井筒内形成循环,从而冷却钻头、引导钻具的顺利下井,同时携带井内岩屑、稳定井壁,保证井下作业施工的顺利进行。泥浆液质量的优劣直接关系到修井作业能否持续高效的进行,所以在泥浆配置过程中选取合适的搅拌器非常重要。

近年来,渤海油田每年由稳产3 000万m逐步向增产4 000万m奋进。为了满足目前渤海油田快速开发的要求、促进“加快新油田”建设,新建修井机设计形成一套标准化的体系。泥浆搅拌器作为其中的1个设备,在渤海新油田开发过程中,需要直接采用研究成果,快速进入采办、陆地建造及海上安装,加快工程建设速度和提高油田开发效率。

在标准化设计中,HXJ135和HXJ180双井区修井机为了满足修井要求,均需要总容积为180 m泥浆。根据工艺流程的设计,修井机需要设置3个泥浆罐,每个泥浆罐有效容积约60 m,罐体净尺寸(长×宽×高)为6 600 mm× 3 500 mm×2 700 mm。由于罐体长宽尺寸比例较大,所以每个泥浆罐采用2套搅拌器,每套搅拌器需要搅拌的容积尺寸(长×宽×高)为3 300 mm×3 500 mm×2 700 mm。

1 搅拌器设计

1.1 桨型选择

搅拌器不仅要保证罐内泥浆循环量大,而且流场流动范围也要广泛,所以桨型选择尤为重要。常用的桨叶型式有桨式、推进式和涡轮式等,结合修井液的黏性、剪切性和经济性并结合以往项目应用,通常选取桨式叶轮。桨式搅拌器结构简单、易维护,多用于防固体沉降。为了增加循环量、缩短混合时间,搅拌器桨叶数量一般为4片;为了加强轴向流动性能,采用45°倾角的桨叶。

1.2 叶轮层数

修井液属于固体悬浮式流体,作业过程中要求容积循环速率高、湍流度强,故对搅拌器的性能要求较高。此外,泥浆罐有效高度为2 700 mm,间断作业过程中,泥浆罐底部会有大量的泥沙沉积,为了提高作业效率、提高搅拌器性能,采用双层桨叶。据调查,目前海洋修井机搅拌器2个叶轮直径有等径和不等径的情况。

双层桨叶一般分为3种组合分别为:“上大下小”,即上部叶轮直径大于下部叶轮;“上下等径”,即2个叶轮直径相同;“上小下大”,即上部叶轮小于下部叶轮。

1.3 叶片设计

叶轮在搅拌过程中会出现“圆柱状回转区”,此区域内的混合效果很差,致使混合时间较长,不利于搅拌混合,泥浆混合过程中要尽量缩小这个区域,所以桨径并非越大越好。此外,由于配浆时需要较大的剪切作用,并且受到安装强度的限制,桨叶直径也不能太大,一般情况下桨径与罐径比为0.3~0.5。根据泥浆罐尺寸以及上述说明,本文中的大桨叶直径设定为1 000 mm,小桨叶直径为600 mm。2片桨叶上下间距为850 mm,桨叶宽120 mm、厚14 mm。

2 CFD数值模拟分析

2.1 物理模型及简化

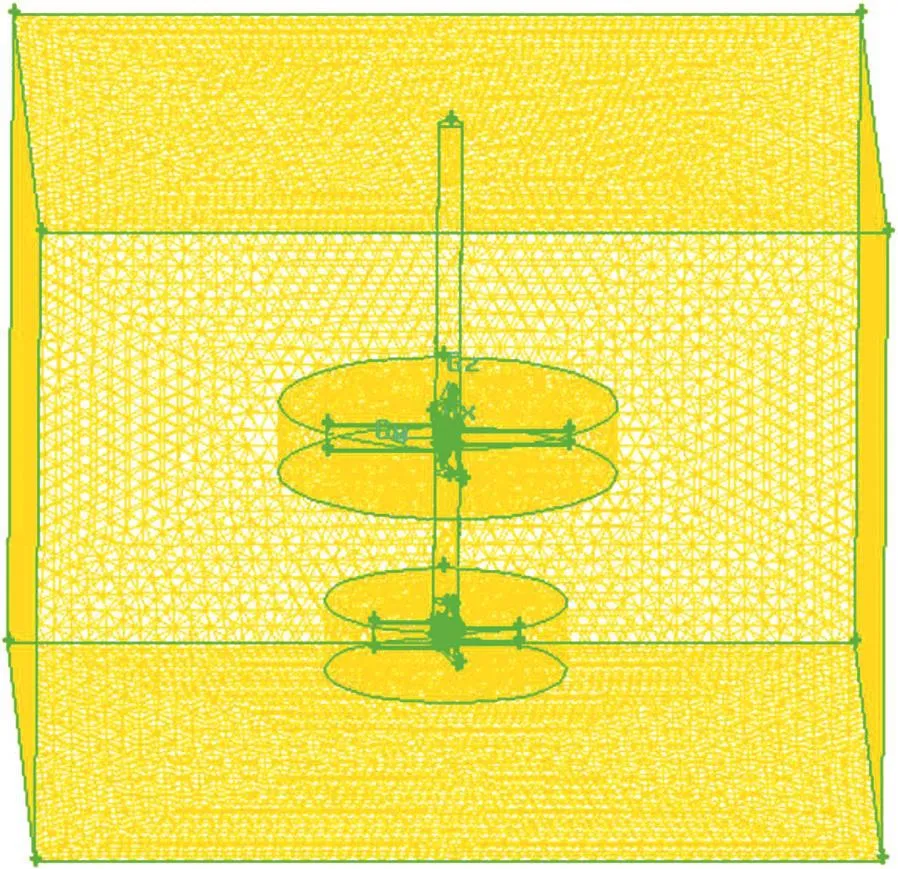

海洋修井机泥浆罐是由瓦楞板及工字钢组合焊接而成,内壁不均匀、建模难度大,所以将泥浆罐内壁简化,简化模型见图1。

图1 简化模型

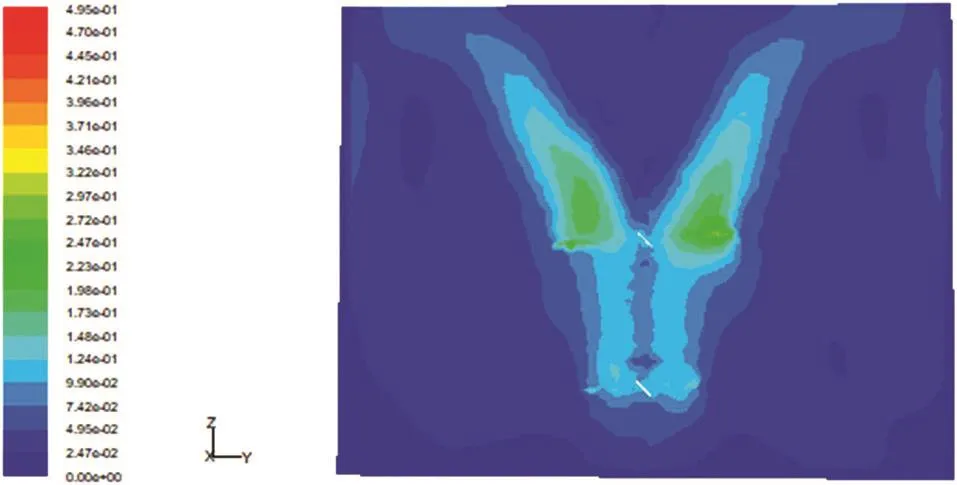

对简化后的装置在GAMBIT软件中生成模型,并对流场部分进行网格划分。为提高模拟的稳定性,网格划分采用适应性较强的四面体非结构化网格 Tet/Hybrid、Type、Tgrid。采用多重考系法(MRF)进行稳态模拟,将整个计算区域分为动区域和静区域两部分,桨叶及其附近流体区域(即动区域)设置旋转坐标系,其他流体区域(静区域)设置静止坐标系,通过交界面(interface)的设置,两部分区域实现动量与能量的交换。搅拌过程中液面与大气接触,设为symmetry边界,泥浆罐体、搅拌器均定义为wall边界,网格图见图2。

图2 网格划分

本文主要研究了在桨叶作用下液体的流动规律。流体在泥浆罐内流动为湍流状况,湍流模型选用标准-模型。流场计算采用MRF法,给定桨叶所在动区域旋转速度,旋转轴设为轴正向,转速为72 r/min;在动区域以外的静区域,设定搅拌轴的转速与旋转坐标系的旋转速度相同。重力加速度= 9.81 m·s,压力—速度耦合采用SIMPLEC算法,对流体相的离散使用二阶迎风差分格式,残差迭代到10时为收敛。

本文将数值模拟所得结果,通过截取过中心的纵截面进行对比分析,得出以下结果。

2.2 流场分析

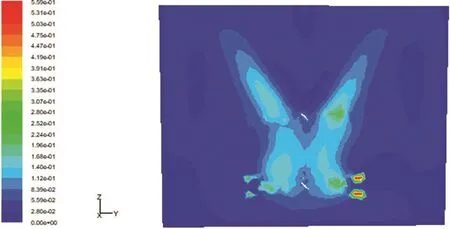

通过对矢量流场观察分析,图3中在泥浆罐的中上部形成了明显的循环流场,泥浆罐的中上部循环量比较大,在靠近2个叶轮的区域形成了明显的“蝴蝶状”区域。总体来看,该种方案泥浆液的混合过程在泥浆罐中上部比较强,靠近罐底处作用比较弱。将图4和图3对比后发现,由于增大了下部叶轮直径,搅拌器的搅拌作用更强,泥浆罐底部循环流场更明显,循环量明显增大。图5泥浆罐的循环流场主要集中在中下部区域,

图3 “上大下小”流场矢量图

图4 “上下等径”流场矢量图

图5 “上小下大”流场矢量图

中下部区域形成明显且有规律的流场,对防止泥沙沉降起到很好的作用。

2.3 速度分析

流场速度的大小是衡量搅拌器搅拌作用强弱的一个依据。本文截取3种数值模拟中靠近罐体中心的一个相同截面进行对比分析,图6中高速区域集中在桨叶附近以及泥浆罐上部,如果泥浆池液位较低时上部叶轮的作用不能充分发挥,造成做功的浪费,而下部搅拌混合效果较差。图7的速度分布比较合理,上下均可兼顾。图8高速区域集中在中偏下部,由于受到上部泥浆的阻力较大所以上部的速度较低,实际应用中如果液位降低,搅拌混合效果会有进一步提升。

图6 “上大下小”速度分布

图7 “上下等径”速度分布

图8 “上小下大”速度分布

3 搅拌功率

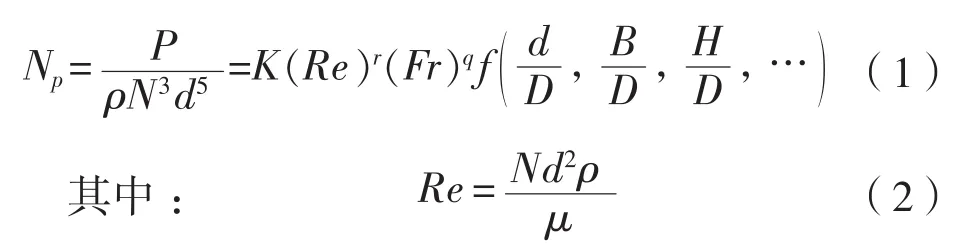

本文所研究的搅拌器属于电机驱动机械式搅拌器,搅拌功率由泥浆液的流动状态和湍流程度决定,是泥浆罐尺寸、流体特性、叶轮直径、搅拌器旋转速度和叶轮安装位置的函数。

式中:为搅拌功率,W;N为搅拌功率准数;为搅拌转速,r/s;为系数;为密度,kg/m;为雷诺数;为桨叶直径,m;为傅汝德数;,为指数;为桨叶宽度,m;为泥浆罐内直径,m;为液面的高度,m;为粘度,Pa.s。

由式(1)可以看出计算搅拌功率核心是得出功率准数N,而N可以通过得到。本文机械搅拌部分为45折叶桨,= 1.2 r/s,=1.3×10kg/m,= 0.22 Pa.s,带入式(2)可得大桨叶= 7.1×10,查得N =2.2 ;小桨叶= 2.6×10,查得N′ = 2.5。

所以:“上大下小”叶轮组合的搅拌输出功率为5 379 W;“上下等径”叶轮组合的搅拌输出功率为9 884 W;“上小下大”叶轮组合的搅拌输出功率为5 379 W。

电机功率=搅拌器输出功率+克服传动机构功率+轴封阻力消耗功率+冗余功率等。若采取“上下等径”的组合方案搅拌器电机功率将增加很多,一般情况下修井机会配置7台搅拌器,相比于其他2种方案,功率方面会有很大差别,导致平台用电负荷增加。

4 结 论

通过对搅拌器3种叶轮组合的CFD数值模拟研究以及功率计算,得出以下结论:

(1)“上大下小”叶轮组合

泥浆罐的中上部混合搅拌效果比较好,对于间断性作业,泥浆罐底部泥沙沉积比较严重的情况下搅拌效果较差。如果罐内液位较低,不仅搅拌效果变差,还造成功率的浪费。

(2)“上下等径”叶轮组合

流场形态、搅拌效果较好,但是搅拌器功率会相应升高很多,需要配备大功率电机,导致平台总用电负荷增大;如果罐内液位较低也会造成功率的浪费。

(3)“上小下大”叶轮组合

虽然搅拌流场没有“上下等径”组合流场形态好,但是对罐内中下部区域作用比较强,在间断作业中能有效防止泥沙沉降;结合罐内低液位时的情况,搅拌效果会有很大提升,不仅满足实际使用的要求,并且在低液位时也不会造成功率浪费,这样在电机的选取上更能降低用电负荷,为平台减负。

综上所述,考虑实际作业情况以及遵循节能减排、降本增效的原则,采用“上小下大”的桨叶组合,不仅能够完成日常修井作业的需求,还不会造成资源浪费,所以“上小下大”桨叶组合最优。

本文通过对搅拌器不同桨叶组合的CFD数值模拟及功率计算,确定最优的组合方案,该方案可以为搅拌器的标准化设计提供一定的选型依据,并且对于产品标准化设计、降本增效也具有实际意义。不过,由于在实际中泥浆罐内壁的不平整以及N值的选取可能会有一定误差,所以计算结果也会有一定误差,需要进一步优化。