基于质量优化目标的舱口盖结构设计及强度校核

2022-03-16王忠强秦荣俊支山亚

王忠强 秦荣俊 支山亚

(无锡德林防务装备股份有限公司 无锡214191)

0 引 言

舱口盖是船舶结构中的重要组成部分,主要用来密封舱口,防止波浪和雨水进入舱室,同时肩负着支撑平台、货物通道的作用。随着航运工程的发展,舱口盖的结构形式呈现多样性,这就对依据规范及经验进行舱口盖设计的方式提出挑战,尤其对于质量要求严苛的舰船或平台,舱口盖轻量化设计是设计者和船东重视的关键问题之一。

本文以Ice Resistant Self-Propelled Drifting Platform工程的液压舱口盖为研究对象。该工程中,设计院和船东不仅对舱口盖质量控制严格,且要求其具有良好的强度与刚性,能承受23 kN/m垂向露天设计载荷。分析功能要求后,方案设计确定采用部分量比例优化的手段,通过建立有限元模型进行强度校核,评估计算结果后进一步对强度不达标节点提出优化方案。经分析对比,优化后的液压舱口盖力学性能提高,同时具有足够屈曲强度。

1 结构设计

1.1 设计要求

该平台入级RMRS,舱口盖设计应遵循船级社规范《Rules for Classification and Construction of Sea-Going Ships》。除满足上述俄罗斯船级社规范外,还需满足设计院及船东提出的设计要求,具体设计参数见表1。

表1 设计参数

分析表1中的参数指标,舱口盖尺寸较大,其质量要求非常严格。故该舱口盖的设计关键在于实现结构轻量化的同时满足强度要求。

1.2 设计思路

根据平台的使用工况,舱口盖需在-50℃的环境温度下正常工作。考虑到舱口盖有保温绝缘的设计要求,需在其内部铺设隔热岩棉,因此舱口盖采用单侧铰链开式结构。

方案设计时,首先分析舱口盖的功能需求,即舱口盖需具有密封性能、启闭功能和安全性能;然后结合其设计要求,采用部分量比例优化的手段从所列3个功能延伸进行方案详细设计,以实现结构的轻量化,在保证总质量一定的前提下,减少其他附件及构件质量,从而使承力盖体质量得以最大化;完成以上工作后,再以质量和强度为校核目标对承力盖体进行结构设计与优化;最后进行屈曲强度校核及相关功能试验验证。总体设计思路如图1所示。

图1 设计流程图

1.3 方案设计

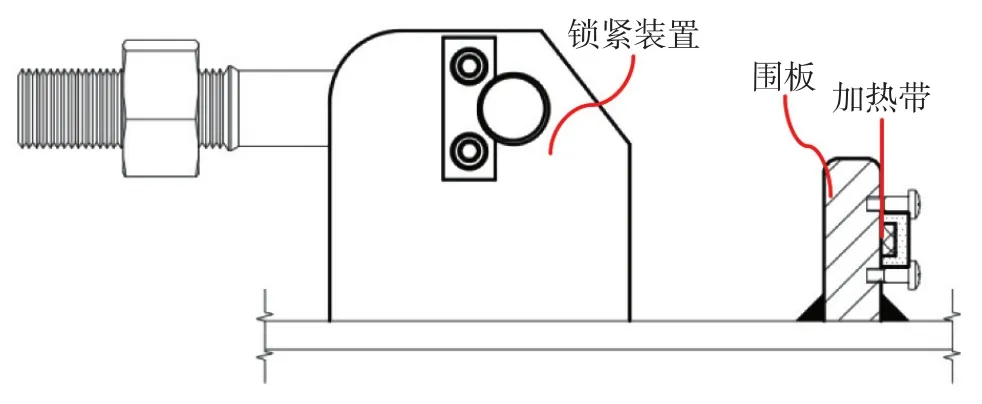

鉴于环境温度很低,围板需布置防冻装置,围板高度取恰能放置加热带为准,为45 mm。锁紧装置采用铜质螺栓螺母压紧盖体上的锁紧块,锁紧点周向位置设20个,布置方式如图2所示。

图2 围板及锁紧布置

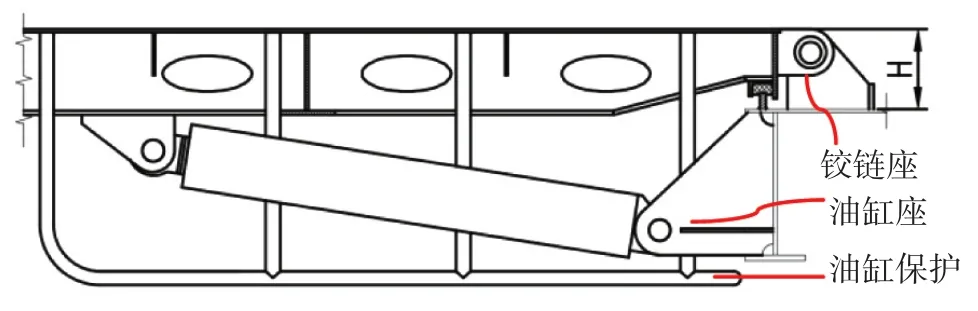

根据实际装载工况及使用需求,舱口盖的整体高度没有作限制,为满足质量要求,在围板高度确定的情况下,结构的高度尽量减小,即高度的选取要恰当,如图3所示。设计要求舱口盖启闭时为液压驱动,方案中将油缸铰链座与船体桁材直接焊接,减少附加结构。

图3 铰链及油缸布置

由于采用手动锁紧,密封条不宜过硬,邵氏硬度约40,截面取60 mm×30 mm,如图4所示。

图4 锁紧状态

支撑装置及拉紧装置为单独设计部件,均为经典结构,故不在此赘述。

完成总体方案及主要构件设计后,核对盖体允许的最大设计质量,去除焊材质量后盖体净重不超过5 400 kg,其中含最大超重允差+4%。在盖体上设筋板,强纵梁与强横梁使用T型材,对其进行减重处理;次要扶强材使用扁钢。盖体结构如图5所示。

图5 盖体结构

2 强度与挠度计算

2.1 边界条件

舱口盖支撑在围板上,围板压缩盖体上的橡胶条,所以在舱口盖周边采用简支边界条件,仅约束密封条压板的向位移。根据舱口盖工作时的实际工况,铰链轴可绕轴转动,故对铰链孔做铰接处理,周向的锁紧块采用固支边界条件。设计载荷取设计院所给23 kN/m。

表2 边界条件

2.2 建模与计算

盖体使用高强度船用钢板EH36,材料参数包括:弹性模量= 2.06×10N/mm,泊松比= 0.3,质量密度=7.856×10kg/mm。

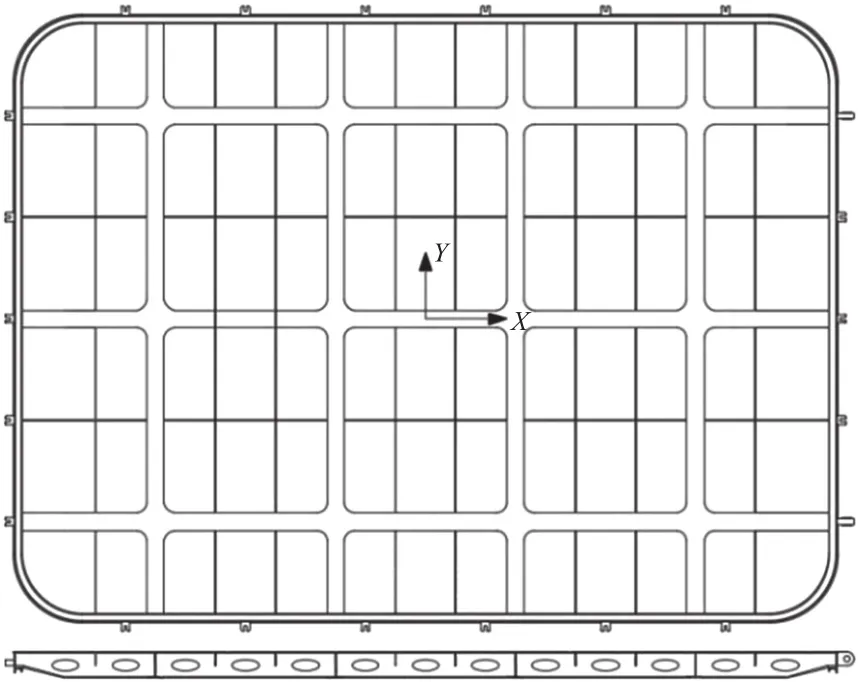

船舶舱口盖强度计算以梁、壳理论为基础,通过Hypermesh建立如图6所示有限元简化模型,设轴为船长方向、轴为船宽方向、轴向上为正方向。

图6 有限元模型

由于T型材有减重孔,所用加强筋板采用壳单元代替梁单元模拟,面板、端板和筋板采用二次完全积分单元,提高计算精度。锁紧块使用六面体网格建模,六面体单元与面单元使用刚性连接。根据构件尺寸选取网格单元尺寸,纵梁、横梁、次要扶强材单元数目不少于3,单元大小约50 mm。

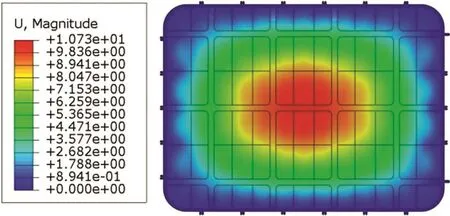

施加边界条件后导入ABAQUS进行计算,应力计算结果如图7所示,挠度计算结果如图8所示。衡准要求根据RMRS船级社规范计算,衡准参数及分析结果处理见表3。

图7 应力结果

图8 变形结果

表3 计算结果

分析计算结果,在T型材与端板连接处、扁钢与端板连接处均出现较大应力集中,且应力值大于许用应力。进行舱口盖强度计算时,往往以扶强材中央处的应力作为衡准,而其他地方的集中应力按照应力奇异考虑。但是本模型考虑周向锁紧块的约束作用,其应力集中处不能忽略,故应对结构进行优化改进。

3 结构优化与校核

3.1 结构优化

根据上节分析结果,为消除集中应力,进行下述优化。

(1)在T型材腹板末端采用燕尾形式,使应力得到良好的传递;

(2)筋板与角钢交界处为线面搭接形式,设椭圆孔释放应力;

(3)将次要扶强材由扁钢改为T型材,从而增大扶强材的抗弯模数,提高整体刚性。

但是扁钢改为T型材会增加盖体质量,所以减少结构中横向扶强材的数量。优化后最终结构如图9所示。

图9 优化后盖体结构

3.2 强度与挠度计算

结构优化后重新进行计算,应力结果如图10所示,挠度结果如图11所示。统计各构件计算数值如下页表4所示。

表4 计算结果

图10 优化后盖体应力

图11 优化后盖体变形

表中列出了优化前后的对照值。通过对比发现,结构优化后集中应力明显降低,位于强T型材处的应力转移到次要扶强材及锁紧块上,应力值均小于EH36材料的许用应力;减少扶强材数量后,质量减轻约4.3%,可保证设备没有超重风险。将扁钢改为T型材以后,刚度增强11%。结果表明:优化后的设计满足规范的强度及屈服衡准。

4 屈曲强度计算

4.1 数值计算方法

舱口盖作为甲板的一部分,其屈曲稳定性是主要的失效模式之一。对于舱口盖屈曲校核,首先分析其可能发生屈曲的工况及失稳构件。当承受垂向载荷时,结构仅出现弹性变形,不会出现构件失稳现象;当承受水平载荷时,因加强筋板为受压固支梁,故其会发生屈曲。所以,应该对筋板进行屈曲分析,而筋板的屈曲分为方向受压与方向受压2种情况,方向受压时导致纵向筋板失稳,方向受压时导致横向筋板失稳。

计算时先采用线性屈曲分析中的特征值屈曲分析,采用与压杆失稳法相同的基于近似线性弹性理论的失稳分析法,目标是求解结构的屈曲模态,然后将特征模态写到结果文件作为节点数据。由于工程应用中发生一阶屈曲时的临界载荷即为结构失稳的最小临界载荷,故只计算第一阶屈曲,然后以屈曲模态形状作为初始几何缺陷,将其引入非线性屈曲分析中,采用Risks弧长法求得屈曲临界载荷。

4.2 引入几何缺陷的求解理论

在线性特征值屈曲分析中,载荷会使模型刚度矩阵变得奇异,即式(1)具有非无效解。

式中:k为载荷施加时的切线刚度矩阵;v为非无效位移解。

特征值屈曲求解的目的是为了得到特征值,其值由式(2)确定。

引入式(2)中屈曲模态,生成几何缺陷,式(3)表述缺陷几何的扰动网格:

式中:φ为第阶模态形状;ω为相应的缩放因子。

比例载荷因子为求解结果,由式(4)迭代求解。

式中:历史分析步终止载荷;P参考载荷矢量。

4.3 数值分析计算

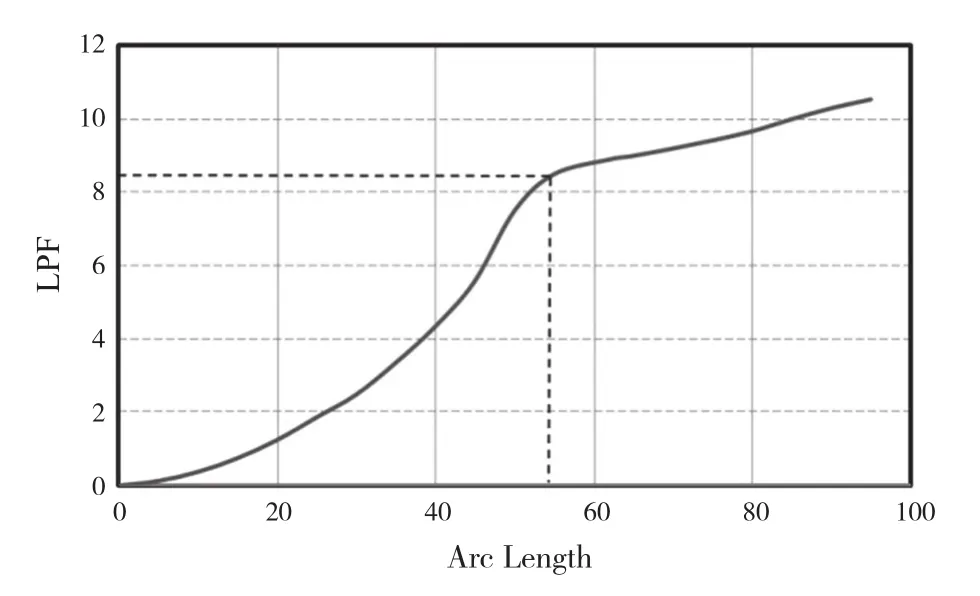

分别在盖体承受向水平载荷及向水平载荷两种工况下计算扶强材的载荷比例系数(LPF)。计算后的结果曲线如下页图12和图13所示,其中横坐标为分析步,纵坐标为载荷比例系数。

图12 X方向受载时LPF曲线

图13 Y方向受载时LPF曲线

在图12中,曲线第一次转折在Arc Length=56,LPF=8.5处,即纵向筋板的临界载荷比例系数为8.5。在图13中,曲线第一次转折在Arc Length=35,LPF= 10.6处,即横向筋板的临界载荷比例系数为10.6。由分析结果计算临界屈曲载荷,结果如表5所示。

表5 临界屈曲载荷

由上述计算结果,两种工况下的临界载荷比例系数均大于1。当方向受载时,临界屈曲载荷为238 kN,安全系数为8.5;当方向受载时,临界屈曲载荷为445.2 kN,安全系数为10.6。结果表明结构在承受横向载荷时具有足够的屈曲强度。

5 结 论

根据本文所述思路设计的舱口盖,生产后顺利完成了动作及密性试验,盖体质量约5 240 kg。试验中发现,盖体保持了很好的刚度,启闭时无可见弹性变形,关闭时锁紧装置可以顺利压紧密封条。

总结文中设计思路及校核中出现的不达标节点优化方法,提出以下结论:

(1)文中舱口盖结构设计方案对具有类似设计需求的舱口盖具有一定参考价值。

(2)对于质量要求严苛的大开口舱口盖,部分量比例优化可作为一种高效的手段指导设计工作者进行总体方案设计。

图14 舱口盖试验状态

(3)经优化对比,不同的筋板加强形式对于刚度的效果差异较大,T型材通过合理布置能在减轻质量的同时加强结构刚性。但是,本文结构中各构件厚度的选取及形式的应用大多以经验作为参考,后续可尝试采用成熟的优化方法进行更为严谨的探索。

(4)有限元计算时,当结构出现文中类似应力集中点时,可采取以下2种解决方式:一是使用燕尾式腹板末端,使应力能更好传递;二是当结构中使用线与面搭接的设计形式时,应设弧形自由边释放应力。