一种燃气轮机内扩散器的加工方案

2022-03-15董兆鹏锁忠伟

董兆鹏,锁忠伟

(共享智能装备有限公司,宁夏 银川 750021)

0 引言

燃气轮机静止部分的大部件主要有进气缸、压气缸、排气缸、透平缸、内扩散器和外扩散器等。内扩散器属于燃气轮机零部件中典型的薄壁件,薄壁件刚性差,加工协调的精度高,对刀具切削参数合理化使用有特殊需求,对装夹起吊的方法需总结提炼,对加工顺序、走刀路线需细化试切。

1 内扩散器结构及加工中出现的问题

1.1 内扩散器结构

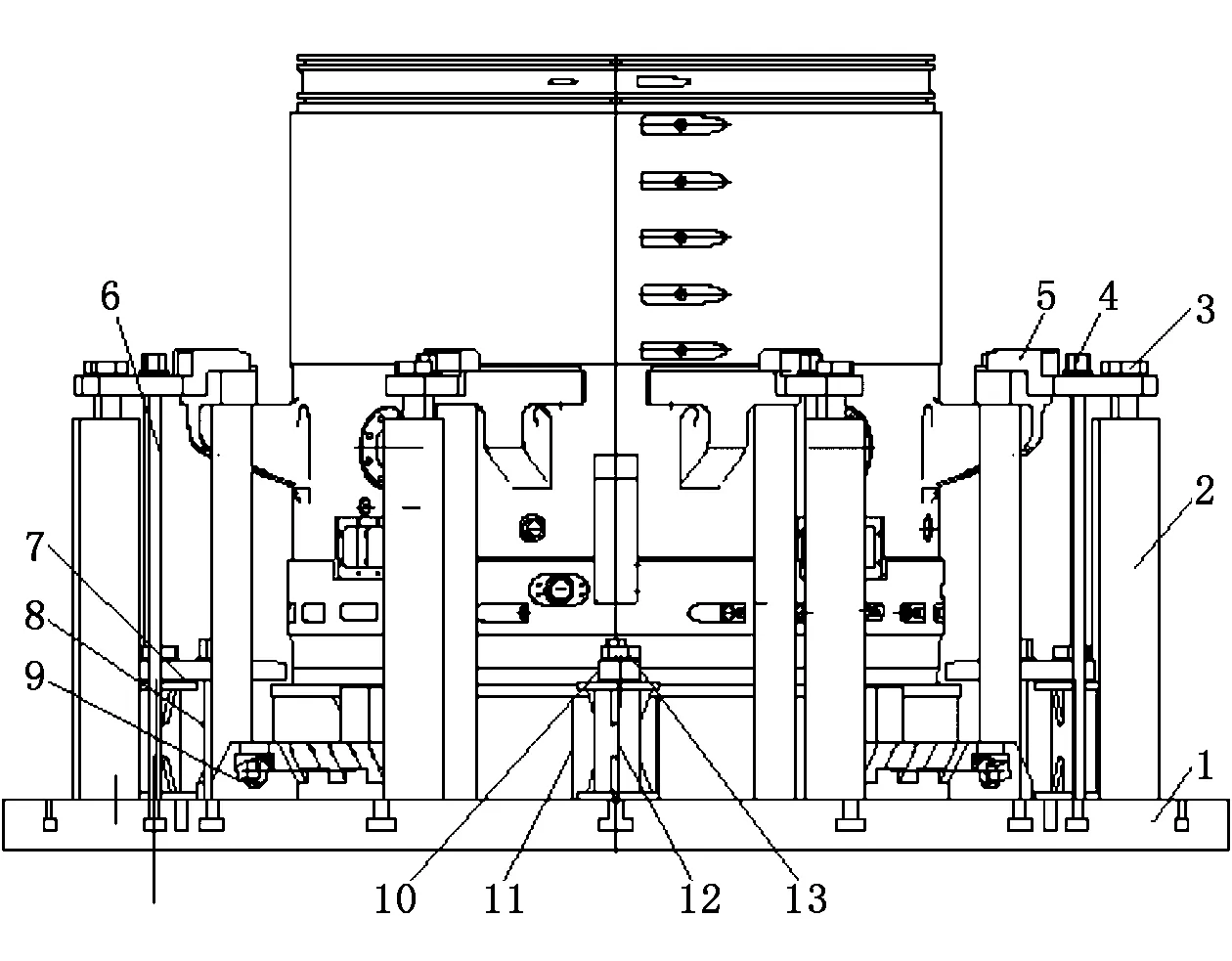

内扩散器材质为G17CrMoV5-10,主体结构为大型薄壁件,最薄处壁厚为4.5 mm,此薄壁处有T型槽和勾头槽。内扩散器结构如图1所示。

图1 内扩散器结构

1.2 加工中出现的问题

(1)采用常规4爪找正法进行装卡时,产品在装卡过程中由于受径向力而变形,内外圆都存在变椭圆现象。

(2)4.5 mm薄壁处加工工步安排不合理,导致颤刀严重,出现内圆圆柱面成圆锥面的现象,超出图纸设计要求。

(3)4.5 mm薄壁处吊运过程中受拉力导致变形,防护不到位导致吊运机损。

2 内扩散器原加工方案及改进

2.1 装夹方式

2.1.1 原装夹方式

图2为内扩散器原装夹方式。先在车床的回转工作台上均匀分布4个等高垫块,两个垫块之间的夹角为90°,以其中一个垫块为基准零位,起始45°分布1个卡爪,再以第一个卡爪为基准,间隔90°分布其他3个卡爪。按前道工序已加工大端基准面找平,按已加工出的内圆基准找正,找平找正要求使用百分表+CNC的方式,利用4爪找正法使工件回转中心和车床回转工作台中心重合。装夹结束后空运行机床15 min,然后再验证找平找正,发现找平变化0.05 mm,找正变化0.3 m左右,采用米字型检测发现卡爪的部位和未卡的位置变形不一致,存在0.15 mm差值,超出工艺方案要求,无法满足图纸要求。

2.1.2 改进装夹方式

图3为改进的重叠回转体装夹方式。为了保证加工质量,利用车床重叠回转工作台将内扩散器先在钳工区进行装卡,装卡时使用滑动块和百分表的方式检测,以保证内扩散器外侧大端面处搭压板,支压点统一,形成米字型8个点。使用垫块11支撑产品,短支撑12支撑直压板7,直压板另一侧压住产品法兰,短螺杆8和螺母13连接,调整调整螺栓10使直压板成水平,用扭矩扳手轴向力压紧内扩散器。预压前使用百分表检测,先预紧一次,再根据扭矩值对角扭紧,检查百分表的跳动,确保变化值在0.03 mm范围即可将内外圆变形缩减到最小范围。在加工4.5 mm薄壁部位时,因支撑和压紧力未过工件重心,导致尺寸超差,为确保辅助支撑和支压点过重心,使用长支撑2支撑Z字型压板5,Z字型压板另一侧压住产品T型勾连接块,长螺杆6与螺母4连接,调整螺栓3使Z字型压板成水平进行辅助支压,保证辅助支撑来确保有效的装卡措施,排除因高度产生的振动。压紧状态下继续使用百分表检测,将4个径向卡爪辅助卡住,起到限制自由度作用,不能受力。将重叠回转工作台放置在车床上正常装卡,使工件回转中心和工作台中心重合,如图4所示。

1-夹具体;2-长支撑;3,10-调整螺栓;4,13-螺母;5-Z字型压板;6-长螺杆;7-直压板;8-短螺杆;9-辅助卡爪;11-垫块;12-短支撑

图4 工件回转中心和工作台中心重合

2.2 加工方案

内扩散器材质为G17CrMoV5-10,属于易加工的材质。通过分析内扩散器的结构可知,最难加工的部位为前端的内外圆直槽和外圆T型勾槽,如图5所示。此处的厚度最薄处仅为4.5 mm,工件直径为1 551.8±0.1 mm,高度为1 569.3±0.1 mm,粗糙度为Rz10。A基准是外圆Φ1 551.8,A基准左侧是前端面,B基准面是距前端面1 569.3 mm的一处端面,B基准面为后端面,A基准面和B基准面垂直,前端面和后端面平行。直槽距A基准垂直度要求为0.05 mm、距B基准平行度要求为0.05 mm,Φ1 510.1内圆全跳动为0.05 mm,Φ1 519.2外圆和A基准同轴度为0.05 mm。

图5 4.5 mm薄壁处结构

2.2.1 原加工方案

原加工方案为:车端面-车内圆Φ1 506.1-车内圆直槽Φ1 510.1和内圆直槽Φ1 520-车外圆Φ1 551.8-车外圆直槽Φ1 534-车外圆直槽Φ1 519.2-车外圆勾槽Φ1 537.1。

根据原方案现场试切,在车外圆直槽Φ1 519.2时颤刀严重,车削声音大,断屑异常,机床功率正常。经检测:粗糙度为Ra6.3,粗糙度不合格;槽宽度为11.3 mm,超差0.15 mm;外圆直径为Φ1 518.8 mm,超差0.3 mm。车外圆勾槽Φ1 537.1时,4.5 mm壁厚处出现向内变形,使用内千检测发现内圆直槽圆柱面呈圆锥面,变形0.25 mm。此方案不能满足图纸要求。

2.2.2 改进加工方案

改进加工方案为:车端面-车外圆Φ1 551.8-车外圆直槽Φ1 534-车外圆直槽Φ1 519.2-车外圆勾槽Φ1 537.1-车内圆Φ1 506.1-车内圆直槽Φ1 510.1和内圆直槽Φ1 520。

根据改进方案现场试切,在车外圆直槽Φ1 519.2时,车削声音正常,断屑正常,机床功率正常。经检测:粗糙度为Ra1.58,粗糙度合格;槽宽度为11.11 mm,尺寸合格;外圆直径为1 519.2 mm,尺寸合格。车外圆勾槽Φ1 537.1时,4.5 mm壁厚处未出现向内变形,使用内千检测内圆直槽尺寸合格,粗糙度合格。继续加工完成内圆及其内圆直槽,再次使用百分表+CNC的方式检测4.5 mm薄壁处,尺寸都满足图纸要求。此方案能满足图纸设计精度要求。

2.3 起吊方案

2.3.1 原起吊方案

原起吊方案采用捆绑式,使用专用防护垫片和防护铝板,在4.5 mm薄壁处使用120 mm的方木进行支撑防护,以避免吊链机损薄壁处。车间吊索具常规使用软钢丝绳和吊链,吊运过程中因防护垫片和防护铝板易脱落,会造成机加工面磕碰、划伤等,出现机损,造成质量问题。吊链和钢丝绳吊运时自身强度高、质量大,操作相对困难,常规捆绑式易造成4.5 mm薄壁处直接变形或拉裂。此方案不适合此产品的起吊。

2.3.2 改进起吊方案

考虑到原起吊方案的问题及内扩散器 的重量(4.5 t),决定设计红套环吊具保护4.5 mm薄壁处,并使用高强度尼龙绳配合万向吊环来起吊,以防止起吊翻件过程出现机损。改进的起吊方案如图6所示。经过现场实践证明该方案可行。

3 结束语

本文通过对内扩散器加工方案的策划,现场实践,证明改进方案着实可行。经过三坐标检测和顾客现场见证,一次通过验收,满足图纸设计要求。改进加工方案在实际生产中得到了应用和验证,可为同行业生产制造大型薄壁件提供参考。

1-红套环;2-红套环万向吊装孔;3-缸体设计万向吊装孔;4-红套环端面加强筋