车载动力电池包的有限元分析及轻量化设计*

2022-03-15鲁春艳万长东

鲁春艳,田 菲,万长东

(苏州市职业大学 机电工程学院,江苏 苏州 215100)

0 引言

随着世界能源的逐渐匮乏和环境污染的日益加剧,轻量化成为节能减排的重要途径。试验表明,对于新能源纯电动汽车而言,汽车整备质量每减少10%,耗电下降5.5%,续航里程增加5.5%,同时汽车质量的降低可减小汽车制动距离,提高汽车的行驶安全性。动力电池包作为电池的承载和防护机构,在整车中占据重要位置,其整备质量占整车质量的 20%~30%,具有较大的轻量化空间,同时对于电池包能量密度的要求逐步提高,对动力电池包轻量化提出了更高的要求。

为了满足企业对提高汽车动力性能和降低成本的要求,本文在原有产品的基础上对动力电池包进行轻量化设计。

1 电池包有限元模型的建立

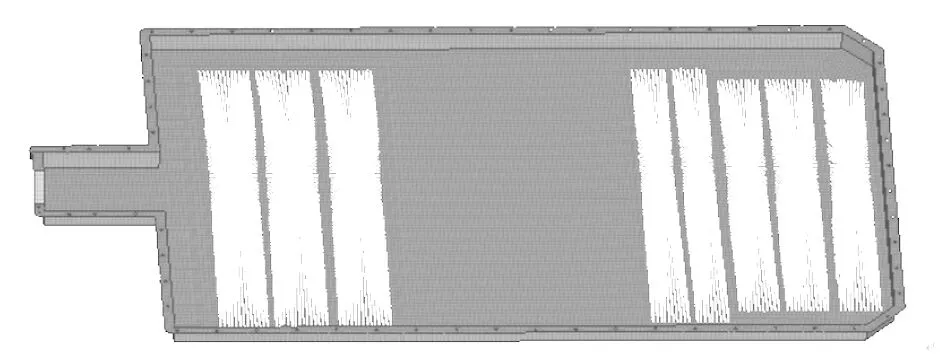

电池包原始结构如图1所示,由上盖、电池模组、框架、下壳体和吊耳等组成,其他电器设备略去。

图1 电池包结构

将电池包的几何模型导入到Hypermesh中,对电池包模型进行几何清理,在不影响计算的情况下,可酌情去掉一些小倒角、小圆角、小孔等,以简化网格。由于上盖采用复合材料液压成型,下壳体、框架、吊耳由钢板冲压而成,因此采用壳单元进行网格划分。

为了减少计算量,将电池模组以质量点的形式进行加载,①、②、③号电池模组质量均为22.9 kg,④、⑤号电池模组质量均为19.2 kg,⑥、⑦、⑧号电池模组质量均为21 kg,加载后如图2所示。

图2 电池模组的加载

电池包上盖和下壳体通过螺栓连接,车身与电池箱体在吊耳处也通过螺栓连接,均采用RBE2单元进行模拟;电池包下壳体与框架、电池包下壳体与吊耳通过焊接连接,采用 ACM 单元来模拟焊点连接。最终离散成93 623个节点和91 328个单元,如图3所示。电池包各部件材料参数如表1所示。

表1 电池包各部件材料参数

图3 电池包有限元模型

2 电池包静力学分析

2.1 典型工况的选取

结构静力学分析主要是用来分析在给定载荷下结构的形变、应力和应变等响应。对动力电池包进行静力学分析是为了计算出电池包在各种载荷工况下的最大变形、最大应力值及应力分布情况,确定应力、应变的危险部位,为后续动力电池包的轻量化及优化设计提供理论依据[1]。

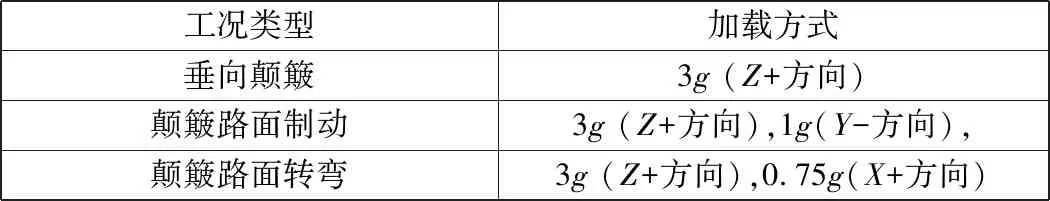

车辆在行驶中受到的载荷相当复杂,为了尽可能准确地反映车辆在行驶过程中电池包的应力、应变响应情况,选取车辆行驶时的垂向颠簸、颠簸路面紧急转弯、颠簸路面紧急制动3种典型工况来对电池包进行静力学分析[2]。具体工况要求如表 2所示。

表2 3种工况要求

2.2 计算结果分析

由于电池包体是通过吊耳用螺栓固接在车身上的,因此对吊耳螺栓孔处的节点进行全约束,按表2的工况要求施加载荷。经过计算,各工况下电池包的应力及变形分析结果如表3所示。

表3 3种工况下电池包应力及形变分析结果

从表3中可以看出,在颠簸路面转弯工况下电池包承受的应力最大,位于框架挡板的折弯处,如图4所示,最大值为128.5 MPa,虽然小于框架材料的屈服强度195 MPa,但是应力非常集中,当车辆剧烈颠簸时,容易引起断裂失效,因此可对其进行倒圆角处理或者改变其结构形式去掉折弯部分,使其承受载荷分布均匀,应力分散。

图4 颠簸路面转弯工况电池包应力云图

从表3中可以看出,颠簸路面制动工况时上盖形变最大,最大值为2.235 mm,位于上盖前部,如图5所示。上盖形变虽然小于电池包变形极限值3 mm,但在极限工况时,上盖变形过大会导致上盖与电池模组发生干涉。因此须提高上盖前半部分的刚度,可以对其结构进行形貌优化或者对厚度进行尺寸优化。

图5 颠簸路面制动工况电池包变形云图

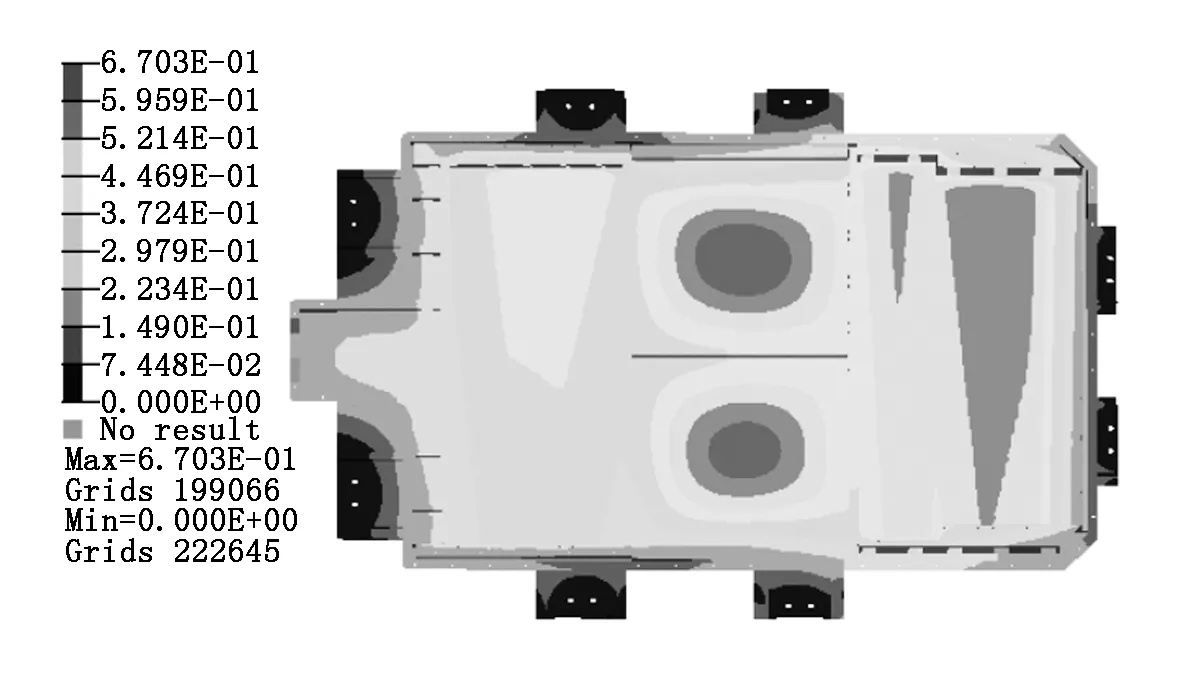

从表3中可以看出,颠簸路面转弯工况下壳体变形最大,最大值为0.670 3 mm,位于下壳体中部,如图6所示。由于壳体两端承载电池模组,因此中部变形最大。下壳体形变量小于极限值3 mm,表明下壳体的刚度符合要求。

图6 颠簸路面转弯工况下壳体变形云图

3 电池包模态分析

对电池包进行模态分析可以获得电池包系统的固有频率和模态振型,并预测电池包在各种工况下受到外部激励时的振动情况,防止动力电池包在汽车行驶过程中与车身底盘等发生共振现象或与路面激励产生共振,还可为电池包的动态特性优化设计提供理论依据。模态分析的边界条件为约束吊耳螺栓孔处节点的全部自由度。计算得到电池包前6阶固有频率,如表4所示。

表4 电池包约束模态前6阶固有频率

汽车行驶时,主要激振频率在10 Hz~30 Hz之间,为了使电池低阶频率与其解耦,原则上需要与激振频率之间错开3 Hz 以上,因此要求电池箱体的1阶固有频率大于33 Hz[3]。由表4可知,电池包前3阶固有频率均低于33 Hz。为了避开激振源频率,需要对电池包结构进行进一步的优化设计。

图7~图9为电池包前3阶模态振型。由图7~图9可知,前3阶振型幅值比较大,说明在这些激励频率下电池包产生的响应大于高频,从模态振型云图来看,前3阶共振区域均在电池包上盖,因此须对电池包上盖进行结构改进。

对于f2的分析如下,每个电子都受到垂直于导线的分力f2,而导体棒受到向左的力F总则是这些分力f2的合力。我们可以先假设该导体棒的长度为L,其横截面积为S,在单位体积内的电荷数为n,且做定向运动的自由电子的电量为e。

图7 电池包第1阶模态振型

图8 电池包第2阶模态振型

图9 电池包第3阶模态振型

4 电池包形貌优化设计

4.1 形貌优化数学模型

形貌优化主要应用于板壳结构,是在约束条件下寻找板壳结构最优的加强筋形状和布置位置。

形貌优化的数学模型描述如下:

其中:ei为单元节点在给定设计空间上的位移;C为结构的柔度;U为载荷工况下单元节点的位移;K为优化单元节点位移后的结构刚度;D为给定的单元节点移动的上限值。

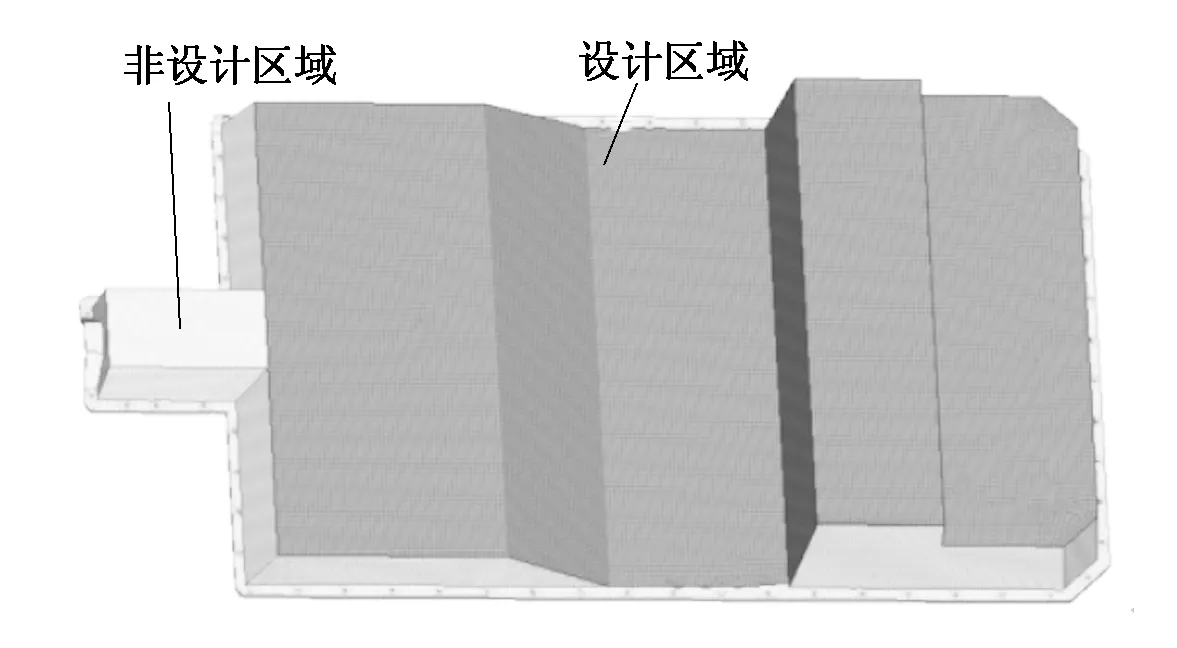

4.2 电池包上盖形貌优化

由前面的分析可知,电池包上盖形变较大,且前3阶共振区域均在电池包上盖,因此需对电池包上盖进行形貌优化,将上盖底面设为设计区域,其余部分设为不可设计区域,如图10所示。

图10 电池包形貌优化有限元模型

以设计区域单元的应力和节点的位移变化为设计变量,根据前面的静力学分析结果和模态分析结果,约束前3阶模态大于33 Hz,电池包最大形变小于2 mm,电池包最大应力小于130 MPa。以整个电池包系统应变能最小作为目标函数,上盖起筋参数设置如下:最小肋宽为16 mm(一般为单元宽度的1.5倍~2倍),起肋角为75°,起筋高度为10 mm,选取起肋模式为线性(linear)[4-6]。经优化迭代后,得到优化的电池包上盖加强筋布局,如图11所示。

图11 电池包拓扑优化结构

5 电池包结构改进设计

5.1 电池包上盖优化设计

根据形貌优化结果以及制造工艺要求对电池包上盖进行改进设计,最终设计的模型如图12所示。在上盖上方成型出了强化压痕,以增加上盖的刚度,并提高初级模态频率,同时将上盖的厚度由2.5 mm减薄到2 mm。

图12 电池包上盖第一次设计结构

5.2 框架挡板的结构改进

图13 原挡板结构

图14 改进后的挡板结构

5.3 框架厚度尺寸的设计

由图4的计算结果可知,除了挡板因折弯处应力比较集中外,整个框架的其他部位应力最大值不超过57 MPa,而框架材料的屈服极限为195 MPa,因此可对框架进行轻量化设计,将其厚度从1.5 mm减为1 mm。

6 电池包结构性能验证

根据改进后的结构和尺寸,重新建立了电池包的有限元模型,对改进后的电池包进行静态特性和动态特性分析,计算结果如表5所示。

表5 电池包结构改进前、后分析结果对比

通过对上盖进行形貌优化,不仅使得各工况下上盖的最大形变量大幅度减小,还提高了电池包前3阶的固有频率,避开了激振源频率;由于对挡板折弯处进行了结构改进,使得各工况的最大应力减少到110 MPa左右,优化了折弯处的应力分布,改善了电池包的整体性能;同时电池包箱体的质量由原来的62.76 kg减少至 57.32 kg,质量减轻了8.67%,达到了电池包设计轻量化目标。

7 结论

(1)基于变密度法,建立了基于柔度最小的电池包上盖形貌优化数学模型,实现了电池包上盖的形貌优化设计。

(2)对框架挡板折弯处进行结构改进,改善了折弯处应力集中的情况,提高了电池包的整体性能。

(3)根据分析结果,对上盖以及框架厚度进行了尺寸优化,减轻了电池包箱体的质量。

(4)通过对改进前、后电池包结构性能进行对比分析,改进后的电池包强度、刚度均大幅提高,低阶频率提高,电池包结构更加合理,证明了优化的可行性。

(5)为电池包类零件的优化设计提供借鉴和参考。