刮板式薄膜蒸发器研究进展

2022-03-15张立群崔建航张万尧

张立群,崔建航,张万尧

(1.浙江恒逸石化有限公司,浙江 杭州 311209;2.恒逸文莱实业有限公司;3.天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

刮板式薄膜蒸发器又被称作机械搅拌薄膜蒸发器,广泛应用于石化、食品和药品等行业。刮板式薄膜蒸发器可以在真空条件下操作,具有传热系数高(1 500~6 000 W/(m2·K))、功耗低和物料停留时间短等特点[1],主要用于热敏性、高黏度、易结垢和易结晶的物料,如苯乙烯、糖液和乙酸的浓缩处理[2-3]和萃取等方面[4-6]。

刮板式薄膜蒸发器按照安装形式分可为立式和卧式,按照冷凝器安装位置可分为内冷式和外冷式,按照刮板形式可分为固定刮板式和活动刮板式[7-8]。刮板式薄膜蒸发器的优化设计和高效应用对于节能环保具有重要意义。

1 刮板式薄膜蒸发器基本结构与工作原理

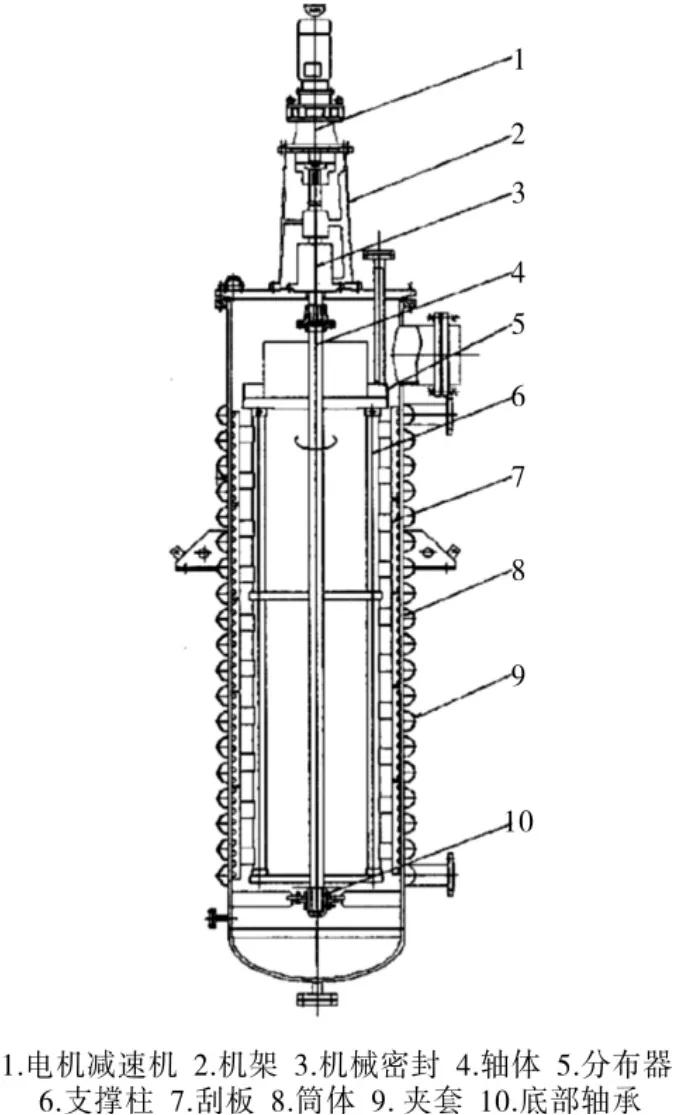

刮板式薄膜蒸发器主要由传动结构与筒体两部分组成,结构示意见图1[9]。物料由筒体上方进料口进入薄膜蒸发器,经分布器被均匀分散到筒体内壁上,再通过由电机驱动的刮板的搅拌,在筒体内壁形成薄膜流,薄膜流吸收由筒体外夹套中蒸汽传到筒体上的热量,从而得到蒸发浓缩[10-12]。

图1 刮板式薄膜蒸发器结构示图

2 刮板式薄膜蒸发器研究进展

2.1 蒸发器流场研究

刮板式薄膜蒸发器液膜流态可分为3个区域,见图2。在刮板前方,液体随着刮板产生旋转,形成一个涡流的弓形波,此部分流体呈螺旋状向下流动。刮板后方为高度湍流挤压区,形成拖曳涡流。拖曳涡流与下一个弓形波区域为薄膜区,形成薄膜流[13-14]。

图2 刮板式薄膜蒸发器液膜流态及分区示图

刮板与传热壁面的间隙不能小于液膜厚度,否则刮板将不起作用。 John Cole[15]和 GODAU H J[16]根据N-S方程计算了重力作用下最佳的薄膜流厚度和薄膜流内流速。MCKELVEY J M等[17]认为薄膜蒸发器的关键在于弓形波的流动,在高黏流体条件下,薄膜流本身基本不流动,在刮板运行后形成弓形波,使得薄膜流更为均匀,同时弓形波与薄膜流相互作用可以增强物料交换。为了改善弓形波与薄膜流之间的混合,AZOORY S等[18]采用铁网作为刮板,在同等条件下其传热效率比传统平板提高了至少20%。但是铁网刮板使用中会受到许多限制,比如不能应用在液膜蒸发的场合。KOMORI S等开发了多板直列刮板[19]和多板倾斜刮板[20]。 试验发现,与传统的平直刮板相比,多板直列刮板使得物料交换有所增强,可以提高设备效率。

国内外学者采用计算流体动力学(CFD)方法,对刮板式薄膜蒸发器流场进行了研究。卢长兰等[21]利用CFD模型,对不同进料量条件下薄膜蒸发器形成的液膜湍流流场进行模拟,模拟结果表明,随着进料量的不断加大,刮板附近湍流流场的变化为先增大后减小,传热和传质有所加强,蒸发效率得到提高。模拟结果与计算值相似。

汪蕊[22]、 贺小华[23]利用流体分析软件CFX4.4,对刮板式薄膜蒸发器内刮板长度、刮板倾角、刮板转速、物料黏度以及进料温度等因素对液膜的影响进行了数值模拟。模拟结果认为,增大刮板转速使液膜趋于均匀化,改变刮板倾角可以控制流体在蒸发器内的平均停留时间,增大物料黏度对流动状态影响显著,物料黏度增大蒸发器内流体速度有所减小,改变刮板长度蒸发器内流体速度变化微小。

雷玲等[24]对精对苯二甲酸(PTA)装置薄膜蒸发器在运行过程中存在的问题进行分析,利用MATLAB软件进行模拟,得到了PTA装置薄膜蒸发器内流体速度的分布图。模拟分析发现,库塔效应是影响薄膜蒸发器分离效果的主要因素,通过调整参数并进行工业试验,使薄膜蒸发器分离效果达到了要求。

Sanjay B Pawara 等[25]利用 ANSYS-CFX10.0软件对刮板式薄膜蒸发器内的流场进行分析,研究了弓形波的产生及其随进料流量的变化规律。研究发现,薄膜区厚度等于刮板和内壁之间间隙,弓形波沿蒸发器内壁呈螺旋状传播,与理论分析一致。

Katharina Jascha 等[26]利用示踪剂,研究了物料进料量、刮板速度及物料黏度对液膜停留时间分布的影响。该薄膜蒸发器分别安装有弹簧式梳齿刮板和滚筒式刮板。在高物料载荷和高黏度情况下,滚筒式刮板的液膜停留时间短,这是由弓形波区域的垂直流速增大所致。使用弹簧式梳齿刮板,在高黏度下,随着进料量的增大,物料分散性增大。

Appelhaus D等[27]采用基于方程的建模语言Modelica,提出了一个简化模型来模拟刮板式薄膜蒸发器的流体动力学特征。该模型可以计算蒸发器的重要指标(如液膜厚度、物料停留时间及液膜内的速度分布),还可以评价不同工艺参数(如物料进料量和温度)对蒸发器的影响。通过与实际试验对比,发现该模型能够很好地描述刮板式薄膜蒸发器系统的停留时间特性。

2.2 蒸发器传热研究

物料的复杂流动过程,导致刮板式薄膜蒸发器的蒸发过程也非常复杂。流体主要在液膜层中发生蒸发,当刮板扫过液膜时,会有气泡形成而抑制蒸发,至今尚未能完全解释此蒸发机理。许多学者研究了液膜的传热系数。早期的KERN D Q[28]和Lustenade L J[29]认为,热传递是通过液膜的导热进行的,有:

式中,h 为传热系数,W/(m2·℃);λ 为导热系数,W/(m·℃);δ为液膜厚度,m。

KOOL J[30]则认为传热速率更多取决于不断更新的液层的瞬间导热速率,而非通过整个液膜的稳态导热速率,传热系数是流体物性、转速和刮板数的函数,式(1)模型并未涉及设备尺寸、其他重要物性(如黏度等)及物料质量。

式中,cp为比定压热容,J/(kg·℃);ρ为流体密度,kg/m3;n 为刮板数;N 为刮板转速,m/s。

AZOORY S等[18]根据试验结果,提出了经验修正系数f,得到:

式中,Pr为普朗特数。

目前计算搅拌薄膜蒸发器中的液膜侧传热系数仍主要采用式(3)。

随着计算机技术的发展,人们越来越多通过利用流体分析软件对薄膜蒸发器的传热进行模拟。贺小华[31]、李佳[32]通过应用 CFX 软件建立了薄膜蒸发器内不同密度物料的传热计算模型,获得了薄膜蒸发器加热段内各种物料的温度场及传热边界层厚度,分析了弓形波内流体截面的平均速度与液膜传热系数之间的关系。模拟结果得出,液膜传热系数与刮板转速、进料量均呈抛物线关系,在最佳刮板转速和进料量条件下,不同密度物料在加热段内的液膜传热系数均达到最大。

李瑞民[33]通过FLUENT软件模拟分析了薄膜蒸发器物料黏度及物料温度等操作参数与传热系数之间的关系,发现蒸发器传热系数随着物料黏度增大而减小,最初传热系数与黏度呈线性关系,当黏度达到0.02 Pa·s时筒壁上已经充满了液膜,形成热阻,传热系数达到最小值并且随黏度增大不再变化。运用量纲分析法推导了含有物料流速、温度及刮板末端线速度在内的试验关联式,并根据MATLAB软件进行多元线性回归,得到努塞尔数Nu关联式:

式中,T为物料进料速度,u为物料流速,v为刮板末端线速度,m/s;μ 为物料黏度,Pa·s;de为当量直径,m。通过与试验数值对比,式(5)与试验结果有较高的吻合度。

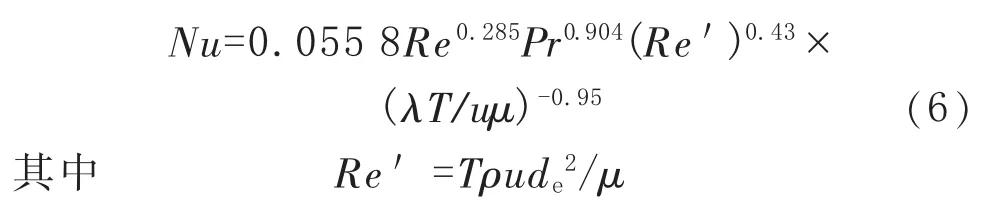

皮丕辉[34]以黏性流体甘油为物料,在内冷式刮板式薄膜蒸发器装置中进行试验。发现夹套加热温度与壁面温度和操作过程中温度差直接相关,试验中传热系数受到夹套加热温度的影响要大于进料流量、刮板转速的影响。庞冠[35]以薄膜蒸发器的蜂窝夹套为研究对象,利用ANSYS软件模拟了蜂窝夹套结构的温度场分布。文献[34]在试验中推导出了如下液膜侧传热努塞尔数Nu计算式:

3 刮板式薄膜蒸发器生产中存在问题及设计改进

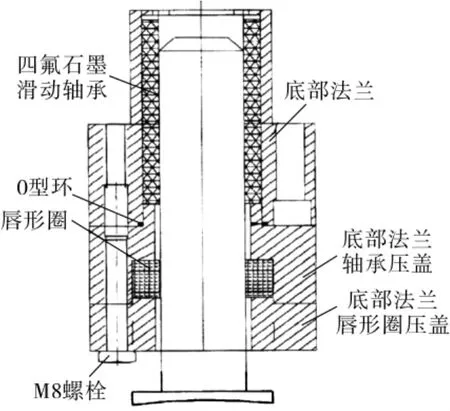

阿力甫[36]将薄膜蒸发器上原有的电机在侧面带动皮带传动改为立式直连形式传动(图3),降低了转子径向受力,改善了轴承磨损。同时将底部短轴直径、长度和轴承尺寸增大,短轴与支架的配合面采用锥度配合,并采用加备帽形式固定短轴。周力等[37]在底部轴承短轴下增设图4所示唇封结构,防止物料中的杂质进入到轴承内部。采用这些改造措施后,薄膜蒸发器运行平稳,常规使用周期延长,维修次数减少。

图3 刮板式薄膜蒸发器立式直连形式传动结构

图4 刮板式薄膜蒸发器底部轴承唇封结构

孙磊[38]对刮板式薄膜蒸发器设备布置和相关配管进行设计,并提出几点建议:①刮板式薄膜蒸发器应设置在装置框架外侧、框架顶层等易于吊装的位置。②蒸发器底部液相出口处的根部阀需处于可操作区域。③应在管道弯头处设置几处拆卸法兰。④蒸汽管道不应采用刚性连接,而应采用柔性连接。⑤对仪表部件也应进行外伴热处理。

王旭海等[39]对薄膜蒸发器中物料在内壁产生烧结、进料量过大、进料浓度过高及底部物料未及时排出等问题提供了解决方案,通过改进冲洗进料线,保持打浆罐出料泵出入口管线畅通解决内壁烧结、底部物料未及时排出问题,通过加强对下游设备进口物料质量分数监控解决进料量过大、进料浓度过高问题。

杜科[40]、李华等[41]、任红延[42]针对设备真空度下降、轴套磨损、刮板磨损、机械密封泄漏等问题,通过选用聚丙烯刮板材质、将聚四氟乙烯轴套改为锡磷青铜材质、工艺上增加物料冷却结晶以及离心除盐措施加以解决。王卫星[43]提出将经常发生泄漏的原机械密封改为干气密封结构,干气密封为非接触式密封,可以做到理论上不磨损。

徐建茹等[44]、李冠华等[45]、张捷[46]对使用TA2材料加工薄膜蒸发器刮板和哈式合金在薄膜蒸发器上的应用做出了分析,对比了316L和1Cr18Ni9Ti材质作为薄膜蒸发器筒体材料的区别。崔衍秋[47]对比了对苯二甲酸残渣处理薄膜蒸发器外壳使用钛复合层和整体不锈钢S31603的优劣,试验表明,S31603比钛复合层具有更好的耐腐蚀性,且不容易发生泄漏。

传统薄膜蒸发器处理高黏度物料时有很大局限性,鲁储生[48]针对物料在蒸发器内的流动特点,采用图5所示螺旋式刮板来处理高黏度物料,使物料在蒸发器内产生沿轴向的剪切力,从而加快物料向下流动,避免物料停留时间过长和液膜区过厚。试验证实,改造后的螺旋刮板式薄膜蒸发器可加快高黏度物料在蒸发器内的流动,减小刮膜厚度和物料停留时间,提高脱水率、物料热稳定指数和产量,有效避免刮板损坏等问题。

图5 螺旋刮板式薄膜蒸发器简图

尹侠等[49]编制了计算机软件对薄膜蒸发器进行辅助设计。软件中使用Visual Basic6.0、AutoCAD R14中的ActiveX Automation进行设计开发,集设备选型、设计计算、试验数据处理与设备施工图绘制于一体,操作便捷,结果具有一定的可靠性,发展潜力很大。

4 结语

刮板式薄膜蒸发器在许多工业领域得到应用,并且使用效果表现优越,但对其内部传热和流动特性尚未形成统一共识,需更深入的研究。

刮板式薄膜蒸发器的传热、传质过程涉及搅拌和蒸发,反应过程复杂,理论支撑少,绝大多数的研究是在试验基础上进行的。近年来刮板式薄膜蒸发器数值模拟模型是在极为理想的条件下建立的,与实际生产条件有很大差别,有必要对相变传热的基础理论进行深入研究。此外,现有试验研究中所用工质与工业实际应用工质几乎不同。而蒸发沸腾过程不仅与反应器的结构参数和操作参数密切相关,还与反应物的物理性质密切相关。这些试验研究成果可能缺乏可靠的工业应用指导,必须在实际操作条件下对特定工质进行试验研究和设计。在实际生产过程中,刮板式薄膜蒸发器会出现很多种类的结构性损坏,目前的解决方法是对出现的问题进行单一改进,并没有对整体结构做出调整,可能会再次出现相关联问题。要统一对刮板式薄膜蒸发器整体结构进行调整和改进,以利于薄膜蒸发器的推广应用。