天然气全焊接球阀开闭过程流场分析

2022-03-15康鹏程刘长林蔡文博

康鹏程,刘长林,蔡文博

(1.西南油气田集输工程技术研究所,四川 成都 610041;2.西南油气田输气管理处,四川 成都 610041;3.西南石油大学,四川 成都 610500)

阀门作为管道系统中的重要组成部分,在石化、天然气、冶金、电力及造纸等行业输送管道中被广泛应用,阀门的工作性能也将直接影响管道系统的性能。球阀作为最常用的阀门之一,其流场分布与阀门的安全使用寿命密切相关,受到国内外学者的普遍关注[1-2]。

随着计算流体力学(CFD)的发展,对于球阀的仿真研究日益深入[3-5]。 李力等[6]采用 Fluent 软件对金属硬密封球阀内部三维流场进行数值模拟,研究球阀从全开到全关过程的流量特性。赵莹等[7]对液体火箭发动机中球阀流场的三维分离流动进行了数值模拟和试验研究。张希恒等[8]利用Fluent软件对全焊接球阀(筒状)内部三维流场进行数值模拟,探究得到可压缩气体的流量系数与开度之间的关系。张生昌等[9]利用Fluent软件,对新型转子式油气混输泵出口球阀内的三维气液两相流场进行了数值模拟。杨国强等[10]利用Fluent软件对球阀内部三维流场进行数值模拟仿真,探究了球阀开度由关闭到逐步增大时阀门的内部流场流动状态。朱锦霞等[11]运用Fluent软件模拟了球阀的流阻因数和流量系数随球阀开度的变化关系,并运用实验验证了其正确性。沈新荣等[12]针对自行设计的调节型球阀,通过安装配流盘使其具有特殊流量特性。张时超等[13]采用基于CFD三维流场分析的Fluent软件,结合实际工况,对不同开度下高压大口径球阀的内部流场进行数值仿真与可视化研究。许文奇等[14]采用Fluent滑移网格与CFD技术模拟不同关阀规律下球阀关闭瞬态过程,分析不同关阀规律对球阀流场和水击压强的影响。王娟、黄波等[15-16]利用软件建立全焊接球阀温度分布模型,并对其焊接过程中的温度场进行模拟计算,分析焊接过程中全焊接球阀内部温度分布及变化情况。

文中基于全焊接球阀的几何结构,建立了1 400 mm球阀阀芯不同旋转角度状态下的三维流体域模型,对天然气全焊接球阀流场进行分析研究,分析球阀在开闭过程中的流场分布及其变化规律,研究结果对球阀流道设计和密封设计具有重要参考意义。

1 球阀开闭过程流场分析数值模型

1.1 流体域模型

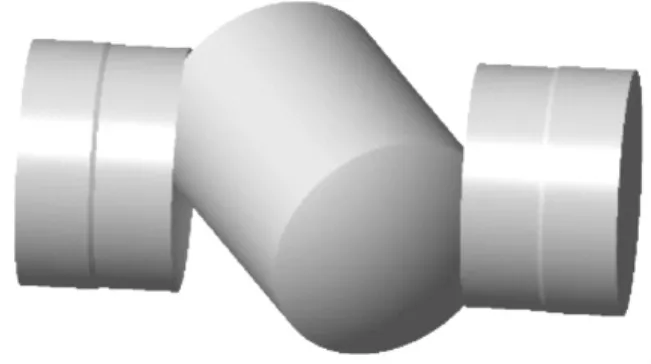

根据阀体结构的设计总图,考虑实际数值模拟的可行性,对球阀阀体流道模型进行合理简化,取球阀腔室建立几何流体域模型。

为研究球阀在开关过程中的流场分布和变化规律,选取球阀关闭和打开过程中开度转角φ分别为 75°、45°和30°位置的球阀内部流道建立流体域模型。φ=30°的球阀流体域模型见图1。

图1 开度转角30°的球阀流体域模型

1.2 网格划分

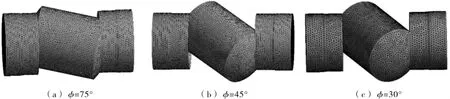

采用四面体单元进行球阀几何流体域模型离散。不同开度转角下球阀流体域有限元模型及具体网格划分情况见图2。

图2 不同开度转角下球阀流体域有限元模型及网格划分

1.3 参数设置

输送介质为天然气,其密度0.667 9 kg/m3,动力黏度1.066×10-5Pa·s。天然气介质入口压力0.6 MPa,出口压力0.59 MPa。在球阀关闭过程中,由于介质的不可压缩性,流道内的流量在瞬间不变,故流速会变大,压力在瞬间会产生变化。但当流场稳定时,流道内压力会产生新的平衡,文中主要针对压力稳定时流道内的流场分布变化规律进行模拟分析。

2 球阀开闭过程流场分析理论模型

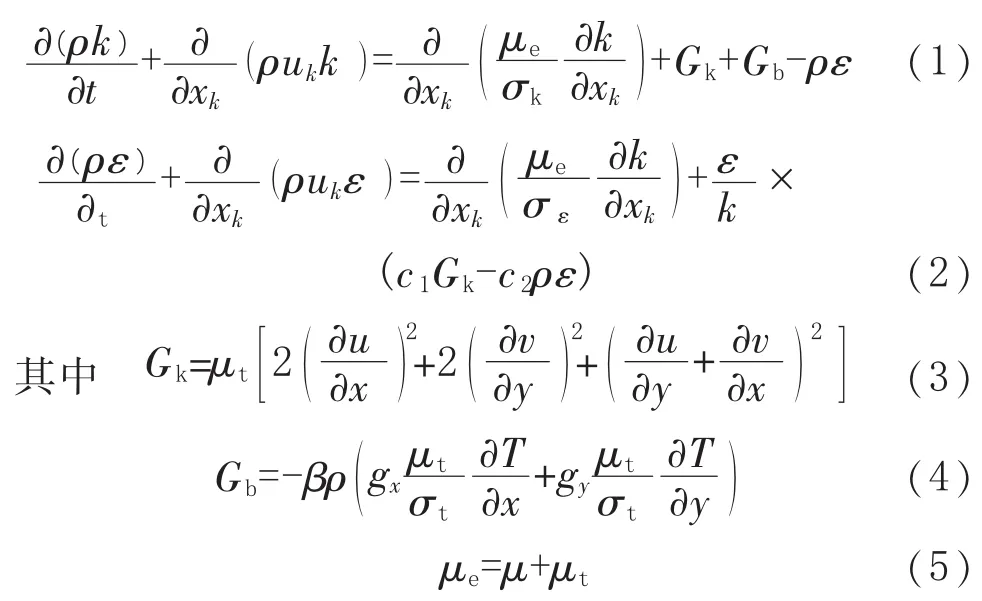

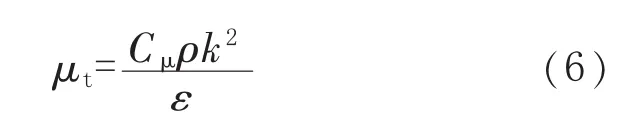

选用工程中最常用的标准k-ε模型进行分析,方程如下[13-14]:

式(1)~式(6)中,ρ为密度,kg/m3;k 为湍动能;t为时间,s;xk为第k相在x方向的维度;uk为第k相的速度,u为垂直于重力方向的速度分量,v为平行于重力方向的速度分量,m/s;ε为湍动能耗散 率 ;c1、c2、Cμ、σk、σε为常数,选取 c1=1.44、c2=1.92、Cμ=0.09、σk=1、σε=1.3;Gk为由平均速度梯度引起的湍动能,Gb为由浮力引起的湍动能;β为热膨胀系数;gx为重力加速度x轴分量,gy为重力加速度y轴分量,m/s2;T为温度,K;μ为湍流黏度系数;x、y、z为坐标量。

3 球阀开闭过程流场仿真模拟结果及分析

3.1 球阀关闭过程

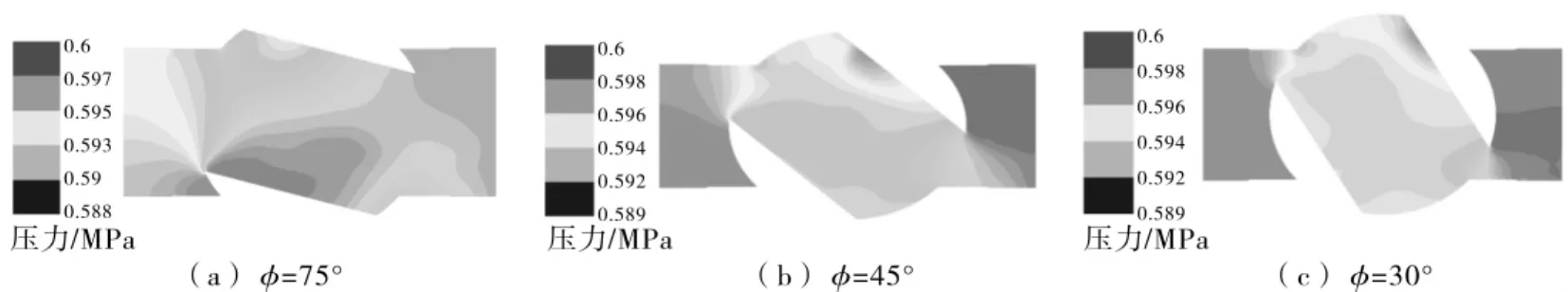

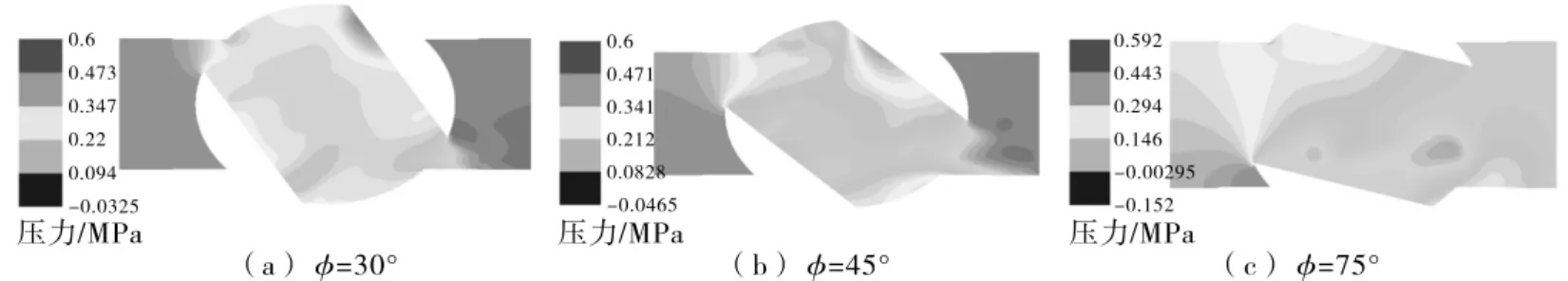

3.1.1 流场分布

关闭过程不同开度转角下球阀内部流场压力云图见图3。由图3可知,球阀开始关闭时,静压呈3个区域分布。球阀全开时,最高压力在入口端,中间球体内部压力次之,最小压力在出口端。在前端球体与阀体连接处压力波动最大,压力分布不均匀。

图3 关闭过程不同开度转角下球阀内部流场压力云图

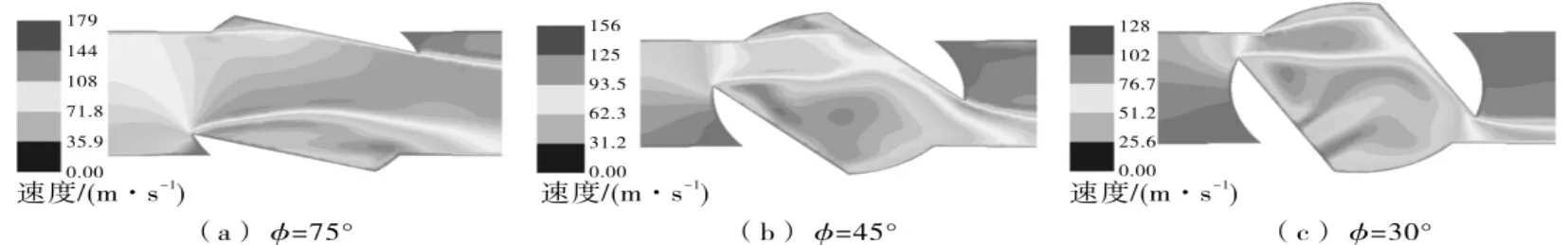

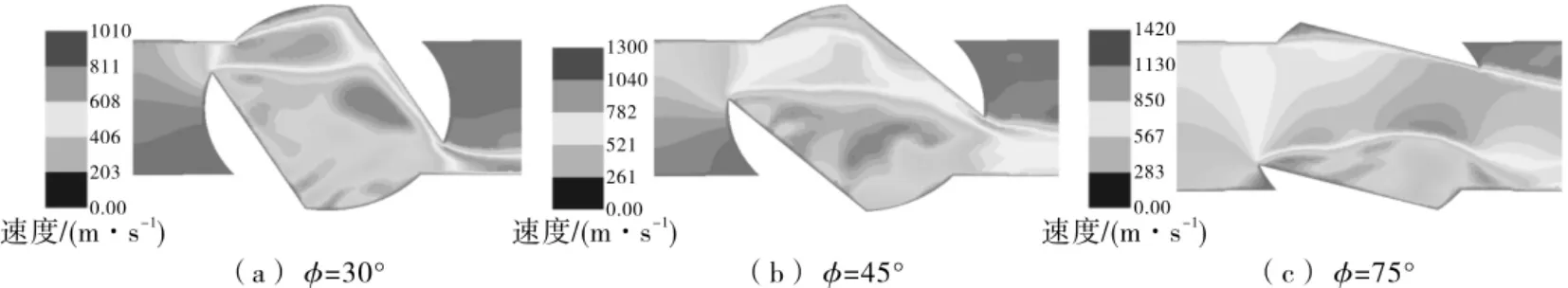

关闭过程不同开度转角下球阀内部流场速度云图见图4。由图4可知,关闭过程中随着转角的变小,球阀内部流场速度由最大179 m/s减小到128 m/s,流道变化对其流场影响非常大。

图4 关闭过程不同开度转角下球阀内部流场速度云图

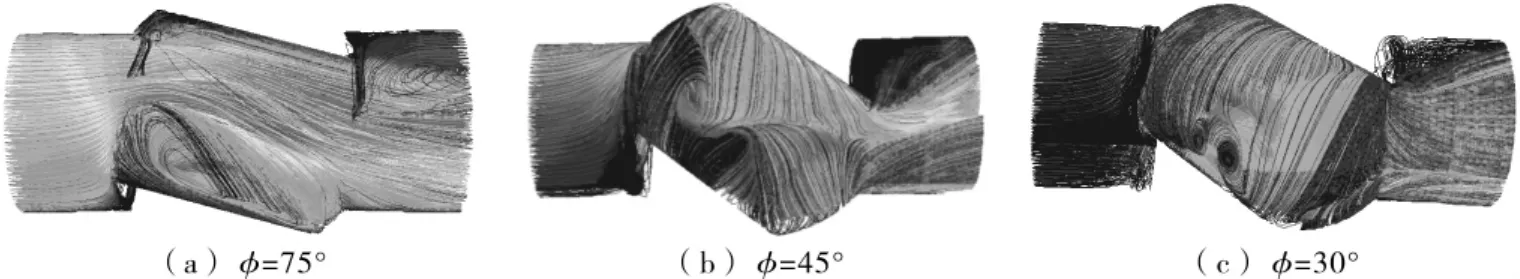

关闭过程不同开度转角下球阀内部流线分布云图见图5。由图5可以知道,阀芯转动过程中,其内部流场变化剧烈,有剧烈的漩涡产生。由于介质为气体,故流速更快,流动变化更为明显,如果气体中存在固相颗粒,其对阀体壁面的冲蚀磨损会更加严重。

图5 关闭过程不同开度转角下球阀内部流线分布云图

3.1.2 流量系数

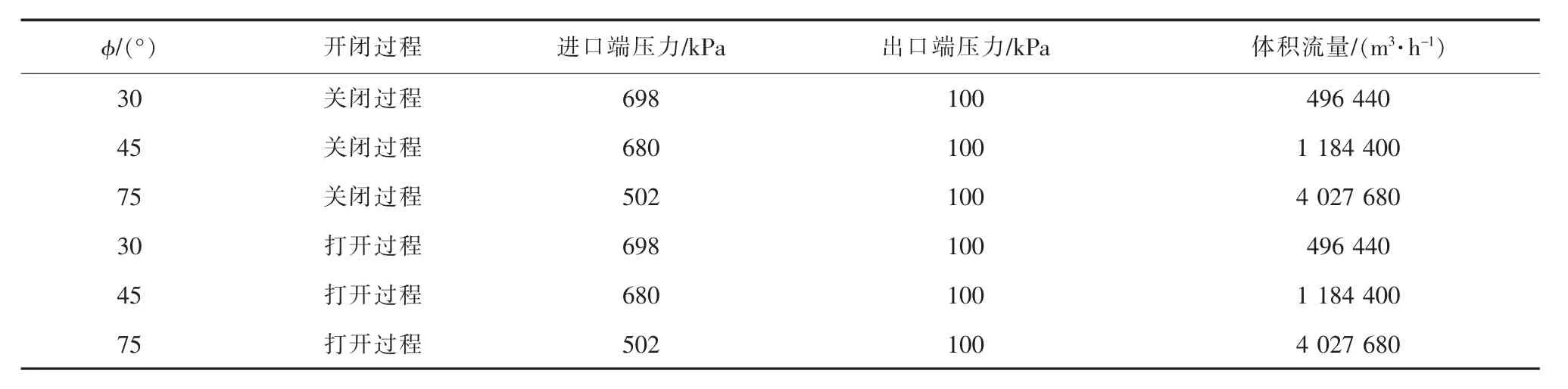

对阀门关闭过程进行分析,可以得到球阀在不同开度转角下的压降及体积流量,具体数值见表1。

表1 开闭过程不同开度转角下球阀流体参数

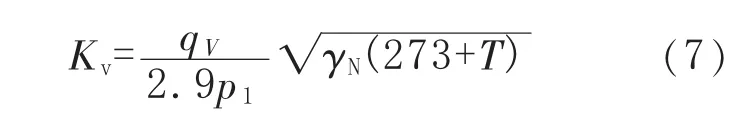

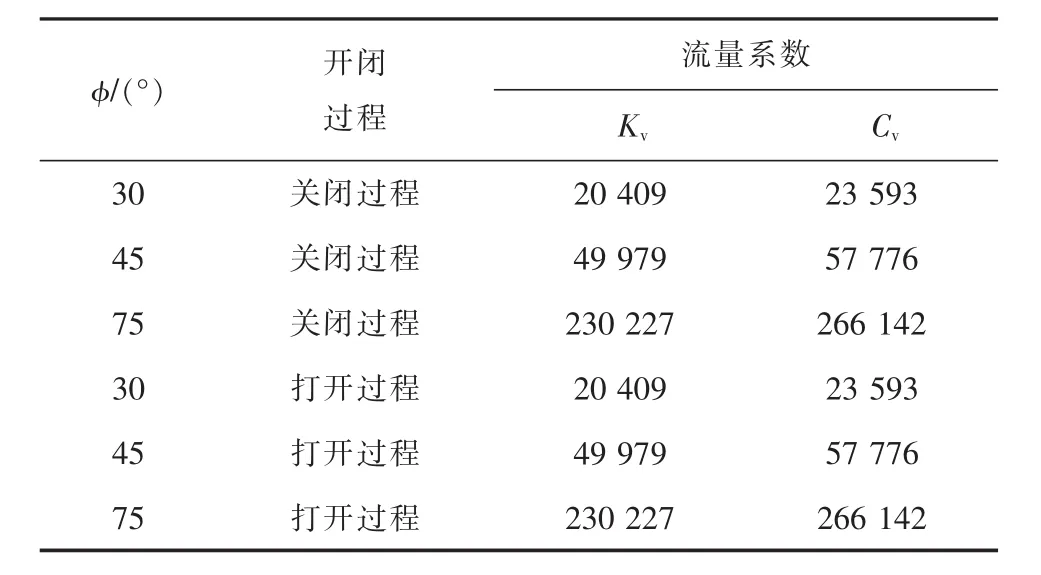

流量系数Kv计算公式为:

式中,qV为体积流量,m3/h;p1为进口端压力,kPa;γN为流阻系数。

将模拟分析所得数据代入式(7),可以计算得出流量系数Kv,并相应求出流量系数Cv(Cv=1.156Kv)。15℃时关闭过程不同开度转角下球阀的流量系数见表2。

表2 15℃时开闭过程不同开度转角下球阀流量系数

由表2可知,当试验压力为0.6 MPa时,在关闭球阀的瞬间,随着开度转角的增大,阀门流量系数不断增大,因此流体流过阀门时的压力损失减小。

3.2 球阀打开过程

3.2.1 流场分布

打开过程不同开度转角下球阀内部流场压力云图见图6。

图6 打开过程不同开度转角下球阀内部流场压力云图

由图6可知,在出口为大气压力情况下,打开过程的阀体内部流场压力变化非常剧烈。在球阀打开过程中,球阀入口端球体与阀体的连接处以及球体内部压力波动较大,出口端会产生局部的负压现象。球阀全开时,整个阀门内部压力分布均匀且平稳。

打开过程不同开度转角下球阀内部流场速度云图见图7。

图7 打开过程不同开度转角下球阀内部流场速度云图

由图7可以知道,随着开度转角的增大,球阀内部流场速度逐渐增大,球阀全开时,在0.6 MPa的压差下,最高流速可以达到1 420 m/s。且随着球阀开度转角的增大,最高流速逐渐增大,波动较大。因此,对于天然气介质,流道的变化对其流场影响较大。

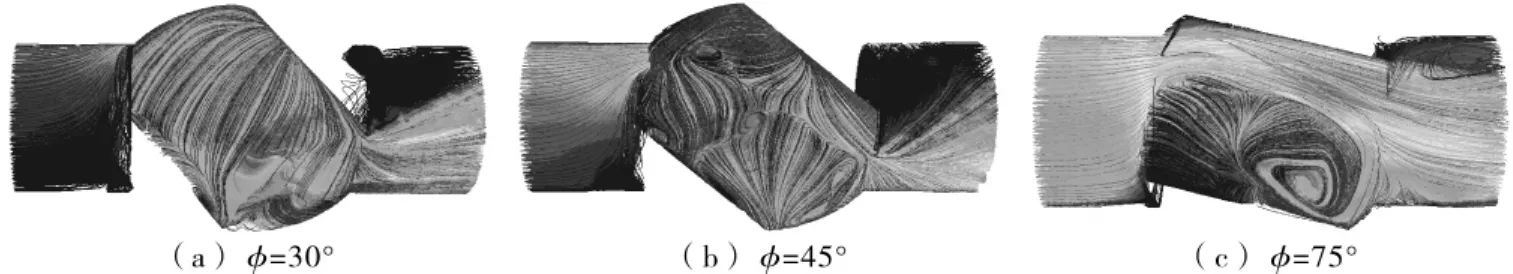

打开过程不同开度转角下球阀内部流线分布云图见图8。

图8 打开过程不同开度转角下球阀内部流线分布云图

由图8可知,阀腔内的流线分布更为紊乱,腔内产生数量多且大的漩涡流。当球阀刚打开时,内部产生多处明显漩涡,随着球阀继续打开,内部的漩涡流逐渐减少。

3.2.2 流量系数

对球阀打开过程进行分析,可得球阀在不同开度转角下的压降及体积流量,见表1。

15℃时打开过程不同开度转角下球阀的流量系数见表2。由表2可以知道,当试验压力为0.6 MPa时,在打开球阀的瞬间,随着开度转角的增大,球阀流量系数不断增大,因此流体流过球阀时的压力损失减小。

3.3 不同出口压力下流场变化

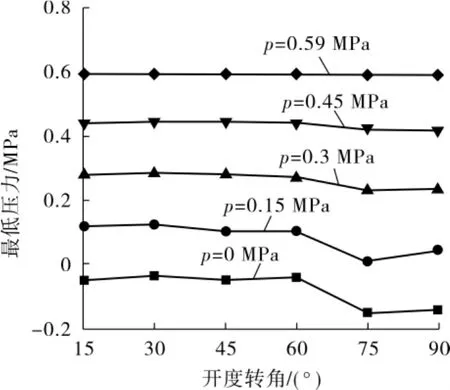

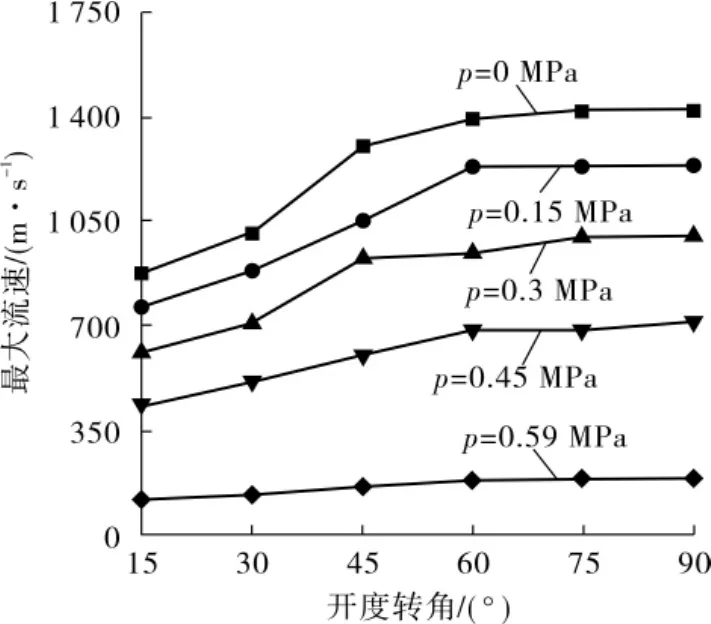

天然气介质出口压力p不同时,不同开度转角下球阀最低压力和最大流速变化规律分别见图9与图10。

图9 介质出口压力不同时球阀最低压力与开度转角关系曲线

图10 介质出口压力不同时球阀最大流速与开度转角关系曲线

由图9和图10可以知道,随着介质出口压力的增大,球阀最低压力逐渐增大,最大流速逐渐减小;随着球阀开度转角的增大,最低压力逐渐减小,最大流速逐渐增大,出口压力为0.59 MPa时最低压力变化较小。

4 结论

(1)球阀关闭过程中,球阀最大流速出现在球体出口处附近,最大流速区域会随着开度转角的增大从中心逐渐靠近壁面,流体对壁面的冲蚀角度也随之逐渐增大。

(2)球阀全开时,流道内流线分布均匀,流体对壁面产生冲蚀的影响很小。但在开关过程中,球阀内出现一定的漩涡流,漩涡会使局部压力降低,产生气泡,给高压区的气蚀创造条件。

(3)球阀打开过程中,开度较小时,出口端出现负压,随着开度转角的增大,负压减小,球阀全开时出口端负压消失,但整个阀内压差较大,压力波动也较大。球阀打开瞬时流速很大,流速随开度转角的增大而增大,流体对球阀的破坏最为严重。此种工况在现场只会持续很短时间,属于极限工况。在球阀打开的瞬时,随着开度转角的增大,压力损失减小。