旋流板和螺旋导叶气液分离性能对比研究

2022-03-15孙国刚祖泽辉

独 岩,孙国刚,祖泽辉

(中国石油大学(北京)机械与储运工程学院,北京 102249)

气液分离是一种从气流中分离出雾滴或液滴的技术,被广泛应用于众多工业领域,实现净化烟气、减少污染、回收水资源及降低成本等目标[1-4]。轴流导叶式气液分离器通过导流叶片(简称导叶)形成旋转气流,与传统的切向入口式分离器相比,其结构简单、投资成本较低且不易发生堵塞[5]。导叶是此类分离器的关键结构,一般包括旋流板、折流板及各种形状的导叶等,其设计与优化一直备受重视。文献[6-9]对比研究了旋流板与圆弧形导叶、单螺旋导叶与圆弧形导叶、旋流板与折流板、单螺旋导叶与倾斜平板的分离性能。文献[10-14]对螺旋导叶、圆弧形导叶和旋流板等导叶的结构参数(导叶个数、导叶出口角、螺距及螺旋个数等)进行了试验和模拟研究。文献[15-18]研究了处理气量和液滴质量浓度等操作参数对气液分离器性能的影响。

目前,针对相同处理气量与液滴质量浓度条件下旋流板和螺旋导叶式气液分离器的性能对比研究还鲜有报道。为此,本文建立了一套筒径300 mm的轴流导叶式气液分离器试验系统,采用试验方法,在相同气液操作工况下,对比了旋流板和螺旋导叶这2种造旋结构的气液分离性能,以期为轴流导叶式气液分离器造旋结构的设计选型提供支持。

1 导叶气液分离性能试验装置及方法

1.1 试验系统及原理

建立的轴流导叶式气液分离器试验系统见图1。

图1 轴流导叶式气液分离器试验系统

离心风机提供试验所需负压,微型隔膜液泵和空气压缩机为超声波喷嘴提供带压液体和气体,通过超声波喷嘴产生均匀细微液滴,在进气室中与进气口主气流混合,形成稳定的带液气流。带液气流沿轴向进入分离器环形入口,在离心力和重力的作用下,气体中混合的液滴被甩到分离器边壁,并沿边壁向下运动至底部集液室,净化后的气体通过底部排气管排出。

试验中采用超声波双流体雾化喷嘴,通过控制气液流量来改变喷雾质量浓度,使喷雾液滴直径小于10 μm。气体介质为空气。液体介质选用癸二酸二辛酯(简称 DOS),其分子式为C26H50O4,相对分子量为 426.66。DOS的挥发度极低,标准状态下为透明的淡黄色油状液体,微溶于水。

1.2 分离器结构及尺寸

参考现有造旋导叶的基本设计方法[19],以及典型轴流式气液分离器的结构尺寸,设计了旋流板和螺旋导叶式气液分离器,结构见图2。

图2 2种轴流导叶式气液分离器结构示图

除导叶结构外,2种轴流导叶式气液分离器其他结构尺寸完全一致,直筒段高度1 150 mm,筒体外径300 mm,筒体壁厚10 mm,排气管外径160 mm,排气管壁厚1 mm,分离空间高度445 mm,集液段高度 250 mm。

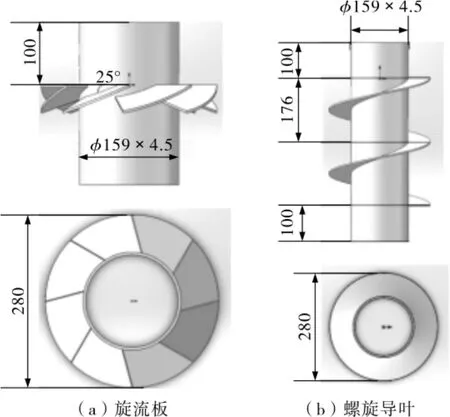

旋流板和螺旋导叶的结构及尺寸见图3。旋流板叶片数为8片,叶片倾角25°,径向角15°。螺旋导叶螺距176 mm,螺旋角11.3°,叶片厚度3.5 mm。

图3 旋流板和螺旋导叶结构及尺寸

1.3 分离性能评价指标

分离性能评价指标包括压降和分离效率,压降通过U型管压差计测量,分离效率采用称重法测量确定。

2种导叶的气液分离效率采用如下公式进行计算:

式中,η为分离效率;m1为储液槽内减少的液体质量,m2为进气室滞留的液体质量,m3为集液室收集的液体质量,kg。

2 导叶气液分离性能试验结果与讨论

2.1 压降

2.1.1 处理气量的影响

当液滴质量浓度为0 g/m3时,导叶气相压降随处理气量变化曲线见图4。

图4 2种导叶气相压降随处理气量变化曲线

从图4可以看出,随处理气量的增大,2种导叶气相压降均呈线性增大趋势,螺旋导叶气相压降比旋流板气相压降高13%~35%,即螺旋导叶的能耗较高。

2.1.2 液滴质量浓度的影响

不同处理气量下2种导叶压降随液滴质量浓度变化曲线见图5。

图5 不同处理气量下2种导叶压降随液滴质量浓度变化曲线

从图5中可以看出,随着液滴质量浓度的升高,对应气量下2种导叶的压降均略有降低,降幅在5%~12%。相对而言,处理气量对导叶压降的影响较大,而液滴质量浓度对导叶压降的影响较小。

2.2 分离效率

2.2.1 处理气量的影响

液滴质量浓度为5 g/m3和36 g/m3时,2种导叶分离效率随处理气量变化曲线见图6。

图6 不同液滴质量浓度下2种导叶分离效率随处理气量变化曲线

从图6可以看出,随着处理气量的增大,2种导叶的分离效率均呈现先增大后减小的变化趋势。在对应液滴质量浓度下,旋流板的分离效率比螺旋导叶的高2%~10%,且变化幅度平缓,操作弹性更大。

2.2.2 液滴质量浓度的影响

不同处理气量下2种导叶分离效率随液滴质量浓度变化曲线见图7。

图7 不同处理气量下2种导叶分离效率随液滴质量浓度变化曲线

从图7看出,当处理气量为660 m3/h时,随液滴质量浓度的增大,旋流板的分离效率先增大后稳定,而螺旋导叶的分离效率先增大后减小,液滴质量浓度25 g/m3时其分离效率最高。从图7还可以看出,当处理气量为1 110 m3/h时,随着液滴质量浓度的增大,2种导叶的分离效率均呈现增大的趋势。在液滴质量浓度达到25 g/m3时,旋流板的分离效率达到最大,并保持稳定,而螺旋导叶的分离效率继续保持增大的趋势。这是因为在大气量、高液滴质量浓度时,螺旋导叶造旋通道更长,液滴停留时间更长,被捕集的概率更大,所以螺旋导叶的分离效率保持上升趋势。整体来看,在对应处理气量下,旋流板的分离效率比螺旋导叶的高 2%~10%。

2.3 最大分离效率与处理气量变化规律

为进一步研究最大分离效率与处理气量之间的变化规律,在液滴质量浓度5 g/m3和36 g/m3之间,再补充2~3组的质量浓度梯度进行试验研究,得到的变化曲线见图8。

图8 增加液滴质量浓度梯度后2种导叶分离效率随处理气量变化曲线

从图8看出,随着处理气量的增大,不同液滴质量浓度下2种导叶的分离效率均呈现先增大后减小的变化趋势,最大分离效率对应的处理气量在775~995 m3/h。随着液滴质量浓度的增大,最大分离效率对应的处理气量均呈现先减小再增大的变化趋势。

2.4 最大分离效率与液滴质量浓度变化规律

增加液滴质量浓度梯度后,在不同处理气量下2种导叶的分离效率随液滴质量浓度变化曲线见图9。

图9 增加液滴质量浓度梯度后不同处理气量下2种导叶分离效率随液滴质量浓度变化曲线

从图9可以看出,当处理气量小于775 m3/h或大于1 110 m3/h时,旋流板最大分离效率对应的液滴质量浓度在25 g/m3左右;当处理气量小于775 m3/h时,螺旋导叶最大分离效率对应的液滴质量浓度在20~25 g/m3。在其他处理气量范围内,2种导叶的分离效率在液滴质量浓度为36 g/m3时仍能保持增长趋势。随着处理气量的增大,旋流板最大分离效率对应的液滴质量浓度呈现先增大后减小的变化趋势,而螺旋导叶最大分离率对应的液滴质量浓度则呈现出先增大后稳定的变化趋势。

3 结论

(1)在相同的气液操作条件下,试验得到的旋流板压降比螺旋导叶压降低13%~35%,旋流板分离效率比螺旋导叶分离效率高2%~10%,且操作弹性大。所试验的旋流板气液分离性能整体优于螺旋导叶。

(2)在试验条件范围内,2种导叶最大分离效率对应的处理气量均在775~995 m3/h,且随着液滴质量浓度的增大,最大分离效率对应的处理气量均呈现先减小再增大的变化趋势。当处理气量小于775 m3/h或大于1 110 m3/h时,旋流板最大分离效率对应的液滴质量浓度在25 g/m3左右;当处理气量小于775 m3/h时,螺旋导叶最大分离效率对应的液滴质量浓度在20~25 g/m3。其他处理气量范围内,2种导叶的分离效率在液滴质量浓度为36 g/m3时仍能保持增长趋势。