仿鸟翼厚度分布特征叶片的贯流风机气动性能研究

2022-03-15田晨晔刘小民王加浩吴立明王伟

田晨晔,刘小民,王加浩,吴立明,王伟

(1.西安交通大学能源与动力工程学院,710049,西安;2.宁波奥克斯电气股份有限公司,315191,浙江宁波)

自然界中各类动植物为适应自然环境和满足生存需要不断进化提升,发展出与生存环境高度适应的功能特征。其中,鸟类作为翱翔天空的主角,是自然界中合理运用风能、借助气流运动的典范。在全球9 000多种鸟类中,静音飞行的典型代表长耳鸮能够利用其椭圆状羽翼高效滑翔捕捉猎物,同时有效地控制翅膀附近涡流变化,以达到提高飞行气动性能并降低自身气动噪声的目的[1];同样以滑行著称的海鸥能够巧妙结合海岸气流变化,以较小的上升气流即可实现长时间的盘旋飞翔[2]。上述高效飞行特点均与鸟类的翅膀结构密切相关。研究和利用鸟类翅膀翼型特征对于改善叶轮机械气动性能,提高运行效率,降低能耗损失具有重要意义。

贯流风机因具有送风均匀、稳定低噪、结构紧凑等优点,在家用空调领域得到广泛的应用。由于贯流风机独特的结构和工作方式,贯流风机内部流动十分复杂,气流先后两次径向穿过叶轮,并且在蜗舌附近形成较大的偏心涡[3],这就对贯流风机的叶轮设计提出了挑战。传统贯流风机叶轮设计主要关注外径与叶片数[4]、叶轮内外径比[5]、叶片内外周角[4-8]、叶片扭曲角[9-10]、叶片倾角和弯度角[11]等叶轮结构参数。针对叶片型线,丁炎炎等采用Bezier曲线构造贯流风机叶片中弧线,采用遗传算法进行优化,在同转速条件下使贯流风机风量最大提升65.18 m3·h-1[12]。近年来,仿生技术的发展和应用给风机优化设计提供了新的设计思路。国内外研究者针对鸟类飞行特性和噪声特性进行了研究,发现鸟类翅膀翼型结构是帮助鸟类减少飞行阻力损失、控制涡流发展的重要因素之一。刘小民等将长耳鸮翼型型线应用于多翼离心风机叶片翼型的设计,结果表明相对于NACA0012翼型叶片,仿鸮翼叶片能够有效抑制叶片表面流动分离,降低气动噪声[13]。王梦豪等研究了不同中弧线对离心风机仿生叶轮气动性能的影响,其中采用单圆弧中弧线的叶片设计,风机气动性能表现最佳[14]。王雷等针对轴流风机叶片采用仿生设计,使得轴流风机在风量提升4.4%的同时,噪声下降了1.4 dB(A)[15]。这些研究都表明了仿生设计对于提升风机气动性能的有效性。空调器中贯流风机结构的特殊性及其特有的径向进气方式,使目前基于仿生翼型设计的贯流风机增效降噪的研究相对还较少,仿生设计在贯流风机中的应用还需要进一步的探索和发展。

本文通过提取海鸥、长耳鸮两种鸟类翅膀沿展向40%截面处的翼型结构,基于鸟翼厚度分布特征进行仿生翼型叶片重构,并将其应用于某空调器用贯流风机的叶片设计中。采用数值计算方法研究了两种不同厚度分布的仿鸟翼设计叶片对贯流风机气动性能的影响,揭示了贯流风机叶轮仿鸟翼厚度分布叶片的流动控制机理,结合实验测量验证仿生设计叶片提升贯流风机气动性能的有效性。

1 仿生叶片设计

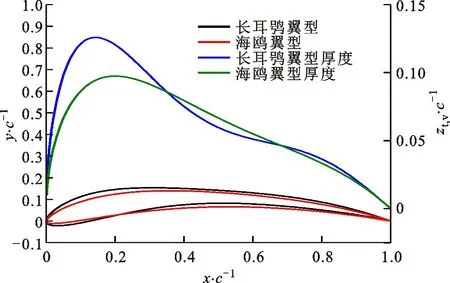

Liu等基于激光扫描技术提取了海鸥、水鸭等四种鸟类翅膀数据,并通过Birnbaum-Glauert方程[17]拟合重构仿生翼型[16]。廖庚华采用相同方法提取重构了长耳鸮翼型,与水鸭翼型进行数值及实验分析对比,在展向约40%截面处翼型升阻比最大,且长耳鸮翼型性能优于水鸭翼型[18]。李典等对4种鸟类展向40%截面处翼型研究发现海鸥翼型升阻比较大[19]。上述研究从翼型角度分析了长耳鸮、海鸥翼型具有较高升阻比特性。同时,由于贯流风机内部气流流动速度较低,与海鸥、长耳鸮等鸟类飞行速度处于相同水平量级,因此选取具有高效飞行特点的海鸥、长耳鸮作为仿生对象,提取两种鸟类翅膀展向40%处截面翼型分别设计仿生翼型叶片,基于翼型厚度分布差异对比两种仿生翼型对气动性能的影响。仿生翼型结构如图1所示。

图1 仿生翼型结构图Fig.1 Structure of the bionic airfoil

仿生翼型型线控制方程如下[16]

zu=zc+zt

(1)

zl=zc-zt

(2)

式中:zu为某展向截面翼型上表面型线分布坐标;zl为某展向截面翼型下表面型线分布坐标;zc为某展向截面翼型中弧线分布坐标;zt为某展向截面翼型厚度分布。

某展向截面翼型中弧线分布坐标及厚度分布坐标计算公式如下[16]

(3)

(4)

式中:zc,max为某展向截面翼型中弧线最大弧度分布坐标;zt,max为某展向截面翼型最大厚度分布坐标;c为某展向截面翼型弦长;η=x/c为某展向截面翼型弦坐标比;Sn、An为描述翼型的多项式系数。针对不同翼型Sn和An取值不同,如表1所示。

表1 长耳鸮和海鸥翼型多项式系数[16,18]

长耳鸮某展向截面翼型中弧线最大弧度分布坐标zoc,max及最大厚度分布坐标zot,max计算公式如下[16]

(5)

(6)

海鸥某展向截面翼型中弧线最大弧度分布坐标zsc,max及最大厚度分布坐标zst,max计算公式如下[16]

(7)

(8)

式中ξ为翼型的展向比,本文中取0.4。

根据上述各式,提取并重构长耳鸮和海鸥翅膀展向40%截面位置处翼型型线,分析两种鸟类翼型厚度zt,v变化分布,如图2所示。在相同翼型弦长条件下,相比于海鸥翼型,长耳鸮翼型上表面型线、下表面型线均弯度更大。两种翼型均在20%弦长附近达到厚度最大值,其中长耳鸮翼型最大厚度更大。海鸥翼型在20%弦长后厚度变化相对平缓,而长耳鸮翼型在20%~50%弦长位置厚度变化相对剧烈,曲线存在凹部,使长耳鸮翼型在35%~70%弦长位置厚度小于海鸥翼型。70%弦长后两种翼型厚度差异先增大后减小,在80%弦长附近厚度差异达到最大,但相较于翼型中段差异较小。

图2 两种鸟类翅膀展向40%截面处翼型型线及厚度 分布对比Fig.2 Comparison of the airfoil profiles and thickness distributions at 40% span of two bird wings

由于仿生翼型尾缘较薄,如直接应用于贯流风机叶片设计难以保证叶片尾缘强度,在风机运行过程中容易发生晃动和破损,故在设计过程中依据原型尾缘对于翼型尾缘进行改型。两种翼型厚度分布差异主要集中于前80%弦长范围,本文针对该范围翼型叶片进行仿生设计及应用。同时,选取更大弦长范围会使翼型最大厚度与尾缘厚度比例增大,在控制相同尾缘厚度条件下使叶片整体厚度增大,导致流道宽度减小和叶片成本增加。因此,提取仿生翼型前80%弦长范围型线应用于原型中弧线分布,设计时控制两种叶片尾缘厚度、形状与原型尾缘一致,叶片圆周分布角保持不变,仿生叶片型线如图3所示。

(a)原型叶片型线及两种仿生叶片型线

(b)原型叶片及两种仿生叶片沿弦长厚度分布对比图3 原型叶片及两种仿生叶片型线及厚度分布对比Fig.3 Comparison of the profiles and thickness distributions of prototype blade and two bionic blades

2 数值计算方法

2.1 计算模型及网格划分

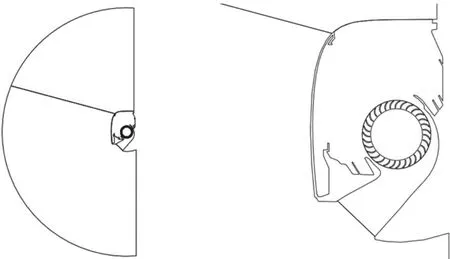

本文选取物理模型为某空调室内机用贯流风机,简化后风道系统主要由蜗壳、蜗舌、叶轮组成,其中叶轮叶片为不等距分布,叶片数为31。由于贯流风机轴向尺寸远大于径向尺寸,在各轴向位置截面上流场状态具有相似性,一般可将贯流风机内部三维流动简化为二维流动处理[20-21]。依据风道系统建立流体区域模型如图4所示,可分为进口区、蜗壳区、叶轮区、叶轮内部区、出口区。进出口区域延伸采用半圆形包围,半圆半径为10倍叶轮外径。

(a)整体流域模型 (b)贯流风机风道局部流域模型图4 贯流风机计算模型Fig.4 Computational domains for the cross flow fan

采用ANSYS Meshing软件对计算域进行网格划分,如图5所示。其中,叶轮区采用非结构网格,叶片表面设置边界层,其他区域采用结构化网格。对蜗舌、蜗壳附近进行局部加密,通过网格无关性验证选定总网格数27万,其中叶轮区15万。

(a)整体流域网格 (b)蜗壳流域网格 (c)叶片边界网格图5 贯流风机计算网格划分Fig.5 Computational meshes for the cross flow fan

2.2 数值仿真设置

采用ANSYS Fluent软件对贯流风机内部流域进行数值计算。湍流模型选用RNGk-ε模型,近壁方程采用Scalable Wall模型,压力速度耦合采用SIMPIEC格式,动量方程、能量方程和湍流耗散方程均采用二阶迎风格式。进出口均给定压力边界条件,进口总压设置为0 Pa,出口表面压力设置为0 Pa。叶轮区设置为旋转区域,采用Frame Motion模型,动静交界面设置为连接面。收敛残差设置为10-5。

2.3 实验测量

基于GB/T1236—2017《工业通风机 用标准化风道性能试验》规定对壁挂式空调用贯流风机进行气动性能测试,测试装置及布置如图6所示。风机测试条件与数值计算保持一致,测试时去除空调壳体内蒸发器、除尘网、导风板等结构,通过调节风机转速获取不同工况下风机性能指标。

图6 气动性能测试Fig.6 Aerodynamic performance test set

图7为空调原型机实验测试与数值模拟结果对比。如图7所示,数值模拟风机风量、功率与实验测试结果整体趋势一致,各工况下加权风量误差为4.7%,加权功率误差为3.4%,在可接受范围内,表明本文所采用数值计算方法可靠,能够有效模拟风机气动性能参数。

图7 原型机实验测试和数值模拟结果对比Fig.7 Comparison of experimental results and numerical simulation results of the prototype

3 数值结果及分析

采用两种仿生叶轮的空调器与原型机数值模拟结果如图8所示。

图8 采用两种仿生叶轮空调器与原型机数值模拟结果对比Fig.8 Comparison of numerical simulation results between prototype and conditioners with two bionic impellers

采用长耳鸮仿生叶轮整机同转速下风量最大,采用海鸥仿生叶轮次之,二者均高于原型机风量。同风量下采用长耳鸮仿生叶轮和海鸥仿生叶轮的整机功率均小于原型机,整机效率提高。采用两种鸟翼仿生叶轮的整机风量-功率曲线接近,其中采用长耳鸮仿生叶轮效率更高,小流量下二者差异更明显。

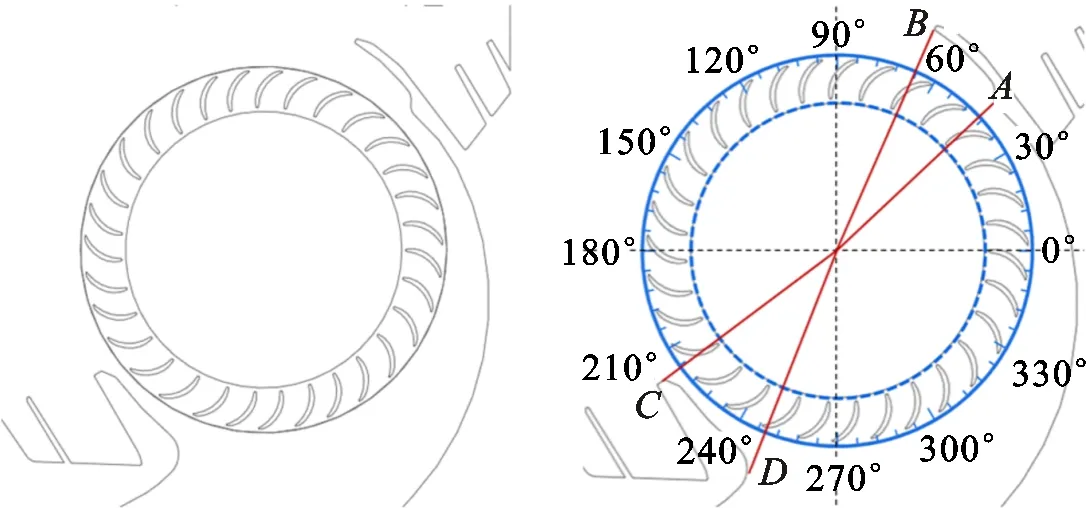

在叶轮内外两侧设置监测点,监测点位置为旋转域边界,即外圆监测半径为46 mm,内圆监测半径为34.7 mm。定义圆周角度如图9所示。

A点(41.2°)—蜗壳侧间隙最小位置;B点(66.3°)—蜗壳 侧进口位置;C点(218.8°)—蜗舌侧进口位置; D点(247.9°)—蜗舌顶点位置。图9 叶轮圆周监测位置Fig.9 Monitoring positions along the circumference of the impeller

两种仿生叶轮与原型叶轮风机内部速度云图如图10所示。由于贯流风机具有径向进气特征,气流自入口流入后在进入旋转域前被强制扭转以配合不同圆周进气位置,各圆周位置攻角不同。在高转速工况下,在外圆周160°附近区域红框位置气流冲击叶片外缘后形成明显分离涡,在叶道入口处产生局部低速区。原型机叶轮区域有3个叶道入口基本被低速区阻挡,采用仿生叶片设计有效改善该区域流动状态,其中采用海鸥仿生叶轮低速区范围更小。这是由于海鸥翼型尾缘厚度变化较为平缓。

负攻角影响导致附面层在叶片吸力面尾端堆积产生二次流,形成旋涡并阻塞部分叶道,产生局部低速区,该现象在内圆周180°附近区域表现明显。长耳鸮仿生叶轮和海鸥仿生叶轮内圆周180°附近低速区范围均小于原型叶轮。转速1 240 r·min-1工况下表现最明显,此时原型叶轮的两个叶道被完全阻塞,长耳鸮仿生叶轮的一个叶道被部分阻塞,海鸥仿生叶轮基本无阻塞;转速800 r·min-1工况下长耳鸮仿生叶轮阻塞情况优于海鸥仿生叶轮。因此,采用两种仿生翼型叶片均能减少内圆周180°附近二次流,其中采用长耳鸮仿生叶轮低转速下控制效果更好,该现象与长耳鸮在低速飞行时控制状态较好的特点一致。

进口区流动状态改善使两种仿生叶轮偏心涡强度外围流速增大,偏心涡强度增强,涡心速度降低。偏心涡强度增大也使叶轮出口流量增大,两种仿生叶轮出口高速区由原型的两个叶道范围扩大为4个叶道范围,其中长耳鸮仿生叶轮出口流量更大。由于偏心涡作用使外围气流在蜗舌和叶轮间形成回流,使C点附近进气受阻,形成局部低速区。受偏心涡强度变化影响,两种仿生叶轮在外圆周位置[199°,220°]附近区域进气状态变差。由于两种仿生叶轮偏心涡外围流动增强,使内圆周60°附近由于横贯流动主流与叶道出口气流交汇产生旋涡形成的局部低速区扩大,对该区域出口叶道阻塞作用增强。

(a)1 240 r·min-1

(b)1 090 r·min-1

(c)950 r·min-1

(c)800 r·min-1 红圈为偏心涡位置。图10 两种仿生叶轮与原型叶轮不同工况速度云图Fig.10 Comparison of velocity distributions between prototype impeller and two bionic impellers in different working conditions

采用两种仿生叶轮空调与原型机内部湍动能云图如图11所示。在A点附近,由于壳体结构限制使局部流道先变窄后变宽,导致局部湍动能升高。如图11中红圈标注区域所示,采用两种仿生叶轮后在60°、180°附近湍动能变化明显。在叶轮内圆周180°附近区域,局部湍动能较高,湍流强度较大,其中,原型机湍动能强度最大。该特征与速度云图表征一致。由于采用两种仿生叶轮使流场内偏心涡强度增强,气流裹挟范围扩大,叶轮出口流速增大,蜗舌附近气流冲击增强,使蜗舌附近湍流强度增大。受偏心涡影响,在外圆周位置210°附近区域叶轮进气被阻塞,局部湍流强度较大,两种仿生叶轮均大于原型叶轮,即偏心涡强度较原型增大,其中长耳鸮仿生叶轮最大,偏心涡外围流动增强,使出口流量增大。由于偏心涡强度增大,内圆周60°附近气流交汇更剧烈,使仿生叶轮湍流强度大于原型叶轮。

(a)1 240 r·min-1

(b)1 090 r·min-1

(c)950 r·min-1

(d)800 r·min-1图11 两种仿生叶轮与原型叶轮不同工况湍动能云图对比Fig.11 Comparison of turbulent kinetic energy distributions between prototype impeller and two bionic impellers in different working conditions

(a)1 240 r·min-1工况

两种仿生叶轮及原型叶轮外圆周径向速度分布如图12所示。由于仿生叶轮设计过程中仅调整叶片型线,保持叶片进出口角、分布角等不变,因此3种叶轮气流进出旋转域范围基本一致,进气区域主要集中于BD段附近。当转速为1 240 r·min-1时,叶轮外圆周主要进气范围为[62°,257°];当转速为800 r·min-1时,叶轮外圆周主要进气范围为[63°,262°]。相对于低转速工况条件,高转速工况时叶轮进口的进气范围要小一些,这是因为高转速下偏心涡强度增大,外围流动状态增强,使靠近蜗舌附近部分流域转变为出气流域。

(b)800 r·min-1工况图12 两种仿生叶轮与原型叶轮不同工况下外圆周径向速度分布Fig.12 Comparison of radial velocity distributions on outer circumference of impeller between prototype impeller and two bionic impellers in different working conditions

在转速1 240 r·min-1工况条件下,由于A点处结构影响产生局部旋涡,使叶轮外圆周[35°,49°]范围径向速度方向发生改变。由于两种仿生叶轮在该区域湍流强度较原型叶轮增大,使外圆周[15°,35°]范围内出口气流受阻碍增强,出口径向流速减小。在进气段,叶尖分离涡使原型叶轮在外圆周[163°,176°]范围存在径向回流。采用叶片仿生设计后该区域流动状态有效改善,径向回流消除,同时外圆周[62°,199°]入口径向流速增大,其中长耳鸮仿生叶轮流速最大。受偏心涡变化影响,叶轮外圆周[199°,220°]范围内两种仿生叶轮进气速度小于原型叶轮,与速度云图特征一致。在外圆周[257°,360°]范围两种仿生叶轮出口径向流速较原型叶轮提高,两者流速差异较小。

在转速为800 r·min-1工况条件下,原型叶轮进气段回流范围变为外圆周[181°,188°],相对高转速范围缩小。与长耳鸮仿生叶轮相比,海鸥仿生叶轮在外圆周[143°,174°]范围入口径向流速较低,外圆周[174°,189°]范围入口径向流速较高,但速度较低区域更大,进气流动状态与长耳鸮仿生叶轮相比较差。

两种仿生叶轮及原型叶轮内圆周径向速度分布如图13所示。高转速工况下叶轮内圆周主要进气范围为[63°,268°],低转速工况下叶轮内圆周主要进气范围为[59°,268°]。低转速工况内圆周60°附近区域湍流强度降低,气流交汇产生的流道阻塞减弱,部分范围转变为进气状态。

(a)1 240 r·min-1工况

(b)800 r·min-1工况图13 两种仿生叶轮与原型叶轮不同工况下内圆周径向速度分布Fig.13 Comparison of radial velocity distributions on inner circumference of impeller between prototype impeller and two bionic impellers in different working conditions

在转速1 240 r·min-1工况条件下,内圆周径向速度分布总体特征与外圆周接近,进气段径向回流分布范围扩大为[117°,198°]。除C点附近区域外,两种仿生叶轮进气段进口径向速度大于原型叶轮,在内圆周[166°,186°]范围表现明显,即采用仿生设计有效降低内圆周180°附近二次流作用,改善进气流动状态。在出气段,两种仿生叶轮出口径向速度大于原型叶轮,出口流速增大。

在转速800 r·min-1工况条件下,内圆周[163°,187°]范围长耳鸮仿生叶轮进气流速明显高于海鸥仿生叶轮,与[187°,199°]范围特征相反。总体情况长耳鸮仿生叶轮流动状态更好。

图14 采用原型叶轮与长耳鸮仿生叶轮的整机实验 测试结果Fig.14 Comparison of experimental data between prototype impeller and two bionic impellers in different working conditions

4 仿生设计实验验证

为了验证仿生设计翼型叶片在提升贯流风机性能中应用的有效性,本文对采用仿生设计叶片的空调整机的气动性能进行实验测试。根据以上数值计算结果,选择气动性能较好的长耳鸮仿生叶片进行叶轮加工,测试条件与数值计算条件保持一致,实验测量结果如图14所示。从图可以看出,采用长耳鸮翼型设计叶片,不同转速下空调整机风量均有不同程度的提升,相同风量条件下整机功率降低,这与数值计算趋势一致。原型机在不同工况下加权流量为888.8 m3·h-1,采用长耳鸮翼型仿生设计叶轮的空调整机在不同工况条件下的加权流量为918.4 m3·h-1,换算同风量下整机功率降低3.5%。在低转速条件下,采用长耳鸮仿生叶轮的空调整机风量增大27 m3·h-1,相比原型机风量提升4%。这表明对叶轮叶片进行仿生设计,能够有效提高贯流风机的气动性能。

5 结 论

通过选取长耳鸮和海鸥翅膀展向40%处截面翼型对贯流风机进行叶片仿生设计,对带原型叶轮和两种针对不同鸟类的仿生叶轮的空调整机进行数值模拟,基于数值计算结果及实验测试,揭示了仿生翼型叶片对贯流风机气动性能的影响,获得的主要结论如下。

(1)两种仿生翼型叶片均能有效控制因攻角影响形成的叶轮外缘分离涡,减少叶道进口侧阻塞,提高进气流速。在高转速条件下两者对分离涡的控制能力的差异较小,而在低转速条件下,仿长耳鸮翼型叶片的分离控制效果更好。

(2)两种仿生翼型叶片对于贯流风机内圆周进口侧附面层堆积形成的二次流具有改善作用。其中,高转速下前缘厚度变化较缓的海鸥翼型叶片效果明显,低转速下前缘厚度变化剧烈的长耳鸮翼型叶片效果明显。

(3)两种仿生翼型叶片均能增强偏心涡强度,提升叶片的做功能力,也使得贯流风机的出口流速增大,叶轮效率增加,其中采用长耳鸮仿生叶轮的整机效率高于采用海鸥仿生叶轮的整机效率。

(4)采用长耳鸮翼型仿生叶轮的空调器在不同工况下实测加权流量比原型机增加29.6 m3·h-1,在相同风量条件下,整机功率下降了3.5%。