泵阀双源协同驱动多执行器系统特性研究

2022-03-15梁涛张晓刚权龙赵二辉

梁涛,张晓刚,权龙,赵二辉

(太原理工大学新型传感器与智能控制教育部和山西省重点试验室,030024,太原)

液压控制系统功重比高、输出力大,广泛应用于液压挖掘机、装载机、航空飞机等重大装备当中[1-3],全球各类装备保有量巨大,仅以工程作业装备为例,截至2020年保有量达900多万台。其中,阀控液压系统采用液压阀控制执行器运行,具有功率密度大、操控性好、控制精度高等优点,已成为应用最为广泛的液压控制系统,典型系统有负载敏感系统[4]、正流量控制系统[5]、负流量控制系统等[6]。存在的问题是系统能效过低,大量能量因节流作用转换为热能耗散,导致系统平均能效仅为22%[7],并且为防止油液温度过高,还需额外添加冷却装置进行散热,进一步增大了系统装机功率和能耗[8]。在全球环境和能源保护意识不断增强的背景下,亟需提高工程作业装备能效。为此,杨华勇等取消传统负载敏感系统压力反馈回路,设计了电液流量匹配系统,通过同步控制电比例阀和电比例泵,改善了系统的动态特性和能耗特性[9];徐兵等在此基础上研究了带旁路压力补偿的电液流量匹配系统,通过在泵出口设置旁通压力补偿阀进行卸荷,解决了泵阀不协同造成的压力飞升问题[10];程敏等通过设计流量/压力复合控制策略来提高流量匹配精度,消除了过流匹配造成的能量损失[11];Eriksson等则以轮式装载机为对象,对电液流量匹配系统能效进行了研究,较负载敏感系统节能8%[12];王翔宇等将电液流量匹配系统应用于装载机转向系统,有效降低了转向过程中的节流损失,并消除了待机能耗[13]。同时,许多学者尝试采用进出口独立控制技术来降低工程作业装备能耗,权龙等采用两个比例方向阀构成进出口控制系统,将液压挖掘机系统能效提高至46.3%[14];姚静等将进出口独立控制技术和多级压力源技术结合,通过切换不同等级压力源与负载匹配,进一步降低了系统能耗[15];Lübbert等对进出口独立控制系统进行了改进,实现了不同模式平稳切换,并较单阀控系统降低能耗36%[16]。

为从根本上消除系统节流损失,理想的方案是泵控液压系统,采用液压泵直接控制执行器运行,相比阀控系统不仅可降低能耗40%[17],而且消除了因节流作用引起发热[18]。鉴于泵控液压系统在航空航天等领域取得成功应用[19],使得在工程作业装备的应用成为近年来的研究热点。Ivantysynova等提出采用液控单向阀补偿非对称液压缸不对称流量的方案,结合混合动力技术,相比负载敏感系统挖掘机减少燃油消耗达52%[20];Qu等进一步在液压缸两腔间增设电比例阀,扩大了执行器的调速范围[21]。葛磊等设计了非对称液压泵直接匹配非对称液压缸面积差,并集成执行器动势能回收功能,相比进出口独立控制系统节能达75%[22-23]。Minav等采用伺服电机驱动双定量泵对非对称液压缸两腔进行控制[24],张树忠等在此方案上采用低压蓄能器代替油箱,解决了液压挖掘机斗杆四象限运行时的速度波动问题[25]。

目前,阀控液压系统虽然有效减小了压力补偿器和控制阀节流损失,然而对于多执行器系统载荷差异造成的额外节流损失,始终没能找到有效的解决方案。此外,泵控单执行器系统研究虽已较为深入,但是泵控多执行器系统仅仅是单执行器回路的简单叠加,各执行器动力源需按峰值功率配置,严重增加了系统总装机功率和成本。为了兼具阀控系统高功率密度和泵控系统高能量密度的优点,本文提出一种泵阀双源协同驱动多执行器系统,并设计了极低压损控制策略,对系统的运行特性和能量特性进行研究分析。

1 系统原理

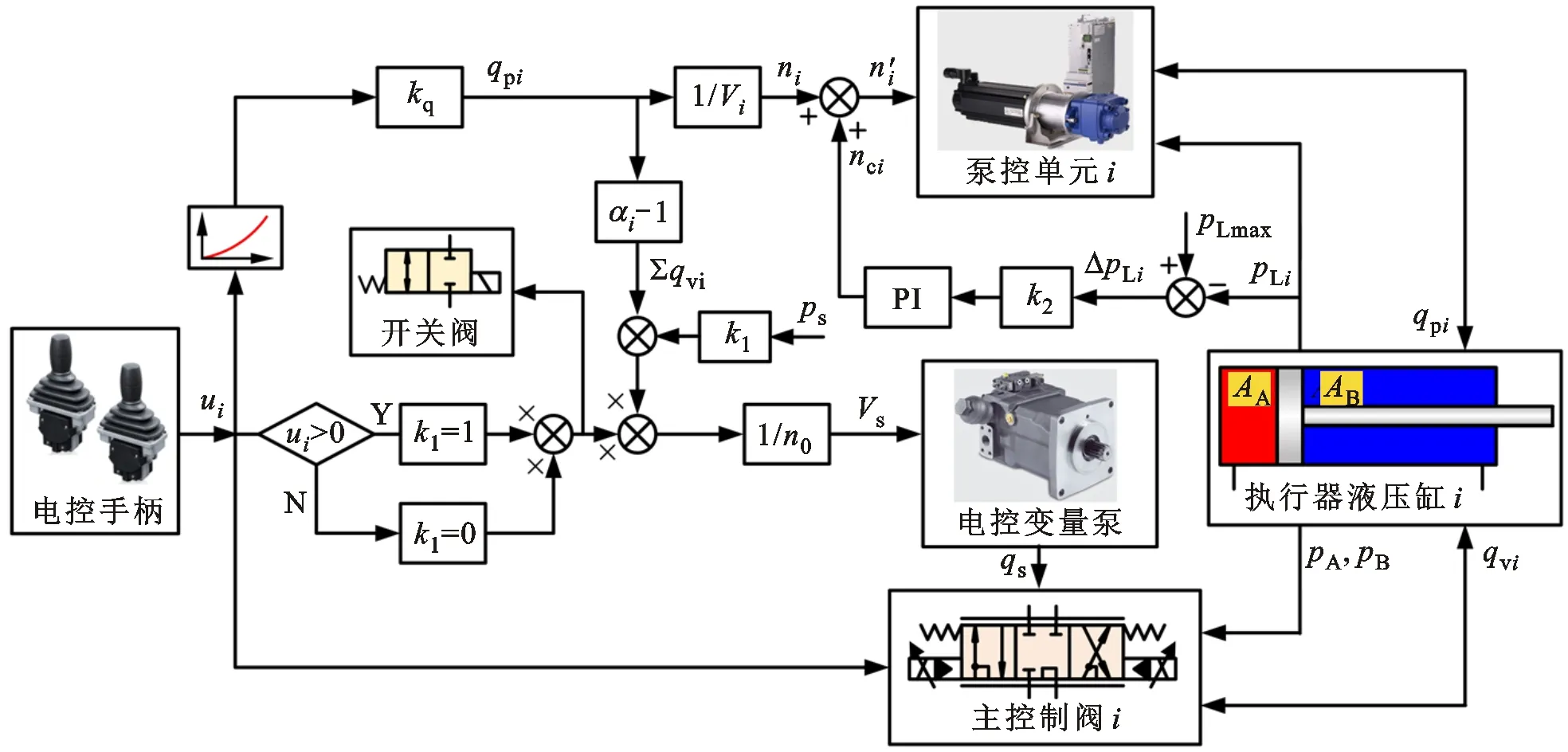

图1所示为泵阀双源协同驱动多执行器系统原理图,包括电控变量泵、溢流阀、泵控单元、阀控单元、补油单元和非对称液压缸等,其中阀控单元由压力补偿器、主控阀和开关阀组成,泵控单元由伺服电机驱动定量泵组成,补油单元由小排量定量泵、蓄能器和补油单向阀组成。泵控单元用于控制液压缸运行速度,阀控单元则用于补偿泵控单元所需的不对称流量,同时提升泵控单元驱动功率。由于设置集中式大功率电控变量泵作为各阀控单元动力源,同时提升了各泵控单元驱动功率,各泵控单元无需按照执行器峰值功率进行配置,因此相比现有泵控多执行器系统,大幅降低了系统装机功率、安装体积和成本。当多个液压缸同时运行并存在负载差异,采用泵控单元进行调控,使各液压缸驱动腔压力相等,减小轻载执行器压力补偿器压损,从而消除载荷差异引起的节流损失。此外,设置小流量补油系统,补偿系统泄漏和泵控与阀控单元之间不匹配流量,同时对各个液压缸进行预压紧。

2 系统控制策略及能效对比分析

2.1 电液流量匹配系统

为了便于对比研究,给出如图2所示电液流量匹配系统原理,包括电控变量泵、主控制阀、阀前压力补偿器、非对称液压缸等。

2.1.1 控制策略 如图2所示,控制器发出信号ui同步主控阀和电控变量泵,来实现泵阀之间的流量匹配。由于采用带阀前压力补偿器的主控阀控制执行器运行,则根据压力补偿器设定压力和主控阀流量特性,主控阀需求流量为

(1)

式中:qi为主控阀i(i=1,2)需求流量;ui为主控阀i控制信号;A(ui)为主控阀i开口面积;Cd为流量系数;ρ为油液密度;Δpi为主控阀i进油路压差;pe为压力补偿器设定压力。

考虑系统压力对液压泵输出流量的影响,则通过流量前馈方式确定电控变量泵排量为

(2)

式中:kl为电控变量泵泄漏系数;n0为电控变量泵转速;ps为电控变量泵出口压力。

2.1.2 能效分析 假设液压缸1为重载执行器,液压缸2为轻载执行器,且泵输出流量未饱和。令补偿器1全开,则补偿器2需减小开口,才能保持主控阀压差等于补偿器设定压力。此时,补偿器压力损失为

Δpc1=pc

(3)

Δpc2=pc+(pA1-pA2)

(4)

式中:Δpc1、Δpc2为压力补偿器1、2压损;pc为压力补偿器全开时压损;pA1、pA2为液压缸1、2无杆腔压力。

液压缸背腔压力较小忽略不计,则系统因节流作用造成的功率损失为

Ploss=q1pe+q1pc+q2pe+q2pc+q2(pA1-pA2)

(5)

可以看出由于执行器载荷差异导致各驱动腔压力不同,因此使轻载压力补偿器2压损和系统节流损失额外附加了载荷差异相关项(pA1-pA2)。

忽略在液压管路造成的沿程压力损失,则电控变量泵出口压力为

ps=pA1+pe+Δpc1=pA2+pe+Δpc2

(6)

电液流量匹配系统输出功率为

Ph=Pv1+Pv2+Ploss=

pA1q1+pA2q2+Ploss

(7)

2.2 泵阀双源协同驱动多执行器系统

如图3所示为泵阀双源协同驱动多执行器极低压损运行原理,相比电液流量匹配系统,本质区别为添加了泵控单元,并添加低压油源补偿系统泄漏和改善流量匹配。此时,通过调节泵控单元转速控制各液压缸运行速度,并调控各液压缸驱动腔压力相等,集中式变量泵和主控阀则用于补偿液压缸面积比引起的不对称流量。

图3 泵阀双源协同驱动多执行器极低压损运行原理Fig.3 Operation principle of valve and pump dual-source collaborative driving multi-actuator with extremely low pressure loss

2.2.1 控制策略

(1)总体控制策略。由于非对称液压缸可以看作由对称缸和单作用缸组成,故总体控制策略是:在液压缸运行过程中(如图3所示)采用泵控单元控制液压缸的运行方向和速度大小,通过阀控单元补偿泵控单元所需流量。同时,叠加压力闭环反馈,通过泵控单元调控各液压缸驱动腔压力相等,进而消除载荷差异带来的额外节流损失。

(2)极低压损控制策略。图4所示为泵阀双源协同驱动多执行器系统极低压损控制策略,当电控手柄发出指令信号ui>0,泵控单元控制液压缸伸出,回油开关阀关闭。根据补偿器设定压力和主控流量特性,则泵控单元流量和转速为

qpi=kqA(ui)

(8)

ni=qpi/Vi

(9)

式中:qpi(i=1,2)为泵控单元i的流量;kq为流量增益;ni泵控单元i的转速;流量Vi为泵控单元i的排量。

采用阀控单元补偿泵控单元所需流量,根据液压缸两腔面积比,确定阀控单元流量为

qvi=qpi(αi-1)

(10)

αi=AAi/ABi

(11)

式中:αi为液压缸i两腔面积比;AAi为液压缸i无杆腔面积;ABi为液压缸i有杆腔面积。

电控变量泵排量为

(12)

为消除由载荷差异导致的额外压力损失,根据式(13)~式(17),采用压力闭环反馈对轻载执行器泵控单元转速进行补偿

pLmax=max(pL1,pL2)=max(pA1,pA2)

(13)

ΔpLi=pLmax-pLi

(14)

式中:pLmax为最大执行腔压力;pL1、pL2为液压缸1、2执行腔压力;ΔpLi为液压缸i执行腔压力差值;pLi为液压缸i执行腔压力。

通过调控非驱动腔压力,使各液压缸驱动腔压力相等,此时轻载执行器压力补偿器保持较大开口,便可使主控阀压差等于补偿器设定压力,进而实现多执行器极低压损控制。

为对轻载执行器泵控单元转速进行补偿,引入判断系数为

(15)

采用压力闭环控制确定泵控单元i补偿转速为

(16)

式中:kp为控制器比例系数;ki为控制器积分系数。

最终得到泵控单元i转速为

(17)

当电控手柄发出指令信号ui<0,泵控单元控制液压缸缩回,回油开关阀打开,此时无杆腔流量一部分进入泵控单元,一部分通过阀控单元返回油箱。由式(8)和(9)可计算得到泵控单元流量和转速,此时电控变量泵不输出流量。

2.2.2 能效分析 保持与电液流量匹配控制液压缸相同运行速度和负载大小,假设两液压缸面积相等,则主控阀和泵控单元输出流量为

(18)

(19)

图4 极低压损控制策略Fig.4 Control strategy of extremely low pressure loss

可以看出主控阀保持相同开口面积,通过流量仅为电液流量匹配系统的(1-1/α),为保证压力补偿器可控性,由式(1)和(18)确定补偿器设定压力为

(20)

同样设定液压缸1为重载执行器,液压缸2为轻载执行器。采用图4所示控制策略,通过控制泵控单元2转速,调控液压缸2无杆腔压力等于液压缸1无杆腔压力。根据调整前后液压缸输出力不变,经推导得到液压缸2有杆腔压力为

pB2=(pA1-pA2)α

(21)

泵控单元2输出功率为

Pp2=(pA1-pB2)qp2=pA1qp2-(pA1-pA2)q2

(22)

根据式(1)和式(18)可得此时补偿器上的压力损失为

(23)

系统因节流作用造成的功率损失为

(24)

所提系统采用极低压损控制策略,相比电液流量匹配系统,不仅减小了补偿器压损和系统节流损失,而且消除了由载荷差异造成的相关项(pA1-pA2)。

此时电控变量泵出口压力为

(25)

液压系统输出功率为

Ph=Pv1+Pp1+Pv2+Pp2+Ploss=

PA1(qv1+qp1+qv2+qp2)-(pA1-pA2)q2+Ploss

(26)

通过上述能效分析,得到如图5所示电液流量匹配系统和泵阀双源协同驱动多执行器系统能量分配对比。在相同负载工况下,本文所提系统不仅减小了补偿器和主控阀节流损失,并通过压力调控消除了载荷差异造成的额外节流损失。

图5 系统能量分配对比Fig.5 Comparison of system energy distributions

3 多学科联合仿真模型和试验验证

3.1 正流量控制液压挖掘机模型构建

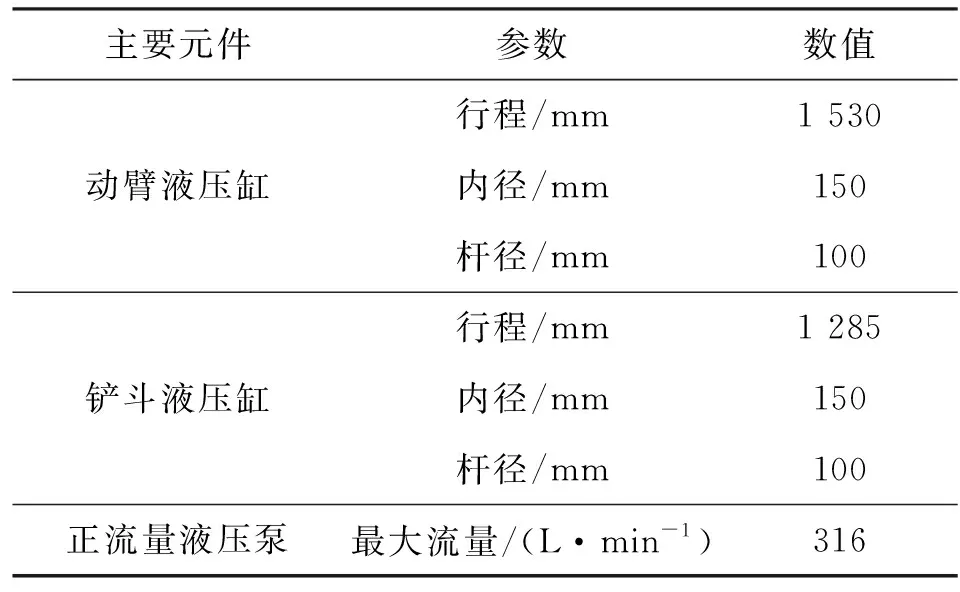

根据现有37 t正流量控制液压挖掘机系统原理,对液压挖掘机实际尺寸进行测绘。在多学科联合仿真软件SimulationX中,构建如图6所示正流量控制系统液压挖掘机仿真模型,该模型包括液压挖掘机机械机构、执行器液压缸、正流量液压泵、动臂联多路阀、铲斗联多路阀等模型,表1给出了仿真模型主要参数。在仿真过程中,该模型通过实时计算各执行机构质心和转动惯量变化,能够真实反映系统运行过程中施加在执行器液压缸上的等效质量和外负载力。

图6 正流量控制系统液压挖掘机仿真模型Fig.6 Simulation model of hydraulic excavator with positive flow control system

表1 仿真模型主要参数

3.2 模型试验验证

为验证正流量控制系统液压挖掘机仿真模型的准确性,构建如图7所示37 t液压挖掘机试验测试平台。在试验过程中,采用德国dSPACE公司生产的硬件在环控制系统MicroAutobox作为控制器,同时用于采集动臂和铲斗运行过程中的液压缸位移和两腔压力信号。

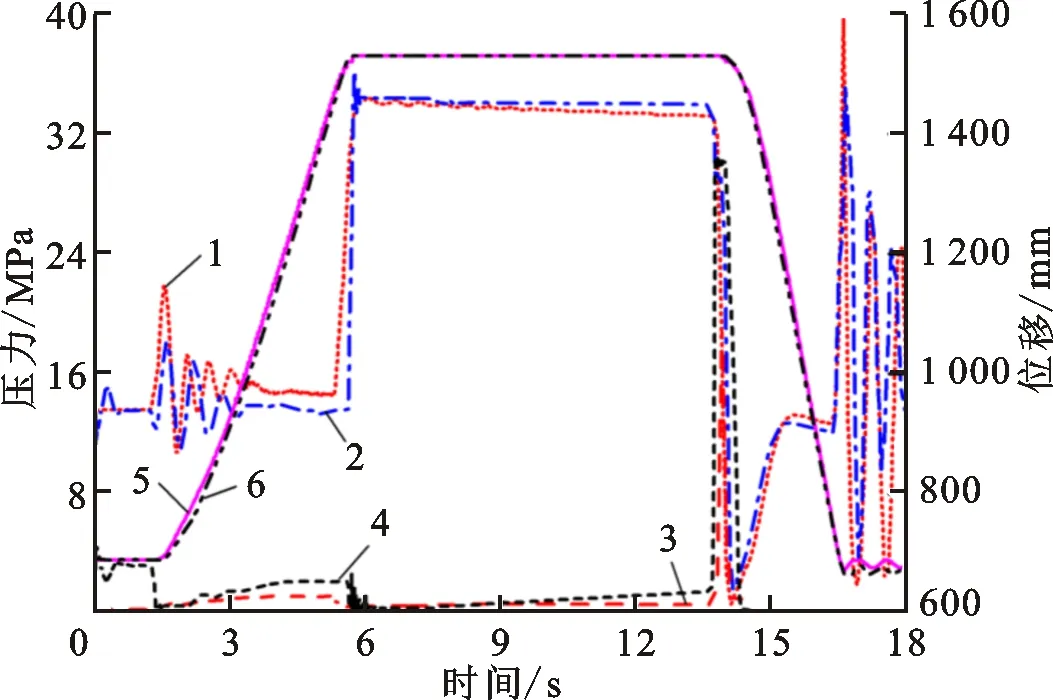

试验时通过操作手柄控制动臂液压缸以最大速度伸出,从初始位移690 mm运行至最大位移1 530 mm,此时无杆腔压力到达溢流阀设定压力,保持8 s后,控制动臂液压缸以最大速度缩回至初始位置;保持动臂相同工况,采用图6所示正流量控制系统液压挖掘机模型控制动臂运行一个周期,图8所示为动臂液压缸位移和压力。

1—试验无杆腔压力;2—仿真无杆腔压力;3—试验有杆腔压力; 4—仿真有杆腔压力;5—试验液压缸位移;6—仿真液压缸位移。图8 动臂液压缸位移和压力Fig.8 Displacement and pressure of boom cylinder

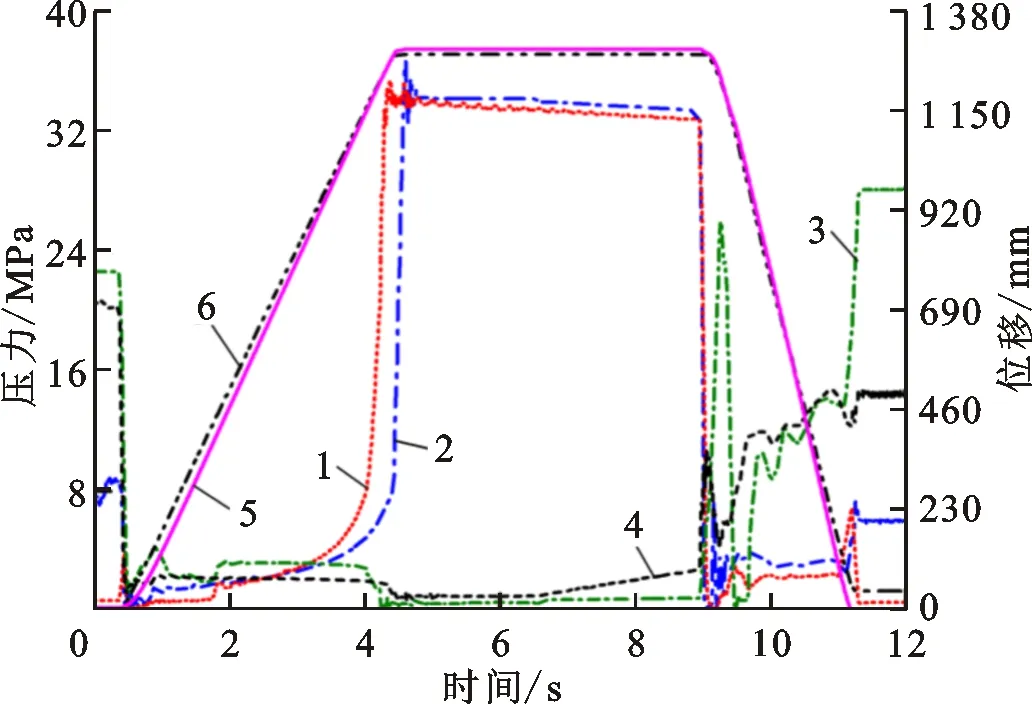

随后通过操作手柄控制铲斗液压缸以最大速度从7 mm伸出至位移1 285 mm,保持4.5 s后,以最大速度缩回初始位置;保持相同工况,采用图6所示液压挖掘机模型控制铲斗运行一个周期,图9所示为铲斗液压缸位移和压力。

1—试验无杆腔压力;2—仿真无杆腔压力;3—试验有杆腔压力; 4—仿真有杆腔压力;5—试验液压缸位移;6—仿真液压缸位移。图9 铲斗液压缸位移和压力Fig.9 Displacement and pressure of bucket cylinder

从图8和图9可以看出,在动臂铲斗液压缸位移仿真和试验结果基本相同的前提下,液压缸两腔压力的仿真和试验结果趋势一致,验证了联合仿真模型的准确性。实际液压缸摩擦力和泄漏影响因素较为复杂,仿真难以完全一致,导致液压缸压力仿真和试验结果存在偏差,但仍在允许范围内,可以用于后续仿真。

3.3 泵阀双源协同驱动液压挖掘机模型构建

在上述正流量控制系统液压挖掘机仿真模型的基础上,保持挖掘机机械结构和液压缸模型不变,根据泵阀双源协同驱动多执行器系统原理,构建如图10所示泵阀双源协同驱动液压挖掘机联合仿真模型,包括电控变量泵、多路阀、压力补偿器和伺服电机模型等,用于后续研究分析。

随后去掉上述仿真模型的泵控单元,进一步构建电液流量匹配系统液压挖掘机联合仿真模型,来对比分析本文所提系统和电液流量匹配系统的运行特性和能量特性。

图10 泵阀双源协同驱动液压挖掘机仿真模型Fig.10 Simulation model of valve and pump dual-source cooperative driving hydraulic excavator

4 多执行器复合动作特性分析

在液压挖掘机空载工况下,通过控制动臂和铲斗以图11所示运动轨迹运行一个工作循环,来对比分析电液流量匹配系统和本文所提系统的运行特性和能量特性。

图11 动臂和铲斗运动轨迹Fig.11 Movement trajectory of boom and bucket

4.1 运行特性分析

采用图2所示电液流量匹配系统原理,根据前述电液流量匹配控制策略控制执行器液压缸运行,图12所示为动臂铲斗复合动作的运行特性。当手柄发出信号控制动臂液压缸和铲斗液压缸同时伸出,铲斗液压缸快速响应并开始伸出,而动臂液压缸在滞后约260 ms才开始响应动作,严重影响驾驶人员的操作体验。这是因为从图12b两执行器液压缸输出力可知,铲斗液压缸相比动臂液压缸为轻载执行器,因此在初始阶段电控变量泵输出流量优先流向轻载铲斗液压缸,直到泵口建立足够高压力,才能够驱动动臂液压缸伸出;同时,由于泵阀之间流量匹配性差,故动臂液压缸在伸出过程中存在明显速度振荡,并且在经历4次振荡后仍不能平稳运行。在动臂液压缸和铲斗液压缸缩回阶段,动臂液压缸在执行机构重力作用下超越缩回,两执行器进油腔压力基本相同,因此动臂液压缸和铲斗液压缸均能够保持平稳运行。

1—动臂液压缸速度;2—铲斗液压缸速度; 3—动臂液压缸位移;4—铲斗液压缸位移。(a)液压缸速度和位移

1—动臂液压缸无杆腔压力;2—铲斗液压缸无杆腔压力; 3—动臂液压缸有杆腔压力;4—铲斗液压缸有杆腔压力; 5—动臂液压缸输出力;6—铲斗液压缸输出力。(b)液压缸压力和输出力图12 电液流量匹配动臂铲斗复合动作运行特性Fig.12 Operation characteristics of electro-hydraulic flow matching controlled boom and bucket compound action

保持与图12所示相同的动臂和铲斗液压缸运行位移,根据图4极低压损策略控制动臂和铲斗运行一个周期,得到如图13所示泵阀双源协同驱动动臂铲斗复合动作运行特性。当通过手柄控制动臂和铲斗液压缸同时伸出。由于采用泵控单元对轻载的铲斗液压缸无杆腔压力进行调控,可以看出铲斗液压缸无杆腔压力在动作初始阶段迅速增加至与动臂无杆腔压力相等,并且在动臂液压缸和铲斗液压缸伸出过程中,相比电液流量匹配系统,两执行器无杆腔保持相同压力,动臂液压缸仅在滞后铲斗液压缸约60 ms开始响应动作,响应时间缩短了约200 ms,极大改善了驾驶人员的操作体验;同时,由于改善了动臂主控阀和电控变量泵间的流量匹配,因而在动臂液压缸伸出过程中,速度振荡幅度大幅减小,超调量减小约82%,并且仅需振荡2次便能够平稳运行。在动臂液压缸和铲斗液压缸缩回过程中,采用泵控单元控制执行器液压缸运行速度,电控变量泵不需要输出流量,可以看出两执行器均能够保持平稳运行。

1—动臂液压缸速度;2—铲斗液压缸速度; 3—动臂液压缸位移;4—铲斗液压缸位移(a)液压缸速度位移

1—动臂液压缸无杆腔压力;2—铲斗液压缸无杆腔压力; 3—动臂液压缸有杆腔压力;4—铲斗液压缸有杆腔压力; 5—动臂液压缸输出力;6—铲斗液压缸输出力。(b)液压缸压力和输出力图13 泵阀双源协同驱动动臂铲斗复合运行特性Fig.13 Operation characteristics of valve and pump dual-source cooperative driving boom and bucket compound action

4.2 能量特性分析

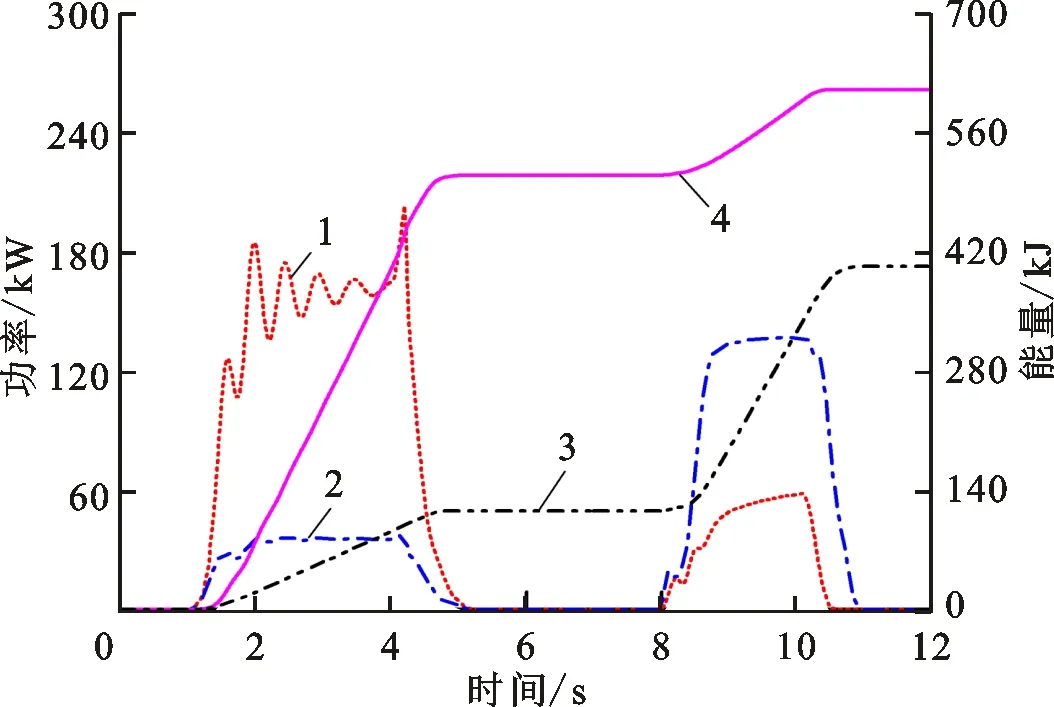

电液流量匹配控制动臂铲斗复合动作的能量特性如图14所示。在动臂液压缸和铲斗液压缸伸出时,由上述分析可知因两执行器间存在较大负载差异,铲斗压力补偿器需减小开口直到主控阀压差等于补偿器设定压力,因此铲斗补偿器压差较大,最大约为11.8 MPa,功率损失最大约为38.5 kW,而动臂补偿器压差较小,平均仅为0.4 MPa,功率损失约为3.6 kW。在动臂和铲斗减速停止时,两个执行器补偿器压差和功率均出现峰值,这是由于电控变量泵和主控阀动态响应不一致所致。在动臂液压缸和铲斗液压缸缩回阶段,两液压缸进油腔压力基本相等,因此补偿器的压差和功率损失较低、因通过主控阀控制动臂下降,故节流损失为138.3 kW。对系统节流损失和电控变量泵输出功率进行积分,得到在动臂铲斗复合动作工况下,电液流量匹配系统节流损失为404.8 kJ,液压系统能耗为613.5 kJ。

1—动臂补偿器压差;2—铲斗补偿器压差; 3—动臂补偿器损失;4—铲斗补偿器损失。(a)补偿器压差和功率损失

1—液压泵输出功率;2—节流损失; 3—节流损失能耗;4—系统能耗。(b)系统功率和能耗图14 电液流量匹配控制动臂铲斗复合动作能量特性Fig.14 Energy characteristics of electro-hydraulic flow matching controlled boom and bucket compound action

1—动臂补偿器压差;2—铲斗补偿器压差; 3—动臂补偿器损失;4—铲斗补偿器损失。(a)补偿器压差和功率损失

1—电控变量泵功率;2—动臂泵控单元功率;3—铲斗泵控单元 功率;4—系统节流损失;5—系统能耗;6—制动电阻能耗; 7—节流损失能耗。(b)系统各单元功率和能耗图15 泵阀双源协同驱动动臂铲斗复合动作能量特性Fig.15 Energy characteristics of valve and pump dual-source cooperative driving boom and bucket compound action

泵阀双源协同驱动动臂铲斗复合动作的能量特性如图15所示。在动臂液压缸和铲斗液压缸伸出阶段,由于采用极低压损控制策略有效减小了两液压缸无杆腔压力的差异,保持铲斗补偿器保持较大开口,便可使铲斗主控阀压差等于补偿器设定压力,因此铲斗补偿器压差在平稳运行阶段平均为0.2 MPa,功率损失约为0.5 kW,动臂补偿器压差平均约为0.1 MPa,功率损失约为0.4 kW。由此可见,本文所提系统有效降低了多执行复合动作时因负载差异造成的能量损失,此时铲斗泵控单元输出功率为负,通过伺服电机制动电阻转化为热能耗散。在动臂液压缸和铲斗液压缸缩回阶段,由于无杆腔流量一部分经泵控单元流回有杆腔,一部分经主控阀返回油箱,因此节流损失降低至53 kW。对系统节流损失和电控变量泵、泵控单元输出功率进行积分,得到在动臂铲斗复合动作工况下,泵阀双源协同驱动多执行器系统节流损失为132.6 kJ,液压系统能耗为369.6 kJ,伺服电机制动电阻能耗为148 kJ。

通过上述能量特性分析,可以得到在动臂和铲斗复合运行工况下,本文所提泵阀双源协同驱动多执行器系统节流损失与电液流量匹配系统相比降低了67.2%,系统能耗降低了39.8%。

5 结 论

(1)提出一种泵阀双源协同驱动多执行器系统,通过控制轻载执行器压力补偿器保持较大开口,消除了执行器载荷差异造成的额外压力损失。研究结果表明,与电液流量匹配控制多执行器系统相比,在动臂和铲斗空载复合动作工况下,本文所提系统可降低系统节流损失和能耗分别为67.2%和39.8%。

(2)设计了极低压损控制策略,通过泵控单元快速调控各执行器驱动腔压力相等,改善了重载执行器响应滞后现象,并进一步提升了系统的运行平稳性。

(3)系统在运行过程中,泵控单元功率为负时伺服电机发电,这部分能量通过制动电阻转化为热能耗散。下一步研究工作将集中在如何对这部分能量进行回收利用,从而进一步提高系统能效。