离子硬化工艺在316L不锈钢阀内件中的应用

2022-03-15张鹏奇尚洪宝周志强

张鹏奇, 尚洪宝, 李 黎, 周志强

(重庆川仪调节阀有限公司, 重庆 400700)

在工业阀门行业,阀内件硬化工艺一直是困扰阀门生产和发展的重大问题。阀内件的硬化工艺一方面要求能最大限度地提高表面硬度,以达到耐磨性好、寿命高的要求,另一方面又要求具有较好的耐腐蚀性,以抵抗介质的腐蚀[1-2]。传统的硬化工艺主要采用化学镀镍、堆焊、电镀硬铬、超音速喷涂等方式,涂层易脱落,耐腐蚀性不足[3-4]。目前,国外普遍采用低温离子硬化工艺,该技术国内还不成熟,需要进一步研究[5]。

离子渗氮、离子碳氮共渗工艺是在真空状态下,以试样为阴极,利用辉光放电现象将氮原子或碳氮原子激发成离子状态,活性提高,渗入金属晶格,形成坚硬的扩散层[6-8]。奥氏体不锈钢具有稳定的奥氏体组织、优良的耐腐蚀性能、抗氧化性能及易加工性能[9-12],作为阀内件广泛应用于阀门领域。虽然奥氏体不锈钢离子硬化技术已有初步研究,但在阀门上的应用还很少,本文通过离子渗氮和离子碳氮共渗处理工艺,对316L奥氏体不锈钢试样和阀内件进行表面硬化处理,为离子硬化工艺在阀门行业的应用提供新思路。

1 试验材料及方法

试验材料为阀内件常用材料316L奥氏体不锈钢,经过1020 ℃×1 h固溶处理,水冷,具体化学成分如表1 所示,符合美国ASTM A479标准。采用由PVD炉改造而成的低温离子硬化炉对φ30 mm×30 mm试样和阀内件(包括球芯和阀座,规格为DN50 mm)进行硬化处理。316L钢试样和阀内件经砂纸打磨、抛光、无水乙醇清洗、烘干后一起放入低温离子硬化炉内,抽真空至小于5 Pa后升温3 h至450 ℃,分别通入N2+H2气体和入N2+H2+C2H2气体进行离子渗氮(PN)和离子碳氮共渗(PNC)处理,保温10 h后在真空环境下随炉冷却,具体工艺参数如表2所示。

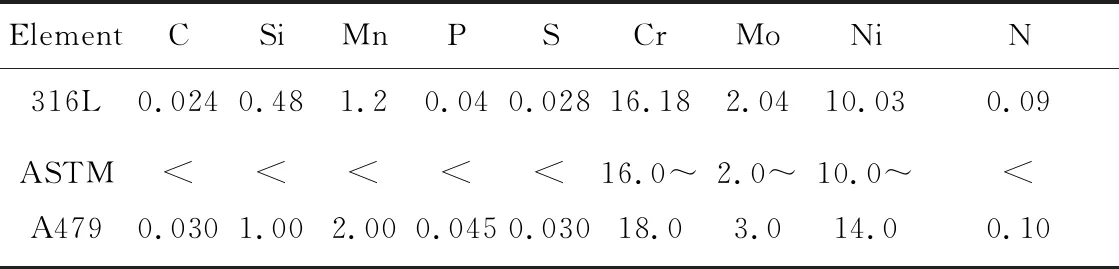

表1 316L奥氏体不锈钢的化学成分(质量分数,%)

表2 离子硬化工艺参数

采用XJZ-6A光学显微镜观察316L钢试样经PN和PNC处理后的渗层深度,试样经切割机切出截面,抛光后用清水冲洗,然后用20%CuSO4+40%HCl+40%H2O腐蚀剂腐蚀5~10 s,最后用酒精清洗并吹干。采用HVS-1000维氏显微硬度计检测试样的表面硬度及渗层截面硬度梯度变化,加载载荷砝码100 g,加载时间15 s,结果为3次测量的平均值。采用盐雾试验箱对试样进行中性盐雾试验,试验环境为3.5%NaCl溶液,腐蚀24 h后用光学显微镜观察表面形貌变化。采用TD73000PCI-3691电化学工作站检测试样的腐蚀电位,温度为室温,采用3.5%NaCl溶液中性腐蚀环境和标准三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,工作电极为试样,扫描速度为1 mV/s,试样有效工作表面积为1 cm2。采用DNT110表面粗糙度仪检测试样的表面粗糙度,结果为3次测量的平均值。采用三坐标检测仪检测PNC处理后阀内件中球芯和阀座的变形量。

2 试验结果与分析

2.1 渗层厚度

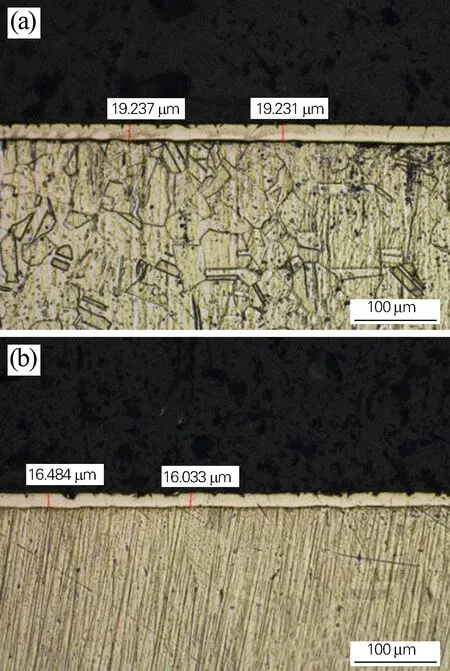

图1为316L钢经PN和PNC处理后的表面硬化层形貌。可以看出,经过PN或PNC处理后,试样表面形成了连续、致密的渗层,且渗层厚度均匀,其中PN处理试样的渗层平均厚度为19.2 μm,PNC处理试样渗层平均厚度为16.3 μm,表明316L钢在低压真空450 ℃离子硬化10 h,PN比PNC处理更容易渗入316L钢,可能是由于C2H2浓度增加,H2浓度下降导致活性氮渗透的促进作用下降。文献[13]报道PN处理可以在基材表层获得扩大奥氏体相γN,推测在450 ℃,离子渗N基材表面可能会产生CrN;PNC处理可以在基材表层获得扩大奥氏体相γN和γC,且不生成CrN。此外还可以观察到在硬化层和基材之间出现一条窄窄的黑色过渡层,文献[12,14]指出该过渡区是碳在奥氏体中的过饱和固溶相,产生的原因是离子渗N过程中,316L钢本身含有的间隙碳原子被渗入的氮原子不断挤压形成。

图1 不同离子硬化处理后316L钢的表面硬化层形貌

2.2 渗层硬度

图2为316L钢经PN和PNC处理后的表面硬度和截面硬度梯度变化。由图2(a)可知,316L钢的初始硬度为349 HV0.1,经过PN和PNC处理后,表面硬度均显著提高至1000 HV0.1以上。硬度增加主要是由于过饱和的N、C固溶引起奥氏体晶格的畸变,位错密度增加,使基体的抗压能力大幅增强。其中PN处理比PNC处理后的表面硬度略高,可能是由于PN处理过程中析出CrN,提高渗层表面硬度,PNC处理时,C元 素比N元素在硬化处理过程中稳定性高,可能会抑止CrN的析出[15],导致渗层表面硬度略微下降。由图2(b)可知,从整体上看316L钢经PNC处理后的渗层硬度梯度较为平缓,而PN处理后的渗层硬度梯度较为陡峭。在表层(0~2.5 μm)PN处理的渗层硬度高于PNC,而次表层(2.5~15 μm) PNC处理的渗层硬度高于PN,且随着渗层深度的增加,PN处理的渗层硬度梯度增大,渗层硬度迅速下降至接近基体硬度,而PNC处理的渗层硬度平缓下降至基材硬度。在渗层深度>15 μm时,PNC与PN处理的硬度接近基材316L钢。不同硬化工艺渗层硬度的变化可能与渗层内C、N元素的渗入深度、分布有关[13,15-16],相对而言,316L钢PNC处理后的渗层硬度梯度较为合理,有利于提高硬化层的附着力和耐磨性,对316L钢基体具有更好的保护作用。

图2 不同离子硬化工艺后316L钢的表面硬度(a)和截面硬度梯度曲线(b)

2.3 耐腐蚀性

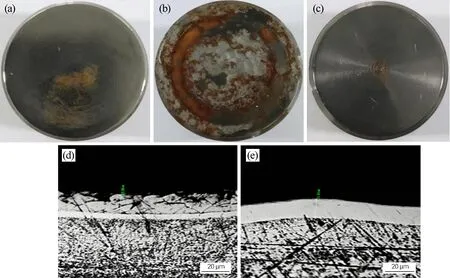

图3为316L钢经PN和PNC处理后的中性盐雾试验结果。由图3(a~c)可知,316L钢经过PN处理后表面严重腐蚀,耐蚀性恶化,而经PNC处理后表面只有轻微腐蚀,耐腐蚀性得到提升。由图3(d, e)可知,PN处理后316L钢的硬化层在腐蚀后出现很多不规则黑色斑点和条纹,由外向内延伸,表明试样表面已经完全被NaCl溶液腐蚀,这可能是由于PN过程中,N元素与不锈钢表面Cr元素反应形成CrN,造成试样表面贫铬,耐腐蚀性下降[17-18]。而PNC处理后试样表面白亮层依然完整,中性盐雾试验未破坏表面硬化层,说明单独的扩大奥氏体相γN和γC相可使耐腐蚀性提高,因此,两种硬化工艺处理后316L钢耐腐蚀性能排序为316L+PNC>316L>316L+PN。

图3 不同离子硬化工艺下316L钢中性盐雾试验的表面(a~c)和硬化层(d, e)腐蚀形貌

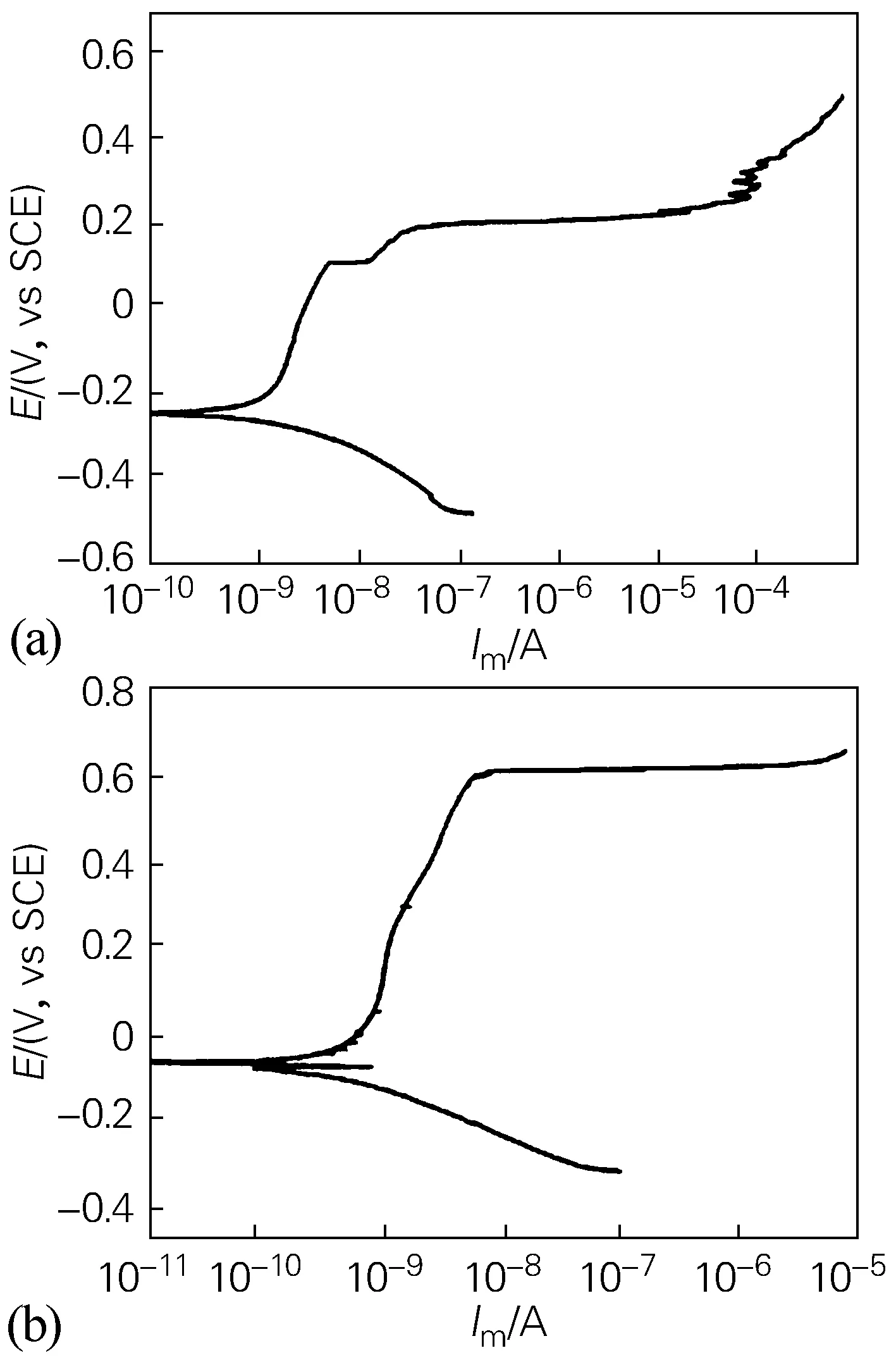

图4为316L钢经PN和PNC处理后的极化曲线,表3是根据极化曲线强极化部分经过拟合分析得到的腐蚀电位与腐蚀速率。从表3可以看出,PN和PNC工艺处理的试样腐蚀电位(vs SCE)分别为-233 mV和-75 mV,316L钢经PNC处理后的腐蚀电位高于PN处理。PN和PNC工艺处理的试样腐蚀速率分别为54.2和1.4 μm·a-1,316L钢PNC处理后的腐蚀速率低于PN处理。一般而言,材料的腐蚀电位越高,腐蚀速率越低,其耐腐蚀性倾向越小,因此316L钢经PNC处理后的耐腐蚀性优于PN处理,与图3中性盐雾试验结果一致。

图4 不同离子硬化工艺下316L钢的极化曲线

表3 不同离子硬化工艺下316L钢的腐蚀电位与腐蚀速率

2.4 表面粗糙度

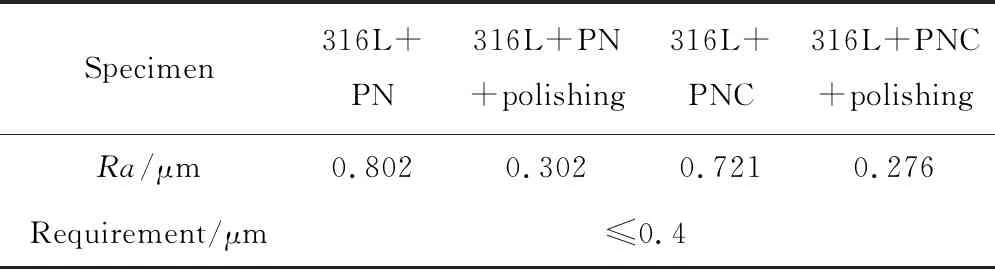

表4为316L钢的表面粗糙度检测结果。由表4可知,PN和PNC处理后,316L钢试样表面粗糙度分别为0.802和0.721 μm,对比技术要求0.4 μm,不能满足要求,这可能是由于等离子体的溅射刻蚀作用导致。对PN和PNC处理后的试样再进行抛光,表面粗糙度分别降低至0.302和0.276,可满足技术要求。

表4 不同离子硬化工艺下316L钢的表面粗糙度

2.5 畸变量

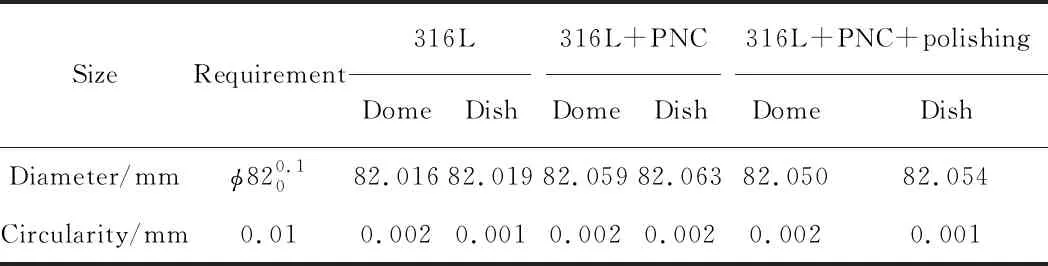

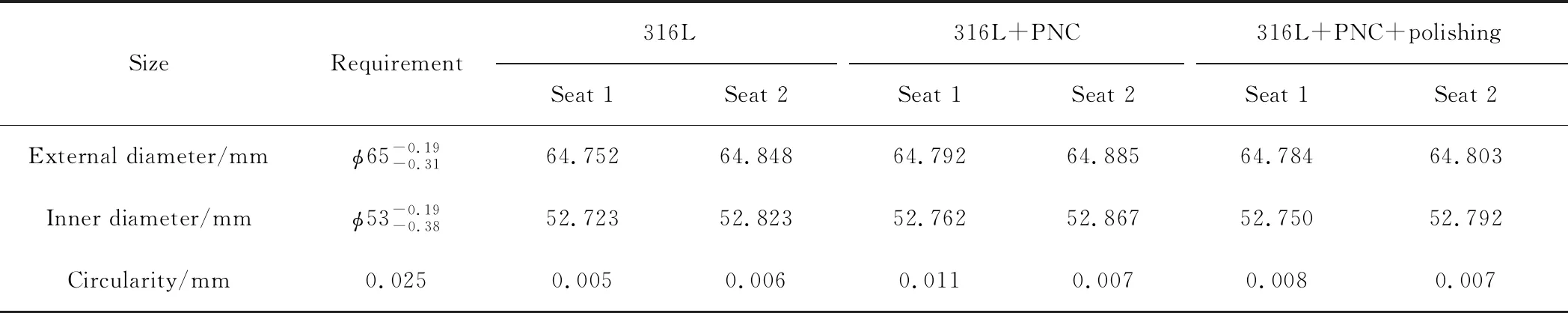

由于316L钢经PN处理后的渗层硬度梯度分布不合理,且耐腐蚀性严重下降,不适合作为阀内件的硬化方式,因此选择PNC工艺对316L的阀内件(球芯、阀座)进行表面离子硬化处理,再经过抛光处理,使表面粗糙度满足要求。表5和表6分别为球芯和阀座在PNC处理前后的尺寸变化,可以看出,球芯和阀座的直径、圆度几乎未发生变化,处理后的零件尺寸依然满足零件尺寸公差配合要求,不会造成畸变,不影响后续零件装配。

表5 PNC 抛光处理前后的球芯尺寸

表6 PNC抛光处理前后的阀座尺寸

3 结论

1) 316L奥氏体不锈钢PN、PNC处理工艺会导致表面粗糙度增大,但可通过抛光工艺使粗糙度降低至0.4 μm以下。

2) PN和PNC处理均可使316L钢的表面硬度提高至1000 HV0.1以上,但PNC处理的渗层硬度梯度比PN处理后的平缓,更有利于提高基体硬度和耐磨性。

3) 316L钢在低压真空450 ℃离子硬化10 h, PN处理会产生CrN使耐腐蚀性下降,而PNC处理有利于提高耐腐蚀性。

4) 316L钢球芯和阀座经PNC处理后,零件尺寸依然满足公差配合要求,适合作为阀门密封件的离子硬化工艺。